一种插秧机钵育秧盘的低成本3D打印技术研究

张宁波 程良鸿 刘杰 王秀敏

摘要:秧盘是插秧机的关键部件,在研制插秧机工作中常常要试制秧盘。采用传统开模制作方式成本高、周期长。将3D打印技术引入到秧盘的研制是增效降本的可行选择。根据秧盘外形尺寸和力学要求的特殊性,研究了低成本打印秧盘的技术问题。提出互锁式秧盘的拆分与组合装配方法,解决了普通小尺寸3D打印机可以打印大尺寸秧盘的难题。本研究亦可为特型构件拆分打印的相关问题研究提供借鉴。

关键词:钵秧盘;3D打印技术;拆分方法

中图分类号: S223.91 文献标志码: A 文章编号:1002-1302(2021)10-0183-04

3D打印是一种快速成型的增材制造技术,通过一层层的叠加将模型打印出来。由于它具有周期短、效率高、工序少、精度高等优势而逐渐被人们所关注[1-2]。随着工业信息化技术的不断革新,农业机械研究须借助智能化和信息化等新技术、新手段来提升机械结构的整体制作水平,这将大大提高农机产品的寿命和使用效率。为提高3D模型的耐用性,可将3D打印技术引入农机产品的研究和试制工作中,可促进农机产品更快得向高水平方向发展[3]。对于一些特殊構件,例如一些尺寸太大的零件往往无法一次打印,可借助相关软件将其拆分成若干个小块,然后将其黏接起来。针对这种类型的特殊构件,其拆分方式多种多样,Peng等提出将三维模型设计成互锁部件的方式来提高模型的稳固性[4]。目前,针对秧盘分割方式的相关研究甚少,本研究探索了一种新的互锁分割方式,用来解决低成本打印大尺寸件的秧盘试制问题,可有效提高秧盘样件的牢固性。最后通过实例打印,介绍了3D打印秧盘过程中的其他关键技术问题。

1 秧盘的3D打印技术分析

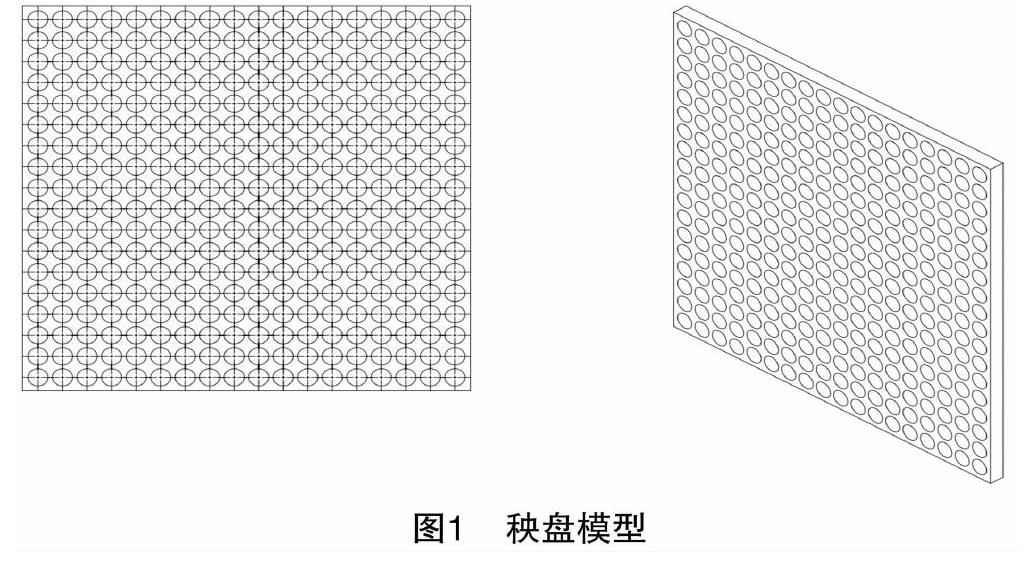

传统秧盘的模具成型涉及很多工艺,首先要对秧盘进行设计,秧盘设计好后要对秧盘的成型模具进行设计,并且要对制造工艺进行规划和设计,借助机械加工等手段,通过开模和合模等过程将秧盘制作出来[5-6],其制作过程极为复杂和繁琐,这对秧盘的试制研究很不方便。对于非大批量试制的秧盘,开模制作则显得不划算。而借助3D打印技术只要通过三维软件设计秧盘模型,然后进行格式转换和切片处理,最后通过3D打印机打印即可。由此可知,3D打印技术缩短了设计周期,提高了研究效率,比较适合秧盘的设计与研发。本研究需要试制的秧盘模型如图1所示,其长×宽×高为402 mm×402 mm×16 mm,根据秧盘的结构特征可知,秧盘的平面尺寸远大于厚度尺寸,且密布钵体网孔。成型后的秧盘用来育秧,而满载钵土苗的秧盘无论是搬运还是移栽,都须要拔取秧苗或顶出秧苗,秧盘工作受力均是与大平面垂直的垂向力。拆分方法以及组装后的应力强度能否满足秧盘育秧工作需要,成为必须考虑的问题。对秧盘进行3D打印时,有直接大尺寸打印和拆分打印2种方式。由于试制秧盘模型较大,如果直接进行大尺寸打印存在以下问题:一是设备成本较高;二是需要单台持续打印,耗时代价也大;三是考虑的温差引起材料伸缩等因素,一般打印件尺寸越大,出现形变误差的可能性越大,废品率越高。若将大尺寸秧盘拆分成多个可装配组件,采用成本较低的小尺寸打印机,就可以多台机器并行打印, 在保证整件尺寸精度与力学强度的同时,降低打印成本,加快打印速度。

2 秧盘的拆分打印方法研究

本研究采用的3D打印机型号为LZ-P350,打印中所采用的材料为PLA可塑性塑料。LZ-P350理论标称可打印物体尺寸范围是其打印喷头最大的三维行程范围:宽度为350 mm,深度为310 mm,高度为400 mm。但笔者在一般实验室环境温度下实测,能保证不出现形变误差的实际打印尺寸范围一般小于标称值。而欲打印秧盘的长度为402 mm,宽度为402 mm,厚度为16 mm。由于秧盘尺寸大于3D打印机可打印的最大尺寸,因此要将秧盘进行分割处理。在对秧盘进行拆分处理中须要充分考虑秧盘分割的数量,以及秧盘各个零件可装配的互锁性、接缝之间的牢固程度等[7]。

2.1 秧盘组件尺寸的确定

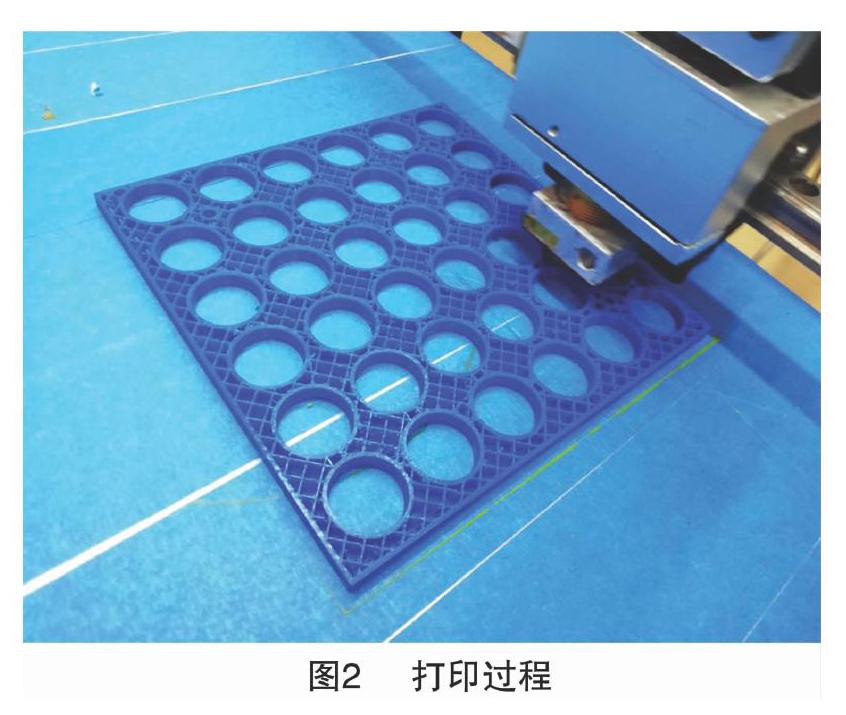

根据秧盘的结构模型,可将秧盘拆分成大小形状相同的零件,其拆分块数可以为4、9、36块,为确定最佳拆分块数,设计了不同的拆分方案,选择不同方案的部分组件进行试验打印,记录打印出的测量结果件与理论件的形变误差,具体如表1所示。打印过程如图2所示。

由表1可知,随着打印尺寸的增加,打印误差也逐渐增大,且实际打印尺寸一般小于理想尺寸。这是因为3D打印机在打印过程中各机械部分在工作时难免会振动,容易导致X轴和Y轴在机械定位上产生误差,且3D打印机通过皮带进行传动,皮带是软的,具备一定的弹性,容易引起打印尺寸误差。由表1可知,当拆分成4块的时候,其打印误差较大,并根据多次打印观察可知,由于打印机的驱动与传动机构在长时间持续运行状态下会出现磨损、发热变形和皮带拉扯等现象,严重影响打印精度,有时甚至出现整机振动、料丝断裂以至于打印中断不得不重启重打的问题,所以4块拆分方案的尺寸对所用打印机而言还是偏大了。若拆分成36块,其打印次数较为繁琐,且太多的装配件,其误差叠加后对整体尺寸精度影响较大,因此也不考虑36块的拆分方式。并且材料具有一定的收缩率,材料的收缩率不是一个定值,而是在一定的范围内变化,尺寸越大,收缩率的绝对值也越大[8-9]。根据现有打印机的尺寸、秧盘的结构特征以及秧盘拆分后的打印误差和材料的收缩率综合考虑,为节省时间、降低材料和废品率成本,提高打印效率,采取9块的拆分打印方式。

2.2 秧盘分割方法分析

2.2.1 矩形组件分割法 矩形组件分割法是针对平面尺寸远大于厚度尺寸的最简单方法。特点是分割线为从上平面自接穿透到下平面的直线,所得组件具有尺寸大小相同的特征,拆分方式如图3所示。

对秧盘进行结构拆分主要是借助三维软件,将秧盘分割成9等份。采用上述方法对秧盘进行简单拆分,然后借助3D打印机将其打印出来,而零件之间主要是通过胶水黏合的方式进行固定。装配好后可发现,其纵向和横向都不能满足强度要求,在外力作用下秧盘各连接部分容易脱落。这样的模型往往很容易断裂,不能满足强度要求,从而影响秧盘的使用性能,因此不建议采用此种拆分方法。

2.2.2 互锁组件分割法 由上述拆分方式可知,在秧盘的打印过程中须要考虑秧盘装配后所能承受的重力和外部载荷,同时不能影响秧盘的整体结构,因此秧盘的拆分方法极为重要。为满足秧盘装配的强度要求,提出互锁组件分割法,是为解决平面尺寸远大于厚度尺寸、组装后的构件具有一定垂向应力的方法。特点是一部分分割线为穿透分割、一部分分割线为交错叠层半透分割。所得组件具备一定程度的层间交错互锁装配功能,这样装配后的组件更为牢固。在对秧盘进行拆分时将各部分拆分成可以互锁的零件,为进一步加强装配整体件的牢固程度,在各组件之间的交错叠层平面处还预留了垂向螺纹孔,通过添加紧固件连接的方式提高秧盘的承载能力。在各零部件装配中不仅采用胶水黏合,还通过紧固件连接的方式进行固定,这将使得秧盘更稳固,且其接缝之间具备隐蔽性,不影响秧盘的整体效果和使用性能。在秧盘拆分过程中须要充分考虑打印机误差所引起的装配问题,即在分割中须要采取误差主动补偿方法,即在各组件装配过程中留出一定的间隙便于装配,本研究采取的误差主动补偿方法主要是在各零件接触部位预留1 mm的空隙。在秧盘分割中主要是采用盒子状的构件来作为裁剪工具,其拆分方式如图4所示。

3 秧盘3D打印及其打印参数的设置

将秧盘模型进行分割处理后,保存为stl文件格式,将其导入到3D打印的切片软件中进行切片处理。切片处理主要是对模型进行数据转化,并对模型的打印参数进行合理设置,这些参数的设置将直接影响秧盘打印质量。LZ-P350打印机可打印的最高速度为150 mm/s,但为了确保秧盘打印出来的精度,建议打印时采用70 mm/s的速度。同时将加热盘的温度设置为70 ℃,喷嘴直徑有0.4 mm和0.8 mm这2种,喷头温度设为210 ℃左右。切片处理中厚度的设置影响构件的精度,壁厚的设置影响构件的强度,底层/顶层厚度主要是影响构件的封底质量,具体参数设置如图5所示。根据秧盘结构特点,采用图6所示的水平放置可免去辅助支撑。

根据秧盘的拆分模型可知,零件1类似的结构个数有9块,其每块打印时间为15 h 19 min;零件2的个数有4块,其每块打印时间为4 h 25 min;零件3的个数有8块,其每块打印时间为2 h 15 min。为缩短打印时间,在打印过程中,采用多台机器同时打印,其打印模型如图7所示。

4 结论

为提高秧盘试制模型的制作效率,本研究将3D打印技术引入到秧盘模型制作中。由于秧盘尺寸较大,采用小型打印机则须要对秧盘进行拆分处理。秧盘拆分方式有多种,为选择最优的拆分方式,首先是对不同尺寸的秧盘块件进行试验打印,研究发现,块件尺寸越大,其误差值也越大,通过比较和优化分析后选择将秧盘拆分成九大块。为了提高秧盘各部件装配好后的强度,保证秧盘在使用时的牢固性,对秧盘进行不同方式的分割处理,通过对比分析最终采取互锁组件分割法。最后对模型进行切片处理并将其打印出来。在打印过程中利用多台打印机同时打印,大大缩短了打印时间,提高了打印效率。本研究主要是对秧盘试制提供一种可行方法,并且提供了一种小型打印机打印大型物件的拆分思路,本研究的方法亦可应用到其他类似结构的模型3D打印上。

参考文献:

[1]马晓伟,刘彩霞,陈小文,等. 3D打印技术应用现状及其在农业中的发展前景[J]. 农村经济学,2018(20):253-254.

[2]艾 亮. 3D打印技术在模具制造领域应用探讨[J]. 机械装备研发,2019(17):112.

[3]俞 超,桑华希. 简析3D打印技术在农机研发过程中的应用[J]. 农机化研究,2019(7):38.

[4]Peng S,Fu Z,Liu L,et al. Printing 3D objects with in terlocking Parts[J]. Computer Aided Geometric Design,2015(35/36):137-148.

[5]余爱香,张新锋. 水稻秧盘及其成型模具的设计[J]. 农业机械,2008(13):52-53.

[6]李伏桃. 农用抛秧盘成型模具的改进设计[J]. 湖南农机,2011,38(1):68-69.

[7]翟 华,陈 樑,李贵闪,等. 典型液压机的3D打印模型结构设计研究[J]. 机床与液压,2017,45(9):96-98,104.

[8]高学群. 3D打印零件尺寸收缩的原因分析[J]. 时代农机,2018,45(6):63,172.

[9]林素敏. 三维打印制件精度分析、建模及实验研究[D]. 西安:西安理工大学,2016.