水稻育秧生产线秧盘播种量智能调控装置设计与试验

马 旭,王承恩,刘赛赛,王宇唯,王曦成,赵 旭,刘伟文

•农业装备工程与机械化•

水稻育秧生产线秧盘播种量智能调控装置设计与试验

马 旭,王承恩,刘赛赛,王宇唯,王曦成,赵 旭,刘伟文

(华南农业大学工程学院,广州 510642)

水稻工厂化育秧过程中,秧盘播种量的精准控制能有效保证育秧质量。为解决水稻工厂化育秧中秧盘播种量调控操作繁琐和效率低等问题,该研究设计了一种水稻育秧生产线秧盘播种量智能调控装置,该装置以STM32F429微处理器为控制核心,利用双漫反射光电传感器检测连续输送秧盘的准确到达位置,设计了秧盘质量称量机构,建立了常规稻和杂交稻芽种秧盘播种量与排种轮电机转速(频率)的关系模型,基于统计分析、信息反馈技术与秧盘播种量变化规律模型,实现不同水稻品种秧盘播种量的智能精准调控。试验结果表明,在500盘/h的生产效率下,装置的平均检测精度为94.84%,经调控后的杂交稻秧盘播种量的平均变异系数为2.50%,常规稻秧盘播种量的平均变异系数为4.04%。所设计的水稻育秧生产线智能调控装置具有较高的播种量检测精度,满足当前育秧播种量调控的使用要求,对提高水稻秧盘育秧播种生产线智能化水平、保证秧苗质量具有实际应用价值。

农业机械;水稻;育秧生产线;播种量检测;智能调控

0 引 言

水稻是主要粮食作物,移栽是国内水稻种植的主要方式。水稻育秧是移栽的关键环节[1],水稻育秧播种量的精准控制对提高水稻秧苗质量、栽插质量、产量以及发展水稻生产智能化作业具有重要意义[2-3]。水稻育秧过程中,秧盘播种量的精准控制能有效的保证育秧质量。但水稻品种多,且为芽种播种育秧,种子特性差异较大,很难保证秧盘播种量的精准性,通常在水稻芽种湿度、芽长发生变化时需要人工观察播种密度进行播量调整或通过实测秧盘播种量进行调整,工作繁琐且效率低、播种稳定性差,亟需实现播种量的实时智能调控。

目前,播种量检测与调控技术采用的检测方法主要有光电法、电容法、图像法、压电法和称量法[4-6]。GRIFT等[7]基于光电法建立了肥料流量与光电传感器输出脉宽的关系模型,可完成对施肥量的检测。高晓燕[8]利用光电法设计了一种油菜变量播种控制系统,采用光纤传感器和改进排种机构相结合的方法获得了较高的播种量检测精度,但检测系统抗干扰性较差,且通过人工输入调控参数来完成对播种量的调控,系统智能化水平偏低。周利明等[9-11]基于电容法精准获取相邻种子的电容脉冲峰值间隔,通过计算脉冲积分面积得到排种器排种参数,实现对玉米播种量的检测。陈建国等[12]指出光电法与电容法对同时下落的多粒种子的检测精度较低,且光电法受外界光线影响较大。谭穗妍等[13]利用机器视觉和BP神经网络提取超级稻的形状特征参数,建立BP神经网络连通区域超级稻数量检测模型,实现种子粘连重叠部分的检测。董文浩等[14]设计了一种基于嵌入式机器视觉的播种量检测和控制装置,通过图像处理技术获取播种量信息并调节播量,可实现对杂交稻低播种量(小于70 g/盘)的实时检测和调控。但图像法设备成本较高,易受光照等因素干扰,难以适于露天农田等复杂工况环境,对大播种量下的实时检测效果较差[15-17]。丁幼春等[18-20]利用PVDF(poly vinyli dene fluoride)压电薄膜设计了播种量检测装置,可获得漏播、重播和播种量等信息,但压电传感器易受振动影响,检测稳定性较差。有别于常规的播量检测方法,马旭[21]发明了利用变速传送育秧盘来检测育秧盘播种前、后质量的育秧播种量动态计量装置,但由于称量过程中需对秧盘进行加速使得相邻秧盘之间出现较大间隙,导致大量育秧土壤、水肥药和种子从间隙处漏出,造成资源浪费。

国内外学者对播种量调控技术的研究也取得了较多成果。美国 Great Plains 公司生产的 Land Pride 兰德派PS25120型牧草播种机能够精确控制播种深度和调节排种量,提高了播种效率和牧草质量[22]。李泽辉[23]设计了一种基于电磁振动式排种器的排种量监控系统,基于农机作业速度与排种器两端电压的线性规律,通过控制电压完成对排种量的调整,但农机速度变化时会对排种精度产生影响。邹贻俊等[24-25]通过建立水稻播种量与其关键影响因素间的数学模型设计出水稻播种量的控制系统,调节性能良好,但对于不同品种的水稻需要重新建立模型,系统智能化水平较低。刘浩[26]基于机械搅种充种与气力吸种技术开发了一种组合可调式水稻精量穴播排种器,实现多级多排量调节,但排种器结构较为复杂,不便于安装和维护。

综上,育秧播种量检测是调控播种机工作参数的先决条件,但光电法、电容法和压电法存在检测精度不足和抗干扰性差等问题[27-28],无法进行准确调控。图像法虽然检测精度较高,但目前的研究主要适用于杂交稻低播量(小于70 g/盘),无法应用于常规稻大播量(大于80 g/盘)下的播种量准确检测。称量法较准确,但浪费育秧资源,需要改进。为此,本文提出一种水稻育秧生产线秧盘播种量智能调控装置,采用漫反射光电传感器实时检测秧盘位置,优化秧盘输送和称量结构,实现秧盘无间隔连续输送条件下秧盘播种量的实时动态精准检测,并根据检测结果对播种量进行调控,以保证秧盘播种量恒定。

1 整机结构及工作原理

1.1 智能水稻育秧生产线总体方案

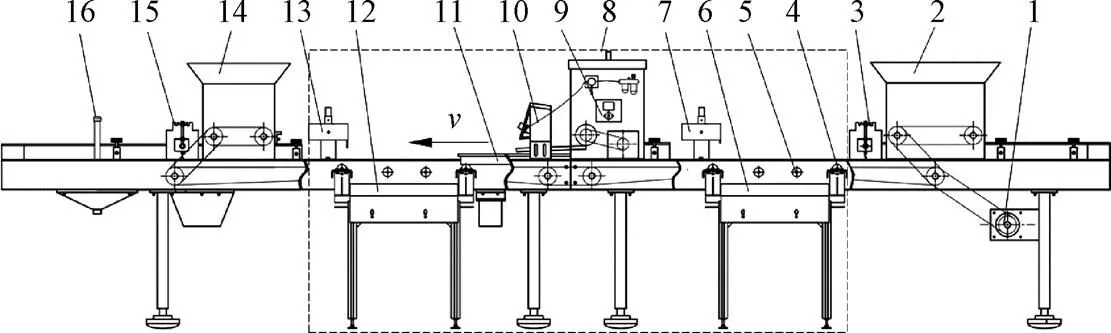

所研制的秧盘播种量智能调控装置安装在华南农业大学生产的2ZSB-500型水稻秧盘育秧精密播种生产线上,如图1所示,改进后的生产线主要包括铺底土装置、底土清扫装置、秧盘播种量智能调控装置(见图中虚线框中)、覆表土装置、表土清扫装置和淋水装置,秧盘播种量可根据要求实现智能恒量调控。

1.电机 2.铺底土装置 3.底土清扫装置 4.支撑轮 5.驱动轮 6.前称量机构 7.秧盘前位置检测机构 8.智能调控装置 9.控制箱 10.振动式精密播种装置 11.秧盘 12.后称量机构 13.秧盘后位置检测机构 14.覆表土装置 15.表土清扫装置 16.淋水装置

1.Motor 2.Subsoil paving device 3.Subsoil cleaning device 4.Support wheel 5.Drive wheel 6.Front weighing mechanism 7.Position detection mechanism in front of seedling tray 8.Intelligent regulation device 9.Control box 10.Vibrating precision seeding device 11.Seedling tray 12.Rear weighing mechanism 13.Position detection mechanism behind seedling tray 14.Topsoil covering device 15.Topsoil cleaning device 16.Water spraying device

注:为秧盘行进速度,m·s-1。

Note:is the speed of the seedling tray travels, m·s-1.

图1 水稻育秧生产线总体结构示意图

Fig.1 Schematic diagram of the overall structure of rice seedling raising production line

1.2 秧盘播种量智能调控装置结构及工作原理

根据秧盘播种量检测与调控要求,秧盘播种量智能调控装置主要由秧盘前位置检测机构、前称量机构、振动式精密播种装置、秧盘后位置检测机构、后称量机构和控制系统等组成,适用秧盘为常用毯状硬塑标准秧盘,秧盘尺寸为600 mm×300 mm× 30 mm。

工作时,首先设定秧盘播种量,控制系统根据播量要求控制排种轮电机转速,随后输送秧盘进行播种,铺完秧盘底土后,秧盘在驱动轮作用下稳定运行到前称量机构的支撑轮上,此时秧盘前位置检测机构检测到秧盘到达,向控制系统发送到位信号,控制系统开始采集并处理称量数据,得到秧盘播种前质量。秧盘继续前进,完成播种后,秧盘后位置检测机构检测到秧盘到达,获取秧盘播种后质量。控制系统统计分析前、后两次秧盘质量得到秧盘播种量,并判定秧盘播种量是否在设定范围,若在设定范围,则不调控秧盘播种量;若不在设定范围,则根据播种量与排种轮电机转速(频率)关系,调整排种轮电机转速达到秧盘播种量在设定范围以内时停止调整,进而实现对秧盘播种量的智能调控,保证播种量恒定。

2 关键部件设计

2.1 称量机构

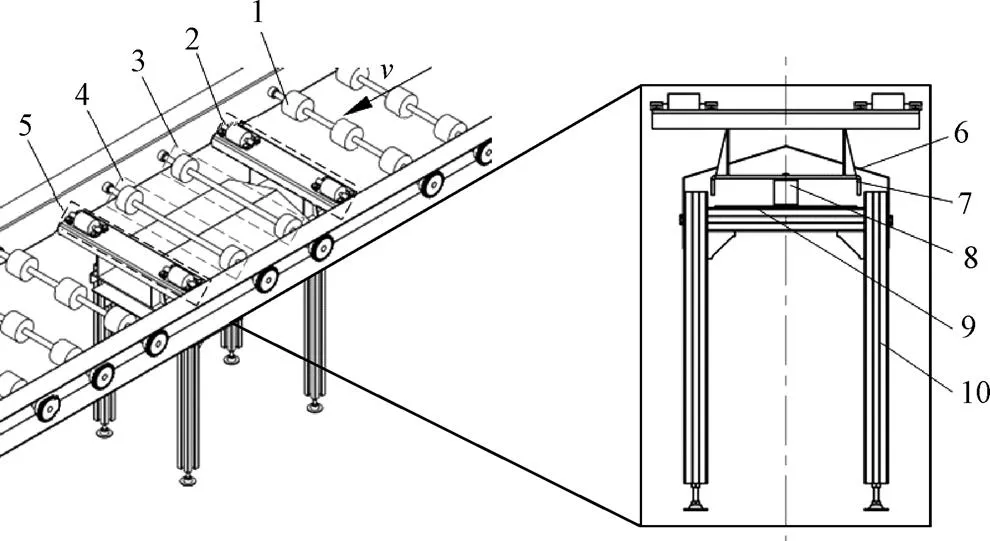

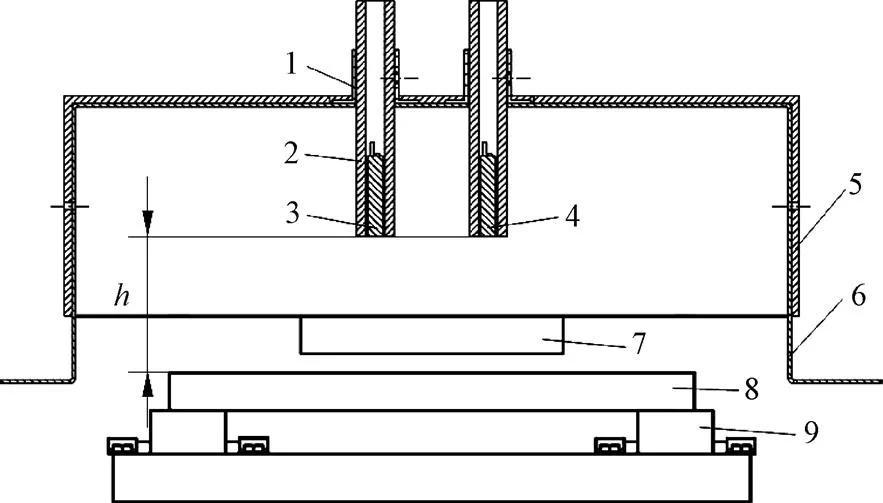

前、后称量机构组成相同,每个称量机构主要由机架、底板、承重架、支撑轮Ⅰ、支撑轮Ⅱ、质量传感器、挡泥板、橡胶驱动轮、驱动轮Ⅰ和驱动轮Ⅱ等组成,如图2所示。

1.橡胶驱动轮 2.支撑轮Ⅰ 3.驱动轮Ⅰ 4.驱动轮Ⅱ 5.支撑轮Ⅱ 6.挡泥板 7.承重架 8.质量传感器 9.底板 10.机架

工作时,秧盘在驱动轮的带动下进入支撑轮上进行称量,因此称量机构的核心是支撑轮、驱动轮和称量位置,以保证在动态工作条件下实现秧盘质量的准确检测。

2.1.1 驱动轮安装参数确定

如图3所示,驱动轮安装位置、直径、传动方式和运行速度等均与生产线上橡胶驱动轮相同,2排驱动轮的纵向中心间距为152 mm,每排驱动轮的横向中心间距为270 mm,直径为50 mm。为避免驱动轮过宽,在称量时与秧盘底部加强筋产生干涉,驱动轮宽度为20 mm。此外,秧盘在铺完底土或播种工序后,受盘内物质重力的作用会产生较小的弯曲形变,秧盘底部的加强筋交错布置且高度也略有不同,为避免秧盘底部对称量精度造成影响,将驱动轮由生产线上的每排3个改成2个布置。

1.橡胶驱动轮 2.支撑轮Ⅰ 3.驱动轮Ⅰ 4.驱动轮Ⅱ 5.支撑轮Ⅱ

1.Rubber drive wheel 2.Support wheel Ⅰ 3.Drive wheel Ⅰ 4.Drive wheel Ⅱ 5.Support wheel Ⅱ

注:1是支撑轮的纵向中心间距,mm;2是支撑轮的横向中心间距,mm。

Note:1is the longitudinal center distance between support wheels, mm;2is the horizontal center distance between support wheels, mm.

图3 支撑轮及驱动轮安装参数示意图

Fig.3 Schematic diagram of installation parameters in support wheels and drive wheels

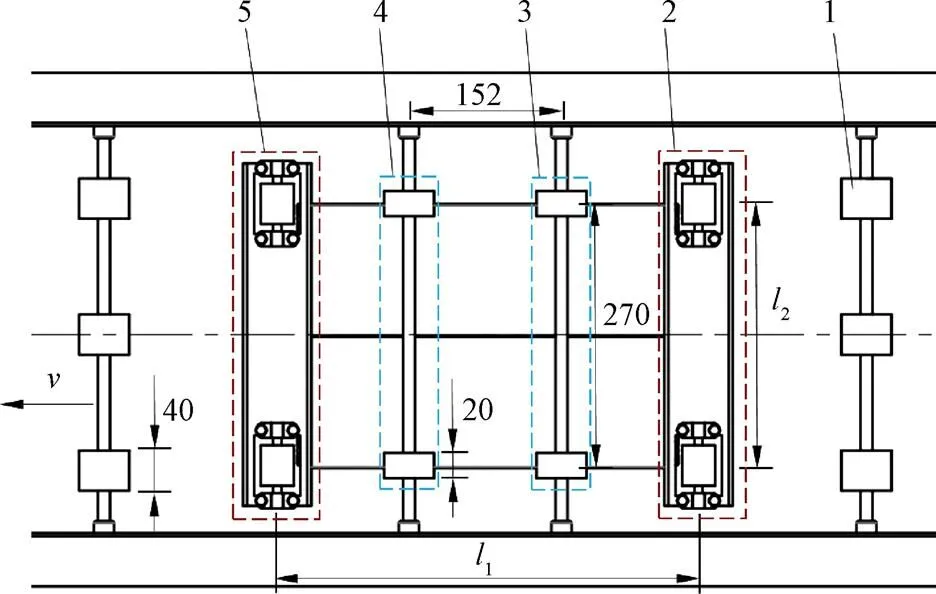

2.1.2 支撑轮选型及安装参数优化

为确保秧盘行进方向不发生偏离,保持平稳行进,每排2个支撑轮的横向中心间距2与生产线上橡胶驱动轮的中心间距相同,同时,为了减少摩擦选用带双头牙的深沟球轴承作支撑轮。

为保证秧盘称量的稳定性,2排支撑轮的纵向间距1应大于秧盘长度的一半,但1也不能过大,否则秧盘底部的弯曲形变将增大,称量时秧盘与驱动轮Ⅰ、Ⅱ产生接触,对称量结果产生干扰。为避免接触,进行不同纵向间距1下秧盘底部长边的弯曲形变量测量试验。将支撑轮固定在试验台上并调整水平间距,在秧盘中按育秧要求铺设底土和种子(约3 kg),分别测量秧盘底部长边的弯曲形变量,试验选取200个秧盘,结果取平均值,试验结果如表1所示。

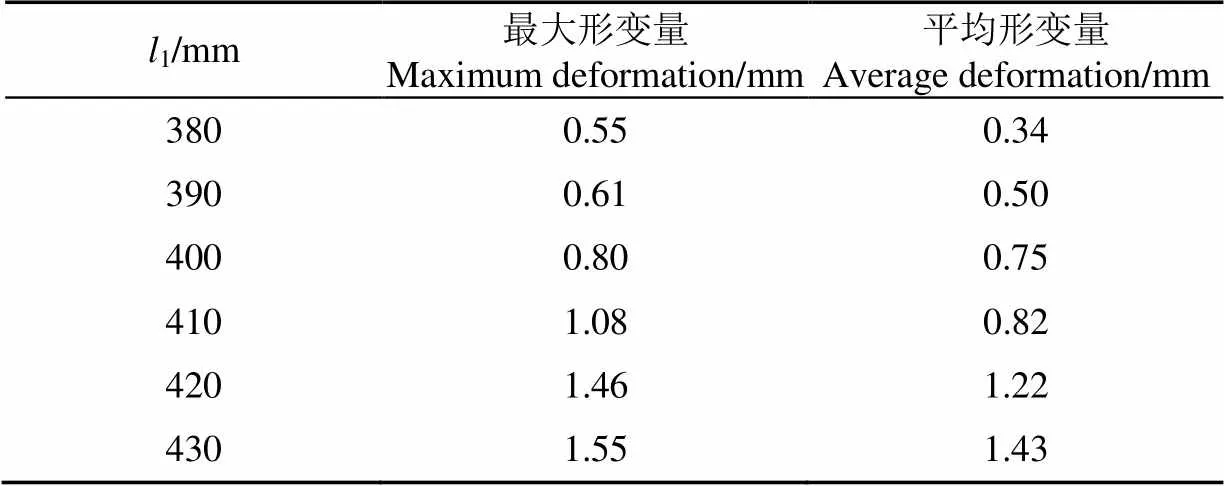

表1 秧盘弯曲形变量测量结果

从表1中可以看出,1越小形变量越小,当1大于400 mm时,秧盘的平均形变量接近或超过1 mm。为确保称量时秧盘更稳定,根据试验结果,将2排支撑轮的纵向间距1设为400 mm,此时秧盘形变量不超过0.8 mm,稳定性较好。

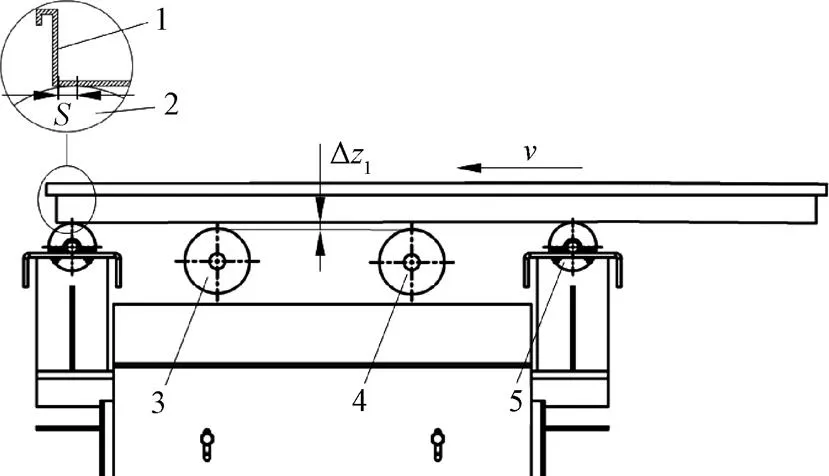

2.1.3 驱动轮与支撑轮高度差参数优化

为提高称量精度,需要确保秧盘在称量时不与驱动轮及前后相邻秧盘相接触,而仅在支撑轮Ⅰ、Ⅱ上。因此,考虑到秧盘的变形和制造误差等,支撑轮的安装位置需高于驱动轮的安装位置,以避免称量时秧盘与驱动轮接触,如图4所示。

1.秧盘(剖视图)2.支撑轮Ⅱ 3.驱动轮Ⅱ 4.驱动轮Ⅰ 5.支撑轮Ⅰ

1.Seedling tray (section view) 2.Support wheel Ⅱ 3.Drive wheel Ⅱ 4.Drive wheel Ⅰ 5. Support wheel Ⅰ

注:Δ1为支撑轮和驱动轮的安装高度差,mm;为秧盘静止距离(秧盘内壁与支撑轮Ⅱ中心的水平距离),mm。

Note: Δ1is the installation height difference between support wheels and the drive wheels, mm;is static distance of the seedling tray (Horizontal distance between the inner wall of the seedling tray and the centre of the support wheel II), mm.

图4 支撑轮与驱动轮安装高度差示意图

Fig.4 Schematic diagram of installation height difference between support wheels and drive wheels

为选取合适的安装高度差Δ1,根据秧盘弯曲形变量(表1),分别设计1、2和3 mm的安装高度差进行高速摄像试验,分析秧盘在不同Δ1下的运动状态(摄像机为日本PHOTRON公司生产的FASTCAMSUPER-10K型高速摄影机,试验时拍摄帧率为500帧/s,像素分辨率为1 024×1 024,并统计秧盘的静止距离和静止时长。试验中连续输送10个秧盘,每个秧盘中按育秧要求铺设底土和种子,重复5次,结果取平均值。

试验结果表明,当Δ1为3 mm时,秧盘明显减速,秧盘到达支撑轮Ⅱ时需要依靠后面秧盘的推动才能完全上升到支撑轮Ⅱ上,待称量秧盘与后面相邻秧盘一直紧密相连,尽管此时待称量秧盘与驱动轮不接触,但受后面相邻秧盘的影响称量精度不稳定。当Δ1为1和2 mm时,秧盘明显减速,待称量秧盘质心通过支撑轮Ⅰ时,秧盘在橡胶驱动轮驱动和重力作用下会绕支撑轮Ⅰ转动行进,并随即下落到驱动轮Ⅱ上形成向前加速行进的状态(图5a);当称量秧盘离开驱动轮Ⅱ后沿支撑轮Ⅱ向上运动,并在惯性力作用下减速运动直至完全到达支撑轮Ⅱ上,且能够在2排支撑轮上保持短暂静止,同时与前、后相邻秧盘形成微小间距(图5b)。当Δ1为1 mm时,因秧盘底部变形、制造误差等影响,有部分秧盘底部会与驱动轮发生刮蹭,明显影响称量精度;当Δ1为2 mm时,秧盘行进过程中始终不与驱动轮发生接触,此时,秧盘在称量机构上行进的最远静止距离为17.5 mm,平均静止距离为16.7 mm,最大静止时长为0.072 s,平均静止时长为0.062 s。

通过上述试验可以看出,当安装高度差Δ1为2 mm时,秧盘在完全到达支撑轮后能保持短暂静止,且不与驱动轮及前、后相邻秧盘接触,为此设定安装高度差Δ1为2 mm,以确保秧盘在行进过程实现静态无接触称量。

1.橡胶驱动轮 2.秧盘质心 3.支撑轮Ⅰ 4.驱动轮Ⅱ 5.秧盘质心经过支撑轮Ⅰ 6.秧盘即将下落到驱动轮Ⅱ上 7.支撑轮Ⅱ 8.前面相邻秧盘 9.待称量秧盘

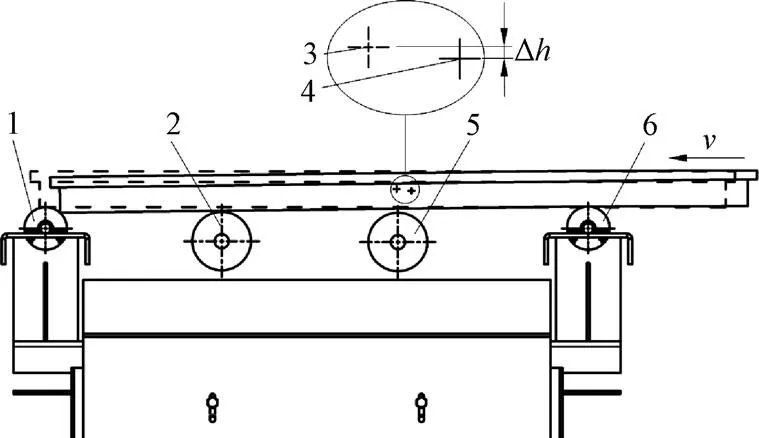

2.1.4 称量位置优化

由前述分析可知,当秧盘与支撑轮Ⅱ接触时,如图6实线位置,此时由于秧盘上升,秧盘只与支撑轮接触,而与驱动轮无接触,随后秧盘在惯性力作用下向上转动到达支撑轮Ⅱ上方,如图6虚线位置,此时秧盘短暂静止,是称量的最佳时间。

1.支撑轮Ⅱ 2.驱动轮Ⅱ 3.秧盘静止时的质心位置 4.秧盘刚接触支撑轮Ⅱ时的质心位置 5.驱动轮Ⅰ 6.支撑轮Ⅰ

1.Support wheel Ⅱ 2.Drive wheel Ⅱ 3.Centroid of the static seedling tray 4.Centroid once seedling tray touches the support wheel Ⅱ 5.Drive wheel Ⅰ 6.Support wheel Ⅰ

注:Δ为秧盘质心的抬升高度,mm。

Note:Δis the lifting height of seedling tray centroid, mm.

图6 秧盘位置变化过程示意图

Fig.6 Schematic diagram of seedling tray position change process

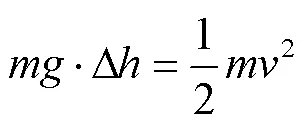

为确定秧盘静止位置,需对秧盘在称量机构上的位置变化过程进行分析。由于支撑轮为滚动轴承,其自身产生的摩擦损耗和转动等可忽略不计,故位置变化过程中秧盘动能主要转化为重力势能,根据动能定理有:

式中为秧盘质量,kg。

当育秧生产线生产率为500盘/h时,秧盘的行进速度为0.083 m/s;取=9.8 m/s2,带入式(1)可得Δ约为0.4 mm。此时,秧盘前端可上升2.15 mm,能够完全到达支撑轮Ⅱ上。

根据2.1.3节的试验结果,秧盘的最远静止距离=17.5 mm,因此将秧盘的称量位置选在距支撑轮Ⅱ中心17.5 mm处,虽然这个位置可能会因生产率的不同,对秧盘输送产生的惯性力有所差异,但影响不大。

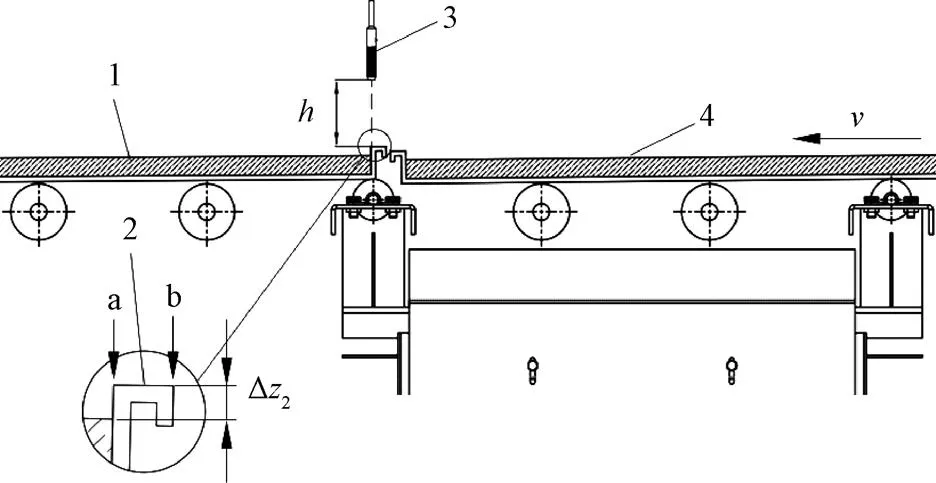

2.2 位置检测机构

由于秧盘是连续输送的,尽管因高度差的作用多数秧盘间会产生微小间距,但由于间距较小,若采用对射式光电传感器很难识别每个秧盘是否准确到达称量位置。为此,本文设计了一种无接触式的秧盘位置检测机构,主要包括2个漫反射光电传感器(型号为E18-D80NK,检测距离3~30 cm)、支撑架、遮光箱和毛刷,如图7所示。其中,2个漫反射光电传感器的中心连线与秧盘边檐平行,毛刷固定在遮光箱上,用于清扫掉秧盘边檐上的杂物,避免对检测产生干扰。

1.固定座 2.光电传感器固定杆 3.漫反射光电传感器Ⅰ 4.漫反射光电传感器Ⅱ 5.遮光箱 6.支撑架 7.毛刷 8.秧盘 9.支撑轮

1.Fixed seat 2.Fixing rod of photoelectric sensor 3.Diffuse reflection photoelectric sensor Ⅰ 4.Diffuse reflection photoelectric sensor Ⅱ 5.Blackout box 6.Support frame 7.Hairbrush 8.Seedling tray 9.Supporting wheel

注:为漫反射光电传感器的检测距离,cm。

Note:is the detection distance of diffuse reflection photoelectric sensor, cm.

图7 位置检测机构剖视图

Fig.7 Section view of position detection mechanism

根据育秧农艺要求,铺完表土之后,秧盘内物料的总高度(底土和种子高度)应小于秧盘边檐高度(两者高度差约为10 mm)。如图8所示。漫反射光电传感器在检测距离内持续对秧盘边檐进行检测,控制系统通过采集和分析秧盘边檐的检测时长获得秧盘的位置信息。为防止单个光电传感器检测到超出秧盘边檐高度的物体而出现误检,当2个漫反射光电传感器在检测距离以内同时检测到秧盘边檐时开始计时检测,当秧盘边檐离开检测距离以内时结束检测(如图8中的、位置),得到单檐的检测时长s,若在一定的检测时间内,分别采集到已称量秧盘和待称量秧盘单檐有效检测时长,则预报秧盘已到达称量位置。

1.已称量秧盘(剖视图) 2.秧盘边檐 3.漫反射光电传感器 4.待称量秧盘(剖视图)

1.Weighing seedling tray completed (section view) 2.Side eave of seedling tray 3.Diffuse reflection photoelectric sensor 4.Seedling tray to be weighed (section view)

注:Δ2为秧盘内物料总高度与秧盘边檐的高度差,mm;a为检测起始位置;b为检测结束位置。

Note: Δ2is the height difference between the object in the seedling tray and the side eave of seedling tray, mm; a is the starting position of detection; b is the end position of detection.

图8 秧盘边檐检测示意图

Fig.8 Schematic diagram of seedling tray side eave detection

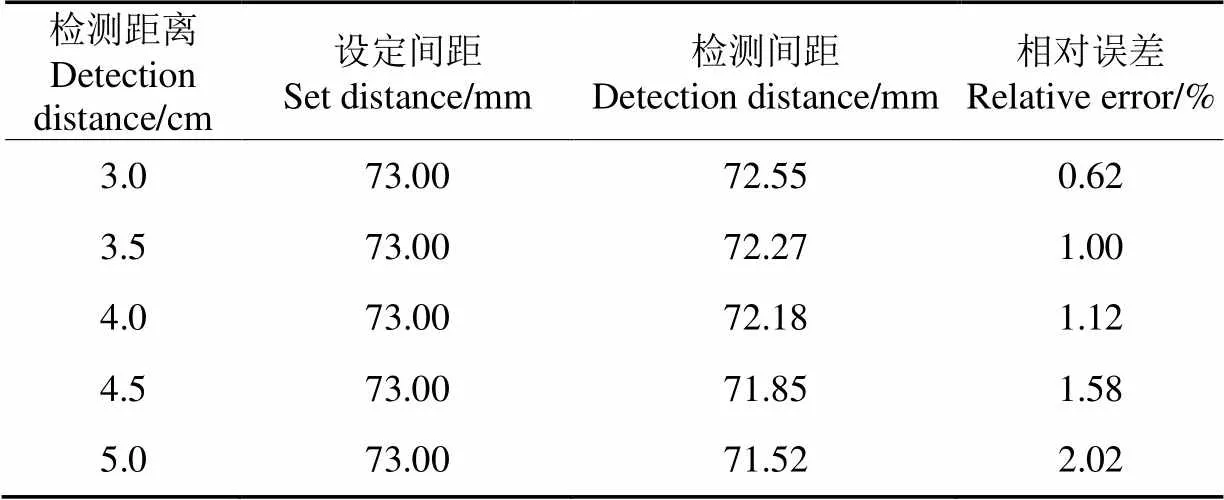

2.2.1 检测距离

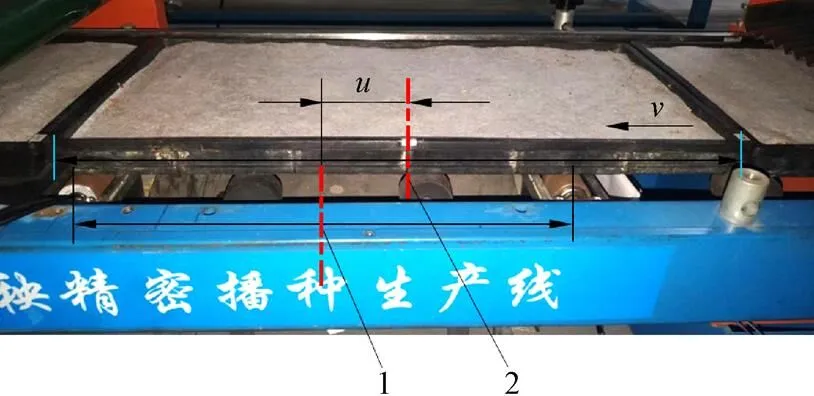

由于光电传感器自身存在散射,且散射现象会随检测距离的增大而增强,造成实际检测称量位置与设定称量位置出现偏差。为了确定漫反射光电传感器最佳检测距离,开展称量位置间距检测试验。根据选用的光电传感器参数,试验选取不同的检测距离,采用像素分辨率为1 920×1 080、拍摄帧率为60帧/s的小米手机对检测过程进行录像,通过回放录像统计分析检测称量位置与设定称量位置的偏差,优选出合适的检测距离。

试验中连续放置50个秧盘,每个秧盘中按育秧要求铺设底土和种子,为便于观察,在秧盘中间位置做一条标记线,并在支撑轮Ⅰ、Ⅱ的中间位置做一条标记线,如图9所示。试验时通过观察光电传感器指示灯的亮度变化判断检测是否结束,待检测结束后测量2条标记线的间距,试验重复3次,取平均值记为检测间距,试验结果如表2所示。

1.秧盘中间位置标记线 2.支撑轮Ⅰ、Ⅱ中间位置标记线

1.Marking line for the middle position of seedling tray 2.Intermediate position marking line for support wheel I and support wheel II

注:为标记线的间距,mm。

Note:is the distance between marking lines, mm.

图9 称量位置间距检测试验

Fig.9 Weighing position distance detection experiments

由表2可见,随着检测距离增加,检测称量位置与设定称量位置间的间距偏差逐渐增加。当检测距离小于4 cm时,由于检测距离较短,散射现象较为微弱,称量位置的检测误差也相对较小;当检测距离大于4 cm时,散射现象逐渐增强,称量位置的检测误差也逐渐变大,此外,根据试验观察,当检测距离小于3.5 cm时,虽然称量位置误差检测较小,但由于检测距离较短,光电传感器的检测灵敏度增强,更易受外界干扰,从而造成误检。为避免发生误检同时降低传感器散射影响,检测距离设为4 cm。

表2 称量位置间距检测试验结果

2.2.2 秧盘到达称量位置预报

根据秧盘最远静止距离,将漫反射光电传感器安装在距离支撑轮Ⅱ中心17.5 mm处。结合秧盘到达称量位置的预报要求,在称量位置间距检测试验的基础上,进行秧盘边檐检测时长试验。连续输送100个秧盘,统计分析试验中获取的单檐检测时长和双檐检测时长,试验重复3次取均值,结果如表3所示。

表3 秧盘边檐检测时长试验结果

表3中双檐检测时长除包括2个秧盘边檐的检测时长外,还包括等待秧盘进入称量位置的时间间隔,若秧盘连接紧密,则间隔时间较短,检测时间也较短。实际上,为了在育秧过程中避免育秧土、种子和水肥药等资源浪费,秧盘均为连续紧密输送,因此,若双檐检测时长<0.398 s则可准确预报秧盘已到达称量位置。但为了保证系统的实用性,可增加检测时长以保证部分输送不连续的秧盘仍能进行称量检测,如=4 s,生产率为500盘/h的秧盘行进速度为0.083 m/s,秧盘输送最大间距为33.2 mm,适用于大多数育秧生产情况。

从表3中可以看出,不同秧盘的单、双檐检测时长略有差异,主要是因为部分秧盘的边檐表面易磨损以及秧盘存在轻微形变和破损,检测时长略有差异,所以为避免发生漏检,根据上述试验及分析将时长阈值设为单檐最小检测时长的0.8倍,即:

s≥0.8min(2)

式中s为单檐检测时长,s;min为单檐最小检测时长,s。当采集到已称量秧盘和待称量秧盘单檐检测时长且式(2)成立时,则预报秧盘已到达称量位置。

2.3 秧盘播种量调控

振动式精密播种装置主要通过变频调速电机带动排种轮将种子从种箱中分离出来,种子落到气动排种振种盘上,经匀种后播出。根据文献[14、29、30]及试验,该精密播种装置的电机变频器输出频率(即排种轮转速)与秧盘播种量之间存在线性关系。因此可建立水稻芽种秧盘播种量与频率间的线性模型,然后通过调整变频器的输出频率改变排种轮转速实现播种量调控。

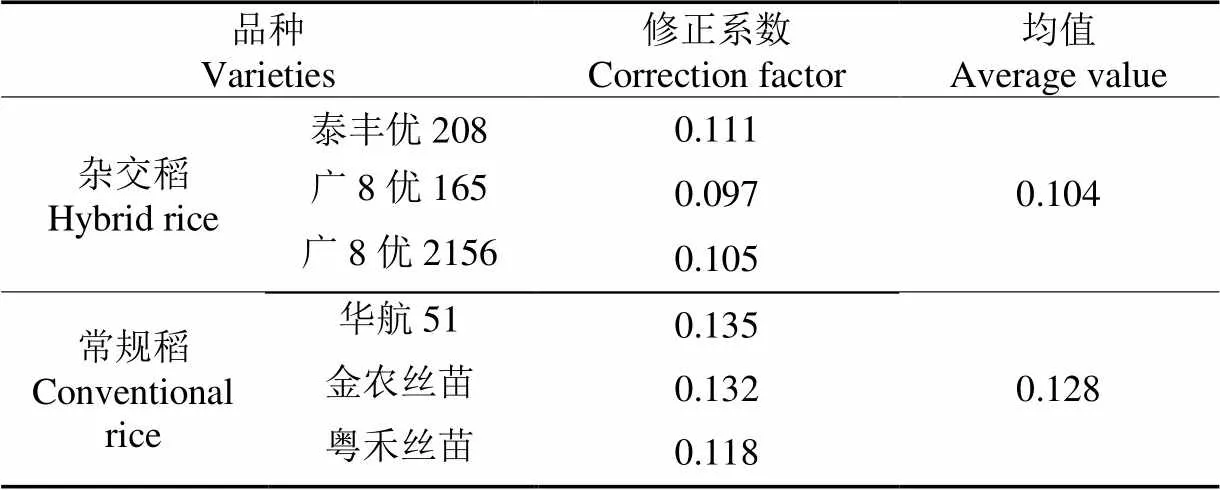

现有水稻品种主要为常规稻和杂交稻,根据农艺要求,杂交稻的播种量为40~80 g/盘,常规稻的播种量通常在80 g/盘以上,传统育秧通常为100~150 g/盘。近年来,240~360 g/盘播种量的密苗技术已逐渐推广应用[31]。本文选取泰丰优208、广8优165和广8优2156 3种代表性的杂交稻芽种,以及华航51、粤禾丝苗和金农丝苗3种代表性的常规稻芽种作为对象,分别进行芽种物理特性和播种量标定试验,结果如表4所示(芽长小于1 mm),图10为试验标定结果散点图及拟合线性方程。

表4 水稻芽种物理特性参数

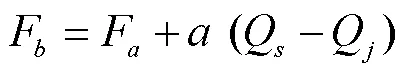

试验结果表明,各水稻芽种秧盘播种量和电机变频器输出频率之间的线性关系良好,可依据秧盘播种量和频率间的线性规律修正电机变频器输出频率,实现对秧盘播种量的调控,调控方程如下:

式中F为修正后的频率,Hz;F为修正前的频率,Hz;为设定的秧盘播种量,g/盘;Q为秧盘播种量测量值的均值,g/盘;为修正系数。

修正系数是调控秧盘播种量的调控参数,其大小为水稻芽种秧盘播种量与电机变频器输出频率拟合线性方程斜率的倒数。各水稻芽种秧盘播种量的修正系数如表5所示,从表5可知,相同种类的水稻芽种的修正系数较为接近,因此,为优化播种量调控设计,取3种杂交稻修正系数的均值和3种常规稻修正系数的均值分别作为杂交稻和常规稻的设定修正系数,即杂交稻的设定修正系数为0.104;常规稻的设定修正系数为0.128。

图10 水稻芽种秧盘播种量与电机输出频率标定结果

表5 水稻芽种秧盘播种量修正系数试验结果

2.4 控制系统设计

2.4.1 系统硬件

采用STM32F429微处理器作为控制系统的核心,处理器主频为180 MHz,内置1 MB闪存,具有12个16位定时器、2个32位定时器、3个12位ADC、3个12位DAC以及176个通用引脚;选用HX711称量模块,该模块的数据传输速率为80 Hz,单个数据的处理时间小于0.013 s,满足在最短静止时间内对称量数据的处理;根据称量精度的需求,选用量程为20 kg的L6N型质量传感器,称量精度为0.02%;为减小变频器产生的杂波干扰各传感器的输出信号,在处理器和变频器之间接入隔离放大模块,确保信号传输稳定无误;选用检测精度较高的E18-D80NK型漫反射光电传感器检测秧盘的行进位置。控制系统硬件组成如图11所示。

图11 控制系统硬件组成

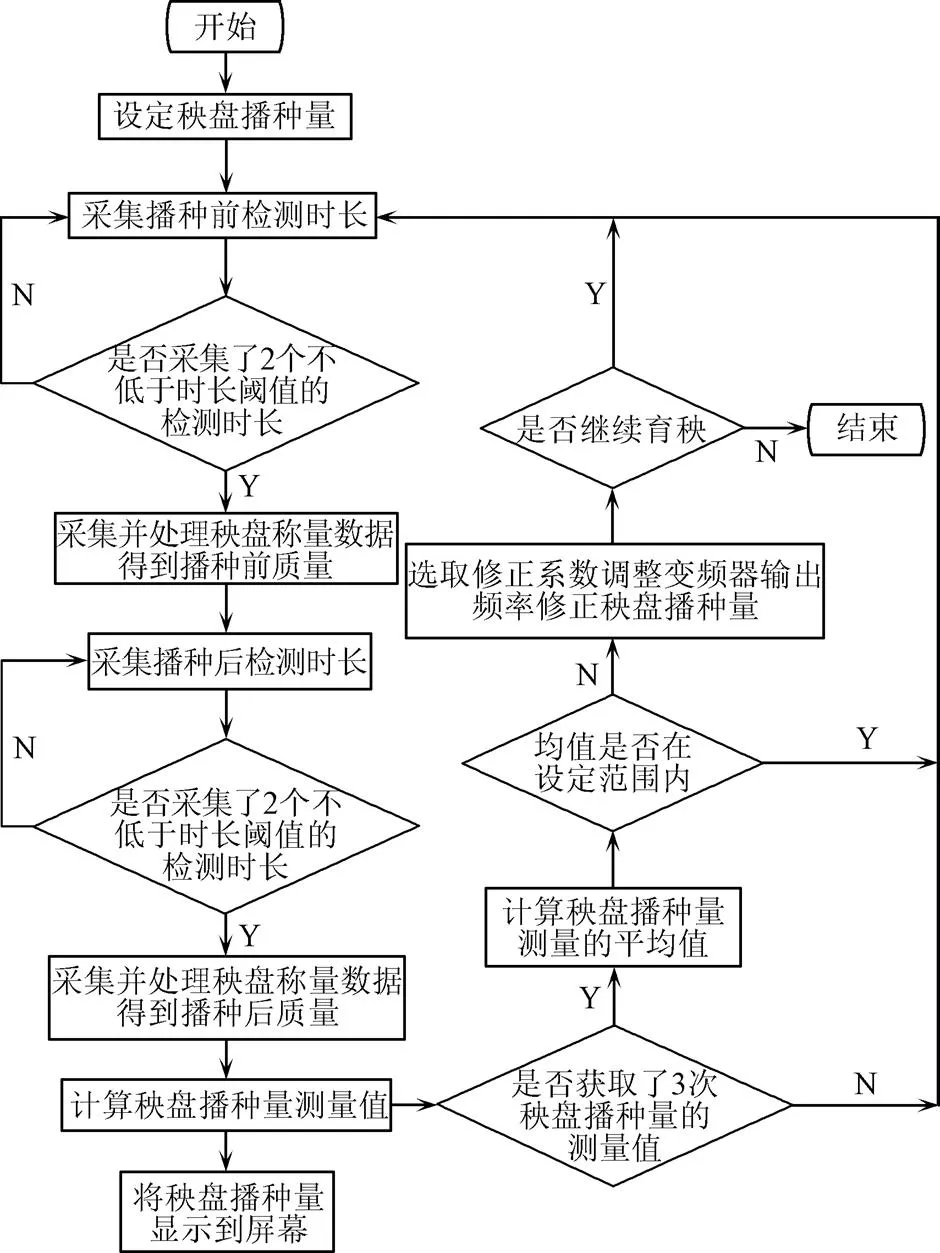

2.4.2 系统软件设计

秧盘播种量智能调控装置控制系统主要完成秧盘质量检测和播种量调控。系统软件控制流程如图12所示。

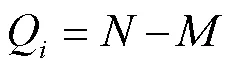

开启系统并设定秧盘播种量后,当采集到满足条件的检测时长时,控制系统预报秧盘已到达前称量位置,并进行称量得到秧盘播种前质量,秧盘继续前进,当预报秧盘到达后称量位置时再次称量得到秧盘播种后质量,随后计算并统计秧盘播种量测量值:

式中为秧盘播种前质量,g;为秧盘播种后质量,g;为秧盘播种量测量值,g/盘。

图12 软件控制流程

为提高对播种量调控的准确性,以连续检测到的3个秧盘播种量测量值的平均值作为播种量的调控依据。

式中Q为秧盘播种量测量值的均值,g/盘。

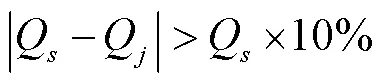

为避免由于检测误差而引起的频繁调控,结合育秧播种农艺要求,若秧盘播种量测量值的均值与设定秧盘播种量的差值超过设定秧盘播种量的10%(保证插秧时秧苗密度和每穴栽插苗数一致),则需要调控播种量,即:

式中Q为设定的秧盘播种量,g/盘。

最后,根据设定的秧盘播种量选取对应品种的设定修正系数带入式(3),计算出修正后的电机变频器输出频率并改变排种轮电机的转速,使秧盘播种量调整到设定范围内。

3 系统性能试验与结果分析

3.1 试验材料

试验地点在华南农业大学工程学院农业工程楼。样机安装在华南农业大学研制的2ZSB-500型水稻秧盘育秧精密播种生产线上。分别选用3种常规稻和3种杂交稻的芽种进行秧盘播种量调控试验。试验用底土由广东生升农业有限公司生产的基质与稻田沙壤土等比例混合而成,并经过粉碎处理和5 mm网筛过滤。根据农艺要求,试验前在每个秧盘中铺设厚度18~20 mm的底土。试验装置及试验现场如图13所示。

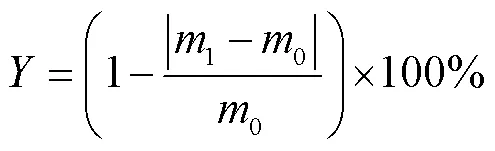

3.2 秧盘播种量检测试验

育秧生产线的生产率为500盘/h,分别进行杂交稻广8优165芽种低播量(50 g/盘)、常规稻华航51芽种大播量(120 g/盘)和密苗育秧超大播量(300 g/盘)下的秧盘播种量检测试验。每次试验选取100个秧盘,重复3次取平均值(使用精度为0.01 g的电子秤测量每盘的实际播种量),秧盘播种量检测精度的计算式为

式中1为检测秧盘播种量,g/盘;0为实际秧盘播种量,g/盘。

1.水稻育秧生产线 2.前称量机构 3.秧盘前位置检测机构 4.控制箱 5.后称量机构 6.秧盘后位置检测机构

1.Rice seedling raising production line 2.Front weighing mechanism 3.Position detection mechanism in front of seedling tray 4.Control box 5.Rear weighing mechanism 6.Position detection mechanism behind seedling tray

图13 试验现场

Fig.13 Experimental site

试验结果如表6所示。由表6可知,秧盘播种量的平均检测精度为94.84%,对300 g/盘的平均检测精度最高,为96.15%,对120 g/盘和50 g/盘的平均检测精度分别为 94.67%和93.71%,可满足对不同播种量的实时检测要求。

表6 秧盘播种量检测试验结果

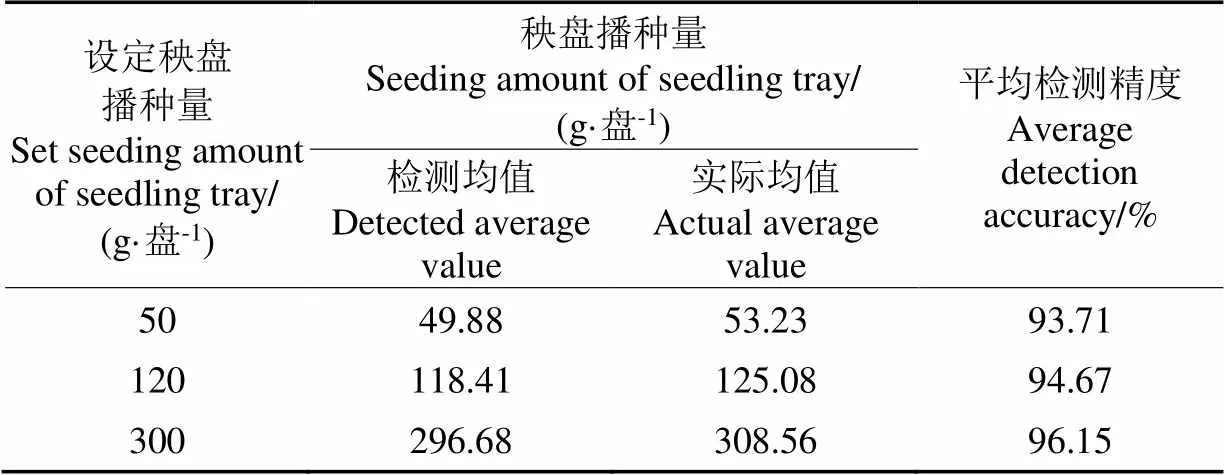

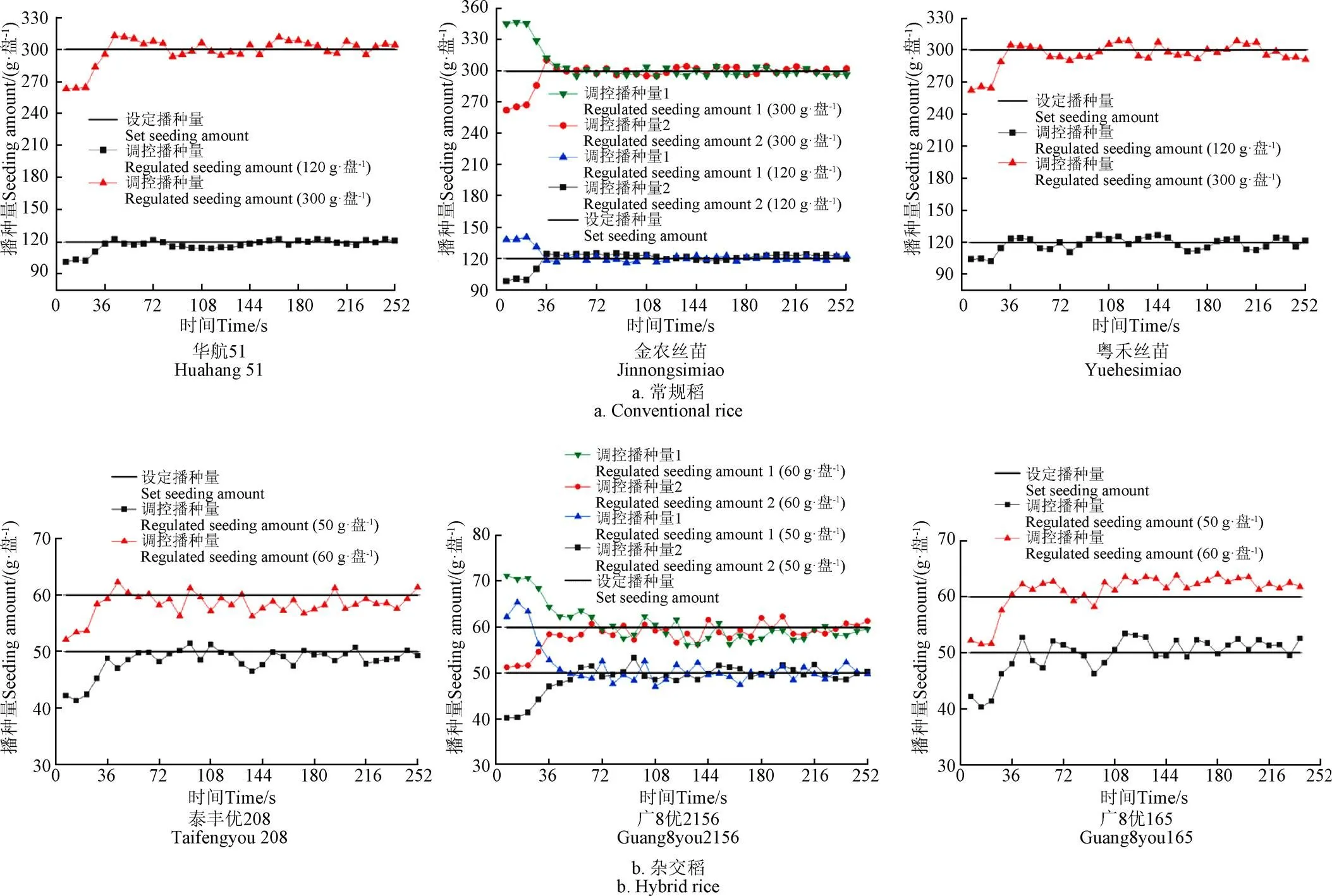

3.3 秧盘播种量调控试验

为了检验秧盘播种量的调控性能,开展不同品种和播量下的调控试验。试验生产率为500盘/h,秧盘完成一次播种的时间为7.2 s,选用华航51、金农丝苗和粤禾丝苗3种常规稻芽种,分别在120和300 g/盘播量下进行播种量调控试验;选用广8优165、广8优2156和泰丰优2083种杂交稻芽种,分别在50和60 g/盘播量下进行播种量调控试验。每次试验选取100个秧盘,为了便于分析调控性能,每次试验选取前35个秧盘中的实际播种量进行秧盘播种量调控过程分析,各品种秧盘播种量调控结果见图14,试验结果误差分析如表7所示。

图14 秧盘播种量调控试验结果

表7 秧盘播种量调控试验误差分析

从图14和表7中可以看出,秧盘播种量经7.2~14.4 s(1~2盘)的系统调控趋于稳定且与设定秧盘播种量的误差在设定范围内。调控后,杂交稻秧盘播种量的平均变异系数为2.50%,常规稻秧盘播种量的平均变异系数为4.04%,表明调控后秧盘播种量具有较好的稳定性,满足育秧播种生产使用的要求。

4 结 论

1)设计了一种水稻育秧生产线秧盘播种量智能调控装置,能实现对秧盘播种量的实时检测和智能调控,确保秧盘播种量恒定,为提高秧苗育秧质量奠定基础。

2)构建了具有安装高度差的支撑轮和驱动轮相结合的称量机构,保证称量时秧盘静止且与驱动轮以及前、后相邻秧盘无接触;根据秧盘边檐和盘内物料存在的高度差,采用双漫反射光电传感器,通过检测秧盘边檐的检测时长,准确预报秧盘到达称量位置;建立了水稻芽种秧盘播种量与精密播种装置的电机变频器输出频率(即排种轮转速)间的线性模型,基于模型确定了修正系数和调控方程;研制了以STM32F429微处理器为核心的控制系统,实时采集和处理秧盘位置和秧盘播种量测量值等信息,在秧盘动态输送条件下,可实现对秧盘播种量准确检测与智能调控。

3)在500盘/h的生产效率下,选取不同的水稻芽种进行了秧盘播种量检测和调控试验,试验结果表明:对秧盘播种量的平均检测精度为94.84%;在调控后杂交稻秧盘播种量的平均变异系数为2.50%,常规稻秧盘播种量的平均变异系数为4.04%,设计的智能调控装置具有较高的播种量检测精度和良好的调控性能,试验指标满足水稻工厂化育秧的农艺要求,对提高水稻秧盘育秧播种生产线智能化水平具有实际应用价值。

[1] 李泽华,马旭,陈林涛,等. 育秧播种密度与取秧面积耦合对杂交稻机插质量和产量的影响[J]. 农业工程学报,2019,35(24): 20-30.

LI Zehua, MA Xu, CHEN Lintao, et al. Effects of coupling of nursing seeding densities and seedling fetching area on transplanting quality and yield of hybrid rice[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(24): 20-30. (in Chinese with English abstract)

[2] 罗锡文,王在满. 水稻生产全程机械化技术研究进展[J].现代农业装备,2014(1):23-29.

[3] 李泽华,马旭,李秀昊,等. 水稻栽植机械化技术研究进展[J]. 农业机械学报,2018,49(5):1-20.

LI Zehua, MA Xu, LI Xiuhao, et al. Research progress of rice transplanting mechanization[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(5): 1-20. (in Chinese with English abstract)

[4] 刘海涛. 称量式播量监控系统的设计及其信号处理方法的研究[D]. 南京:南京农业大学,2019.

LIU Haitao. Design of the Weighing-Principle-Based Application Rate Measuring-controlling System and Study of the Signal Processing Method[D]. Nanjing: Nanjing Agricultural University, 2019. (in Chinese with English abstract)

[5] 王金武,张曌,王菲,等. 基于压电冲击法的水稻穴直播检测系统设计与试验[J]. 农业机械学报,2019,50(6):74-84,99.

WANG Jinwu, ZHANG Zhao, WANG Fei , et al. Design and experiment of monitoring system for rice hill-direct-seeding based on piezoelectric impact method[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(6): 74-84, 99. (in Chinese with English abstract)

[6] 赵立新,张曾辉,王成义,等. 基于变距光电传感器的小麦精播施肥一体机检测系统设计[J]. 农业工程学报,2018,34(13):27-34.

ZHAO Lixin, ZHANG Zenghui, WANG Chengyi , et al. Design of monitoring system for wheat precision seeding-fertilizing machine based on variable distance photoelectric sensor[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(13): 27-34. (in Chinese with English abstract)

[7] GRIFT T, WALKER J, HOFSTEE J. Mass flow measurement of granular materials in aerial application-part 2: Experimental model validation[J]. Journal of Electronic Packaging: Transactions of the ASME, 2001, 44(1): 27-34.

[8] 高晓燕. 油菜变量播种系统试验研究[D]. 长沙:湖南农业大学,2011.

GAO Xiaoyan. Experimental Research on Controlling System of Rape Variable Seeding[D]. Changsha: Hunan Agricultural University, 2011. (in Chinese with English abstract)

[9] 周利明,王书茂,张小超,等. 基于电容信号的玉米播种机排种性能检测系统[J]. 农业工程学报,2012,28(13):16-21.

ZHOU Liming, WANG Shumao, ZHANG Xiaochao, et al. Seeding monitoring system for corn planter based on capacitance signal[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(13): 16-21. (in Chinese with English abstract)

[10] 周利明,李树君,张小超,等. 基于电容法的棉管籽棉质量流量检测[J]. 农业机械学报,2014,45(6):47-52.

ZHOU Liming, LI Shujun, ZHANG Xiaochao, et al. Detection of seedcotton mass flow based on capacitance approach[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(6): 47-52. (in Chinese with English abstract)

[11] 田雷. 基于电容传感器的玉米精量播种机排种性能检测系统研究[D]. 大庆:黑龙江八一农垦大学,2018.

TIAN Lei. Research on Monitoring System for Performance of Corn Precision Seeder Based on Capacitance Sensor Seeding[D]. Daqing: Heilongjiang Bayi Agricultural University, 2018. (in Chinese with English abstract)

[12] 陈建国,李彦明,覃程锦,等. 小麦播种量电容法检测系统设计与试验[J]. 农业工程学报,2018,34(13): 27-34.

CHEN Jianguo, LI Yanming, QIN Chengjin, et al. Design and test of capacitive detection system for wheat seeding quantity[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(13): 27-34. (in Chinese with English abstract)

[13] 谭穗妍,马旭,吴露露,等. 基于机器视觉和BP神经网络的超级杂交稻穴播量检测[J]. 农业工程学报,2014,30(21):201-208.

TAN Suiyan, MA Xu, WU Lulu, et al. Estimation on hole seeding quantity of super hybrid rice based on machine vision and BP neural network[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(21): 201-208. (in Chinese with English abstract)

[14] 董文浩,马旭,李宏伟,等. 嵌入式机器视觉的杂交稻低播种量检控装置设计[J].吉林大学学报(工学版),2020,50(6):2295-2305.

DONG Wenhao, MA Xu, LI Hongwei, et al. Design of low seeding quantity detection and control device for hybrid rice utilizing embedded machine vision[J]. Journal of Jilin University (Engineering and Technology Edition), 2020, 50(6): 2295-2305. (in Chinese with English abstract)

[15] 车宇,伟利国,刘婞韬,等.免耕播种机播种质量红外检测系统设计与试验[J]. 农业工程学报,2017,33(增刊1):11-16.

CHE Yu, WEI Liguo, LIU Tongtao, et al. Design and experiment of seeding quality infrared monitoring system for no-tillage seeder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(Supp.1): 11-16. (in Chinese with English abstract)

[16] 谭祖庭,马旭,齐龙,等. 振流式精密播种装置种层厚度检测及控制系统研制[J]. 农业工程学报,2012,28(21):10-16.

TAN Zuting, MA Xu, Qi Long, et al. Detection and control system of seed-layers thickness for vibration-flow precision seeder[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2012, 28(21): 10-16. (in Chinese with English abstract)

[17] LU Caiyun, FU Weiqiang, Zhao Chunjiang, et al. Design and experiment on real-time monitoring system of wheat seeding[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(2): 32-40.

卢彩云,付卫强,赵春江,等. 小麦播种实时监控系统设计与试验[J]. 农业工程学报,2017,33(2):32-40. (in English with Chinese abstract)

[18] 丁幼春,杨军强,朱凯,等. 油菜精量排种器种子流传感装置设计与试验[J]. 农业工程学报,2017,33(9):29-36.

DING Youchun, YANG Junqiang, ZHU Kai, et al. Design and experiment on seed flow sensing device for rapeseed precision metering device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(9): 29-36. (in Chinese with English abstract)

[19] 张曌. 压电冲击式水稻穴直播精准实时检测系统设计与试验[D]. 哈尔滨:东北农业大学,2019.

ZHANG Zhao. Design and Experiment of Piezoelectric Impact Accurate Real-time Monitoring System for Rice Hill-direct Seeding[D]. Haerbin: Northeast Agricultural University, 2019. (in Chinese with English abstract).

[20] 黄东岩,贾洪雷,祁悦,等. 基于聚偏二氟乙烯压电薄膜的播种机排种监测系统[J]. 农业工程学报,2013,29(23):15-22.

HUANG Dongyan, JIA Honglei, QI Yue, et al. Seeding monitor system for planter based on polyvinylidence fluoride piezoelectric film[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(23): 15-22. (in Chinese with English abstract)

[21] 马旭. 一种育秧生产线的秧盘播种量动态计量装置和计量方法:CN110440886[P]. 2021-3-26.

[22] 杜佳伟,杨学军,刘立晶,等. 小粒种子精量播种机研究现状及发展趋势[J]. 农业工程学报,2017,7(6):9-13.

DU Jiawei, YANG Xuejun, LIU Lijing, et al. Research status and development trend of precision seeder for small seeds[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 7(6): 9-13. (in Chinese with English abstract)

[23] 李泽辉. 电磁振动式排种器排量监控系统设计与试验[D].太古:山西农业大学,2021.

LI Zehui. Design and Experiment of Displacement Monitoring System for Electromagnetic Vibration Seed Metering Device[D]. Taigu: Shanxi Agricultural University, 2021. (in Chinese with English abstract)

[24] 邹贻俊. 水稻直播机播量控制系统设计与试验[D]. 南京:南京农业大学,2014.

ZOU Yijun. Design and Experiment of Rice Planter Seeding Quantity Control System[D]. Nanjing: Nanjing Agricultural University, 2014. (in Chinese with English abstract)

[25] 张书彦. 水稻集排式排种器智能化控制系统关键技术研究[D].北京:中国农业科学院,2018.

ZHANG Shuyan. The Research on Key Technology of Rice Centralized Metering Device Intelligent Control System[D]. Beijing: Chinese Academy of Agricultural Sciences, 2018. (in Chinese with English abstract)

[26] 刘浩. 组合可调式水稻精量穴播排种器设计与性能试验[D]. 武汉:华中农业大学,2022.

LIU Hao. Design and Performance Test of Combination and Adjustable Precision Hill Rice Seeder[D]. Wuhan: Huazhong Agricultural University, 2022. (in Chinese with English abstract)

[27] 王在满,裴娟,何杰,等. 水稻精量穴直播机播量检测系统研制[J]. 农业工程学报,2020,36(10):9-16.

WANG Zaiman, PEI Juan, HE Jie, et al. Development of the sowing rate monitoring system for precision rice hilldrop drilling machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(10): 9-16. (in Chinese with English abstract)

[28] 丁幼春,王凯阳,刘晓东,等.中小粒径种子播种检测技术研究进展[J]. 农业工程学报,2021,37(8):30-41.

DING Youchun, WANG Kaiyang, LIU Xiaodong, et al. Research progress of seeding detection technology for medium and smallsize seeds[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(8): 30-41. (in Chinese with English abstract)

[29] 鹿芳媛,马旭,齐龙,等. 振动式水稻精密播种装置机理分析与试验[J]. 农业机械学报,2018,49(6):119-128,214.

LU Fangyuan, MA Xu, QI Long, et al. Theory and experiment on vibrating small-amount rice sowing device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(6): 119-128, 214. (in Chinese with English abstract)

[30] 鹿芳媛,马旭,齐龙,等. 基于离散元法的杂交稻振动匀种装置参数优化与试验[J]. 农业工程学报,2016,32(10):17-25.

LU Fangyuan, MA Xu, QI Long, et al. Parameter optimization and experimental of vibration seed-uniforming device for hybrid rice based on discrete element method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(10): 17-25. (in Chinese with English abstract)

[31] 陈新环. 密苗技术在机插秧中的前景分析[J]. 农业开发与装备,2020(1):135,138.

Design and experiment of an intelligent regulation device for the seeding amount of seedling trays in the rice seedling raising production line

MA Xu, WANG Cheng’en, LIU Saisai, WANG Yuwei, WANG Xicheng, ZHAO Xu, LIU Weiwen

(College of Engineering, South China Agricultural University, Guangzhou 510642, China)

The seeding amount of the seeding tray can determine the quality and productivity in the process of rice factory seedling raising. It is a high demand for the precise control of the seeding amount in the seedling tray, particularly for the simple operation, low labor intensity, and high efficiency. In this study, an intelligent regulation device was proposed for the seeding amount of seeding trays in the rice seedling raising production line. Among them, the STM32F429 microprocessor was used as the control core. The weighing data of the seedling tray was also collected and then processed in the system. The working principle was established for the intelligent regulation and control device of the seeding amount in the seeding tray. The key components were also designed and optimized for the composition of the device. A mass weighing mechanism was developed with the height difference between the support and drive wheels, in order to combine the characteristics of closely spaced seedling trays. The experimental observation of the travel of the seedling tray was carried out to determine the key parameters (such as the installation height difference between the support and drive wheels, and the static distance of the seedling tray). Double diffuse reflectance photoelectric sensors were used to detect the side eave of a continuously moving seedling tray within a set detection distance, according to the height difference between the side eave and the material inside the seedling tray. The control system was used to collect the duration of the diffuse reflectance photoelectric sensor. A duration threshold was set to enable the accurate forecasting of the seedling tray's arrival at the weighing position. The model was then established for the variation in the seeding amount of seedling trays of rice sprouts, in relation to the speed (frequency) of the seeding wheel motor. As such, the seeding amount of seedling trays was regulated for the different varieties of rice sprouts using statistical analysis and information feedback techniques. Therefore, three species of hybrid rice sprouts were selected for the variation pattern of rice sprouts. At the same time, the regular model was further integrated for the same rice varieties, in order to determine the regulation equation of the seeding amount of seeding trays. The correction factor was also set for the different rice varieties. The intelligent regulating device was used to detect and regulate the seeding amount of seeding trays at a production rate of 500 trays/h. Specifically, the average detection accuracy of the seeding amount in the seeding tray was 94.84%, whereas, the average coefficients of variation were 2.50%, and 4.04%, respectively, for the hybrid and conventional rice after systemic regulation. The test results show that better regulation and high detection accuracy were achieved in the intelligent regulation device, which fully met the requirements for the seeding amount control in the rice factory seedling raising production line. The finding can provide practical application to improve the intelligent level of rice seedling raising production line for the high quality of seedling raising.

agricultural machinery; rice; seedling raising production line; detection of seeding amount; intelligent regulation

10.11975/j.issn.1002-6819.202301058

S233.71

A

1002-6819(2023)-07-0036-11

2023-01-12

2023-02-15

广东省重点研发项目(222022032150100001);国家自然科学基金项目(52175226);广东省科技厅项目(KTP20210196);现代农业产业技术体系建设专项资金(CARS-01-47)

马旭,博士,教授,博士生导师,研究方向为现代农业装备技术。Email:maxu1959@scau.edu.cn

马旭,王承恩,刘赛赛,等. 水稻育秧生产线秧盘播种量智能调控装置设计与试验[J]. 农业工程学报,2023,39(7):36-46. doi:10.11975/j.issn.1002-6819.202301058 http://www.tcsae.org

MA Xu, WANG Cheng’en, LIU Saisai, et al. Design and experiment of an intelligent regulation device for the seeding amount of seedling trays in the rice seedling raising production line[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2023, 39(7): 36-46. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.202301058 http://www.tcsae.org

中国农业工程学会会员:马旭(E041200004S)