基于DSP的电液伺服实验台控制系统的研究*

申一歌 李名莉 胡雪梅

(河南工业职业技术学院 南阳 473000)

1 引言

电液伺服控制系统因其在功率—重量比、负载刚度、控制精度、响应速度等参数方面具有明显优势,在工业自动化、国防、电力、新能源利用、工业机器人等领域中广泛应用,对工业生产领域的进步和发展具有重要影响。针对电液伺服系统现阶段的控制方案有很多,应用较普遍的是工控机控制及单片机控制,但都存在一些缺陷,单片机难以实现高精度控制,工控机则价格高昂且需配置接口卡,在工业应用中受到了限制[1~2]。数字信号处理器DSP相比在精度、速率、实时性、可靠性方面具有自己独特的优势,不需套用专门设计的大规模集成电路,能够降低成本,同时兼容性好,针对不同的控制系统只需对软件作相应修改或设计即可,还可随着工作环境、负载状况的变化改变算法和参数[3~4]。为了提高电液伺服控制系统动态响应特性,达到多方面的应用,在实验室环境中利用电液伺服实验台进行大量实验,模拟实际应用系统及开发环境,来验证各种控制策略。

2 电液伺服控制系统

电液伺服控制系统主要由控制器、D/A转换电路、电液伺服阀、液压缸、传感器、A/D采集电路六部分组成,结构图如图1所示[5]。

图1 电液伺服系统结构框图

电液伺服综合实验台主要由两套液压源、液压缸、电液伺服阀、传感器等构成,可实现电液伺服系统的开环特性测试以及闭环特性测试[6]。液压缸的作用是采集系统的缸速度、缸位移、缸压力等信号,对系统进行速度、位移或力的电液伺服控制,每个液压缸都具有独立工作的性能,电液伺服综合实验台原理图如图2所示[7~8]。

图2 电液伺服实验台原理图

实验中用到了多种传感器,有采集液压缸位移的振动加速度传感器,测量速度的霍尔传感器和测两腔压力的压力传感器。传感器采集到的信号需经过信号调理电路进行转换,变成0~3V的电压信号,再传送到ADC采集通道,转换结果与上位机发送的数值比对,得到的偏差量进行D/A转换输出,输送到电液伺服阀中,实现电液伺服控制,硬件结构框图如图3所示。

图3 电液伺服实验台控制系统硬件结构框图

3 电液伺服实验台控制系统的设计

对电液伺服控制系统特性进行分析研究,首先要对系统的开环和闭环特性进行测试。对电液伺服实验台系统进行控制,除了硬件部分,还需软件的控制。软件部分含有主程序和两个子程序,定时中断服务子程序和通信接收中断服务子程序。在外设初始化后,主程序对定时时间、中断部分进行设置,子程序实现对系统的开环特性进行测试,并对闭环部分实行控制,主要包括A/D、D/A转换、数据传送、数值转换及PID控制等环节[9~10]。

在开环控制中,实验台系统处于运行状态,DSP定时中断,A/D转换之后的数据上传到上位机监控系统,设定一个输入参数作为DSP的D/A输出,对电液伺服阀实行控制。

在闭环控制中,采集到的数据上传到上位机监控系统,对各环节的信号实时监控,绘制出信号的曲线变化,保存数据,并对下位机的动作实行控制。在对CAN总线通信时,由于PC机不具相应的CAN信号通信器件,实验中配备的是USB-CAN总线适配器,PC机才能通过USB接口连接CAN网络,实现对数据的通讯、处理。对上位机界面编程使用的是VB语言[11~12]。

4 系统调试

4.1 模拟量数据采集模块调试

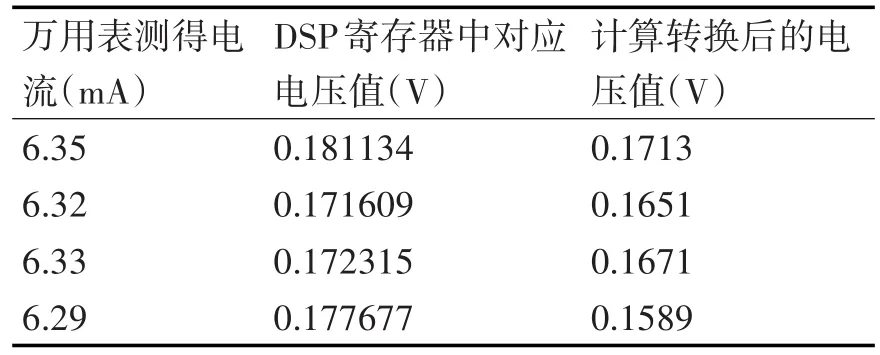

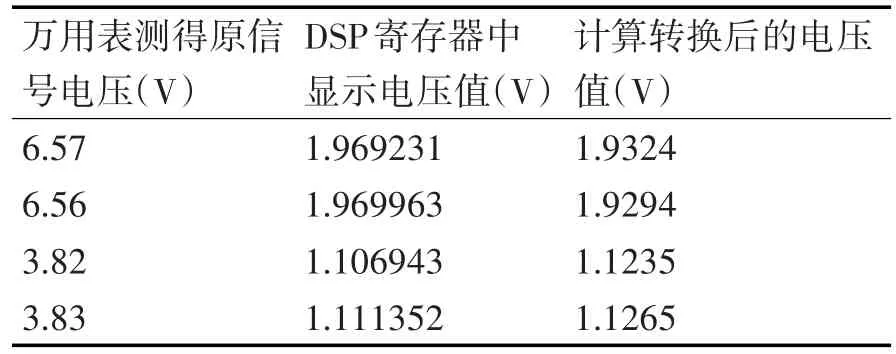

为了验证设计方法的可行性,在实验室利用简单易得的信号作为采集信号,电压信号可由干电池提供,电流信号则利用实验室中的锅炉控制系统,采集系统的温度信号模拟电流信号[13~15]。用万用表对实际数据测量,再与控制器DSP的数值比对验证采集电路的正确性。表1为电流信号检测,表2为电压信号检测。

表1 电流信号检测

表2 电压信号检测

通过表1、2可以看出,电流和电压信号采集电路都是正确可行的。

模拟信号采集部分实物图见图4。

图4 模拟信号采集部分实物图

4.2 模拟量输出模块调试

电液伺服阀的控制信号范围是-10V~10V,需对控制器DSP输出信号进行D/A转换,控制器DSP给定固定数值,在watch window观测指定地址中的数值,然后与万用表测量值比对,对输出通道的正确性验证,数据见表3。

表3 数模转换信号检测

经验证,输出信号模块是可行的。

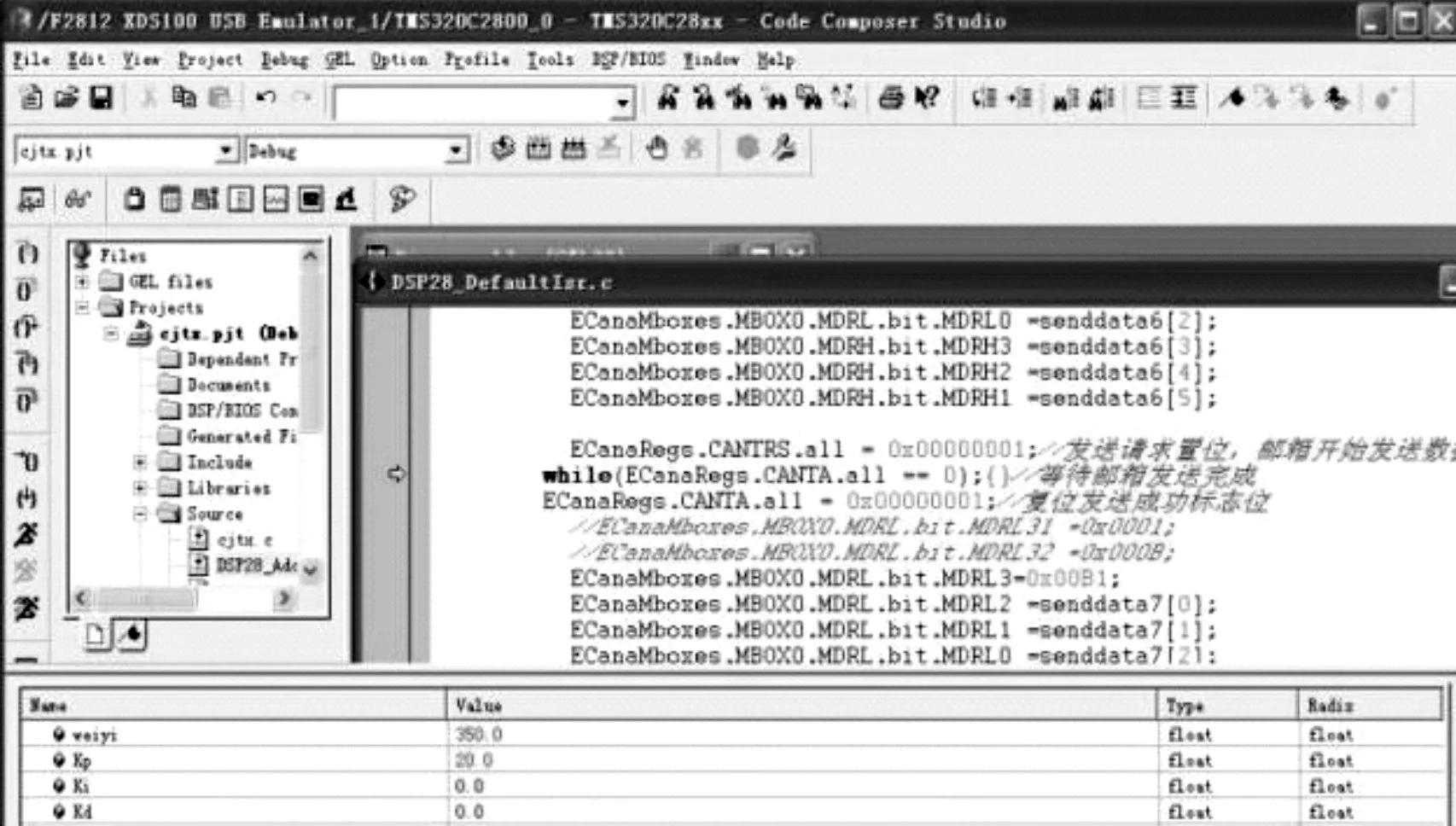

4.3 系统通讯功能调试

连接控制器DSP与上位机监控系统的硬件部分,并连接CAN模块,运行监控界面,然后启动CAN模块。在CCS环境下,从上位机监控系统向控制器DSP发送测试数据,接收并观察数据,接着从控制器向上位机监控系统发送数据。实验中采用1.5V干电池的电压作为采集信号,将控制器采集到的电压信号传送到上位机,在监控界面观察接收数据的正确性。图5是接收数据验证和发送数据验证。

图5 接收数据和发送数据验证

4.4 电液伺服实验台调试

4.4.1 电液伺服系统开环测试

开环测试试验参数设置:差动液压缸内径63mm,杆直径45mm,行程范围0~400mm,油源压力5.1MPa,采样周期1ms,实验中电液伺服阀给定值为1V的阶跃信号。活塞位移和两腔压力的开环响应曲线见图6,其中t为采样时间,x为位移,P为缸两腔压力。

图6

4.4.2 电液伺服系统闭环控制

接下来对闭环系统测试。试验条件为油源压力5.1MPa,采样周期1ms,给定目标位移100mm,位移和缸两腔压力的响应曲线如图7所示。

图7

5 结语

针对于电液伺服实验台组成和实验系统功能分析,对实验台系统硬件部分和软件部分作了改进,以CAN总线为底层网络,制定出通信协议,实现了控制器DSP与上位机的通信,采用VB语言对上位机监控界面编写程序,对电液伺服实验台控制系统实现了实时监控,最后对实验台系统的各个功能模块进行调试,并对系统的开环和闭环控制进行测试,验证了电液伺服系统的可行性。