经全张力预绞丝修补的架空导线断裂机理分析

张滔, 郑文成, 徐涛,郭德明,黄宇轩,胡嘉铭,刘刚

(1. 广东电网有限责任公司广州供电局,广东 广州 510405;2.华南理工大学 电力学院,广东 广州 510641)

架空线路作为电力建设中的重要环节,是目前远距离输送电能的主要方式[1]。相较于电缆线路,架空线路具有成本低、检修快、输电容量高等优点。架空线路直接暴露于外界环境中,不仅需要承受正常运行时的机械负载和电力负荷,还受到自然环境和人为因素的影响[2-5];因此,架空线路容易受到损伤,严重时可能会导致断股甚至断线事故,影响电力系统的安全稳定运行[1-5]。

在实际工程中,局部断股的架空线路可以经修补后继续投入运行,修补后导线的机械性能与载流能力均能够得到恢复。目前,常用的导线修补方式有预绞式接续条修复、钳压接续、液压接续、爆压接续等[6],其中全张力预绞丝接续条修复凭借着机械强度高、导电性好、易于操作等诸多优点得到了广泛的应用[6-7]。然而,目前的研究大多只考虑经全张力预绞丝修补后的机械性能,而鲜少关注其电气特性,尤其是在导线运行年限较长的情况下。随着架空导线运行时间的增长,导线表面老化愈加严重,经全张力预绞丝修补处容易发生断裂事故。2013年唐山市曾发生过一起35 kV线路断线事故,断裂位置位于导线经全张力预绞丝修补的部位[8]。由此可见,有必要对经全张力预绞丝修补的导线断线原因展开分析。

本文利用有限元仿真的方法构建全张力预绞丝修补处的电磁场仿真模型,模拟新导线与老化导线分别和外层导线预绞丝之间不同的接触状态;通过仿真计算得到经全张力预绞丝修补处的电流密度分布,并且对比分析新导线与老化导线之间的差异;根据仿真计算结果分析经全张力预绞丝修补导线的断裂机理,并结合实际断线事故进行验证。

1 全张力预绞丝

1.1 经全张力预绞丝修补的架空导线

架空导线由于复杂多变的运行环境容易受到损伤,可能发生断股甚至断线。通常采用全张力预绞丝对受损的架空导线进行修补,以恢复其受损前的机械性能与载流能力。全张力预绞丝由内层钢芯预绞丝、中层导线预绞丝和外层导线预绞丝3部分构成[9]。图1展示了经全张力预绞丝修补的钢芯铝绞线(aluminum conductor steel reinforced,ACSR)结构。

图1 经全张力预绞丝修补的钢芯铝绞线Fig.1 Aluminum conductor steel reinforced repaired byfull-tension splice

在自然环境以及电磁热的共同作用下,架空导线会发生老化,且老化程度随着导线运行年限的增加而逐步增大。对于老化导线,原导线外层铝线表面发生氧化,原导线与外层导线预绞丝之间的接触点为铝的氧化物。由于氧化铝的电导率极低,老化导线与外层导线预绞丝之间的接触点难以流通电流,最终失效。根据电网故障统计可知,老化的架空导线在经全张力预绞丝修补处具有发生断裂的可能性,已经成为影响电力网络安全稳定运行的瓶颈点;因此,有必要对经全张力预绞丝修补的老化导线断裂机理展开研究。

1.2 全张力预绞丝的安装工艺

由于全张力预绞丝安装工艺复杂,为了便于对断线机理进行分析,下文对全张力预绞丝的结构特征以及相应的安装工艺进行介绍。

如图2(a)所示,内层钢芯预绞丝由nI股钢绞线绞合而成,中层与外层导线预绞丝分别由nM、nO股铝绞线绞合而成。内层钢芯预绞丝长度lI与中层导线预绞丝长度lM相等,而外层导线预绞丝长度lO≫lI。图2(b)展示了全张力预绞丝的安装工艺,可分为4个步骤。

图2 全张力预绞丝及其安装工艺Fig.2 Full-tension splice and its installation process

第1步,将内层钢芯预绞丝的中心标记置于导线的受损处,沿导线两侧方向量出接续条长度的一半另加6.5 mm,并在导线两侧各作标记。剪掉导线2个标记之间的所有铝绞线,露出内层钢芯。

第2步,将内层钢芯预绞丝的中心标记置于内层钢芯的中心位置处,并缠绕至导线上。

第3步,待完全安装好内层钢芯预绞丝,将中层导线预绞丝的中心标记对准内层钢芯预绞丝的中心标记处,并缠绕至导线上。

第4步,完全安装好中层导线预绞丝后,对导线进行彻底打磨;将外层导线预绞丝的中心标记对准中层导线预绞丝的中心标记,并缠绕至导线上。

由于全张力预绞丝与导线各层线股尺寸规格的差异,经全张力预绞丝修补的受损导线的中层导线预绞丝与外层导线预绞丝之间存在着0.16 mm的间隙(中层导线预绞丝的外径略小于原导线的外径)。同时,基于全张力预绞丝修补工艺,内层钢芯预绞丝以及中层导线预绞丝的端面与原导线铝股端面并没有直接接触,二者之间存在长度为 6.5 mm的环形空气间隙,本文称之为过渡段。

在全张力预绞丝安装过程中,对原导线的打磨工作至关重要,尤其是对于老化导线,打磨质量直接关系到外层导线预绞丝与原导线的接触状态。下文将对经全张力预绞丝修补的新导线与老化导线的电流流通路径进行讨论分析。

2 经全张力预绞丝修补导线的电磁场仿真模型建立

本文利用Comsol软件构建经全张力预绞丝修补导线的三维电磁场仿真模型,通过仿真计算得到修补导线的电流密度分布,同时对比分析新导线与老化导线之间的差异。

2.1 几何模型的构建

基于图2(b)所示的结构特征,电流在外层导线预绞丝端口以及过渡段处会重新分布。为了减少仿真模型的计算量,以外层导线预绞丝端口和过渡段为研究对象分别建立相应的电磁场仿真模型。本文以LGJ-185/30型钢芯铝绞线和QJL-185/30型全张力预绞丝为例进行分析,表1为二者的结构参数[10]。

由于经全张力预绞丝修补后的导线仍然为绞线结构,原导线表面和外层导线预绞丝之间的接触点按照一定的规律分布,分布规律与线股的节距相关[11]。原导线与外层导线预绞丝接触点的空间分布如图3所示,其中:l为相邻存在接触点的预绞丝段径向截面间的轴向距离,m;θ为同一股外层导线预绞丝绞线上相邻2个接触点对应转过的角度,(°)。

表1 钢芯铝绞线与全张力预绞丝的结构参数Tab.1 Structure parameters of aluminum conductor steel reinforced and full-tension splice

(1)

(2)

式中:S1为原导线最外层绞线节距,m;S2为外层导线预绞丝节距,m。

图3 原导线与外层导线预绞丝接触点的空间分布Fig.3 Spatial distribution of the contact points between original conductor and outer splice

对于原导线与外层导线预绞丝之间的单个接触点,利用高度H=0.1 mm、半径为r的圆柱形导电桥进行等效替代[11],导电桥半径

(3)

式中:Fc为单个接触点的接触压力,N;ξ为表征接触状况的系数,一般取0.45;H为接触点的布氏硬度,HB。后续分析中,以r=0.2 mm为例进行讨论。

除此之外,在建立模型之前,将作如下几点假设和简化[11]:

a) 对于原导线钢芯,采用等外径的圆柱体等效替代;

b) 对于原导线的铝层、内层钢芯预绞丝和中层导线预绞丝,采用等内径和等外径的圆管等效替代;

c) 对于外层导线预绞丝,采用等外径的圆管等效替代,其内径比原导线外径大2H。

基于上述简化和假设,所建的外层导线预绞丝端口以及过渡段的几何模型如图4所示。其中,2个几何模型的轴向长度采用文献[12]提及的方法确定,以确保在模型末端电流密度的稳态分布。

图4 经全张力预绞丝修补导线的几何模型Fig.4 Geometric model of conductor repaired by full-tension splice

本文通过改变导电桥的材料属性来模拟新导线以及老化导线表面和外层导线预绞丝之间的接触状态。对于新导线,原导线与外层导线预绞丝之间的接触点材料为铝;对于老化导线,原导线与外层导线预绞丝之间的接触点材料为铝的氧化物。文献[13]指出氧化铝的电导率为2×10-7S/m,相对介电常数为9。表2为仿真模型材料的电磁场物理参数[13-14]。

表2 材料物理参数Tab.2 Physical parameters of materials

2.2 边界条件的加载

图5展示了经全张力预绞丝修补导线的边界条件加载方式,其中,0—n为各层导电桥序号,I为流经导线电流,I1为流经外层导线预绞丝电流,I2为流经钢芯电流。对于外层导线预绞丝端口仿真模型,将导线一侧的端面设置为电流终端,将导线与外层导线预绞丝一侧的端面设置为接地端;对于过渡段仿真模型,将导线与外层导线预绞丝一侧的端面设置为电流终端,将钢芯与全张力预绞丝一侧的端面设置为接地端。

图5 边界加载方式Fig.5 Diagram of boundary condition loading

为了保证过渡段中输入电流的分布情况与外层导线预绞丝端口末端的电流分布情况保持一致,将外层预绞丝端口接地端的电流分布计算结果作为过渡段终端的激励。

3 仿真结果分析与断线原因分析

3.1 仿真结果分析

基于所建立的仿真模型,本文以加载600 A的工频交流电流为例进行计算。图6为经全张力预绞丝修补的新导线和老化导线的电流密度分布云图,其中图6(a)为新导线的结果,图6(b)为老化导线的结果。

图6 经全张力预绞丝修补的新导线与老化导线电流密度分布云图Fig.6 Current density distribution of new and ageing conductor repaired by full-tension splice

通过对比图6(a)与图6(b)可知,新导线与老化导线的电流流通路径存在较大差异。对于新导线而言,原导线中的电流由于集肤效应将通过原导线铝线与外层预绞丝之间的接触点扩散至外层导线预绞丝,各排接触点位置的电流密度较大;对于老化导线而言,由于原导线铝线与外层预绞丝之间的接触点失效,原导线中的电流难以扩散。

为进一步分析修补导线的电流扩散规律,分别对仿真模型中各层导电桥表面的电流密度进行面积分运算,得到电流在原导线与外层导线预绞丝的分布情况。图7为新导线与老化导线各层导电桥所在径向截面的电流分布情况。在外层预绞丝端口区域,如图7(a)所示:新导线电流的扩散主要集中于前几层导电桥,且随着扩散范围的增加而逐步趋于稳定;老化导线的电流几乎全部存在于原导线当中。在过渡段区域,如图7(b)所示:新导线的电流进一步通过各层导电桥扩散,最终绝大部分电流通过外层预绞丝进行导通;老化导线的电流无法扩散至外层导线预绞丝,从而导致过渡段钢芯电流密度过大。

图7 新导线与老化导线各层导电桥所在径向截面的电流分布情况Fig.7 Current distribution at the radial section of each layer conductive bridge between the new and ageing conductor

图8对比分析了经全张力预绞丝修补的新导线与老化导线的过渡段钢芯以及外层导线预绞丝的电流占比差异。外层导线预绞丝是新修补导线的主要流通路径,可承担高达96.15%的运载电流;而过渡段钢芯是老化修补导线的主要流通路径,几乎承担全部的运载电流。由此可见,架空导线老化是影响经全张力预绞丝电流流通路径的一个至关重要的因素。

3.2 断线原因讨论

根据3.1节中的仿真计算结果可知,由于修复后导线特殊的结构特征,老化导线中的电流只能从过渡段钢芯流通,此时过渡段钢芯处的电流密度较

图8 新导线与老化导线的过渡段钢芯及外层导线预绞丝的电流占比Fig.8 Current ratio of steel core of transition section and outer splice between new and ageing conductors

大。由于钢的电阻率大于铝,过渡段及其附近的钢芯所产生的高温将远大于其余区域。在高温情况下,钢芯铝绞线所受的轴向拉力将全部由钢芯来承担[15]。

根据文献[16]可知,钢芯的机械强度也将随着温度的上升逐步下降。文献[16]分别在0.5、0.7、0.8及0.9倍屈服荷载fs下对钢试样进行高温拉伸试验,研究得到不同荷载下的破坏温度见表3[16]。

表3 不同荷载下的破坏温度Tab.3 Failure temperature under different loadings

从表3可知,在轴向拉力与高温的共同作用下,造成钢材发生断裂失效的破坏温度无需达到钢的熔点(约1 600 ℃)。同时,随着恒载应力水平的增加,钢材所对应的破坏温度呈递减趋势。

因此,对于经全张力预绞丝修补的老化架空导线,过渡段及其附近的钢芯区域是导线上机械性能最为薄弱的一个环节,老化修补导线在轴向拉力及高温的作用下具有发生断裂失效的可能性。

4 事故例证

本节讨论一起具体的导线断裂事故,从而对上述仿真模型及结果进行验证。

4.1 事故概述

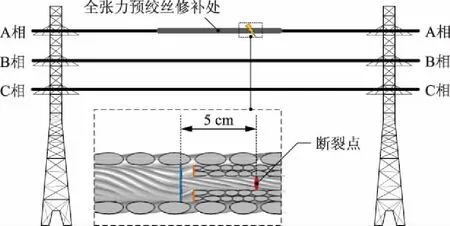

2017年8月广东省内一条1992年投入运行的110 kV线路A相导线中发生了一起断线事故。该线路2005年在道路施工过程中受到损伤,现场采用全张力预绞丝进行修补。

故障发生前该线路运行电流为595 A。经工作人员现场排查发现,本次断线故障发生于A相导线经全张力预绞丝修补区域,如图9所示。从局部放大图来看,断线点位于原导线的铝绞线所包覆的钢芯上,沿导线轴向距离内层钢芯预绞丝与中层导线预绞丝端面5 cm处。

图9 110 kV线路断线位置Fig.9 Rupture location of the 110 kV line

4.2 事故线路断线前红外测温结果

2017年4月,运维班组对本次故障线路进行红外测温工作,红外测温结果如图10所示(测温时导线运行电流为74.64 A)。由图10可知,全张力预绞丝修复处的最高温度高于裸导线的最高温度,二者间最大温差为1.8 ℃。从方位上看,全张力预绞丝修复处的最高温度位于过渡段附近。由于红外摄像存在局限性,只能测得外层导线预绞丝表面温度,其内部温度会比表面更高。

图10 事故线路断线前红外测温结果Fig.10 Results of infrared temperature measurement before fault line break

4.3 断线样品检测与分析

图11展示了本次断线样品的宏观特征与微观特征。从图11(a)中可以看出,修补导线表面发黑,存在着明显的污染层。这主要是由于输电导线表面附近的污秽颗粒在电场力的作用下附着于导线表面并发生反应[17]。除此之外,原导线铝线所包覆的钢芯存在明显的锈蚀痕迹,氧化锈蚀程度较深,如图11(a)中的区域1和区域2所示。这是由于在接近铝绞线缠绕的末端附近,铝线与钢芯之间会形成狭小的半封闭空间,更易于储存空气中的水分和污秽物。

图11 断线样品的宏观特征与微观特征Fig.11 Macroscopic and microscopic features of broken sample

从图11(b)中钢芯断口的扫描电镜分析结果来看,钢芯断口处出现韧窝状花斑,具有明显韧性断裂特征[18]。韧性断裂一般是由超载引起,说明断裂事故发生时导线受到过载轴向拉力。结合图11(b)中能谱仪分析结果可知,钢芯断口处覆盖有大量的金属铝,且聚集程度较高;这说明了导线在断裂之前温度超过了铝的熔点(600 ℃),铝线受高温融化后附着于钢芯断口;除此之外,断口处未见金属钢融化特征,表明导线温度未达到钢的熔点,排除钢芯因高温直接熔断的可能。由此可见,老化修补导线的过渡段区域发热严重,该处钢芯的机械性能骤降。文献[19]指出,氧化锈蚀将进一步降低钢芯自身的机械性能。最终,在过渡段及其附近锈蚀程度最为严重处的钢芯会由于无法承受两侧的过载轴向拉力而发生断裂。

4.4 老化修补导线断裂机理总结

基于上述仿真和断线事故分析结果,本文对经全张力预绞丝修补的老化导线断裂机理进行如下总结:

a) 由于导线所处运行环境恶劣,导线的铝线表面发生了氧化腐蚀,并吸附污染物,造成表面发黑;

b)基于过渡段特殊的结构特征,在接近铝绞线缠绕的末端附近,铝线与钢芯之间空隙易于储存空气中的水分和污秽物,导致氧化锈蚀严重;

c)经全张力预绞丝修补的老化导线的铝绞线与外层导线预绞丝接触恶劣,导致外层导线预绞丝分流能力减弱,电流只能从过渡段的钢芯通过;

d)较大的负载电流使得过渡段及其附近的钢芯区域发热严重,该部位温度上升,机械性能骤降,甚至超过铝的熔点;

e) 铝线包覆的钢芯的氧化锈蚀进一步降低了钢芯的机械性能,导致在一定的轴向拉力下发生断线。

5 结论

本文通过构建经全张力预绞丝修补的架空导线的电磁场仿真模型,对比分析新导线和老化导线所对应的仿真计算结果,并结合实际断线事故的宏观分析和微观检测进行验证。主要结论如下:

a) 经全张力预绞丝修补的导线的机械性能与载流能力虽然能够得到恢复,但是修补的部位仍有较高的断线风险,尤其是对于长期运行的老化导线的过渡段及其附近的钢芯区域。对存在运行风险的架空导线修补部位,应加强红外检测和可见光检测,以及时处理异常情况。

b) 对于经修补的新导线,外层导线预绞丝可承担高达96.15%的运载电流,仅少量电流流经过渡段钢芯。对于经修补的老化导线,过渡段钢芯是运载电流的主要流通路径,高密度电流产生的高温使得承受轴向拉力的钢芯发生损伤。

c) 在全张力预绞丝安装过程中,对原导线的打磨工作至关重要,打磨质量直接关系到外层导线预绞丝与原导线的接触状态。后续研究工作应集中于修补导线的老化机理,进一步优化完善导线修补方式。