3500HP型钻井泵组装式陶瓷缸套的结构研究

(兰州理工大学 机电工程学院,甘肃 兰州 730050)

1 钻井泵缸套的发展

缸套作为液力端的易损件,它的寿命与钻井泵的使用寿命和钻井成本息息相关。对于缸套来说其最主要的特点是耐高压、耐磨损、抗腐蚀,以及对于配合尺寸精度的控制。随着时代的进步,缸套的发展历程为单金属缸套→双金属缸套→陶瓷缸套。为了使钻井泵发展能跟上时代的脚步,并能在硬岩层、深井、超深井以及海上钻井中发挥更好的工作效率[1-2],因此寿命长且性能价格比合理的缸套尤为重要。工程陶瓷具有高硬度、高耐磨性、耐高温、耐腐蚀、摩擦系数小等优点[3-4],因此陶瓷缸套的研究和发展是提高钻井泵的钻井成本和使用寿命的必然趋势。

2 陶瓷缸套的加工方法和失效原因

2.1 陶瓷缸套的加工方法

由于制作陶瓷缸套的工程陶瓷其化学成分和机械性能是可以控制的,所以在提高细粉制造技术,改善烧结性能的情况下,伴随其纯度的提高、组成均匀性的完善,其性能也在稳定提高。陶瓷缸套的加工方法主要有三种,下面对这三种方法做简单介绍:

(1)第一种方法是以外层为钢,内层为陶瓷的复合型缸套,它是由自蔓延高温合成技术与离心成型技术相结合产生的。该方法是利用化学反应中的放热反应来合成新材料,它依据放热反应独有的特点,利用其释放的热量促使体系的温度瞬间上升到3 000 ℃以上,并依靠离心力的作用促使金属与陶瓷相结合,其化学反应式为:Fe2O3+2Al→Al2O3+2Fe+Q;其本质就是在缸套内壁上衬一层Al2O3陶瓷。

(2)第二种方法应用的是陶瓷镀膜技术,其加工方法是在精加工过的缸套内孔上镀一层铬基碳化硅(SiC)陶瓷,优点是:镀Cr层与钢的基体结合牢靠。因此称为陶瓷镀膜缸套。

(3)第三种方法是用低碳钢作外套,工程陶瓷作内衬的特殊缸套,因此该缸套是陶瓷衬缸套。其核心技术是Si3N4,Al2O3以及氧化锆等成分的比例配合,最主要的就是要控制和改善陶瓷的显微结构,这是提高其耐磨性的有效途径。内衬经过冷等静压机成形,再利用高温烧结,然后经磨削加工,最后热装于外套内。

2.2 缸套的失效原因

缸套的失效是由磨损造成的,主要分为三个阶段,初始阶段为表面磨损,主要为疲劳磨损,当疲劳磨损达到一定程度后转变为第二阶段的磨粒磨损,而到了最后阶段便是由于前期磨损所造成的裂纹以及缸套内壁必然存在的疏松孔洞、夹杂物等缺陷,一起加速了泥浆对缸体的腐蚀作用,因而造成泥浆泄露,泵压下降,从而致使缸套失效。

现今钻井泵向着大功率、高泵压、人性化和智能化的方向发展,因此,钻井泵的工作压力非常高,而且钻井泵输送的泥浆含有大量的泥沙,泥浆因其地层深度的不同酸碱度也不一样,具有很强的腐蚀性,会加速活塞和缸套的摩擦,从而致使缸套失效。

2.3 缸套寿命的提高

缸套受到工作环境和工作方式的限制,其磨损失效是必然的,因此只有通过应用耐高温,耐磨损和耐腐蚀的新型材料作缸套内衬才能提高缸套的性能和使用寿命。陶瓷的硬度大多在1 500 HV以上,熔点在2 000 ℃以上,化学性能很稳定,高温下不易氧化,并对酸性、碱性和盐类物质有着良好的抗腐蚀能力,这些特性远远优于金属材料。因此采用陶瓷制作缸套内衬可大大提高缸套的性能和使用寿命。

3 组装式陶瓷缸套结构

3.1 陶瓷缸套结构设计

耐高压、耐磨损和抗腐蚀是缸套作为泥浆泵的易损件必须具备的性质,其次还需注意缸套和活塞配合尺寸精度的控制。材料的化学成分、力学性能、微观结构、过流部分的形状和尺寸、流体的速度、流态介质的温度和固体颗粒硬度等都是影响缸套寿命的主要因素。工程陶瓷有高强度、耐高压、耐磨损、抗腐蚀的优点,因此陶瓷缸套的研究与开发是未来缸套发展的必然趋势。

本文所设计的组装式陶瓷缸套结构主要包括缸套左端金属外套、缸套右端金属外套和缸套内衬,图1为组装式陶瓷结构缸套的总体装配图和零件图。

图1 组装式陶瓷缸套的总体装配图和零件图

缸套内衬与左右端金属外套通过自身设计结构相互配合后,然后用内六角螺栓将它们连接起来,这样就完成了组装式陶瓷结构缸套的总装。

3.2 组装式陶瓷缸套结构的优点

(1)组装式陶瓷缸套结构的左右端金属外套都是很普遍且成本较低的金属材料,而且该金属缸套还可以重复使用,有效地提高了材料的利用率。

(2)组装式陶瓷缸套结构的缸套内衬,是由缸套内衬的钢管外套与陶瓷内衬经过高技术生产工艺制造生成,该缸套内衬充分发挥了钢管外套和陶瓷内衬的优点,陶瓷内衬的优点是高硬度、高耐磨性、耐腐蚀、耐热性好,钢管外套的优点是强度高、韧性好、耐冲击、焊接性能好,总之就是该方法克服了陶瓷韧性差、钢管外套硬度低、耐磨性差的特点。

(3)该设计结构避免了将缸套整体更换,当组装式陶瓷缸套结构达到寿命期限后,只需将缸套内衬更换即可,这样也大大减少了材料的浪费,同时还节省了人工。因此,这种设计方法提高了材料的利用率,节省了人力,很好地遵循了可持续发展理念,同时还可以大大延长缸套的使用寿命,可以满足各类工业生产需求。

4 ANSYS Workbench对组装式陶瓷缸套和双金属缸套的应力分析和对比

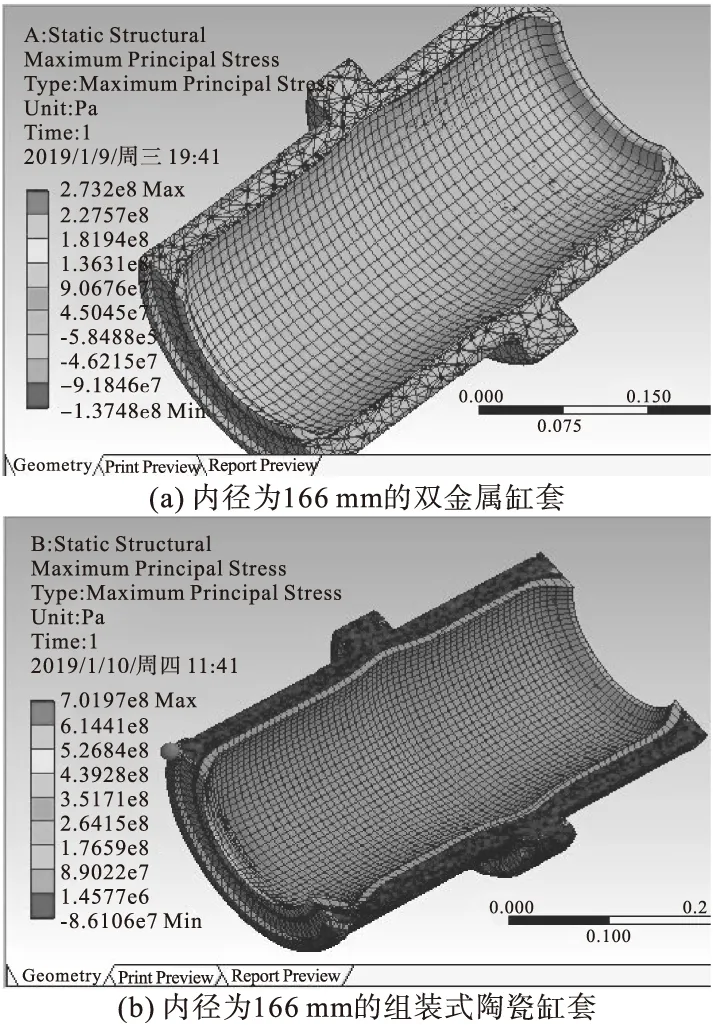

该新型组装式陶瓷缸套的钻井泵的技术参数是我们通过对3500HP型钻井泵的设计计算和优化总结所得出,其主要技术参数如表1所示。

表1 3500HP型钻井泵的技术参数

缸套内径范围为166~224 mm,外径为270 mm。下面对内径为166 mm的双金属缸套和组装式陶瓷缸套进行分析。

4.1 缸套材料及边界条件

双金属缸套的外层金属缸套是价格比较便宜的铸钢制成,缸套内衬用髙铬铸铁。由于液压缸体内的受力状况比较复杂,因此双金属缸套许用应力为714 MPa[5]。组装式陶瓷缸套结构主要是由价格比较便宜的缸套左端金属外套和缸套右端金属外套,以及由钢管外套和陶瓷内衬经过高技术生产工艺制造生成的缸套内衬,因工程陶瓷材料突出的耐高压、耐磨损、抗腐蚀的性能,故其许用应力在1 GPa以上,远高于双金属缸套。取缸套工作压力的1.5倍压力对缸套进行校核,则需对内径为166 mm的缸套施加84 MPa的压力,分析时还需对缸套的端面和外圆面施加固定约束。各个材料的密度、弹性模量和泊淞比分别为:45钢D=7.8 g/cm3,E=210 GPa,V=0.3 ;高铬铸铁D=7.65 g/cm3,E=135 GPa,V=0.25;镐铝复合陶瓷D=4 g/cm3,E=350 GPa,V=0.22。

4.2 分析过程

利用三维软件Solidworks构造出三维实体模型并保存成x_t格式的文件,然后通过分析软件ANSYS Workbench将保存好的文件导入后进行分析。首先设置材料的参数,对缸套的零部件进行选材,设置各个接触面之间的接触关系,尤其是过盈接触面一定要设置好过盈量。然后对其进行网格划分,网格划分是说明分析结果精确性的重要保证,因此为了得到高质量的网格来保证分析结果精确性,必须自行合理地设置网格参数。设置Relevance值为100,选取Relevance Center为Fine这样便能够得到精确的结果。最后对其施加载荷和约束,载荷为84 MPa的压力施加在缸套内壁,对缸套两端面和外圆面施加固定约束,然后执行并等待分析结果。

4.3 结果分析

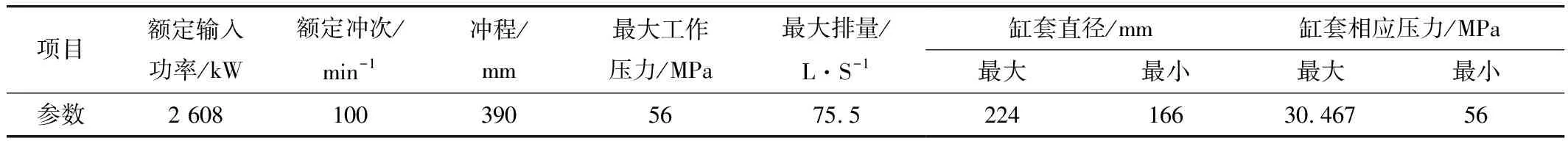

由缸套的总位移应变分布图2可以看出,缸套内壁的位移变形量由内向外逐渐减小。双金属缸套的最大应变部位在缸套内壁中心且变形量为4.127 2 e-5m;组装式陶瓷缸套最大应变部位在缸套内壁两端且变形量为1.855 1 e-5m,对比图2(a)与图2(b)可知,双金属缸套的应变量远高于组装式陶瓷缸套。

图2 缸套的总位移应变分布图

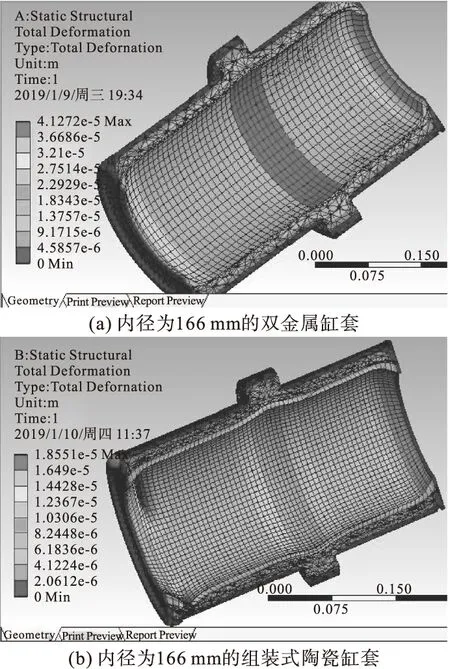

由缸套的最大Mises应力分布图图3可以看出,两种缸套的最大Mises应力值均出现在缸套左右端内衬倒角处,且双金属缸套的最大Mises应力值为342.89 MPa,组装式陶瓷缸套的最大Mises应力值为535.24 MPa;而缸套内壁的应力分布相对较为均匀,双金属缸套约153.02 MPa,组装式陶瓷缸套约119.08 MPa。

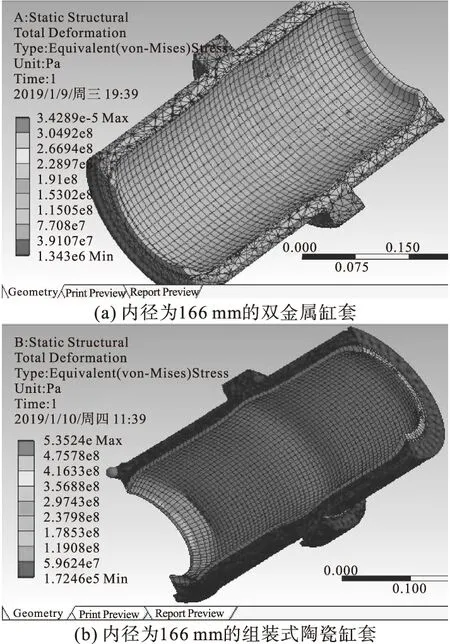

由缸套的最大主应力分布图图4可以看出,两种缸套的最大主应力均在缸套左右端内衬倒角处分布,且双金属缸套的最大主应力值为273.2 MPa,组装式陶瓷缸套的最大主应力值为701.97 MPa。缸套内壁的应力分布相对较为均匀,双金属缸套大部分约为90.676 MPa,组装式陶瓷缸套大部分约为89.022 MPa。

图3 缸套的Mises应力分布图

由以上分析可知,双金属缸套和组装式陶瓷缸套所受的应力均在其许用应力范围之内,因此组装式陶瓷缸套的设计满足设计强度要求。

5 总 结

综上可知,随着时代的进步,钻井泵向着大功率、高泵压、人性化和智能化的方向发展,提高钻井泵易损件的使用寿命是完善钻井泵性能和生产效率的必要步骤。缸套作为钻井泵液力端的易损件,其使用寿命直接影响着钻井成本,因此陶瓷缸套的研究和发展是提高钻井泵钻井成本和使用寿命的必然趋势。

组装式陶瓷缸套充分发挥了钢管外套和陶瓷内衬的优点,陶瓷内衬的优点是高硬度、高耐磨、耐腐蚀、耐热性好,钢管外套的优点是强度高、韧性好、耐冲击、焊接性能好,总之就是该方法克服了陶瓷韧性差、钢管外套硬度低、耐磨性差的特点。

图4 缸套的第一主应力分布图

组装式陶瓷缸套的设计方法对材料的利用率和人力的节省有了很好的改善,这很好的遵循了可持续发展理念,同时还可以大大提高缸套的使用寿命,可以满足各类工业生产需求。