旋转盘腔流动特性试验技术方法与传热数值计算模型

(西安航空职业技术学院,陕西 西安 710089)

现代化计算流体力学与数值传热学分析技术能够实时评估旋转部件的温度分布与腔室内部流场信息,但是在理论分析方法与计算技术的影响下,准确性与可靠性依旧不足,亟待提升。因此,必须进行旋转盘腔流动传热试验,基于综合全面分析试验数据信息,对流动传热理论分析方法与数值模拟结果进行修正,从而保障反应出航空发动机旋转部件的流动传热特性与规律[1]。

1 旋转部件流动传热试验方法

1.1 流动结构分析试验方法

在旋转盘腔流动特性试验过程中,一般都会选择流迹法进行流动结构显示。在现代化科学技术更新发展的趋势下,高频动态化响应探针、LDA、热线风速仪等测试方式实现了广泛应用,但是,热线风速仪与LDV所获取的信息为流场单点信息,无法获得速度场分布规律,且难以对非定常现场做到全面分析。

PIV技术不仅可以获取旋转盘腔内部流场具体信息,显示流转系数分布状况,还可以进一步简洁概述旋转盘腔内部非定常现象。另外,PIV测试方法还具备其自身的独特优势,其一,获取整场速度信息,可以同时多点测量,所以可获得二维或三维速度场分布;其二,测试结果非常精确,非接触式测量,不会对流场造成干扰;其三,应用范围广泛,有机结合PIV与LCM,可实时获取流体速度场与温度场的相关信息[2]。

1.2 传热试验

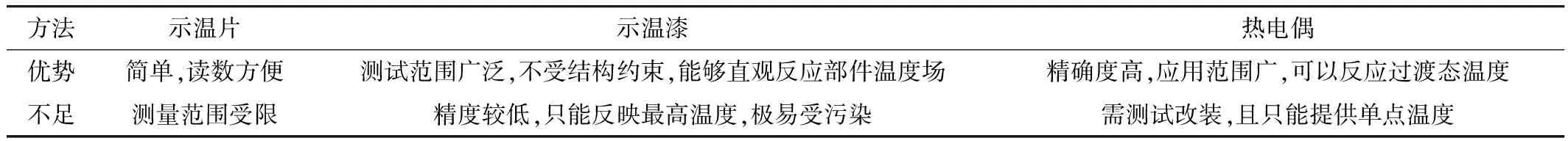

采用测验旋转盘表面温度的方式,获取其对流换热规律,汇总对流换热经验关系,以此为发动机空气系统与热分析奠定一定的技术基础。当前航空发动机温度测量主要利用的方法有示温片法、示温漆法、热电偶法,其各自特性具体如表1所示。

在航空发动机测温过程中,应充分合理利用多元化测温方法,对于转动件涂采取示温漆法测量,并以热电偶法作为辅助。而静止件则采用热电偶法进行测量,其他一些重要部件则通过示温漆法、示温片法、热电偶有机结合的方法加以测量,从而确保精确度与准确性。

表1 测温方法对比分析

在旋转盘腔试验过程中,一般都会利用液晶测温法,但是液晶温度相对偏低,测试的范围相对有限。在温度比较高的环境下,应选择红外测温与晶体测温的方式[3]。

1.3 总压降试验

测量旋转盘腔的进出口总压,以对其压降规律特性进行分析。在发动机试验过程中,一般会基于气流通道的某截面测试多点位置具体压力,通过多点测压管,并根据各点和外套管轴线分布特性,划分为梳状与耙状总压管。旋转盘腔试验流场十分繁杂,漩涡比较多,流动速度方向评估难度较大,因此利用三孔或者五孔动力探针,直接性检测气流偏斜角的不敏感特性,以此大大缩减传递误差,提高测量的精确性。

就旋转流场测试来讲,探针应选择结构简单,外形尺寸比较小,便于使用,强度与刚度良好,可以降低对流场影响,以及机械震动与气流脉动造成误差。所以,气流比较稳定均衡的位置,应利用气流不敏感角±20°的梳状总压管对平均总压值进行检测。而对于变化比较剧烈的区域,则利用气流不敏感角±25°的五孔动力探针,并且探针还应就具体强度需要进行优化设计,以此确保安全与测试的精确性[4]。

2 两相流动与传热控制方程

2.1 Mixture多相流模型

Mixture多相流模型是简化之后的多相流模型,其主要通过各相体积分数加权求和获得混合物质特性参数,并求解其质量、动量、能量守恒方程、离散相体积分数方程[5]。

2.1.1 质量守恒方程

质量守恒方程表示为

(1)

式中:m、a、l为混合相、空气相、滑油相参数,不需求和;J为x,y,z方向,求和;ρm为混合相密度,根据公式(2)计算:

ρm=φapa+φ1ρ1

(2)

式中:φa,φ1为空气相、滑油相体积分数,两者之和为1。um,j表示混合相平均速度,即

um,j=(φapaua,j+φ1ρ1u1,j)/ρm

(3)

式中:φl为滑油相体积分数控制方程,即

(4)

2.1.2 动量守恒方程

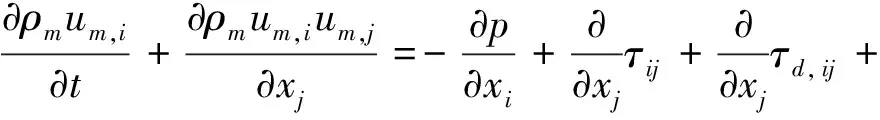

动量守恒方程为

(5)

式中:μem为有效黏度,即

(6)

有效黏度是各相分子黏度μ与湍流黏度μt的求和,km为湍流动能密度。相间速度差造成的扩散应力为

(7)

式中:Mi为表面张力,即

(8)

式中:σ为张力系数;k代表表面曲率,一般来说可以将表面张力直接忽视,所以,没有对此项进行计算。

离心力Fi为

Fi=-ρm(ΩkΩiXk-ΩjΩjXi)

(9)

式中:Ωk为转轴处于k向的分量,Xi为质点与旋转参考系原点之间的间距处于i向的分量。

如果两相流动速度不一致,还应获得相对速度方程。在湍流中,Mixture模型基于代数关系获取相间相对速度。

2.1.3 能量守恒方程

能量守恒方程如下:

(10)

(11)

式中:kt、k为n相导热系数与湍流导热系数。

Mixture模型只能基于主相构建湍流方程,而次相湍流效应以体积分数为载体加以展现。湍流计算选择标准k-ε方程,代数方程数值-求解则选择景点SIMPLE算法,流体和固体传热实现耦合求解。

2.2 Eulerian多相流模型

Eulerian多相流模型需对各相守恒方程进行求解,在相之间并未转换,没有质量源,且忽视相之间的虚拟质量力与升力等等,求解守恒方程。

2.2.1 质量守恒方程

就n相而言, 质量守恒方程为

(12)

2.2.2 动量守恒方程

就n相而言,动量守恒方程为

(13)

相间交换系数为

(14)

拖拽力为

(15)

离心力为

Fi=-φnρn(ΩkΩiXk-ΩjΩjXi)

(16)

2.2.3 能量守恒方程

就n相而言,能量守恒方程为

相间热交换密度为

(18)

式中:ka代表空气导热系数。

Eulerian多相流模型湍流问题处置过程中,把两相参数加权平均之后,获得混合参数,利用标准k-ε方程进行湍流计算。内部是单相流腔体的时候,计算依旧利用数学模型,但是设置滑油相体积分数为0[6]。

3 关键性技术

3.1 降低转动部件震动,防止发生共振

对于旋转换热试验台有三种主要方式,其一,试验台外部壳体以铸造结构为载体,而台架则选用加宽的板材进行焊接,以减小震动对于试验台造成的影响;其二,对转动的临界转速进行详细计算,合理设计调节机构,从而改变临界转速,把其调整到试验范围外;其三,驱动轴的两侧利用柔性联轴器进行衔接,从而保障系统转动的灵活性。

3.2 转静密封处理

在旋转盘腔试验过程中,气体通过盘腔流动,转动部件和静止部件密封则发展成了流动换热试验的主要影响因素。在航空发动机设计过程中,主要采取四种密封方法,即篦齿密封、刷式密封、石墨密封、膜密封。而应根据工作环境与工况条件,进行密封方式科学合理选择,高温状态下,摩擦的润滑条件会逐渐恶化,极有可能导致密封件的材料发生变质,或导致摩擦副环发生巨大形变,对密封效果造成直接性影响,因此应充分考虑密封冷却。在密封线速超出25~30 m/s的状况下,为高速密封状态,需要进行润滑与冷却,避免摩擦热量、离心力、振动等直接性影响,缩短密封件的检测磨损周期,确保旋转密封足够科学有效。

3.3 旋转信号精确传输

旋转盘腔试验的重要前提为旋信号传输的准确性,就温度信号与压力信号而言,都应基于旋转部件牵引到静止数据采集系统中去,主要方式为滑环引电器测试方法、无线电遥测、光学遥测系统[7]。

4 结 论

综上所述,在航空发动机设计中,旋转盘腔流动换热试验发挥着重要作用,其是设计验证的关键性技术方法,在现代化信息化技术快速发展的推动下,特别是先进测试技术的发展,势必会对旋转盘腔试验带来良好机遇。本文中旋转部件试验主要是采用多元化测试方法获取腔内流场和盘温度场,以此得到旋转腔流动阻力系数和盘面对流换热系数之间的关系,从而为航空发动机空气系统和热分析提供有力依据。在此基础上,还根据工程实践对旋转盘腔试验的测试方法做了全面探索分析,为旋转部件流动换热进行试验研究奠定了坚实的基础。