含硫钢生产工艺研究与实践

(1.衡阳华菱钢管有限公司,湖南 衡阳 421000;2.中南大学资源加工与生物工程学院,湖南 长沙 410083)

20MnV6S、E355S等含硫含铝易切削钢用于生产机加工用管,为提高产品的机加工性能,对硫含量提出了范围要求,为细化晶粒,通常对此类钢种加入一定量的铝,一般铝含量控制为0.020%~0.050%。如何精确地控制硫含量及防止因Al2O3与CaS夹杂物生成而造成的水口结瘤,是此类钢种生产的重点与难点[1-3]。针对这一难题,国内外冶金工作者也进行了大量相关研究。

陈宣宇[4]等介绍了国内外易切削钢的研究现状和主要的类型、特点,总结了易切削钢的优缺点,提出了未来易切削钢的发展方向。朱兆顺[5]等对12L14易切削钢的特性及用途进行了简单介绍,制定了易切削钢热轧盘条的生产试制工艺,分析了生产和产品检验结果。王华[6]介绍了造成水口堵塞的原因,并利用扫面电镜,具体分析了南京钢铁联合有限公司含硫含铝钢浸入式水口内壁结瘤物的成分,结果显示其主要为Al2O3夹杂。孙彪[7]通过对含硫钢浸入式水口结瘤物物相组成、结瘤产生机理进行分析,采用精炼过程钙处理工艺、加强连铸保护浇铸等措施后,水口结瘤物厚度由平均10 mm减少至4 mm。张惠杰[8]等通过控制电炉终点碳含量≥0.07%,按目标成分控制w([S])、w([Al])及w(Ca)/ω(AL)值,连铸钢水过热度25~40 ℃等工艺措施,避免了连铸过程的水口堵塞,提高了连铸连浇炉次数。马富平[9]等通过控制转炉终点w([O])≤600×10-6,RH-OB脱碳后加铝粒脱氧等工艺措施,基本避免超低碳铝镇静钢水口堵塞,连浇炉数得到提高。本文针对衡钢含硫钢造成水口结瘤而中断连浇问题,进行了分析研究。

1 衡钢含硫钢生产工艺存在的问题

衡钢在生产含硫含铝钢初期,因工艺不成熟,成品硫元素控制极不稳定,且因钢水可浇注性差,生产过程极易造成水口结瘤而中断连浇,连浇炉数≤3炉。

1.1 初步工艺方案

(1)出钢终点控制:w(C)≥0.05%,w(P)≤0.010%,T≥1 620 ℃。

(2)出钢时钢包渣料及脱氧材料加入:精炼合成渣1.5 kg/t,石灰5.0 kg/t。铝1.4 kg/t。

(3)精炼过程用碳化钙和碳粉进行扩散脱氧,分批均匀加入,保持良好的还原气氛。

(4) VD前喂铝线,喂铝线后喂入纯钙线1.0 m/t。

(5)纯钙线喂入后加入硫铁,硫含量按0.025%~0.035%控制(硫铁含硫量42%,收得率按80%计)。

(6)破空后补喂线钙线0.8 m/t(连浇炉号不补喂),取样,并根据硫含量情况补加硫铁。

(7)吊包硫按工艺要求下限+0.005%~下限+0.015%目标控制。

1.2 生产过程情况

按此方案先后组织了两次试生产,生产过程存在较多问题:

(1)第一次只试生产了1炉钢,LF终点w(S)=0.005%,加硫铁7.5kg/t钢,计划VD前w(S)按0.035%目标控制,VD后取样w(S)=0.006%,增w(S)=0.001%,说明在VD前加硫铁增硫收得率太低。

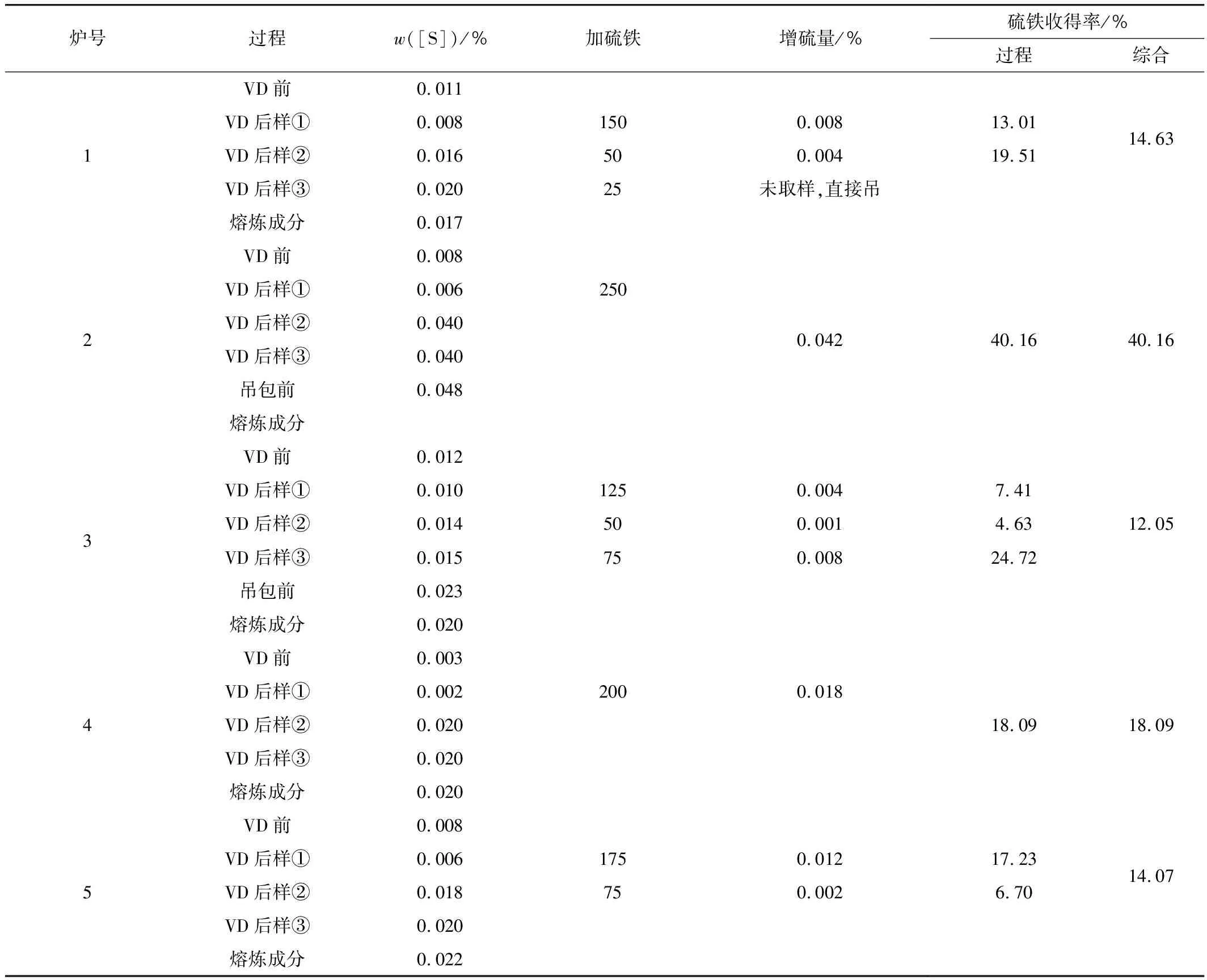

(2)第二次试生产了5炉钢,为稳定硫铁收得率,硫铁均改在VD后加入,此5炉钢过程硫含量及硫铁加入情况见表1。

表1 VD后硫含量及硫铁加入情况表

从表1看:使用VD后加硫铁的方式增硫,硫收得率仍不稳定,硫铁综合收得率最低为12.05%(精炼过程加硫铁最低收得率仅为4.63%),最高为40.16%,一般在15%左右。

(3)第二次试生产在浇次第二炉钢即出现了严重水口结瘤现象,生产被迫中断,5炉分成2个浇次进行生产。整个浇次结晶器液位波动明显,塞棒开启度曲线处于上升趋势,各个流次水口有结瘤走势,各个流次的浇铸曲线如图1所示。

图1 各流次的浇铸曲线

2 含硫钢生产过程水口结瘤物分析

(1)按初步方案生产的含硫钢,VD前加硫铁增硫,因LF终渣碱度较高(见表2),VD抽气过程脱硫能力强,故VD后硫距目标值相差较大,VD后仍需补加大量硫铁。

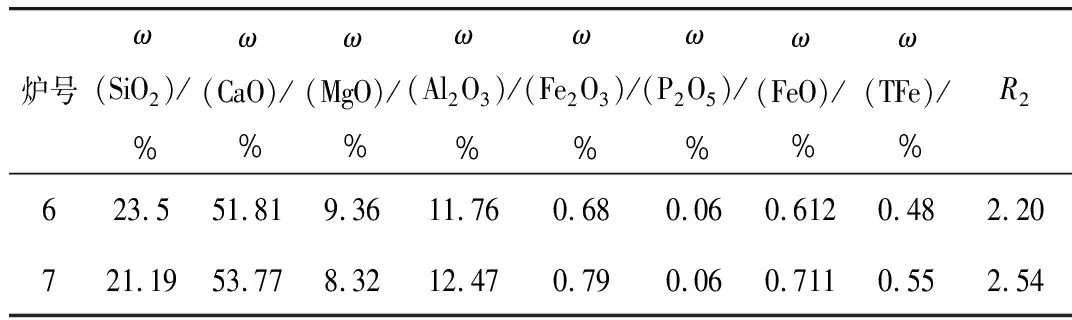

表2 初步方案LF终渣

(2)因硫铁较轻(密度较小,约5.2×103kg/m3),VD后加入时难以沉入钢液中,故收得率仍低,且极不稳定,其收得率与VD后的炉渣流动性、稀薄、及氩气开启大小等均有较大关系。

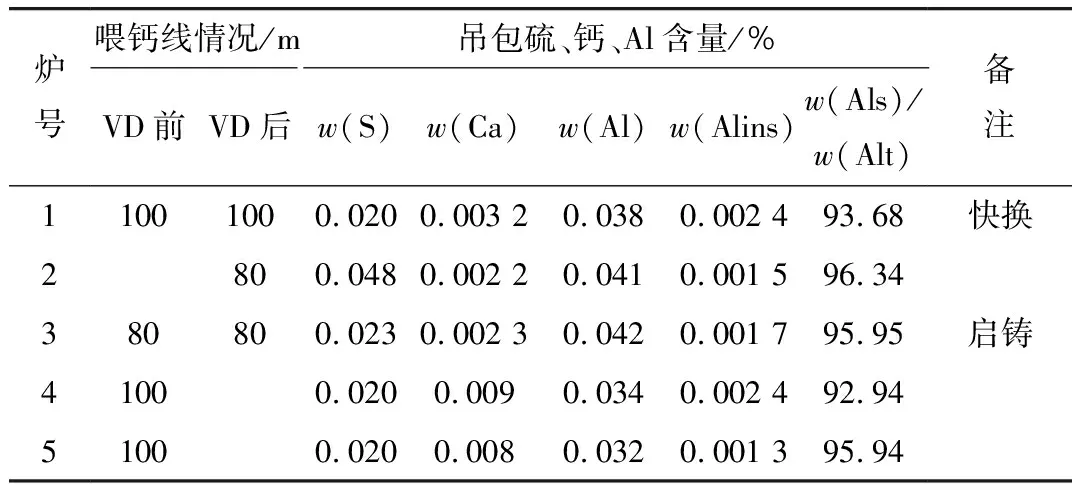

(3) VD后使用硫铁增硫,为使硫铁充分进入钢液(提高硫铁收得率),加完硫铁后,需开大Ar气搅拌。此5炉钢喂丝情况及吊包硫、钙含量等情况见表3。

从表4看:①炉号2,吊包钙22×10-6,w(S)=

表3 初步方案喂丝量及吊包硫、钙含量等情况

0.048%,吊包硫含量超内控要求,且远高于其他炉号;②此5炉钢吊包酸溶铝比在92%~96%,而其它钢种酸溶铝比基本在96%~99%,说明VD后加大量硫铁对钢水质量有一定影响,VD后(吊包前)钢中气体含较高,氧含量达到了40×10-6;③第二次生产的第一个浇次吊包硫、钙含量均较高,出现了严重水口结瘤现象,水口结瘤物见图2。

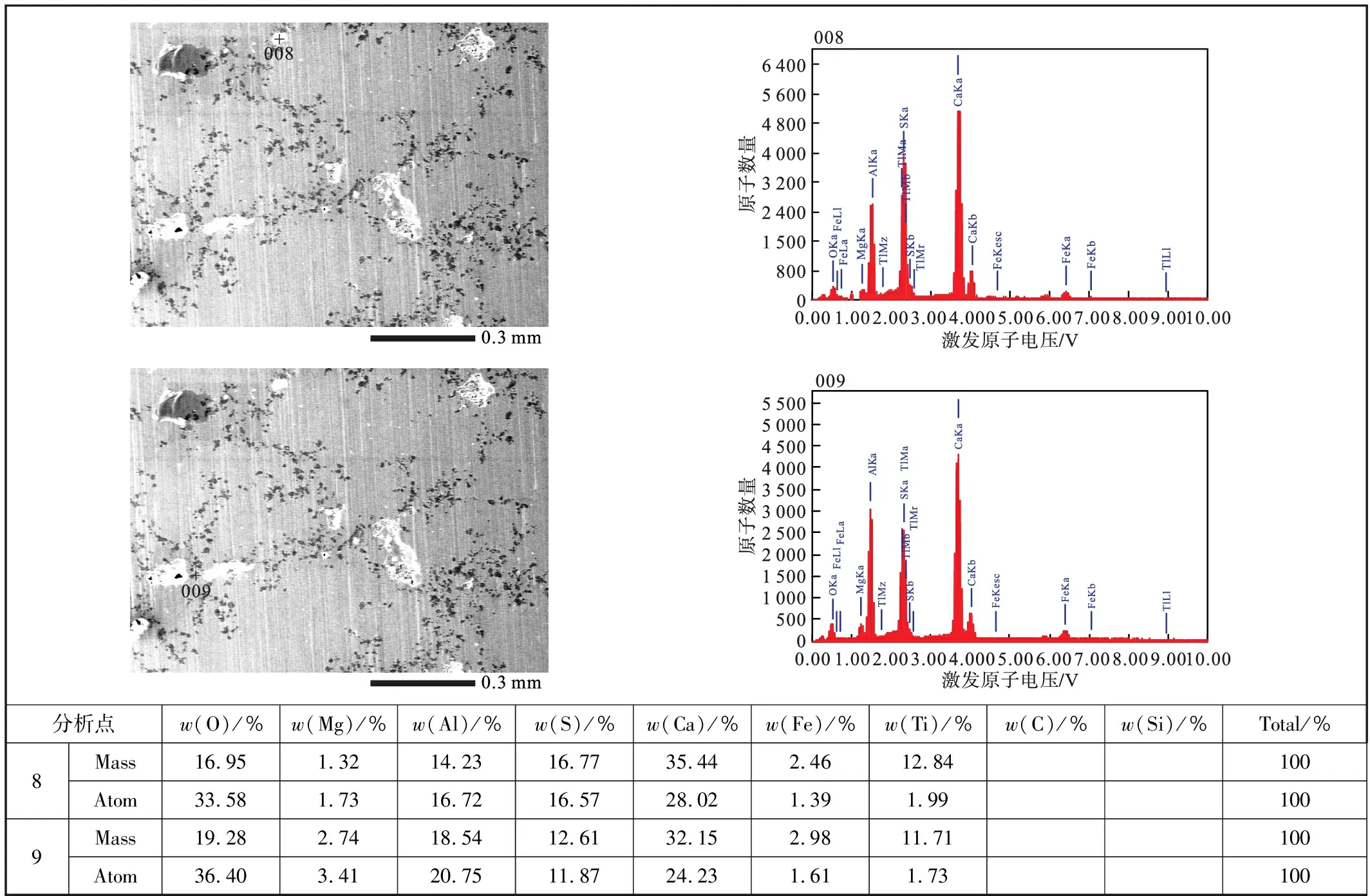

水口结瘤物电镜分析,情况见图3。

从以上分析看,水口结瘤物成分主要为:Al2O3、CaO·6Al2O3、CaO·2 Al2O3、MgO·Al2O3和CaS等高熔点物质。

图2 浸入式水口结瘤物

3 水口结瘤改善的含硫钢生产工艺研究

3.1 改善水口结瘤机理分析

(1) VD后使用硫铁增硫收得率不稳定,且对钢水质量影响较大,故必须使用直接从钢中喂入硫线的方式增硫以提高硫收得率,并减少增硫过程对钢水质量的影响。

(2)降低炉渣碱度,且LF及VD过程合理开启氩气,以保证夹杂物充分上浮的基础上减少VD过程硫损。

(3)从水口结瘤物成分看有高熔点的Al2O3、CaO·6 Al2O3、CaO·2Al2O3等复合夹杂物,故提高电炉终点碳含量,降低电炉钢水初始氧含量;改进出钢脱氧方式,由铝脱氧方式改为硅脱氧方式,减少钢中Al2O3含量,是预防水口结瘤的重点。

(4)此种含铝含硫钢进行钙处理的目的将高熔点的 Al2O3转化为低熔点的 12CaO·7 Al2O3( C12A7)。钙的喂入量太少,不足以将 Al2O3转化为 C12A7,喂入量过多( 当钢水中含有一定数量的硫时),又会生产CaS。CaS 与Al2O3一样也会使水口堵塞。故钙处理量必须合适,避免生产CaS。

(5)钙处理必须保证一定的软吹氩时间,再进行增硫操作,以保证变性后的夹杂物充分上浮,并避免生产CaS夹杂。

(6)增硫操作后应保证足够的软吹氩时间,以使各类夹杂物充分上浮。

(7)加强浇注过程氩封保护,减少浇注过程二次氧化。

3.2 含硫钢生产工艺优化

(1)出钢终点控制:w(C)≥0.07%。

(2)出钢时钢包渣料及脱氧材料加入:精炼合成渣1.5 kg/t,石灰5.0 kg/t、莹石1.0 kg/t,硅3.5 kg/t。

(3)精炼过程用碳粉、碳化钙、碳化硅进行扩散脱氧,LF吊包转VD前渣中w(FeO)≤0.80%,二元碱度约2.5。

(4)精炼时间≥40分钟,白渣保持时间大于30分钟。

(5) VD前喂铝线1.0 m/t,钙线0.5 m/t。

(6) VD高真空(≤67 Pa)保持时间≥10 min。极限保持时Ar流量和压力控制以见氩气口钢水直径200~300 mm左右为宜。严禁大氩气搅拌,以防VD过程铝损过大。

(7) VD后立即补喂铝线,吊包铝控制目标0.025%~0.032%,软吹2~3 min,喂入硫线(硫按0.018%~0.025%目标控制)。硫线喂入后再软吹12 min以上。

(8)中间包过热度控制目标:浇次第一炉过热度按40~50 ℃控制,目标45 ℃;连浇炉号过热度按25~35 ℃控制,目标30 ℃。

(9)严控大包下渣,全方位做好保护浇注,减轻钢水二次氧化。

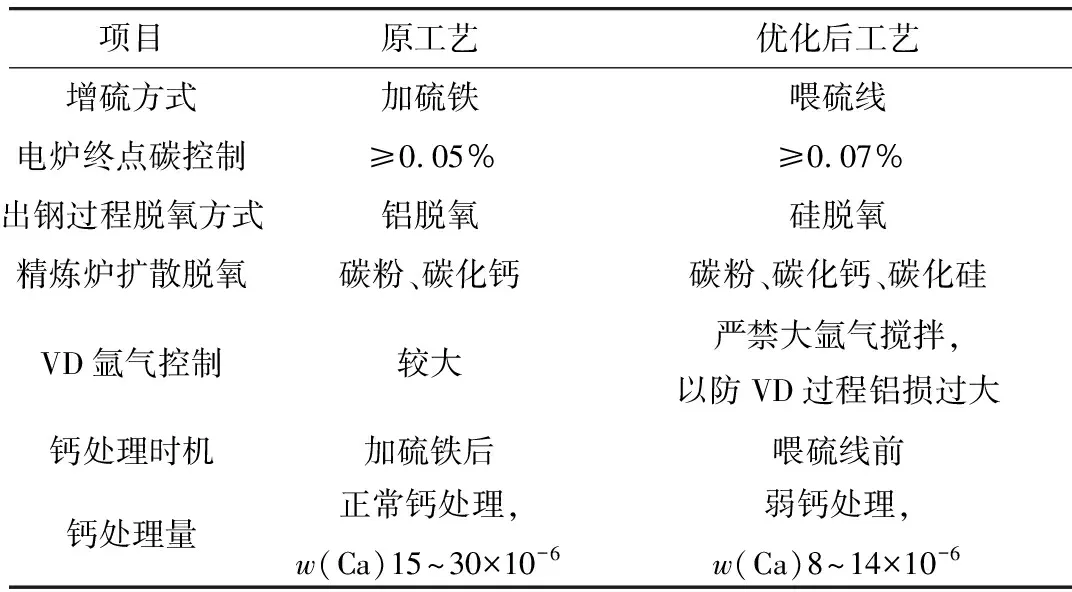

优化后工艺与原工艺关键控制点对比见表4。

表4 优化后工艺与原工艺关键控制点对比

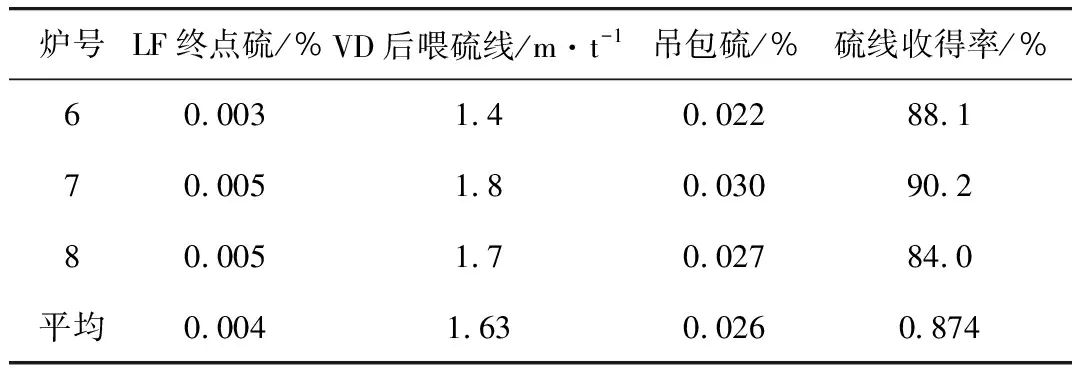

4 工艺优化效果

(1)通过使用VD后喂入硫线的方式增硫,硫收得率基本能稳定在80%~90%,综合收得率达到了87%(见表5)。

表5 硫线收得率情况

(2) 通过脱氧方式及渣料加入进行改进后,渣中二元碱度控制在2.5左右,见表6。

表6 精炼终渣分析

分析点w(O)/%w(Mg)/%w(Al)/%w(S)/%w(Ca)/%w(Fe)/%w(Ti)/%w(C)/%w(Si)/%Total/%8Mass16.951.3214.2316.7735.442.4612.84100Atom33.581.7316.7216.5728.021.391.991009Mass19.282.7418.5412.6132.152.9811.71100Atom36.403.4120.7511.8724.231.611.73100

分析点w(O)/%w(Mg)/%w(Al)/%w(S)/%w(Ca)/%w(Fe)/%w(Ti)/%w(C)/%w(Si)/%Total/%13Mass22.224.9625.253.6811.647.773.5620.93100Atom28.744.2219.362.376.012.880.3636.0510014Mass24.652.0421.1912.3625.706.367.70100Atom42.932.3421.8910.7517.873.171.05100

图3 水口结瘤物电镜分析情况

工艺优化后,吊包上连铸平台前钢中钙含量控制在8~14×10-6,酸溶铝比也上升至96%以上,氧含量下降至30×10-6左右(见表7),说明钢水质量大幅度提升。

表7 工艺优化后钢中酸溶铝比情况

(3)工艺优化后,连铸生产过程中结晶器液位较为稳定,液位出现几次偶然性波动应急处理后很快变得平稳,钢水可浇性大为改善,连浇炉数由原来的1~3炉提高至8~10炉,最高达到了11炉。各个流次的浇铸曲线如图4所示。

浇后浸入式水口内壁也明显改善,见图5。

(4)取各流低倍样分析:各炉次低倍组织良好,无明显的内部缺陷(见图6)。

图4 工艺优化后各个流次的浇铸曲线

图5 工艺优化后浸入式水口内壁

5 小 结

(1)含硫钢用于生产机加工用管,为提高产品的机加工性能,并保证钢的力学性能,此钢种对硫、铝含量均含量提出了范围要求,故如何精确地控制硫含量及防止因三氧化二铝及硫化钙夹杂物生成造成的水口结瘤是此钢种生产的重点及难点;

(2)在生产此类钢种使用喂入硫线的方式增硫,硫收得率较为稳定,硫平均收得率达到了87%左右;

(3)通过提高电炉终点碳要求、改进电炉出钢过程脱氧方式、优化增硫方式、优化钙处理量、合理控制中间包过热度等工艺措施,钢水的可浇性大为改善,连浇炉数由原来的1~3炉提高至8~10炉,最高达到了11炉。

图6 低倍组织