熔融挤出工艺对EPDM/PP 热塑性弹性体性能影响

胡伟,赵颂,,王磊,张仕飚

(1.河北省产品质量监督检验研究院,石家庄 050091; 2.河北科技大学材料科学与工程学院,石家庄 050018)

热塑性弹性体(TPE)既具有橡胶的高弹性,又具有热塑性塑料的优良加工性,是20 世纪60 年代发展起来的一种新型弹性体材料[1-2]。TPE 按其化学组成分为苯乙烯类、聚氨酯类、聚酯类、聚酰胺类、聚烯烃类和聚氯乙烯类等,TPE 可进行多次重复加工,加工工艺主要有混炼、注塑、模压、挤出等,广泛应用于汽车配件、门窗密封、电线电缆、医药包装等领域[3-4]。

共混型TPE 在共混技术上的发展经历了简单机械共混、部分动态硫化共混和完全动态硫化共混3 个阶段[5]。采用简单机械共混难以获得理想的改性效果。共混型 TPE 的发展方向是动态硫化共混,它已成为结晶型聚烯烃塑料与橡胶共混制备TPE的有效手段之一,这类产品也得到了广泛的工业应用。近年来,TPE 的产品广泛应用在多种制造领域,被称作“第三代橡胶”,动态硫化三元乙丙橡胶(EPDM)/聚丙烯(PP)热塑性弹性体是应用最广泛的热塑性弹性体[6]。

EPDM 应用广泛,成本低,合成工艺简单,具有良好的耐候性和耐臭氧性等性能,但加工性能较差,为此通过EPDM 和PP 共混来进行改性。PP 是一种通用塑料,具有密度低,耐腐蚀性、耐热性和耐磨性好等优异性能,然而也存在脆性大、着色性和耐候性差等缺点。EPDM,PP 两者的溶解度参数相近,EPDM 为7.95,PP 为8.1,且两者都属于非极性聚合物,如果没有增容剂,两者的相容性较差,因此它们的共混物形态结构成多相结构[7]。在共混工艺相同的条件下,各组分的熔体流动性能对共混物的形态起到决定性作用,因此当EPDM 和PP 熔体流动性能相似时,所制备的共混弹性体相态分布较为均匀,且两组分均为连续相。以EPDM 为主的EPDM/PP 热塑性弹性体,既有EPDM 的高弹性和PP 的高强性,又适用于注射成型,具有广泛的实用性。

在对EPDM/PP 热塑性弹性体加工时,混炼设备、共混工艺(硫化温度、硫化时间)、硫化体系等都对制品的性能有较大影响[8-12]。

金华仁[13]采用过氧化物硫化体系对EPDM/PP 进行共混动态硫化,分别讨论了交联剂用量和EPDM/PP 配比对共混物性能的影响。结果表明,EPDM 与PP 配比为70 ∶30、交联剂用量为1.5 份时共混物性能较好;随着PP 用量的增加,弹性体的拉伸性能和硬度有所增加。

张盈盈[14]用透射电子显微镜(TEM)研究了硫化工艺对EPDM/PP 相态结构和力学性能的影响。结果表明,采用二次硫化工艺制得的热塑性弹性体具备较好的分散性,力学性能对比一次硫化制得的试样也有较大提高。

郭红革[15]采用混炼法讨论了EPDM/PP 配比、PP 牌号选择、硫化体系、混炼方法和软化剂用量对热塑性弹性体性能的影响,最终确定EPDM/PP 配比为65/35,PP 为PP1303,软化剂用量30 份时,制得的试样综合性能较好。

近些年有关EPDM/PP 热塑性弹性体的研究较多,但大多采用混炼工艺进行加工,采用熔融挤出加工工艺较少。熔融挤出工艺较混炼工艺制备效率更高,工艺参数更为稳定。在EPDM/PP 配比、混炼设备、硫化体系、加工温度、螺杆转速一定的条件下,分别采用一步法和两步法动态硫化制得EPDM/PP 热塑性弹性体,并对其性能进行对比研究。

1 实验部分

1.1 主要原材料

EPDM:日本株式会社;

PP-T30S:上海石化公司。

1.2 仪器及设备

高速混合机:GH-10 型,北京英特塑料机械总厂;

双螺杆挤出机:SJ-45 型,上海轻工机械公司;

注塑机:XS-ZY-125 型,石家庄市二轻机械厂;

电子拉力试验机:GT-TCS-2000 型,高铁检测仪器有限公司;

冲击试验机:XCJ-4 型,承德试验机厂;

熔体流动速率(MFR)测试仪:MFI-2322S 型,承德金建检测仪器有限公司。

1.3 试样制备

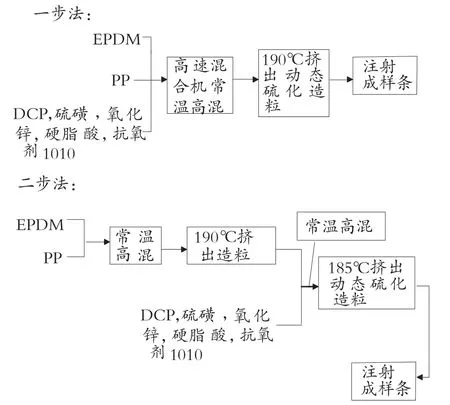

按照表1 的配方将EPDM,PP,DCP,硫磺、氧化锌、硬脂酸、抗氧剂1010 分别按照一步法以及二步法制得试样,具体工艺如图1 所示。

表1 EPDM/热塑性弹性体配方 份

图1 试样制备工艺流程图

一步法:EPDM,PP 和DCP,硫磺、氧化锌、硬脂酸、抗氧剂1010 等加工助剂按表1的比例,在高速混合机中常温混合,将混合好的混配料投入双螺杆挤出机中,190℃熔融挤出,水冷后切粒。将切好的颗粒60℃干燥12 h,注塑成标准试样。

两步法:EPDM 和PP 按60 ∶40 的比例进行常温高混,将混合好的混配料投入双螺杆挤出机中,190℃熔融挤出,水冷后切粒,将切好的颗粒60℃干燥12 h。再次将干燥好的塑性颗粒和DCP、硫磺、氧化锌、硬脂酸、抗氧剂1010 等加工助剂按表1中的比例进行常温高速混合,将混合好的混配料投入双螺杆挤出机中,185℃熔融挤出,水冷后切粒。将切好的塑性颗粒60℃干燥12 h,注塑成标准试样。

1.4 性能测试

MFR 按GB/T 3682.1-2018 测试,试验温度230℃,负荷2.16 kg;

拉伸强度按GB/T 1040.2-2006 测试,拉伸速率100 mm/min;

弯 曲 强 度 按GB/T 9341-2008 测 试,速 度20 mm/min;

冲击强度按GB/T 1043.2-2008 测试;

压缩永久变形按GB/T 7759.1-2015 测试,压缩率为15%,压缩温度为23℃,压缩时间72 h;

邵氏硬度按GB/T 531.1-2008 测试。

2 结果与讨论

2.1 不同制备工艺对EPDM/PP 热塑性弹性体MFR 的影响

MFR 是衡量材料加工流动性能的一个很重要的指标。对于一定结构的树脂熔体,也可以用MFR来衡量其分子量的高低:若熔体的MFR 愈大,表明其平均分子量愈低,成型时的流动性能就愈好,即加工性能好。反之MFR 愈小,其平均分子量愈大,成型工艺性能愈差。试样的MFR 测定结果见表2。

表2 不同制备工艺制得的EPDM/PP 热塑性弹性体的MFR g/10 min

由表2 可以看出,两步法硫化制得EPDM/PP弹性体的MFR 大于一步法制备的试样,即两步法硫化制得的熔体流动性能大于一步法制备的试样。由于重复加工,导致PP 分子链断裂,结晶度降低,分子量变小,而EPDM 粒子同样变小且均匀,PP 粒子和橡胶粒子能够较好地熔合,因此流动性变好。由于两步法硫化的弹性体流动性变好,所以更易于其成型加工。

2.2 不同制备工艺对EPDM/PP 热塑性弹性体硬度的影响

硬度是衡量材料表面抵抗机械压力能力的一种指标。硬度的大小与材料的抗张强度和弹性模量有关。两种试样的测试结果见表3。

表3 不同制备工艺制得的EPDM/PP 热塑性弹性体的硬度

由表3 可见,两步法制得的试样硬度略高于一步法制得的试样,这是由于经过第一步挤出造粒后,橡胶粒子更好地分布在PP 塑料基体中,在进行动态硫化时交联效果优于一步法直接制得的试样,使其硬度增加。

2.3 不同制备工艺对EPDM/PP 热塑性弹性体力学性能的影响

不同制备工艺对EPDM/PP 热塑性弹性体主要力学性能的影响见表4。

表4 不同制备工艺制得的EPDM/PP 热塑性弹性体的力学性能

拉伸弹性模量与弯曲弹性模量体现了材料的刚性大小,从表4 可以看出,两步法制得的试样拉伸弹性模量与弯曲弹性模量大于一步法制得的试样,这是因为随着交联程度的增大,交联点对分子链滑移的阻碍作用也随着增大,因此提高了EPDM/PP热塑性弹性体的刚性。从这也可以看出,两步法制得的试样交联效果要好。

塑料连续相与橡胶分散相之间界面粘合状态决定了共混材料的拉伸强度和弯曲强度,两者的结合性越好,其强度越大。从表4 可以看出,两步法制得的弹性体强度高于一步法的试样,因此,可以说明其界面粘合性同样优于一步法的试样。界面结合性变好的原因是经过第一步挤出造粒,橡胶粒子的直径变小,塑料基体的分子链断裂流动性变好,因此橡胶粒子能够更好地分散在塑料基体中。其冲击强度的增加也是这个原因。但由于交联度的增大,使体系分子链的线性结构减少,体型网状结构的大分子链增加,交联点对分子链运动的阻碍效果提高,限制了其运动,因此断裂伸长率降低。

结合表4 所测得试样的拉伸屈服强度对比可以看出,两步法制得试样的拉伸屈服强度大于一步法制得的试样,亦即两步法制得的试样抵抗塑性变形的能力大于一步法。

2.4 不同制备工艺对EPDM/PP 热塑性弹性体压缩永久变形的影响

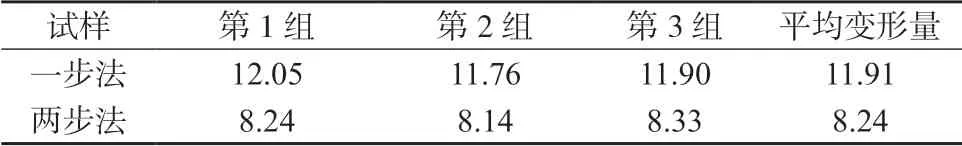

压缩永久变形量的大小反映材料的EPDM/PP弹性好坏,变形量越大,弹性越差。

表5 为不同制备制得的的EPDM/PP 热塑性弹性体压缩永久变形量的测试结果。

表5 不同制备工艺制得的EPDM/PP 热塑性弹性体压缩 永久变形 量 %

从表5 可以看出,两步法制得的热塑性弹性体压缩永久变形量小于一步法制得试样。压缩永久变形的高低主要由交联密度大小来决定,交联度越高,永久变形越小。从表5 可以看出,EPDM/PP 经两步法熔融挤出加工,试样的交联效果更好。

3 结论

EPDM/PP 热塑性弹性体采用两步法熔融挤出动态硫化的物理性能优于一步法,具体结果如下:

(1)两步法制得的试样MFR 较大,流动性较好,分子量较小。

(2)两步法制得的试样邵氏硬度高于一步法制得的试样。

(3)两步法制得试样的拉伸强度、弯曲强度、冲击强度、拉伸屈服强度、拉伸弹性模量、弯曲弹性模量、压缩永久变形都高于一步法制得的试样,断裂伸长率略低于一步法制得的试样。