非织造布结构对PVC–C/PET 复合膜的结构与性能影响

詹晓梅,程继锋,邵会菊,秦舒浩,

(1.贵州大学材料与冶金学院,贵阳 550025; 2.国家复合改性聚合物材料工程技术研究中心,贵阳 550014)

膜分离是一种绿色高效的分离技术,广泛应用于水处理、食品工业、生物分离、能量储存、医药除菌等领域[1-5]。氯化聚氯乙烯(PVC-C)是PVC 进一步氯化改性的产品,PVC-C 除了兼有PVC 的很多优良性能外,它的耐酸碱、抗微生物腐蚀、耐热性、可溶性、阻燃性、力学性能等均比PVC 有较大的提高[6-8]。因此PVC-C 是一种很有发展潜力的分离膜材料,应用前景十分广阔。但将PVC-C 作为基膜材料制备膜产品时,存在通量低、力学性能不足等缺点。聚对苯二甲酸乙二酯(PET)非织布具有良好的透气性能和耐老化性能,易与其它滤料复合且其力学性能好,能有效延长使用寿命,减少能耗,降低成本[9-11]。有研究者为机械地加固膜,先将PVC-C溶于挥发性溶剂中,然后直接把PET 非织造布在PVC-C 溶液中浸泡,干燥后形成平板膜[12]。但这种方法制备的膜厚度不均匀,皮层过厚,导致跨膜阻力增大,通量小。笔者将凝固涂层工艺与非溶剂诱导相分离法(NIPS)相结合,制备PVC-C/PET 复合多孔膜,显著提高了膜的强度和纯水通量。

为了给膜生物反应器的进一步研发提供数据和材料支撑,要求制备的多孔膜的孔径应该在0.01~0.5 μm 之间,因为它们必须能阻拦活性污泥和微生物,但能够使纯水透过,然后被泵吸出来[13-15]。为尽量减少分离过程的能耗,应尽量扩大膜孔覆盖面积,因为膜的开孔程度和厚度是影响水渗透过程中过滤阻力的因素[16-17]。同时,要求较窄的孔径分布,以提高膜的过滤精度。在采用非溶剂诱导相分离法(NIPS 法)制膜的过程中,膜的微结构受到动力学和热力学的双重影响,如溶剂与非溶剂的交换速率、相分离的动力学、聚合物-溶剂-非溶剂相互作用和界面稳定性等因素[18-21]。不同结构的非织造布通过影响铸膜液的分相过程,可以控制膜的孔径和孔隙率,充分改善高分子膜材料的分离性能。因此,笔者考察了在PVC-C/PET 复合微孔膜的制备过程中非织造布结构对膜结构与性能的影响,以提高复合膜的透水性能与截留的精确度,为PVC-C/PET 复合膜在膜生物反应器中的应用提供参考。

1 实验部分

1.1 主要原材料

PVC-C:50℃下预先干燥12 h 以上,山东旭东新材料股份有限公司;

N,N-二甲基乙酰胺(DMAc):德国巴斯夫化学公司;

碳素墨水(851):贵州博士化工有限公司;

PET 非织造布:上海天略纺织新材料有限公司。

1.2 仪器及设备

电动搅拌器:JJ-1 型,上海双捷实验设备有限公司;

数显恒温水浴锅:DRHH-2 型,上海双捷实验设备有限公司;

台式刮膜机:HGM3125H 型,苏州圣恳自动化科技有限公司;

接触角测量仪:DKSH 型,德国KRUSS 公司;

旋转黏度计:NDJ-5S 型,上海昌吉地质仪器有限公司;

浊度仪:2100Q 型,上海世禄仪器有限公司;

场发射扫描电子显微镜(FESEM):Quanta FEG250 型,美国FEI 公司;

衰减全反射傅里叶变换红外光谱(ATR-FTIR)仪:6700 型,美国尼高力仪器公司。

1.3 复合膜的制备

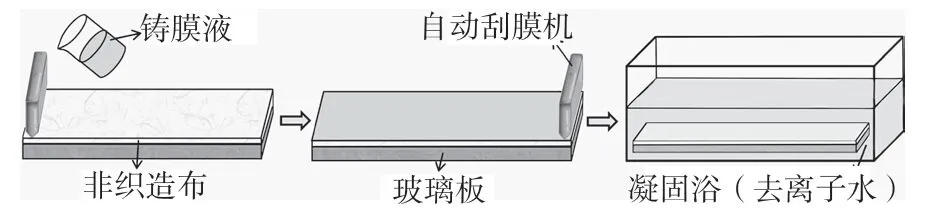

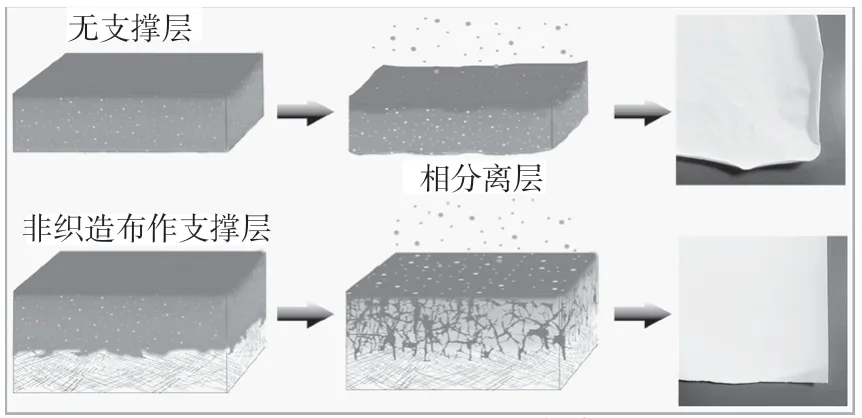

采用凝固涂层工艺和非溶剂诱导相分离法(制备氯化聚氯乙烯(PVC-C)/PET 复合微滤膜,其制备工艺如图1 所示。以DMAc 为溶剂,以质量分数20%的PVC-C 为成膜聚合物,制备铸膜液,待铸膜液溶解均匀后,静置脱泡24 h,保持室温25℃和60%相对湿度。先将PET非织造布放置在玻璃板上,用胶带固定,再将铸膜液浇铸在固定了PET 非织造布的玻璃板上,用提前设定好程序的自动刮膜机刮膜后,取出玻璃板立即浸入凝固浴(去离子水)中。将制备的非织造布复合膜在纯水中保存2 d,每天更换两次水,以保证膜中残留溶剂的完全去除。

图1 PVC-C/PET 复合膜的制备工艺

1.4 测试与表征

非织造布平滑度按照GB/T 456-2002 测试。

非织造布水接触角测试:用接触角测试仪来表征非织造布复合膜的亲水性能,室温下进行测试,每个样品测试5 次。

微结构表征:采用FESEM 观察复合膜样品的表、截面形貌,并且根据这些图片在Nano Measurer 1.2 软件计算膜的表面孔径及孔径分布。

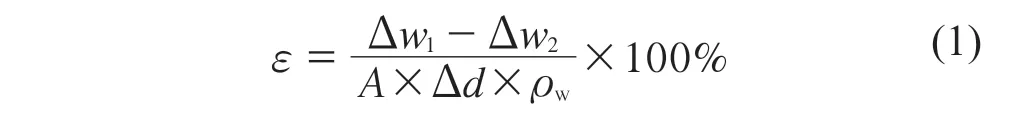

孔隙率测试:利用干湿称重法[22]测量复合膜孔隙率。将充分吸水的样品表面的水分仔细清理干净称湿重,然后放入50℃的烘箱里烘5 h,再称干重。用公式(1)计算孔隙率。

式中:Δ w1——复合膜的含水量,g;

Δ w2——非织造布的含水量,g;

Δ d——复合膜的厚度与非织造布厚度的差 值,cm;

A——膜面积,cm2;

ρw——25℃下的水密度,0.997 g/cm3。

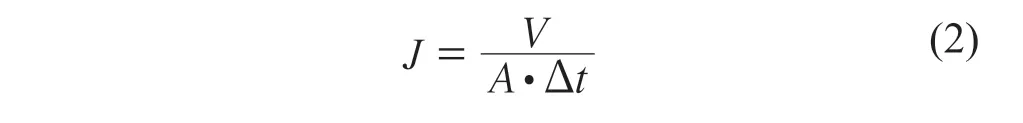

纯水通量测试:膜的水通量是指保持测试温度为25℃,在一定压强下,单位面积的膜在单位时间内通过的被测试溶液的体积,按公式(2)进行计算:

式中:J——纯水通量,L/(m2·h);

V——透过液体积,L;

A——有效膜面积,m2;

Δt——运行时间,h。

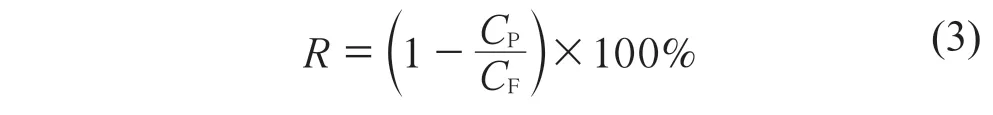

碳素墨水截留率测试:采用去离子水配制浓度为0.01 g/L 的碳素墨水悬浮液,测试压强为0.1 MPa。分别收集原液和透过液,用浊度仪测定原液和透过液的浊度,然后根据浊度和碳素墨水溶液的标准转换曲线计算出透过液的浓度。通过公式(3)计算出复合膜对碳素墨水颗粒的截留率。

式中:R——截留率,%;

CP——透过液浓度,g/L;

CF——原液浓度,g/L。

力学性能测试:选择薄膜和薄片按照GB/T 1040.3-2006 测试拉伸强度,对制备的纯PVC-C膜和PVC-C/PET 复合膜进行测试。拉伸速率为10 mm/min,按要求将膜片切割成边缘光滑且无缺口的样条,样条宽度为15 mm,长度为200 mm。

使用数显千分尺测定样品的厚度,在膜的不同部位测量5 次取平均值。

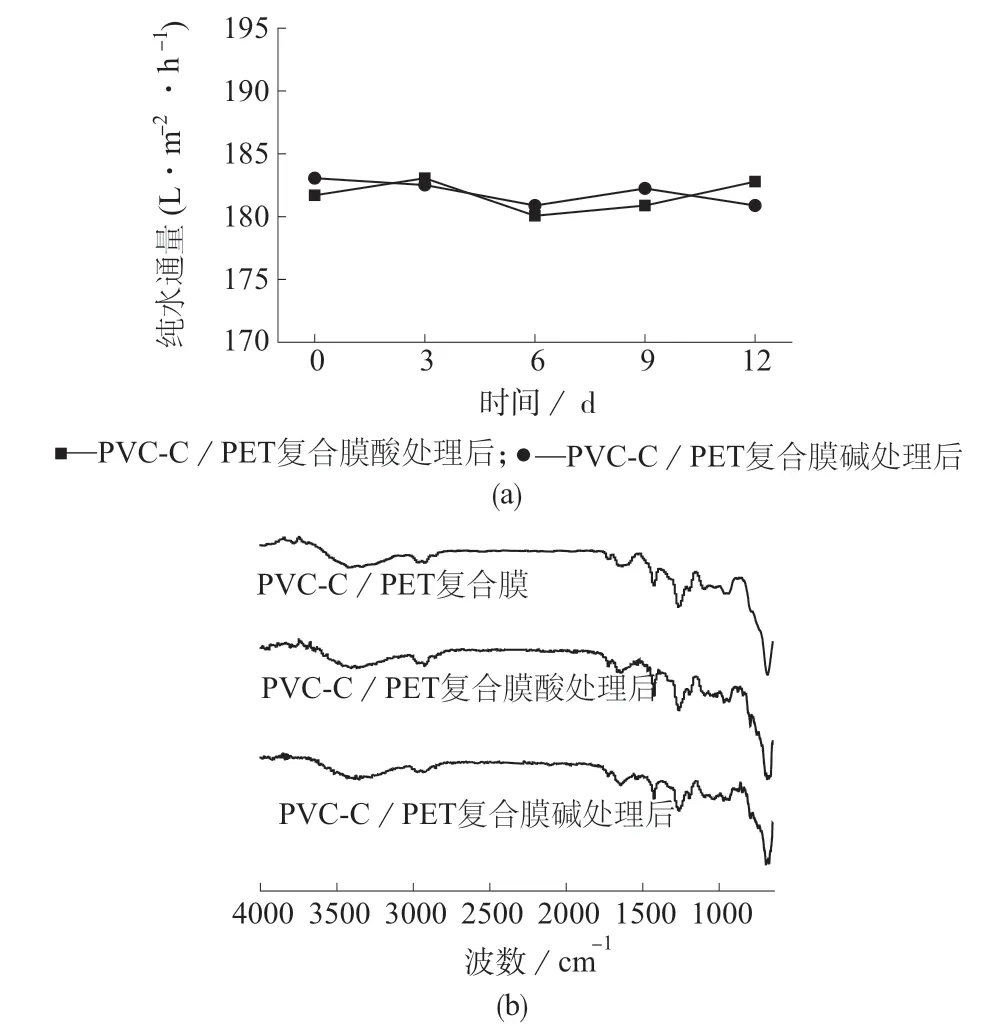

化学稳定性测试:分别在0.1 mol/L 的HCl 和NaOH 溶液中进行化学稳定性试验。PVC-C/PET复合膜在HCl 或NaOH 溶液中浸泡3 d;后将膜从溶液中取出,用去离子水彻底冲洗,并测量PVC-C/PET 复合膜的透水性能;之后从膜池中取出膜,浸泡在溶液中3 d 后再进行透水性能测试。上述试验共重复5 次。对PVC-C/PET 复合膜进行酸碱处理后,采用ATR-FTIR 对复合膜的表面进行分析。

2 结果与讨论

2.1 非织造布结构分析

PET 非织造布中纤维之间相互交错、堆砌,无规则排列,形成一种杂乱的三维立体网状空间结构。表1 列出三种不同结构的PET 非织造布的参数。密度越大的非织造布,厚度越小,表面越光滑,这是因为密度大的非织造布纤维被压得更紧实,纤维之间缠结更多。相反,密度小说明纤维之间的缠结较松。

表1 三种非织造布的主要参数

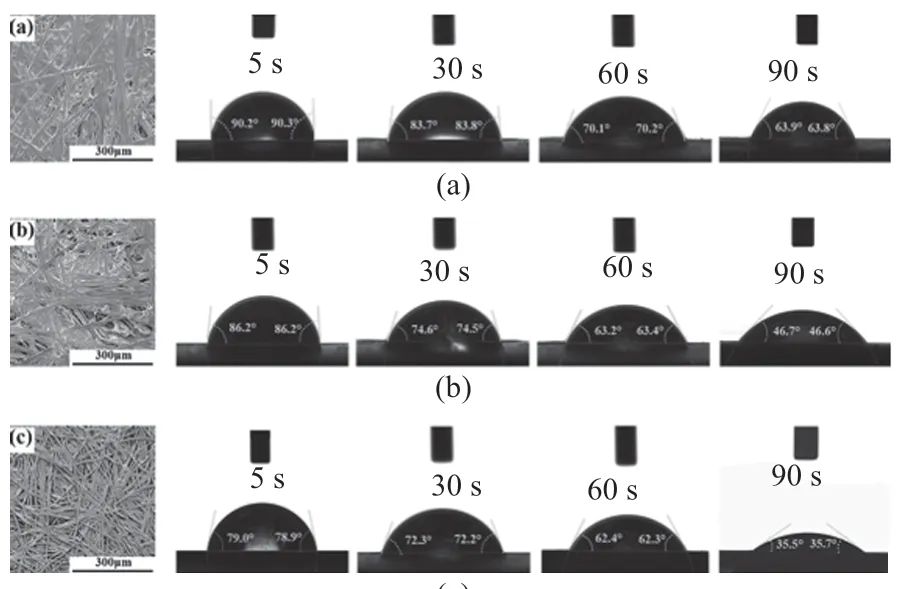

图2 为三种PET 非织造布的表面结构及接触角。从图2a,2b 和2c 明显可以看出,密度较大的非织造布A 和B 的纤维之间的交联程度大于密度较小的非织造布C。三种不同结构的PET 非织造布制得的膜的接触角随时间的变化如图2a,2b 和2c所示。密度较小的PET 非织造布的接触角比密度大的PET 非织造布的接触角小,润湿得更快。这是因为A 型和B 型PET 非织造布纤维交联度高,纤维之间的连接点较紧实,可能导致水滴不容易铺展和润湿[10]。C 型PET 非织造布的纤维交联度低,纤维之间的连接点较松,水滴更容易铺展和润湿。非织造布的三维立体网状空间结构有利于加强颗粒的分散、截留与捕集作用,使得非织造布也具有一定的过滤效果,但它并不能截留微米级以下的污染颗粒。

图2 三种PET 非织造布的表面结构及接触角

2.2 复合膜结构分析

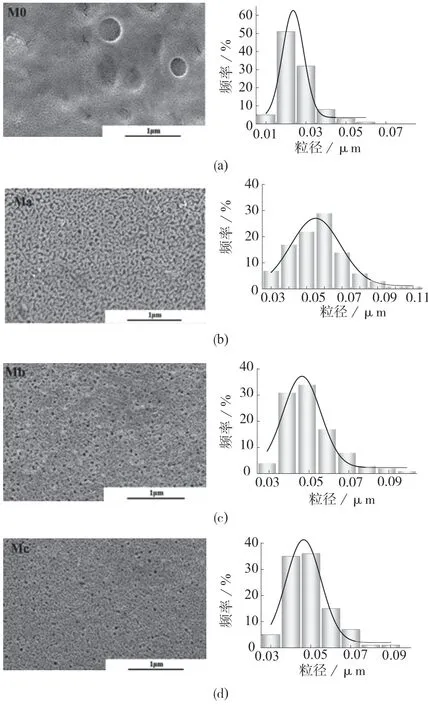

按照1.3 所述方法制膜,设置无支撑层的纯PVC-C 膜作对比实验。以非织造布A 型号,B 型号,C 型号制得PVC-C/PET 复合膜分别记为Ma,Mb,Mc。纯PVC-C 膜记为M0。图3 为纯PVC-C膜和采用不同结构的非织造布作支撑层的PVC-C/PET 复合膜的上表面的FESEM 图像。纯PVC-C膜M0 的表面比较致密,虽然有孔存在,但是孔是不贯通的。而PVC-C/PET 复合膜的表面开孔程度增加,这是由于以非织造布作为支撑层,在相分离过程中膜的横向收缩较小,因此表面孔较多。

图3 纯PVC-C 膜和三种PVC-C/PET 复合膜的表面形貌及膜表面孔径分布

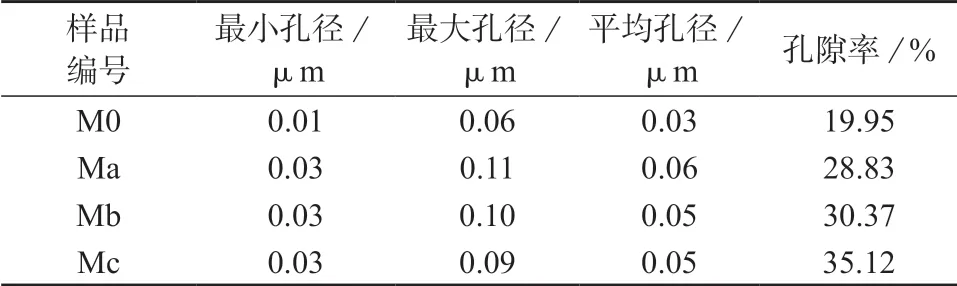

表2 为制备的膜表面的孔径、孔径分布及孔隙率。

表2 制备的膜表面的孔径、孔径分布及孔隙率

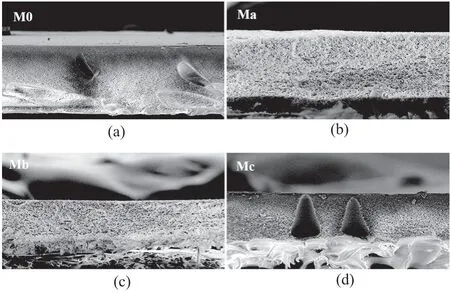

从膜的表面孔径分布情况可以看出,M0 膜的孔径分布较窄,采用非织造布作支撑层后孔径分布变宽,但随着支撑层非织造布密度的降低,PVC-C/PET 复合膜的孔径分布逐渐变窄,说明C 型非织造布作支撑层制备的PVC-C/PET 复合膜的表面孔径大小更均匀,过滤精度更高。由表2 可知,Ma膜具有相对较大的平均孔径(0.06 μm)和最大孔径(0.11 μm),其孔径分布比Mc 膜更宽;因此,虽然它可能促进较高的透水性,但膜的截留的精确度也相对较低。PVC-C/PET 复合膜的孔隙率都有所增加(见表2),其中膜Mc 的孔隙率最大为35.12%。这是因为以非织造布为支撑层,在相分离过程中横向收缩较小,因此孔隙率增大。此外,密度较小的非织造布能被快速润湿,导致聚合物浓度降低,这也可能会使孔隙率增加。图4 为纯PVC-C 膜和PVC-C/PET 复合膜截面的FESEM 图像。由图4 看出,几个样品的截面形貌主体都是海绵状结构,但也有差异。PVC-C/PET 复合膜Ma,Mb 和Mc 的海绵状结构更疏松。纯膜M0 的截面有一些不贯通的细长孔;PVC-C/PET 复合膜Ma 和Mb 的截面是完全的海绵状结构,这是由于以非织造布为支撑层,底部与水的交换速度变慢,阻碍了大孔的形成。而膜Mc 出现了一些不贯通的梨形大孔,这是由于C 型非织造布在凝固浴中更容易被水润湿,加快了溶剂和非溶剂的传质速度,导致了梨型大孔的形成。

图4 纯PVC-C 膜和PVC-C/PET 复合膜的横截面形貌

图5 纯PVC-C 膜和PVC-C/PET 复合膜的形成原理图

图5 为纯PVC-C 膜和PVC-C/PET 复合膜的形成示意图。在NIPS 法成膜过程中,铸膜液中的溶剂分子和凝固浴中非溶剂互相扩散,发生相分离。在相分离过程中,聚合物-溶剂-非溶剂三元体系处于热力学不稳定状态,铸膜液中的溶剂分子扩散进凝固浴后,聚合物链自发收缩趋向于热力学稳定状态[23]。因此,纯膜的厚度和面积都会收缩,出现“卷边”和“褶皱”。但在非织造布的支撑下,聚合物链的横向收缩受阻,只能纵向收缩。因此,制备的PVC-C/PET 复合膜只在厚度上有所减小,其表面平整,上表面开孔程度增加,内部海绵状结构疏松,孔隙率大,在一定程度上间接提高了膜制品的产量和质量。

2.3 复合膜性能分析

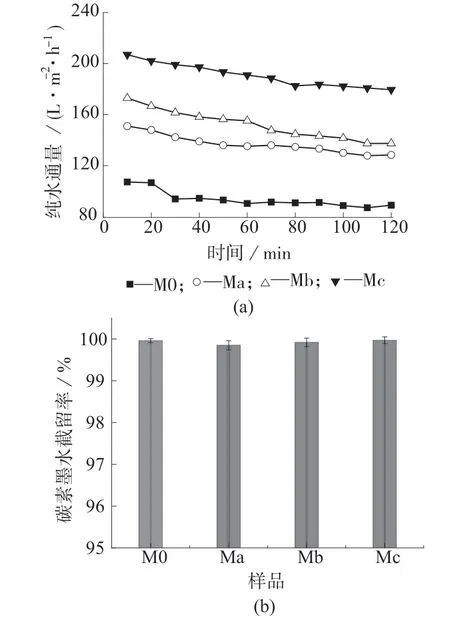

图6 为 在0.1 MPa 压 力 下,PVC-C 膜 和PVC-C/PET 复合膜的纯水通量和碳素墨水颗粒截留率。由图6a 可见,纯PVC-C 膜M0 运行2 h 的稳定纯水通量为88.49 L/(m2·h),而PVC-C/PET复合膜Ma、Mb 和Mc 运行2 h 的稳定纯水通量分别 为128.38,139.84,186.85 L/(m2·h)。PVC-C/PET 复合膜纯水通量的增加是由于孔隙率增加所致,同时采用非织造布作为支撑层极大提高了复合膜的耐压性能,从而膜运行的稳定性也有所提高。其中复合膜Mc 具有最高的纯水通量和最好的运行稳定性,与纯膜M0 相比纯水通量从88.49 L/(m2·h)提高到186.85 L/(m2·h),提高了211.1%,这是因为膜内部梨形大孔的形成减小了跨膜阻力。对碳素墨水悬浮液截留的分析结果表明,以PET 非织造布为支撑层对PVC-C/PET 复合膜的截留性能影响不大,截留率都保持在99%以上(见图6b)。

图6 PVC-C 膜和PVC-C/PET 复合膜的纯水通量、碳素墨水颗粒截留率

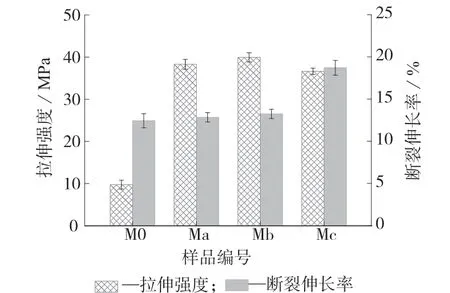

一般情况下,膜的孔隙率越大,力学性能越差[24-25]。但在非织造布的支撑下,一方面膜的横向收缩减少,孔隙率增大,导致较大的通量;另一方面显著提高了膜的力学性能。图7 为纯PVC-C 膜和PVC-C/PET 复合膜的拉伸性能。由图7 可知,膜M0 的拉伸强度为9.76 MPa,断裂伸长率为12.45%;膜Mc 的拉伸强度为36.63 MPa,断裂伸长率为18.74%。与纯PVC-C 膜相比,有非织造布作为支撑层的PVC-C/PET 非织造布复合膜的拉伸强度和断裂伸长率明显增大。

图7 纯PVC-C 膜和PVC-C/PET 复合膜的拉伸性能

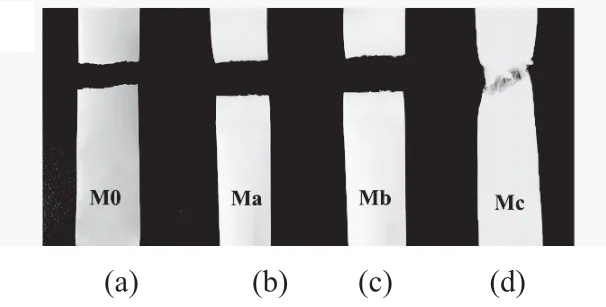

复合膜Mc 在拉伸断裂前存在屈服,其断口形貌如图8 所示,其韧性明显优于膜Ma 和Mb,这是因为复合膜Mc 的支撑层C 型非织造布的密度小,纤维间的交联点较松,受力时纤维间能发生滑移,不易突然断裂,间接延长了复合膜的使用寿命。

图8 纯PVC-C 膜和PVC-C/PET 复合膜的断口形貌

图9 为PVC-C/PET 复合膜Mc 的化学稳定性以及ATR-FTIR 谱图。由图9a 可以看出,长期浸泡在酸性、碱性环境下,复合膜Mc 的纯水通量变化不大。这说明PVC-C/PET 复合膜在酸性或者碱性环境中具有很高的耐用性。图9b 为复合膜Mc在酸/碱腐蚀15 d 后的ATR-FTIR 谱图,由图9b可以看出,复合膜Mc 的特征吸收峰没有明显变化。可以合理地得出结论,复合膜Mc 具有很好的化学稳定性,说明PVC-C/PET 复合膜具有良好的水处理实际应用前景。

3 结论

图9 复合膜Mc 的化学稳定性及ATR-FT-IR 光谱图

采用凝固涂层工艺和非溶剂诱导相分离法相结合的方法,以PET 非织造布为支撑材料,制备PVC-C/PET 复合微孔膜,简化了制膜过程,降低了成本。在相分离过程中主要考察了非织造布的结构对PVC-C/PET 复合膜结构及性能的影响,结果表明:采用密度较小、结构疏松的PET 非织造布作为PVC-C 微孔膜的支撑材料,由于其纤维间的交联度小,纤维之间的缠结相对较松,亲水性能较好,能快速被凝固浴中的水润湿,因此在制膜过程可以加快相分离;制得的PVC-C/PET 复合膜表面开孔度增加,截面出现梨形大孔,孔隙率增大,纯水通量与原膜相比提高了211.1%,对碳素墨水截留率保持在99%以上。此外,PVC-C/PET 复合膜的拉伸性能相对于纯PVC-C 膜明显增加,且非织造布独特的结构赋予其优良的韧性,使PVC-C/PET 复合膜更加适应大型水处理时的压力条件。在长期的化学稳定性试验中,PVC-C/PET 复合膜的纯水通量基本不变,且表面化学组分未发生变化,说明PVC-C/PET 复合膜Mc 在酸性或者碱性环境中具有很高的耐用性。