乙苯催化剂器内外结合的再生方式

刘维国

中海石油宁波大榭石化运行九部,中国·浙江 宁波 315812

1 乙苯及苯乙烯的发展趋势

苯乙烯是重要的有机化工产品之一,目前主要生产方法有乙苯脱氢及苯乙烯-环氧丙烷联产法(PO/SM)。2017年苯乙烯全年产能达到了539 万t,2018年又增加268 万t 新产能,包括中国的青岛碱业50 万t/a、安徽昊源26 万t/a、大连恒力72 万t/a 和荣盛石化120 万t/a,同时装置开工将维持高位。目前市场大部分采用的乙苯脱氢法。

作为苯乙烯的重要生产原料乙苯,其生产技术也因此突飞猛进的发展.苯与乙烯在分子筛催化剂上进行烷基化反应是生产乙苯的一种著名的方法。通常烷基化反应在一个多段反应器中进行,涉及以段间注入乙烯和苯,将苯和乙烯的原料流至反应器床层前部,从该反应器产生单烷基苯和多烷基苯混合物的产物。当然,主要的单烷基苯是所需的乙苯产物。妻子,多烷基苯包括二乙苯、三乙苯和二甲苯。在许多情况下,操作烷基化反应器时结合操作烷基转移反应器,以通过多乙苯与苯的烷基转移反应产生额外的乙苯。在一个流程中烷基化反应器可与烷基转移反应器,所述流程包括一个或多个用来回收乙烯、乙苯和多乙苯的中间独立段。

烷基转移也可以在最初的烷基化反应器中发生。这样在烷基化反应器的段之间注入乙烯和苯不仅能产生额外的乙苯,而且能促进烷基化反应器中的烷基转移,该反应器中,苯和二乙苯通过歧化反应生成乙苯。

随着时间推移,催化剂开始失活。烷基化反应是一个伴随在催化剂床层沉积焦的放热反应。失活程度通过判断从反应器进口侧到出口侧逐渐通过催化剂床层的放热量来确定。

通过使用AlCl3-HCl 作为反应催化剂,利用苯和乙烯进行烷基化反应来生成乙苯。目前该方法的工艺研究和商业化已经发展了80余年。生产乙苯主要的方法如下有AlCL3法,Alkar法、Mobil-Badeger 气象法、FAU 分子筛液相苯烷基化法、β 分子筛催化剂液相苯烷基化工艺、MWW 分子筛液相苯烷基化法等[1]

2 UOP 制乙苯催化剂的使用条件

Lummus/UOP 技术苯/乙烯制乙苯主要采用的是EBZ500、EBZ-100 催化剂作为烷基化反应和烷基转移反应的催化剂。催化剂结构为β 分子筛。属于液相法制乙苯的工艺。其中烷基化反应器采用两段床层设计,要求分段控制温升,床层之间采取绝热处理,苯与乙烯在反应器中进行液相烷基化反应。其反应条件如下:温度在232~316 ℃,压力为 2.78~6.98 MPa,苯的空速基本为 2~10 h-1,苯为过量进料,其苯烯摩尔比 4~10。该工艺乙烯的转化率接近 100%,乙 苯 的 收率在 99% 以 上[2]。EBZ-500、EBZ-100EB 催化剂规格为氧化硅质量分数为60%~70%,氧化铝质量分数为20%~30%,氧化钠质量分数为0%~2%,堆密度为0.63 t/m3。该催化剂价格昂贵要求每两年进行再生一次,再生效果非常重要期望使用寿命为8年。

3 催化剂失活及再生机理

催化剂按失活机理分为中毒、结焦炭和烧结。烧结导致催化剂永久性失活,而结焦使催化剂暂时失活。暂时性失活(或中毒)可通过再生而恢复活性。结焦是酸性分子筛催化剂失活的主要原因。不同类型的分子筛具有不同的孔道结构,沉积在分子筛上的焦炭分布与化学组成不仅与结焦形成的反应机理有关,而且在很大程度上还取决于分子筛的孔道结构。

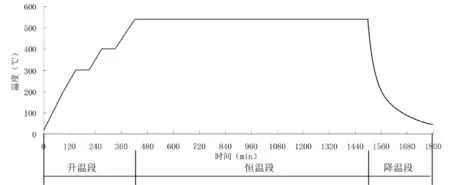

图1 催化剂再生

对于因结焦失活的酸性分子筛催化剂,其再生方法主要有烧炭再生和溶焦再生,按工艺分类有体内再生和体外再生。烧炭再生是将失活催化剂在载气存在条件下逐步升高温度,焙烧除去积炭,恢复催化剂活性。升温速率和焙烧温度对再生催化剂性能具有明显的影响。升温速率过快,或者焙烧温度过高,会影响催化剂的骨架结构及形貌,不仅无法实现催化剂的再生,甚至会导致催化剂完全失活,无法再生。载体主要有氮气、空气和氦气、臭氧等。

4 器外再生

以往工艺包设计为器内进行再生,提供一种对失活的β沸石催化剂进行再生的方法,特别是用C2-C4 的烷基化剂对在芳族发明底物的烷基化过程中失活的稀土促进的β 沸石催化剂进行再生的方法。,提供已在烃转换反应中被催化剂上沉积的焦炭失活的β 沸石转换催化剂。所述焦具有多孔特性,其范围从相对多孔的组分到相对少孔的难熔焦组分。催化剂在基本无氧的惰性气氛中加热到超过300℃。随后,将包含含氧气体(较好是空气)与惰性气体(较好是氮气)的混合物的氧化性再生气体供给催化剂床。所述再生气体在高于最初加热温度下将至少一部分的相对多孔焦组分氧化,产生的放热量移动通过催化剂床持续供给再生气体,导致沸石催化剂除焦,同时使再生气体的温度和氧含量中至少一个逐渐升高,使焦的少孔组分氧化,产生的放热量移动通过催化剂床[2]。随再生过程持续进行,供给的再生气体的氧含量或温度中至少一个超过了前面供给的以氧化焦的少孔难熔组分的气体的温度或氧含量。通过降低再生气体的氧含量并在降低的温度下通入惰性气体通过催化剂床来完成再生过程。

再生气体通入至少在500℃,较好约为525~575℃的催化剂床,再生气体的氧含量从较低含量增加升高到明显较高的水平。再生气体是空气和氮气的混合物,再生过程通过在至少500℃温度初始通入氮气开始。加入少量的空气使最初的空气含量不大于5%体积[1]。在再生过程的最初阶段,相对多孔的焦组分被氧化。在再生过程的后面阶段中,空气含量增加到40~60%重量范围,较好约50%重量的氮,少孔的更难熔的焦组分被氧化。

在与用C2-C4 烷基化剂对芳族底物烷基化结合来进行再生过程。一个特定应用涉及制备乙苯。制备乙苯可以在气相、液相或超临界相中进行。优选在液相或超临界相进行烷基化反应来制备乙苯。本发明在这方面提供了加入β 沸石烷基化催化剂的催化剂床的烷基化反应区。较好地,β 沸石用镧或铈进行促效。更好地,β 沸石催化剂是铈促进的催化剂,其二氧化硅/氧化铝摩尔比在20~500 范围内,更好为50~200。铈促进的β 沸石催化剂的铈/铝原子比值在0.5~1.5 范围内。

将含苯的芳族原料供给在反应区进口侧的催化剂床,还将乙烯供给所述反应区进口侧的催化剂床。烷基化反应区在苯处于液相或超临界相,较好在超临界相的温度和压力条件下操作,使苯通过放热反应乙基化,产生的放热量按从反应区进口侧到反应区出口侧的方向通过催化剂床。连续供给苯和乙烯,直到放热量穿过催化剂的主要部分。之后,停止供给乙烯和苯,在反应区中供入惰性气体,提供反应器的温度条件是最初温度低于烷基化反应过程结束时的温度条件。较好地,在停止向反应区供入乙烯和苯时,先停止供给乙烯,再停止苯的供应。随后开始通入惰性气体,反应区的温度上升,将包含氧和惰性气体混合物的氧化性再生气体供入催化剂床,产生的放热量移动通过该催化剂床。如前面所述含氧气体较好是空气,惰性气体是氮气。持续操作中,供给催化剂床的再生气体中氧/惰性气体的比例升高,以在升高温度下氧化焦。

再生温度最高达到500℃,EBZ-500、EBZ-100 型催化剂再生时需要达到600℃以上的温度才能彻底去除结焦或积碳。因此器内再生无法达到彻底除去结焦和积碳,更无法实现两年一再生的要求,乙苯选择性低于70%,会过多生成二乙苯或乙烯无法全部反应。EBZ-500、EBZ-100 催化剂失活的原因主要为积炭和碱性氮中毒。因此,再生过程中一方面要选择相对温和的再生条件,避免“飞温”等破坏催化剂的结构和形貌;另一方面要尽可能除去催化剂表面及孔道中活的积炭,疏通孔道,暴露酸位中心,恢复催化活性。再生过程要进行反复数次,最后达到高氧循环,进氧浓度10%,出氧浓度也为10%,温度为480-500℃,时间为24-48 小时/次。这样才能达到再生效果,实现延长催化剂使用周期。

焙烧再生简便易行,无需特殊设备,技术相对成熟,因此采用焙烧再生的方式进行EBZ-500、EBZ-100 催化剂再生。方式如下:采用在惰性气体气氛、120~300℃下体内脱附处理,在10%空气气氛、300~500℃下体内焙烧处理,在空气气氛、500~600℃下体外焙烧处理的多步再生方法,使由于积炭和碱性氮中毒而失活的分子筛催化剂活性恢复到新催化剂水平,并重新应用于工业化生产中。通过器外再生的催化剂在XRD 测试下,可以看出失活EBZ-500、EBZ-100 催化剂主体结构没有被破坏,仍为beta 分子筛,但X-射线衍射峰强度略有下降。再生EBZ-500、EBZ-100 催化剂XRD 谱图与新EBZ-500、EBZ-100 催化剂一致,如图2所示。

图2 催化剂在XRD 测试示意图

5 结语

采用UOP 液相方法下的烷基化催化剂EBZ-500、EBZ-100 催化剂失活的主要原因是积炭和碱性氮中毒。EBZ-500、EBZ-100 催化剂碱氮中毒不是永久性中毒,可以利用再生机理对其进行再生,恢复原有特性,可以540℃、空气气氛下焙烧,可实现失活EBZ-500、EBZ-100E 催化剂再生。但原有工艺流程的器内再生无法达到理想再生水平,建议采用器外再生和器内再生相结合的方法,可延长失活催化剂的再生周期。