300kt/a干气制乙苯装置运行分析及优化

陈 亮

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

随着国民经济的快速发展,我国石化行业得到了长足发展。利用催化干气中的稀乙烯直接与苯烃化的技术,国外早在20世纪50年代末就开始了研究和探索[1]。国内在二十世纪八九十年代由中国科学院大连化学物理研究所、抚顺石化公司等联合开发了催化干气制乙苯的系列技术[2]。以稀乙烯法生产乙苯,净原料成本比纯乙烯法低13%~15%[3],具有明显的利润空间和成本竞争力。

300kt/a催化干气制乙苯装置,采用中国石化自主知识产权的气相法干气制乙苯技术(SGEB),加工负荷弹性范围为60%~110%,年操作时间为8400h。该装置于2016年3月31日实现高标准中交,2016年6月投料试车取得一次性成功。

1 工艺原理及特点

稀乙烯制乙苯工艺原理是原料催化干气中的乙烯与纯苯在一定条件下于固定床分子筛催化剂上进行气相烷基化反应同时伴随副反应的发生,得到目标产物乙苯和副产物多乙苯。为了减少副产物进一步提高乙苯产率,将多乙苯与苯按一定比例均匀混合,返回烷基转移反应器进行液相烷基转移反应生成乙苯。整个过程主要发生了如下系列反应:

1) 主反应。

此反应是强放热可逆反应,反应热为1072.6kJ/kg,但在 0.8MPa,320~400℃条件下,正向反应(烷基化) 比反向反应(脱烷基)更为有利。

多乙苯和苯发生烷基转移反应生产乙苯,烷基转移反应进行的速率比烷基化反应慢,并且受化学平衡的限制,热效应基本为零。

2) 副反应。

在烷基化反应过程中,主要副反应是苯与丙烯反应生产丙苯,乙苯与乙烯进一步反应生成二乙苯和三乙苯等。

2 工艺流程

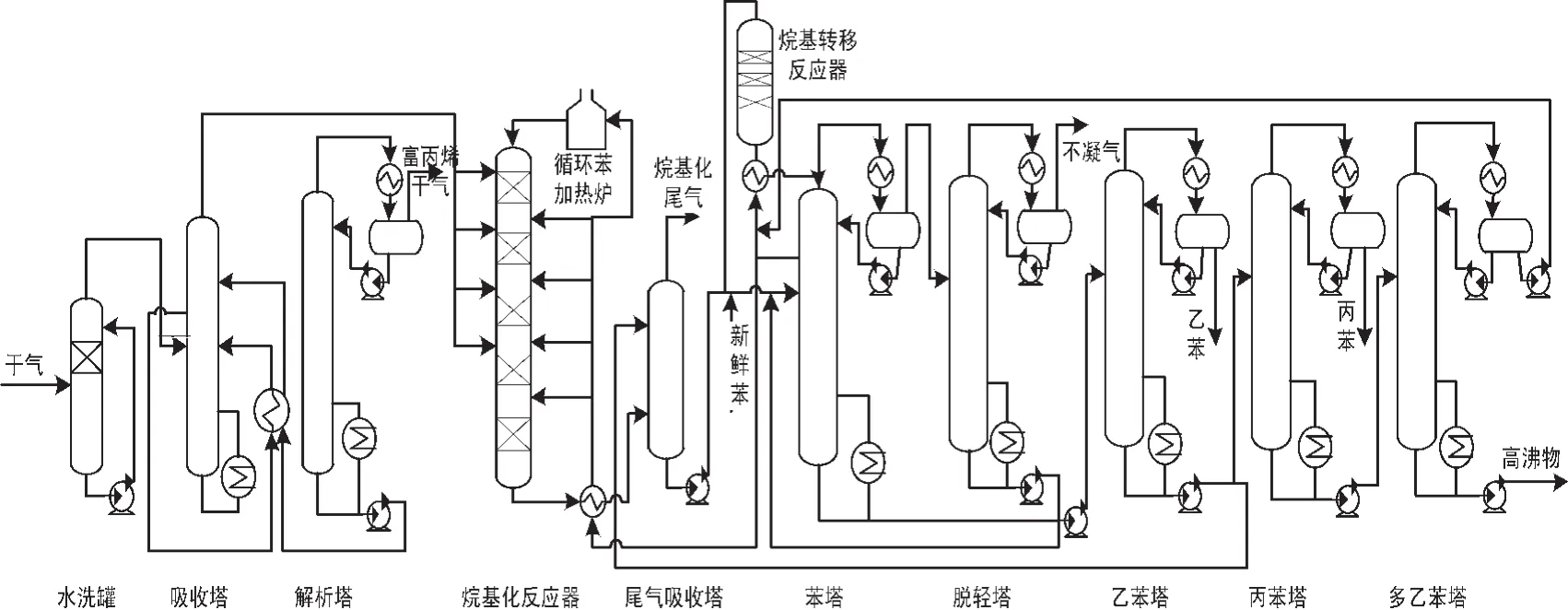

乙苯装置共分5个系统,即脱丙烯系统、反应系统、尾气吸收系统、产品分离系统、热载体系统,如图1所示。

图1 干气制乙苯工艺流程图

3 装置运行情况

该装置从2016年6月一次投料试车成功以后,装置一直平稳运行,随后对该装置进行全面标定工作,本文收集标定期间运行数据对干气制乙苯运行进行分析总结。

3.1 主要操作条件

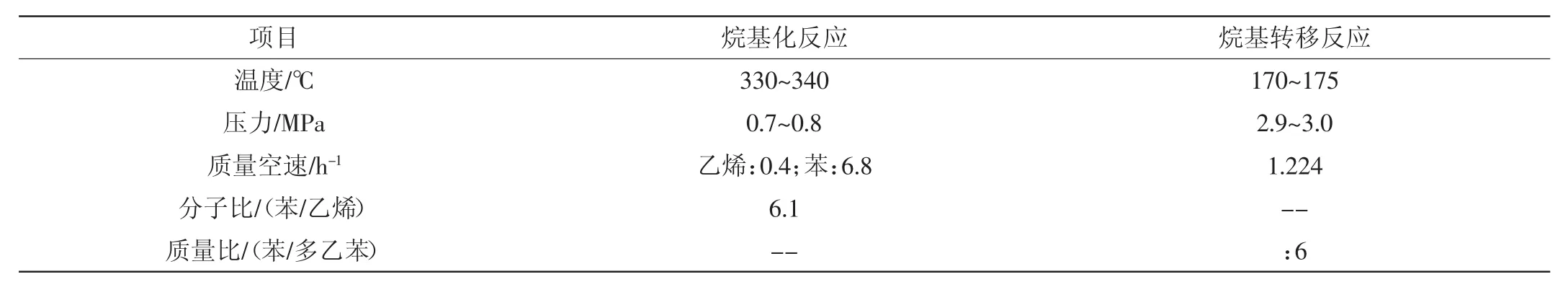

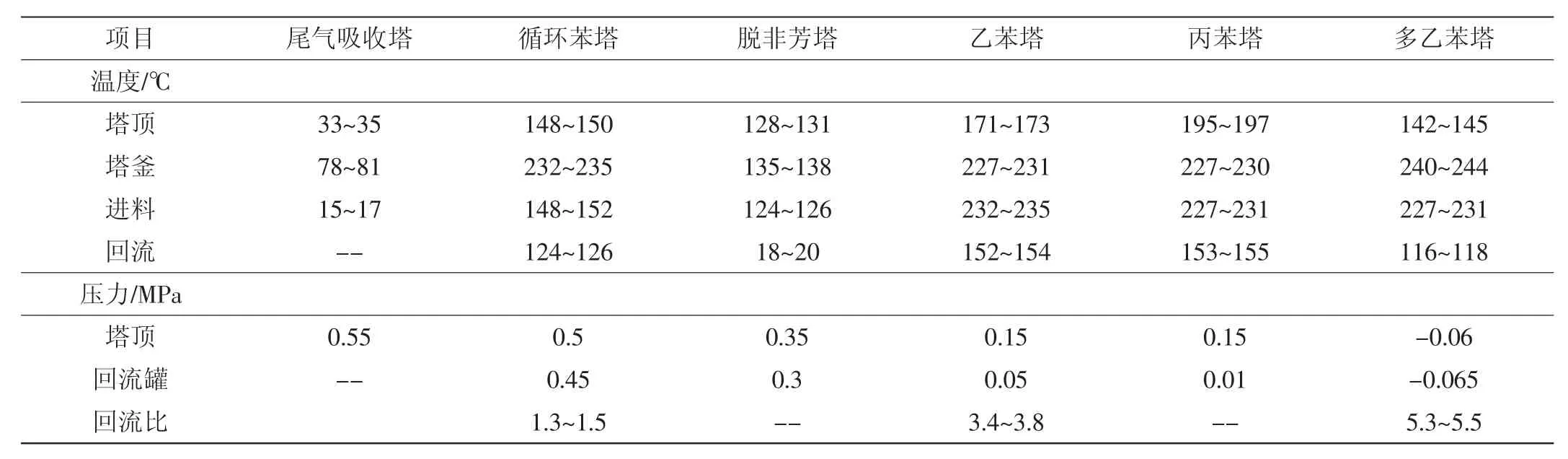

催化干气制乙苯操作条件见表1、表2所示。

3.3 产品质量

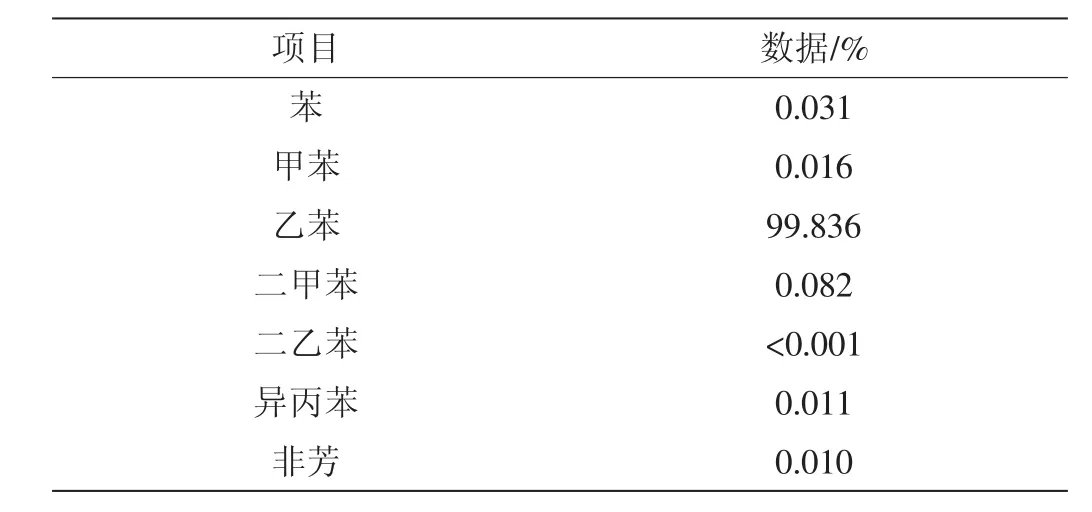

产品乙苯的组成见表3。由表3数据可知,乙苯纯度达99.836%,乙苯质量达到国家优级品的水平。

表1 烷基化与烷基转移操作条件

表2 乙苯单元分离部分操作条件

表3 乙苯产品的组成

3.4 能耗情况

乙苯装置能耗数据表如表4所示。

从表4知道,乙苯单元能耗比设计值低15 kg/t,主要由于1.0MPa蒸汽和燃料气优于设计值,同时进装置干气流量高达35000m3/h左右,生产负荷为设计负荷的119%左右,因此,乙苯装置能耗低于设计指标。

表4 乙苯装置能耗数据表

3.5 物料平衡

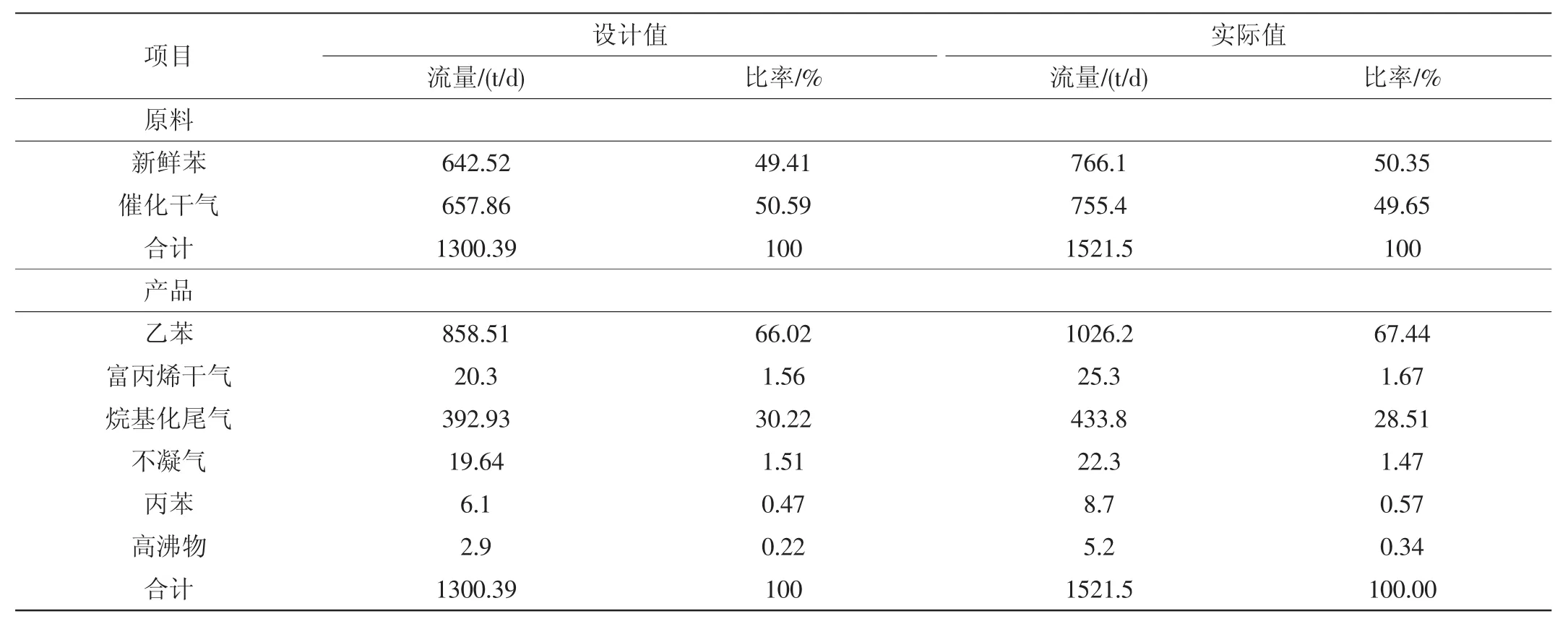

根据标定期间的实际运行数据所计算的物料平衡数据如表5所示。

从表5中数据可以看出,催化干气量一天比

表5 乙苯装置物料平衡表

设计值大100t,乙苯产量一天要高出168t,因此,乙苯装置负荷大概在设计负荷的119%。富丙烯干气和烷基化尾气都优于设计指标,而丙苯和高沸物高出设计值,主要是脱丙烯后崔化干气中丙烯含量较大,高于设计值300mg/kg,同时由于装置负荷较大所致。苯与乙苯的质量比为0.747,乙烯与乙苯质量比为0.272,从数据分析可知本装置苯和乙烯消耗均在国内同类装置中最好。

4 乙苯装置循环苯汽化升温过程的优化

同类型装置开工过程中在苯循环升温阶段,循环苯加热炉炉管振动大,出口温度波动大,系统升温慢等问题。与设计院反复论证,在循环苯加热炉前增置苯汽化器,提高进炉温度,转移苯汽化点,使苯纯汽相进入加热炉管,减少因汽液两相携带造成炉管振动大,苯循环升温期间操作平稳,缩短了装置开工时间,消除开工阶段安全隐患。

5 结语

1)该乙苯装置是目前国内最大催化干气制苯乙烯联合装置,装置运行平稳,乙苯产品纯度达99.836%,乙苯产品质量达到国家优级品指标。

2催化干气中乙烯含量较高,同时气量较大,乙苯装置负荷高达119%左右,苯和乙烯单耗目前优于国内同类装置。乙苯装置的综合能耗117.7kg/t优于国内其他同类装置。

3)设计上进一步优化,乙苯装置增设循环苯汽化器,避免液击现象发生,开工期间操作平稳,提高装置的稳定性,降低操作难度。