卧式三旋分离单元技术改造与安装

杨庆伟,彭健敏

(西安市三桥机电设备有限公司,陕西 西安 710065)

第三级旋风分离器(简称“三旋”) 是催化裂化装置能量回收系统的关键设备。中国石化镇海炼化分公司炼油一部300万t/a催化联合装置(三级旋风分离器分离单元) 于1998年投入使用。

2016年装置扩能为340万t/a。考虑到PT-Ⅱ型单管使用寿命一般为10年,且多次检修也发现部分旋风管排尘口有磨损。为保证三旋设备分离效率,确保烟机正常运转,准备对原有内件进行更新,整体更换三旋分离单元。

1 设备技术参数

此三旋系卧管式,外壳体尺寸 Φ6200×22746×24/18,内件直径 Φ4200×13742×14,内置PT-Ⅱ型旋风单管288根,由中国石化洛阳石油化工工程公司设计,西安市三桥机电设备有限公司负责制造、安装。设计压力0.35MPa,介质烟气、催化剂、隔热耐磨衬里厚度150mm,内件分离单元材质S30408,烟气入口直径Φ2100×24,出口直径 Φ2200×14。

2 改造原则

1)分离单元中,分离单管、锥形吊筒、中心管、连接封板、吊筒下锥体及下泄料管等部件,要按现有规范优化设计和制造;其几何尺寸与现役设备保证一致。

2)在分离单元中的吊筒下锥体内,新增设格栅,以防三旋顶部较大块衬里脱落,堵塞下泄料管。

3)在三旋壳体灰斗及锥体段内卸料口上方,新增设格栅,以防三旋筒体顶部、链接锥体处较大块衬里脱落,堵塞泄料口[1-2]。

3 改造技术方案

1)由于三旋外壳体完好,本次只改造三旋设备的内构件——分离单元。外壳利旧三旋更换方案分别为:

方案一:筒体上部环缝处打开(直径φ6200)

方案二:上部变径段处打开 (直径φ4950)

方案三:下部锥体段处打开 (直径φ4950)

3.1方案一

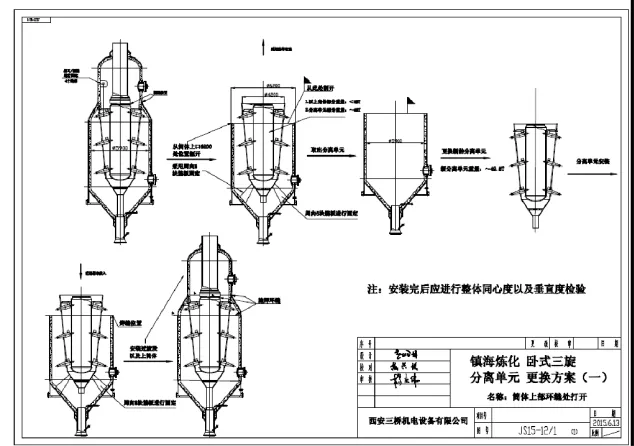

原三旋的288根PT-Ⅱ型单管,由于使用时间较长,已超过设计使用寿命。为了保证设备分离效率,确保烟机正常运转,重新制造三旋分离单元,对原有内件予以更新。整体更换三旋分离单元、下泄料管,并增设格栅。详见图1。

分离单元更新,详见图2。

此方案的优点是,在原筒体上部环缝处(直径φ6200)打开,拆、装内构件,重新组焊合口后,无十字焊缝,符合GB150.4-2011《压力容器制造、检验和验收》第6.5.5.d)条“不宜采用十字焊缝”。

图1 方案一示意图

图2 分离单元更新图

现场施工周期≤22天。此外,内件更换方便,快捷;在制造厂内一次性按新造的PT-Ⅱ单管的压降试验数据设计排列的“布管图”安装好分离单管,制造质量有保证。上部质量约49t,更新的分离单元整体金属质量约49.5t。

改造内容由PT-Ⅱ型旋风管288套和锥型外吊筒、内吊筒三部分组成(件号9-0),是三级旋风分离器的核心和关键部件。其制造、安装质量的好坏,决定三级旋风分离器分离效率和整个催化系统正常运行的重要环节。

3.2 方案二

此方案的缺点是,在原壳体上部变径段处打开 (直径φ4950),拆、装完内构件,重新组焊合口后,会出现十字焊缝。

现场施工周期≤20天(焊缝相对缩短3.93m),上头盖重约45t。

3.3 方案三

此方案的缺点是,在原壳体下部锥体段处打开 (直径φ4950),拆、装完内构件,重新组焊合口后,也会有十字焊缝。

现场施工周期≤20天(焊缝相对缩短3.93m);切开的下锥体质量约10t。

鉴于方案二及方案三,存在一些不足之处,为保证设备在未来开车运行中的长期稳定,最后确定采用方案一。

4 质量控制

4.1 制造要求

1)分离单元制造过程中PT-Ⅱ型旋风管的制造与安装技术要求相当高:入口尺寸与筒体尺寸误差,必须控制在最小值的范围,排气管、锥体、返混锥的同轴度,由专用的工装夹具来保证完成。

2)另外一个难点在于旋风管的安装。旋风管的分布,按压降的大小自上而下分层排布,上下、左右相邻单管之间的压降差要小,应≤5%。旋风管需保证在同一个倾斜20°平面上,上下差别≤±0.25°。每一排入口的水平度和每一列的平行度的基准须进行严格控制,不得超标。所以一直以来,分离单元都是由制造厂整体完成后运抵现场。这样一来可大幅缩短现场安装时间。随着重油催化裂化装置处理量的提高,操作有时会发生设备短时间超温,造成热膨胀补偿困难。借此机会,对原补偿器进行更换,排除原补偿器因长期高温运转潜在的不利因素。

3)由于原设备为西安三桥公司制造,原则上仍由其在原三旋基础上负责单管的“布管图”排布设计,并把三旋内件双锥筒体、单管作为一个整体---分离单元与下泄料管(件号2-0) 一并供货。

4.2 制造实施

1) 连接封板 (编号9-6)。应与锥形吊筒(编号9-3)相应贴合部位曲率半径相同,以保证贴合。连接封板外径φ400mm,内径按实际形状切割并符合详图Ⅱ的要求。为此,技术工程人员,设计有“18层专用内孔激光切割数据表”及检验用样板。

逐个进行编号、标记检查,激光切割加工尺寸符合图样和工艺要求。

2) 喷涂。单管(编号9-7-0) 的防返混锥内壁及其两个槽口与单管的锥体下端200 mm高内壁,喷涂(底层Ni/Ai,耐磨层X-40) 硬质合金,厚度为0.2~0.3mm,显微硬度≥700HV。对此,喷涂采用干航空发动机部件技术,由专业单位施工完成,并附有相应检测报告。

喷涂过程中旋风管段不得变形。正式喷涂前应喷涂两件试样。将喷涂好的试样,用电炉加热到800°C,保温20 min,从炉中取出立即投入常温水中,此为一次热冲击试验。如此反复进行10次,然后进行目测检查,涂层不允许有裂纹、鼓包或脱落。

检验合格后再按相同工艺进行产品喷涂。中间还可随机抽检产品进行热冲击试验。

3)无损检测。锥形吊筒与中心管的对接焊缝要进行20%射线(RT)探伤Ⅲ级合格,执行标准NB/T47013.2-2015。锥形吊筒和中心管与单管之间的连接焊缝要进行100%渗透(PT) 探伤Ⅰ级合格,执行标准NB/T47013.5-2015。

4) (总图技术要求第4条)锥形吊筒和中心管的同轴度公差φ5mm,技术控制如下:

①椭圆封头(编号9-2) 成型后,其内外表面中心要标注、用钢针划好“十字线”,用于工厂内及现场框架上(设备壳体里) 吊中心线-“基准”(安装现场用);

②中心管(编号9-4)成型后(未与编号9-5过度段组焊前),在其上口向下100 mm内、外表面处,用钢针划上“环向线”-(组装水平)“基准”(安装现场用);在其外表面用钢针划16排纵线(组装单管Y-Y方向φ89升气管-基准)、18层环形线(用于:开单管升气管φ9孔位);开288--φ91孔,专用工具画线,专用样板检查,“专用工装”试开好的孔。

③ 锥形吊筒(编号9-3),其上口段向下200 mm外壁面、下口段向上100 mm外壁面,在画展开料扇形面时,就用钢针划好(组装水平)“环形线”-基准;在其外表面用钢针划16排纵线(组装单管Y-Y方向的锥体、筒体-基准);在“环形线”-基准上装专用挂线板,用于组装单管Y-Y方向防反混,标高定位、环向角度。

④中心管(编号9-4) 与锥形吊筒(编号9-3),其相对的标高、环向孔位的角度,采用“专用工夹具”来控制。

⑤ 单管与中心管(编号9-4) 及锥形吊筒(编号9-3)组装,采用锥形吊筒上的“专用挂线板”及单管固定“伞状夹具”,来控制。

5) PT-II型(右) 旋风器 (编号9-7-0) 单管组合件。

①筒体加工:尺寸、坡口、标记、成型,按图样及制造工艺。

②单管的入口角度(7°),其偏差≤0.5°,尺寸偏差≤±0.5mm。对此,采用对应的“角度专用夹具”来保证。

③ 单管 (件 1-0、2、3、4) 全长 (1340 mm)范围内,最大偏差≤φ1.5mm。对此,采用相应的“伞形夹具” (专利号201830687963.2)来保证。

④防返混锥(件1-0)两个槽口在A-A视图中的X-X轴方向,保证其在水平位置布置。对此,采用相应的“划线模具专用工装”来保证。

⑤ 单管中升气管同轴度≤φ0.5mm。对此,采用对应的“升气管组对专用工装”来保证。

⑥单管的芯管与风管的同心度偏差≤±0.35mm,全长不直度≤1.5mm。对此,采用相应的“管与管组对专用工装”来保证。

⑦压降试验。(总图技术要求第5条)每根单管必须进行压降测试,在相同气量下所测压降之差≤5%,安装单管时相邻单管的压降应接近,而且压降大的单管布置在上层,压降小的单管布置在下层。

对此,应按照SEEQ0023-2001《多管式旋风分离器单管压降测试方法》逐根进行压降测定,逐根打上红漆编号,记录其压降实测值。

6)主要装配技术举措。

①同一层单管应在同一水平面内,水平度公差5mm。

对此,技术工程组,设计了控制标高的“挂线板工装”及对应18层单管标高数据表(每层单管的防返混锥顶点与挂线板之间距),来控制水平度。

②相邻单管角度偏差≤0.5°。

a)尺寸放样后,同一层单管最外端 (防返混锥顶点),投影圆直径为φ4826mm(R2413),每层16根单管均布,相邻单管的连线 (弦长)为941.5±20.6mm,用环向“挂线板工装”来控制住。

b) 尺寸放样后,同一层单管最内端 (φ89升气管顶部),投影圆直径为φ2317.7mm(R1158.9),每层16根单管均布,相邻单管的连线 (弦长)为452.2±9.9mm,“挂线板工装”来控制住。

③单管的倾角偏差≤0.5°。

单管的倾角20°,单管全长1340 mm,对应直边高458.3±10.8mm。

注:该条与技术协议三第9条类同,既:安装时单管轴线与设计安装角度的偏差≤±0.1°,单管的倾角20°,单管全长1340 mm,对应直边高458.3±2.2mm;按此条(要求高着) 执行,采用“挂线板工装”来控制住。

4.3 整体组装

1) 锥形吊筒(编号9-3) 就位--吊装于8m深坑井中,找正后固定妥。

2) 单管(编号9-7-0) 就位--将预制的288根单管,从锥形吊筒(编号9-3) 上的(288-φ282)孔里,窜出来临时固定住。

3) 两大件组合一体:中心管(编号9-4) 与锥形吊筒(编号9-3),其相对的标高、环向孔位的角度,采用“四个方向定位的专用工装夹具”来控制固定好。

4) 四大件组合一体:单管(编号9-7-0)、链接封板(编号9-6)、锥形吊筒(编号9-3)、中心管(编号9-4),链接组装,采用锥形吊筒外壁面--上、下方的环向基准线安装的“专用挂线板”及单管固定专用“伞状夹具”,来完成装配。

5)焊接和检验,焊缝外观及尺寸符合工艺要求。

6) 表面钝化、包装/待运,按企业内控相应管理规范。

5 现场安装方案

1) 由三旋上端筒体环缝处切割,(见图1)需起吊能力不低于500t,起吊吨位50t、起吊高度不少于50m的大吨位在现场配合安装。

2) 将三旋上端(见图1) 从筒体段Φ6200处割开。其上部总质量约49t(含衬里),然后将内件(约49t)和下泄料管取出。

3)将新制作的内件、下泄料管更换,见图2。

4)将切割部分重新组焊好后,对其内部再进行补衬。施工周期20~25d。

6 结论

技术改造方案切合实际,满足图纸及用户检修现场安装要求。2016年,按此方案完成了镇海炼化分公司炼油一部催化联合装置三级旋风分离器分离单元及内构件的技术改造[3]。