鹅颈铰链设计要点研究

牛福春,刘旭

(中航沈飞民用飞机有限责任公司,沈阳110079)

0 引 言

鹅颈铰链组件是飞机的常见结构件,用于实现舱门、口盖等结构的旋转。相对于琴键铰链组件,鹅颈铰链组件在大曲率部位更有优势,适用于尺寸大的检修门,还具有方便结构密封、旋转轴线所在位置可设计性强等优点[1-2]。

对于鹅颈铰链组件,在优化旋转轴线位置、选择鹅颈铰链与铰链支座构型、确定鹅颈铰链与铰链支座连接方式、选用配套标准件、确定相关配合精度及设计间隙、确定标准件安装要求、防过打开设计、电搭接设计等方面,国内飞机设计部门往往缺乏系统的指导文件。本文对鹅颈铰链组件的几个设计要点进行了研究,包括旋转轴线位置的优化、鹅颈铰链与铰链支座构型的确定、鹅颈铰链与铰链支座连接形式的选择。给出了旋转轴线的合理创建步骤与优化方法。介绍了两种鹅颈铰链组件构型的特点与应用范围,对几种不同的连接形式进行了分类说明与对比分析,结合工程实例对几种鹅颈铰链与铰链支座的连接形式进行了重点探讨。

1 鹅颈铰链组件简介

如图1所示,鹅颈铰链组件包括3个主要部分:鹅颈铰链,铰链支座,以及连接二者的配套标准件。鹅颈铰链底座固定在需要旋转的结构上;铰链支座底座固定在开口周边的壁板、梁、框等结构件上。

图1 鹅颈铰链组件典型结构

鹅颈铰链与铰链支座连接用到的标准件类型包括关节轴承、带凸缘衬套、直衬套、扭转弹簧、螺栓、开槽螺母、开口销、平垫圈、沉头垫圈、杆部有孔平头直销、开口销等。不同旋转结构的鹅颈铰链组件可能选用不同形式的配套标准件,即使同一旋转结构不同位置的鹅颈铰链组件也可能选用不同形式的配套标准件。单个需要旋转的飞机结构大多需要2~3个鹅颈铰链组件,不同位置的鹅颈铰链组件的旋转轴线应相同。

2 设计要点分析

2.1 旋转轴线的确定

旋转轴线可通过以下步骤创建(以矩形口盖为例,其他类似):1)向内偏移口盖外形面获得面A1;2)在口盖外侧作包含旋转轴线的平面A2;3)创建面A1与平面A2的交线L;4)确定口盖垂直旋转轴线的两个端面:面A3、A4;5)创建交线L与面A3、A4的交点P1、P2;6)创建过P1、P2点的直线,该直线即为旋转轴线。

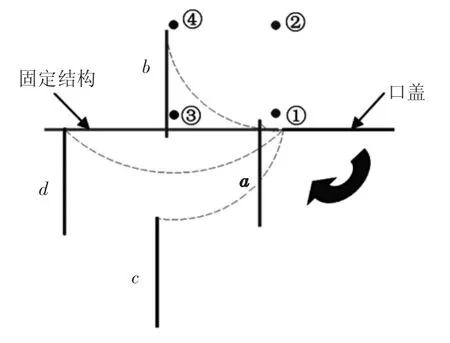

可能要多次调整面A1、平面A2的位置,以使旋转轴线满足口盖的打开角度、口盖在旋转过程中与周边固定结构的间隙等要求,还要使结构尽可能紧凑,质量轻。使用二维几何原理图设定边界条件和调整参数非常方便,可以利用CATIA草图工具创建二维几何原理图优化旋转轴线的位置[3]。

简单的二维几何原理图如图2所示,当旋转轴线在①、②、③、④位置时,口盖沿环行箭头方向旋转90°后的的位置分别在a、b、c、d处。从图中可以看出,旋转轴线位置越低、越远离口盖,越有利于避免口盖在旋转过程中与固定结构干涉。

图2 旋转轴线影响分析二维几何原理图

2.2 鹅颈铰链与铰链支座构型的选择

鹅颈铰链与铰链支座通常采用以下两种配套构型:1)构型1。鹅颈铰链为单耳结构,铰链支座为双耳结构,如图1(a)所示。2)构型2。鹅颈铰链为双耳结构,铰链支座也为双耳结构,如图1(b)所示。构型1结构紧凑,质量小,应用最广泛。构型2适用于仅布置1个鹅颈铰链组件的小口盖。

2.3 鹅颈铰链与铰链支座之间连接形式的确定

2.3.1 连接形式分类

按是否安装关节轴承划分成自调整式与非自调整式:1)非自调整式对鹅颈铰链与铰链支座中心线的同轴度要求高,旋转轴线必须平行于铰链支座中心线,可以在鹅颈铰链与铰链支座之间传递转矩;2)自调整式对鹅颈铰链与铰链支座中心线的同轴度要求低,旋转轴线可以与铰链支座中心线之间有一定夹角,但是只有在鹅颈铰链旋转到特定位置后才可以在鹅颈铰链与铰链支座之间传递转矩。

按是否允许鹅颈铰链沿旋转轴线方向相对螺栓移动划分成非夹紧式与夹紧式。对于旋转结构,采用非自调整式时,只能采用非夹紧式;采用自调整式时,既可以采用夹紧式,也可以采用非夹紧式,采用夹紧式可以限制关节轴承内圈与螺栓之间的相对运动。

按是否允许鹅颈铰链沿旋转轴线方向相对铰链支座移动划分成游动式与非游动式:1)非游动式可以限定旋转结构沿旋转轴线方向的位置,可以在鹅颈铰链与铰链支座之间传递沿旋转轴线方向的轴向力;2)游动式不能够限定旋转结构沿旋转轴线方向的位置,不利于在鹅颈铰链与铰链支座之间传递沿旋转轴线方向的轴向力。

2.3.2 连接形式选用

旋转结构尺寸较小,其上的鹅颈铰链组件数量不超过2个时,鹅颈铰链与铰链支座之间一般采用非自调整、非夹紧、游动式连接。

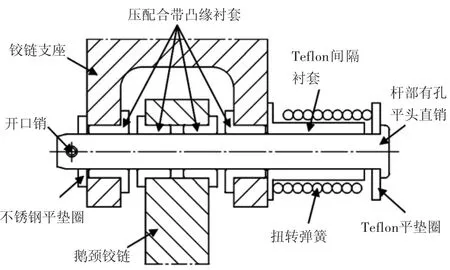

图3所示为国外某成熟机型口盖上广泛采用的一种非自调整、非夹紧、游动式连接设计,下面对其设计要点进行介绍与分析。

图3 一种非自调整/非夹紧/游动式连接结构

铰链支座上的衬套为铰孔型,材料为不锈钢;鹅颈铰链上的衬套为非铰孔型,材料为铝硅青铜。铰链支座上之所以采用铰孔型衬套,是为了保证铰链支座中心线的同轴度。如果口盖尺寸很小,其上只布置1个鹅颈铰链组件,铰链支座上也可以采用非铰孔型衬套。鹅颈铰链上之所以采用铝硅青铜衬套,主要是因为铝硅青铜具有高耐磨性。

扭转弹簧两端头套有热收缩管M23053/8-004-C,一端固定在铰链支座上,一端固定在鹅颈铰链上,可以控制口盖的打开角度与打开速度。

与扭转弹簧接触的间隔衬套与平垫圈材料为Teflon,Teflon具有极低的摩擦因数与良好的耐磨性,可起润滑作用,力学性能优异,还具有不导电、抗老化、耐腐蚀等良好特性。目前,Teflon产品在国外民用飞机上已有广泛应用,在国产民机上的应用范围有待提高[4]。

为了限制鹅颈铰链沿旋转轴线方向的位置,根据实际间隙情况在铰链支座衬套与鹅颈铰链衬套之间增加垫片,垫片的材料也为Teflon。只在鹅颈铰链组件的单侧增加垫片;如果旋转结构上有2个鹅颈铰链组件,只在1个鹅颈铰链组件上增加垫片。

旋转结构尺寸较大,其上布置的鹅颈铰链组件数量超过2个时,鹅颈铰链与铰链支座之间一般采用自调整式连接。同一旋转结构上的多个鹅颈铰链组件如果都采用非游动式连接,装配时会有过定位问题;如果都采用游动式连接,不能够限制旋转结构沿旋转轴线方向的自由度,不利于传递旋转结构与其支持结构之间沿旋转轴线方向的轴向力。因此,尺寸较大的旋转结构上的鹅颈铰链组件一般组合采用非游动式连接与游动式连接。

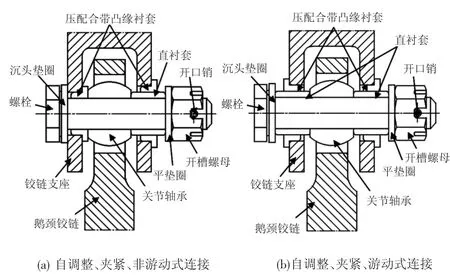

国外某成熟机型APU舱门为双扇对开结构,单扇APU舱门上布置3个鹅颈铰链组件,中间鹅颈铰链组件采用自调整、夹紧、非游动式连接,如图4(a)所示;其余2个鹅颈铰链组件采用自调整、夹紧、游动式连接,如图4(b)所示。下面对这两种连接设计的设计要点进行介绍与分析。

铰链支座上的衬套为铰孔型,材料为不锈钢。滑动衬套选用的是直衬套,也可以选用带凸缘衬套。

自调整、夹紧、非游动式连接中,鹅颈铰链上的关节轴承通过直衬套与螺栓组夹紧到双耳铰链支座的1个耳片上,该耳片能够直接承受鹅颈铰链与铰链支座之间沿旋转轴线方向的载荷。

图4 某机型APU舱门鹅颈铰链与铰链支座的连接结构

自调整、夹紧、游动式连接中,铰链支座的2个耳片不能够承受鹅颈铰链与铰链支座之间沿旋转轴线方向的载荷。国内某型飞机APU舱门的鹅颈铰链与铰链支座之间采用了类似上述方案的连接设计,由于该舱门有沿旋转轴线方向的较大载荷,为了使采用自调整、夹紧、游动式连接处的铰链支座的耳片,也承受沿旋转轴线方向的载荷,在带凸缘衬套的凸缘与垫圈的间隙处增加了垫圈。非自调整式额外增加垫圈,门打开时鹅颈铰链上的衬套与额外增加的垫圈之间会有摩擦,不利于门打开;自调整式不会有这个问题,且对额外增加的垫圈没有耐磨损要求。

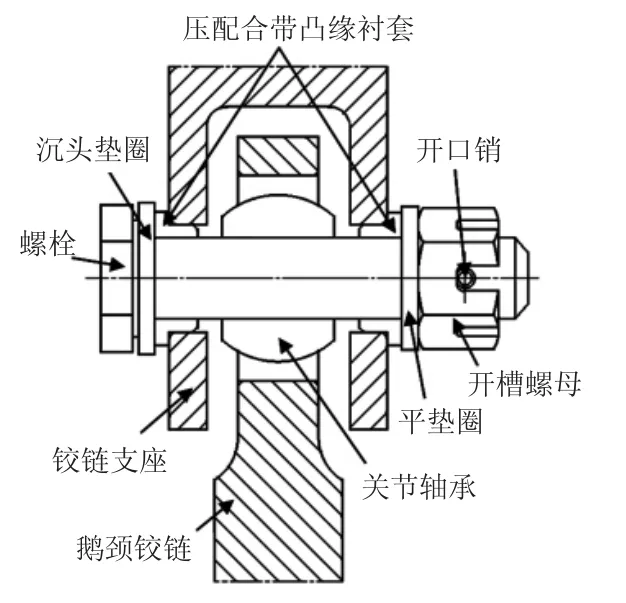

图4(b)中之所以采用夹紧式,是因为可以保证APU舱门打开或关闭时,关节轴承内圈不动,仅外圈相对内圈运动。图5所示的非夹紧式连接,不能限制关节轴承内圈与螺栓之间的相对运动,旋转结构打开或关闭时,关节轴承内圈有可能相对螺栓转动,关节轴承外圈也有可能相对关节轴承内圈运动。

图5 一种自调整/非夹紧/游动式连接

3 结语

1)使用二维几何原理图,利用CATIA草图工具创建二维几何原理图优化旋转轴线的位置。优化目标包括:满足旋转结构打开角度要求;满足旋转结构开闭时与周边固定结构的间隙要求等。2)旋转结构尺寸较小,其上的鹅颈铰链组件数量不超过2个时,鹅颈铰链与铰链支座之间采用非自调整、非夹紧、游动式连接。3)旋转结构尺寸较大,其上布置的鹅颈铰链组件数量超过2个时,鹅颈铰链与铰链支座之间采用自调整式连接。4)通过组合采用非游动式连接与游动式连接防止过定位。