一种风电联轴器胀紧套强度校核方法

王习林,秦中正,胡伟辉,彭浩坤

(中国中车 株洲时代新材料科技股份有限公司,湖南 株洲412007)

0 引 言

胀紧套联接是一种经过螺栓作用产生的抱紧力实现轴和机件联接的装置,具有结构简单、承载大、过载保护及在冲击载荷下性能优良等优点。在风力发电机组风电联轴器中,胀紧套主要用来传递转矩并提供过载保护作用,在整个风力发电机组中具有重要作用,所以对胀紧套强度的校核是保证风力发电机正常运行中极为重要的一环。胀紧套由外套、内套及螺栓组成,如图1所示。

图1 胀紧套与轴配合结果

承受内压和外压的胀紧套可简化为受压作用下的圆筒[1],强度计算一般常用厚壁圆筒理论,对于胀紧套的内部应力为平均应力,其应力的分布无法通过计算准确获得,而有限元分析的方式无法判定其有效性,因此本文对胀紧套进行理论计算及有限元分析的对比,与此同时对实际产品进行应力应变测试,验证有限元分析的准确性,得出有限元分析与实际应力应变测试结果较为接近,有限元分析结果具有较高准确性的结论。

1 胀紧套强度理论计算

对于厚壁圆筒的胀紧套,最大应力发生在内表面[2],因此强度校核只需校核内表面上的最大应力,且间隙越小,内表面上应力越大,故采用最小间隙进行计算。胀紧套内套除了承受内压和外压外,还承受扭转切应力。

定义各参数如下:a为强度校核时部件外径;b为部件内径;p1为部件内径所受内压;p2为部件外径处所受外压;d1为轴与胀紧套内套接触面直径;d2为胀紧套内套与外套配合面的平均直径;d3为胀紧套外套外径;di为部件任意位置处的直径;p1min为内套与轴配合面间隙最小时的压强;p2min为内套与外套锥面处的压强;d为螺栓直径,此处为16 mm;T为单个螺栓拧紧力矩,取235 N·m;f为螺栓摩擦因数,取0.12;n为螺栓数量;F为总的轴向载荷;W为内外套接触面正压力;β为锥面半角;μ为内外套接触面摩擦因数,取0.08;L为内外套接触面长度;E为弹性模量;R为内套与轴最小间隙;Δp为消除间隙所需压强。

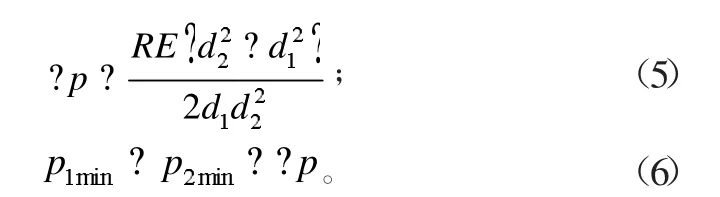

根据第四强度理论(Miss屈服条件)公式[3]:

当ρ为内径时,σi达到极大值,式(1)可简化为

根据力学公式及消除间隙法计算公式:

将各参数代入式(3)~式(6),可计算内外套接触面处压强p2min及内套与轴接触面处间隙最小时的压强p1min。

1)校核外套。外套圆锥面处受外压为零,内压为p2min,代入式(2),则外套最大应力为

2)校核内套。内套所受外压为p2min,内压为p1min,代入式(2),则内套最大应力为

扭转切应力计算公式为

式中:M为传递的转矩;

内套最大等效应力为

根据胀紧套各部件的强度校核,计算结果显示,外套最大应力为638 MPa,内套最大应力为427 MPa,均小于屈服强度(650 MPa)。

2 胀紧套有限元分析

2.1 有限元建模及说明

该有限元分析运用ABAQUS6.11软件进行计算,本文及分析中所采用单位系统为SI,即mm、N、MPa,胀 紧 套 内套、外套及轴的材料为42CrMo,所有单元采用C3D8R 单元模拟,单元数为82 105个,胀紧套有限元模型及网格模型如图2所示。

图2 胀紧套有限元模型及网格模型

2.2 载荷及边界条件

该模型有4个接触体,即胀紧套外套、胀紧套内套、螺栓、轴,四者之间均建立接触关系如图3所示。本分析中,胀紧套内外环及与轴的摩擦因数为0.08,螺栓摩擦因数为0.12。螺栓上施加预紧载荷(位移),对称面分别施加对称约束,胀紧套外套底部固定约束,如图4所示。

2.3 计算结果及分析

2.3.1 加载载荷分析

在螺栓预紧力载荷作用下,将施加力的载荷等效为螺栓的位移载荷,通过测试和估算不同预紧力下胀紧套内套和外套间位移(A尺寸变化量),A尺寸位置如图5所示,可得测试结果及估算结果如图6所示。从图6可知,计算提取的预紧力与测试结果误差在10%以内,计算模型与实际较为符合,可以用位移载荷替代螺栓预紧力载荷。

图3 接触关系示意图

预紧力的计算根据公式:T=F·f·d,式中:T为紧固力矩;F为预紧力;f为螺栓摩擦因数,取0.12;d为螺栓直径,该胀紧套选用螺栓为M16螺栓,等级为10.9级。当紧固力矩为235 N·m时,对应预紧力为122.4 kN。

2.3.2 螺栓预紧力为122.4 kN时的结构强度校核

根据2.3.1节计算结果,模型施加与螺栓极限预紧力122.4 kN等效的位移载荷,得到胀紧套各个部位的Mises应力分布如图7~图8所示。

从计算结果来看,胀紧套外套应力最大处为短锥面及螺纹口端面处,长锥面靠近螺纹口处局部,最大Mises应力654 MPa,胀紧套内套应力最大处在螺栓连接通孔端面处,为662 MPa,两者最大Mises应力均略超过屈服极限(≥650MPa),局部存在部分塑性变形,而内套锥面最大应力为420 MPa,锥面上应力小于屈服极限,未发生塑性变形。参考《胀套圆锥过盈联接的有限元数值分析》相关内容[4],胀紧套锥面两端局部塑性屈服符合该类产品应用实际情况,以不超过材料的抗拉强度(≥900 MPa)作为判断依据,说明胀紧套强度满足要求。

图4 有限元载荷及边界条件

图5 测试内外套间隙位移示意图

图6 A点位移与螺栓预紧力关系计算值与测试值

图7 122.4 kN螺栓预紧力下,外套的Mises 应力分布

图8 122.4 kN螺栓预紧力下,内套的Mises 应力分布

对比分析理论计算结果和有限元计算结果见表1,从表中可看出两者在内外胀套锥面的最大应力较为接近。

提取胀紧套外套环向应力(距离外套底端42 mm处),其应力值大小如图9所示,由分析可知,胀紧套外套在距离底端42 mm处环向应力大小较一致,约150 MPa。

表1 理论计算机有限元计算结果对比 MPa

3 胀紧套的应力测试

3.1 测试说明

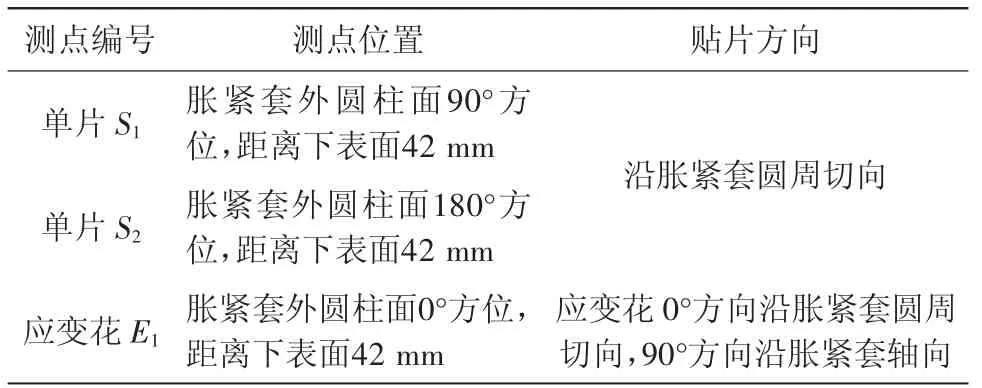

3.1.1 应变片粘贴及测点布置

砂纸打磨联轴器胀紧套试验件贴片处,去除表面氧化物,使贴片位置平滑并用酒精清洗,要求打磨方向与应变片丝栅方向成45°角左右。贴片时在应变片上覆盖聚乙烯薄膜并均匀滚压应变片,挤出多余粘接剂和气泡,贴片方向与主应力方向要求一致,贴片位置及圆柱坐标定义如表2和图10所示(胀紧套外圆面布置2个单向应变片和1个应变花测点)。

3.1.2 试验工况

通过转矩扳手对螺栓施加相应大小的紧固力矩,分三阶段依次加载:第一阶段加载转矩60 N·m;第二阶段加载1500 N·m;第三阶段加载235 N·m(相当于预紧力122.4 kN)。

胀紧套内外套均为42CrMo, 材料屈服强度为650 MPa,弹性模量E为207 GPa,泊松比μ为0.3。

图9 外套环向路径的应力曲线

表2 测点位置说明

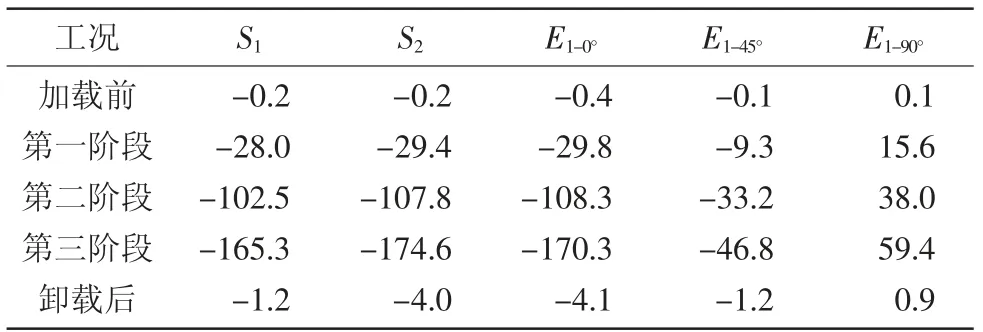

3.2 测试结果

测试时采集3组正常应变测试数据,先取每组数据中各载荷稳定时域曲线段的平均值,再取3组数据的算术平均值,得到表3所示应变测试结果。

在弹性变形范围内,对表3中应变数据进行计算,得到各测点在被测工况下S1~S2单片测点应力值,以及E1应变花测点主应力值和等效应力值,计算方法如下:

单个应变片应力根据σ=Eε,E 为207 GPa,泊松比μ为0.3,计算结果如表4所示,由表4可知,在第三阶段胀紧套外套圆周切向S1、S2、E1-0°的应力值分别为165.3 MPa、174.6 MPa、170.3 MPa,与有限元分析计算结果(150 MPa)接近。

图10 贴片测点

表3 各阶段下各测点的应变测试结果 10-6

表4 各阶段下各测点的应变计算结果10-6

4 结 论

1)对比分析理论计算结果和有限元计算结果表明,两者在内外胀套锥面的最大应力较为接近,内套最大应力约420 MPa,外套锥面最大应力约650 MPa,略高出屈服强度,远小于抗拉强度,在弹塑性变形阶段,但锥面两端局部塑性屈服符合该类产品应用实际情况。

2)对比分析实际产品距外套底端42 mm处的应力应变测试结果及有限元分析结果,表明实际测量结果与有限元计算结果接近,有限元分析结果有较好的准确性,可判断本文对胀紧套的有限元分析方法可作为风电联轴器胀紧套的强度校核方法之一。