基于多级基准坐标系的车身偏差诊断方法研究

李正平

(上汽通用汽车有限公司 整车制造工程部,上海201201)

0 引 言

尺寸控制方法就是研究如何控制尺寸的两大基本特性,即准确性和稳定性。准确性指的是产品数据偏离设计名义值的程度,而稳定性是指产品采样空间下的数据离散程度。产品尺寸控制的本质就是寻找导致上述两个尺寸特性发生不利变化的因素(即故障源),同时消除故障源以使尺寸偏差减少并符合产品质量标准的过程。

根据理论研究和现场经验,车身尺寸偏差的故障源主要被分为两大类:一类是工装定位失效,另一类是零件尺寸偏差。学者们针对尺寸控制进行了大量的研究并发表理论成果,其中具有代表性的,如吴贤铭教授提出的利用在线检测数据进行“2 mm工程”改进方法[1]。该方法提供了一套基于相关性的故障源诊断流程,以解决工装定位失效问题。工装定位失效主要体现在车身尺寸数据的稳定性变差,通常是由于定位元件缺失、磨损、松动等情况导致,可以通过工位维修、更换新元件等方式得以解决[2]。所以“2 mm工程”是一种有效分析解决车身尺寸稳定性问题的理论和方法。此外,国内针对尺寸准确性的理论研究以“白车身多工位装配偏差源诊断方法”为代表[6]。该理论建立了多层级的工装定位偏差和零件变形偏差累积模型来描述产品的尺寸偏差特性。但是,由于该方法需要对每个工位建立机理模型从而确定理论偏差值,再与实际偏差对比来判断工装是否存在异常,对机理知识要求高且操作复杂,因此很难在实际生产中应用[7-8]。

本文借鉴“2 mm工程”的偏差源诊断流程,基于车身装配焊接树的总成关系层次,尝试从总成系统内部坐标系判异的角度来简化模型,并给出一种现场可实施的分析方法。

1 2 mm工程在白车身尺寸控制中的应用简述

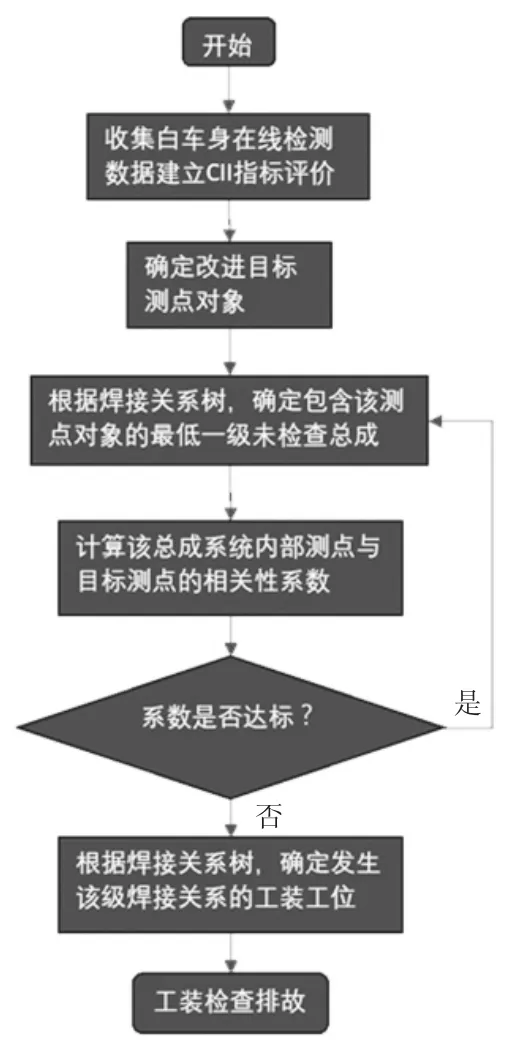

利用在线检测数据实现车身尺寸控制的“2 mm工程”,是基于车身内部总成之间的尺寸变化一致性与对应的焊接工装定位有效性,来确定工装定位失效的故障源。工装定位有效情况下,在该工位进行焊接的两个或多个总成之间形成了刚性连接,各总成系统下的关键功能测点尺寸数据的波动呈现较强相关性(相关性系数超过指定的阀值,在车身领域,通常阀值设为0.7)。反之,当两个或多个总成之间存在焊接关系,且总成系统内部关键功能测点尺寸波动的相关性低,则可以确定该焊接工位的工装定位存在失效(定位夹紧元件缺失、松动、磨损等)。该故障源诊断方法并非一次性完成,而是根据焊接装配树(如图1)的层级,从下至上逐级排查,直至发现相关性不符合标准的一级,则该级对应的工装可判为故障发生的工位(如图2)。

2 坐标系判异思路

图1 车身BOM示意图

图2 2 mm分析流程简图

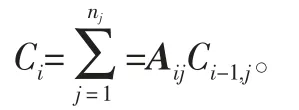

白车身由众多分总成按照装配树逐级焊装而成,每一个子级总成都可以视为拥有一个独立的坐标系(如图3)。工装焊接是将多个子级总成坐标系的相对位姿关系进行固化的过程。因此,通过检查某一级总成系统内部各子级坐标系的相对位姿关系,即可确认该焊接工装的定位是否存在明显偏差。任意一级总成系统的坐标系可以表述为

式中:Ci为第i级中一个总成系统坐标系;Ci-1,j为子级中第j个分总成系统坐标系;j取值1-ni代表第i级的该总成由ni个分总成系统组成;Aij为对应子级分总成系统坐标系在当前焊接关系中的位姿转换矩阵。

图3 多级总成坐标系示意图

对于任一分总成坐标系的确定可以通过图样定义的基准点来建立。如图4是一种典型的“一面两销”坐标系创建方式。

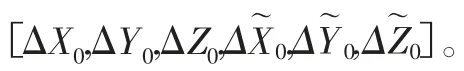

分总成系统内任意两个子级总成系统坐标系间相对位姿关系,由沿坐标轴移动和绕坐标系转动进行定义。设CA、CB为组成某总成的两个子坐标系,则两个子坐标系位姿关系为

图4 子坐标系创建方式(一面两销)

如果上式成立,则认为坐标系位姿无显著变化,如不成立,则认为坐标系位姿出现显著变化,工装定位出现明显偏差。式中的εt、εr为坐标系间平动、转动判异阀值,该值可通过稳定生产过程中的I-MR控制图获得。

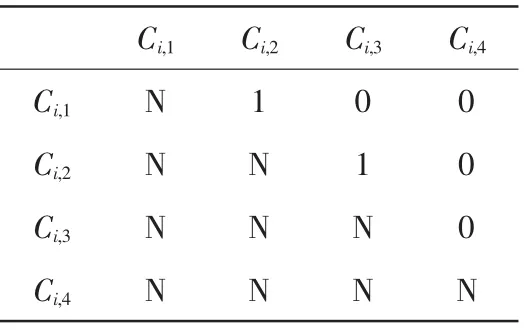

以上介绍了简单的两个子坐标系判异的基本算法原理,可将其扩展到总成系统或一个工装焊接工位。基于坐标系判异原理可建立包含任意两子坐标系关系的二维矩阵:如表1所示,0代表位姿关系正常,1代表位姿关系异常,N代表无判断需求。

随着计算机软、硬件性能的提升,可以建立一个包含所有总成级别关系在内的全局二维矩阵,一次性计算出所有的子坐标系间相对位姿状态。

表1 子坐标系矩阵偏差判异示例

3 尺寸偏差的故障源诊断流程

坐标系判异算法是对比实际测量数据和基准测点数据所建立的坐标系位姿之间的差异,根据工装定位的偏差状况来确定车身尺寸故障源发生的位置。车身尺寸偏差的另一个主要故障源是来料零件的变形。在子坐标系内部,可通过关键功能点的实际测量值与基准测点坐标的差值判断来料零件是否存在尺寸偏差。这一部分的判异原理和算法是比较常规的子基准转换理论,在此不做展开叙述。

图5 全局矩阵示意

通过子坐标系内部测点偏差判异,结合逐层的子坐标系间位姿关系判异,即可实现对于简化任务模型(工装定位偏差/零件变形)的问题识别和故障源查找。同时,参照“2 mm工程”的尺寸稳定性分析流程,可以建立一个以尺寸偏差问题为导向的故障源诊断流程,如图6所示。

图6 尺寸偏差诊断流程示意

4 结 语

本文依据“2 mm工程”在白车身尺寸控制中的应用以及多工位装配偏差源诊断方法,结合生产实际工作需求,提出了一种面向简化任务模型(即重点区分工装定位偏差和零件变形,同时诊断工装定位偏差故障源)的尺寸偏差源诊断流程,并且创新性地提出了用于判断工装定位状态的坐标系判异理论。坐标系判异理论适用于刚性结构零件总成,对于白车身小部分弹性结构件存在判断失真的可能。基于提出的尺寸偏差源诊断流程和坐标系判异理论,可以借助大数据分析系统和编程软件,开发一种自动化偏差源诊断工具,提高日常生产中的尺寸分析控制效率和质量,提升企业的尺寸控制能力。