石油树脂悬浮体调剖剂性能及其堵水机制

蒋 平, 郑 超, 葛际江, 张贵才, 裴海华, 孙铭勤

(1.非常规油气开发教育部重点实验室(中国石油大学(华东)),山东青岛266580; 2.中国石油大学(华东)石油工程学院,山东青岛266580; 3. 海洋石油工程股份有限公司设计院,天津300451)

水驱油藏调剖主要分为2种工艺[1-4]:对于油水层存在有效隔层的情况可以采用机械封堵的方法,主要使用封隔器和配水器分隔高含水层;对于油水同层的情况主要采用化学方法,通过向高吸水层注入化学剂,降低其水相渗透率,从而降低高吸水层位吸水量,改善吸水剖面。具有油水选择性的调剖堵水体系,如泡沫、冻胶、可动凝胶、CDG、乳化沥青、水玻璃、烷基苯酚乙醛树脂等,取得了较好的现场应用效果[5-12],但是传统的调剖剂如冻胶、泡沫等体系的耐温抗盐性较差,难以用于高温高盐地层,而无机沉淀类堵剂又不具有油水选择性。石油树脂因其原料丰富、价格低廉,且具有油溶性好、耐水、固体表面黏合性好等特点[13],用其改性物制备的乳液在胶黏剂、涂料、橡胶、造纸等行业中都存在广泛的应用[14-21]。由于其具有溶于油而不溶于水的特点可以实现调剖过程中的选择性堵水,但在常温下为油溶性固体颗粒,常规方法难以将其输送至井底并到达地层中去。笔者制备一种石油树脂悬浮体调剖剂,考察其封堵性能、选择性堵水性能,研究其封堵机制。

1 实 验

1.1 实验药品和材料

实验药品:阳离子聚丙烯酰胺(P832),阳离子度为32%,工业品;两性表面活性剂AB-12,质量分数为50%,工业品;石油树脂(C9),工业品。

实验材料:高矿化度盐水为塔河模拟地层水,其总矿化度220 g/L,Na+质量浓度为73 g/L,Ca2+质量浓度为11 g/L,Mg2+质量浓度为1.5 g/L,Cl-质量浓度为137 g/L,HCO3-质量浓度为0.18 g/L。

1.2 实验仪器

实验中用到的主要仪器有MCR 92流变仪(厂家德国Anton Paar);电子分析天平(精度分别为0.001 g和0.000 1 g);粉碎机;Winner 2000激光粒度分析仪(济南微纳颗粒技术有限公司);JJ-1精密增力电动搅拌器;数显油浴锅、水浴锅;平流泵;精密压力表(0~0.1 MPa);六通阀;中间容器;高温高压仓;显微镜;恒温烘箱;填砂管(长度为20.0 cm,管径为2.5 cm)等驱替设备。

1.3 实验方法

1.3.1 石油树脂的基本物理性质

按《石油沥青比重和密度测定法》(SH/T 8928-1988)测定石油树脂在25 ℃的密度,按《环球法》(GB/T2294)测定石油树脂的软化点,按《石油沥青溶解度测定法》(CB/T 11148-1989)测定石油树脂在柴油(130 ℃)和水(130 ℃)中的溶解度。

利用MCR 92流变仪测量石油树脂的高温流变性,主要步骤为:①将流变仪设置固定温度(110、120、130、140、150 ℃);②流变仪初始化设置零间隙;③称取0.5 g石油树脂颗粒装入高温样品槽中使其完全软化;④调节转子高度至与石油树脂样品间隙1 mm,刮样;⑤以恒定剪切速率(7.34 s-1)测量不同时间下石油树脂的黏度,以不同剪切速率测量石油树脂黏度,测量剪切应力随剪切速率变化关系,测量石油树脂的黏弹模量及黏性模量。

1.3.2 石油树脂悬浮体的制备方法

利用粉碎机将石油树脂颗粒粉碎,然后在塔河模拟水中加入稳定剂配置成水基的石油树脂悬浮体,悬浮体中石油树脂的质量分数为10%,稳定剂为0.2%AB-12+0.2% P832(均为质量分数,下同),以500 r/min的转速搅拌2 h制得稳定的悬浮体。

1.3.3 石油树脂的耐温性能分析方法

将制备好的石油树脂悬浮体分别放入不同温度的油浴锅中,利用Winner 2000激光粒度分析仪测量其粒径分布并比较不同温度下石油树脂的粒径分布。

将制备好的石油树脂悬浮体放入130 ℃高温油浴中,放置不同的时间(1、2、5 h)后用Winner 2000激光粒度分析仪测量其粒径分布并比较放置不同时间石油树脂的粒径分布。

1.3.4 封堵性能评价方法

(1)采用单填砂管模型评价石油树脂悬浮体对注入水的封堵效果,为了保证不同填砂实验的重复性,采用粒径范围0.55~0.83 mm的玻璃微珠充填长度为20 cm,截面积为4.906 cm2的填砂管,液测渗透率,在不同温度下注入1VP(VP为孔隙体积,注入速度为1 mL/min)石油树脂悬浮体后继续注塔河模拟水并测量驱替压力,计算封堵前后的渗透率。封堵率(RII)计算方程为

(1)

式中,kw1为封堵前渗透率,μm2;kw2为封堵后渗透率,μm2。

残余阻力系数(Rff)计算方程为

Rff=kw1/kw2.

(2)

采用上述粒径玻璃珠与填砂管。在130 ℃下将填砂管饱和柴油后测量驱替压力并计算其渗透率,注石油树脂分散体1VP封堵后,用柴油进行驱替,驱替至10VP后,测量驱替压力并计算渗透率及对油相伤害率。

(2)采用双填砂管模型研究石油树脂悬浮体对非均质储层的调剖效果,实验中采用2种粒径范围(0.55~0.83mm、0.18~0.25 mm)的玻璃珠分别充填两根长度为20 cm,截面积为4.906 cm2的填砂管,得到渗透率级差为3的平行管模型,在130 ℃高温下向平行管中注入不同孔隙体积的石油树脂悬浮体后用塔河模拟水驱替,计算封堵后的渗透率并测量注入水分流量。

1.3.5 高温高压形态

通过高温高压仓(加温加压到130 ℃和20 MPa)模拟地层盐水石油树脂吸附后的形貌,并通过显微镜进行观察。

2 结果分析

2.1 石油树脂悬浮体粒径分布

2.1.1 室 温

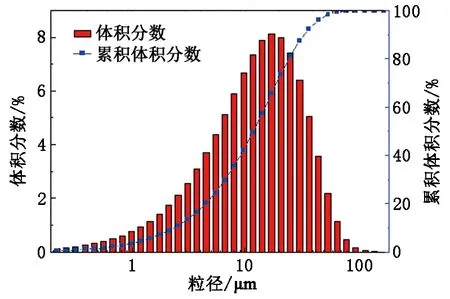

首先利用激光粒度分析仪测定石油树脂悬浮体的粒径分布的情况,实验结果见图1。可以看出,室温下该石油树脂悬浮体D50(中值粒径)为21.3 μm,D90为39.5 μm,其粒径分布较宽,粒径较大,适用于高渗地层或是大孔道的封堵。

图1 石油树脂悬浮体粒径分布Fig.1 Particle size distribution of petroleum resin suspensions

2.1.2 温度为60~90 ℃

将该石油树脂悬浮体放置在不同温度下热处理5 h后,测量其粒径分布,粒径分析结果见图2。

由图3可知,随着温度的升高,石油树脂的粒径有所增大,当温度从25 ℃升高到130 ℃后,石油树脂悬浮体粒径D50从21.3 μm 变为23.3 μm,D90从39.5 μm变为43.5 μm,但聚结程度较弱,粒径变化较小,说明其在高温高盐条件下具有较好的稳定性。

图2 不同温度下石油树脂粒径分布Fig.2 Particle size distribution of petroleum resin at different temperatures

2.1.3 温度为130 ℃

将该石油树脂悬浮体放置在130 ℃油浴锅中,放置不同时间,分别测量其粒径分布,粒径分析结果见图3。

图3 130 ℃时不同时间石油树脂粒径分布Fig.3 Particle size distribution of petroleum resin in different time at 130 ℃

由图3可知,放置5 h以内其粒径分布几乎未发生变化,该石油树脂悬浮体具有较好的聚结稳定性,可满足现场施工中的注入稳定性要求。

2.2 石油树脂封堵性能评价

2.2.1 不同温度对封堵性能的影响

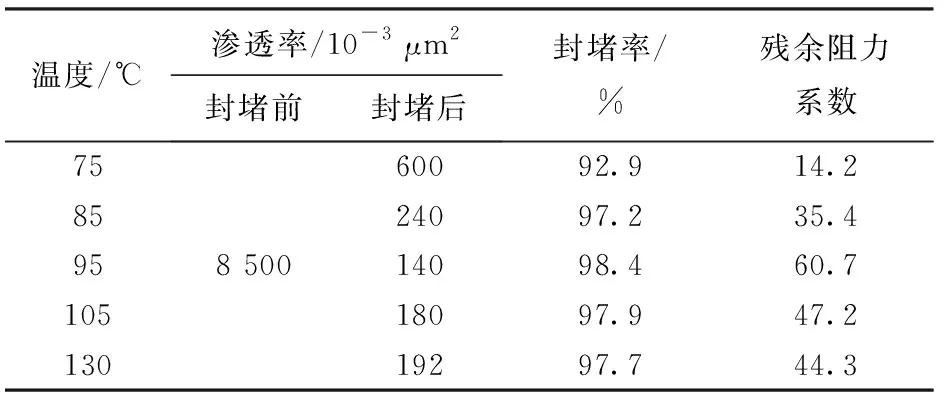

石油树脂的软化点反映了石油树脂软化或液化的温度,当温度超过软化点后石油树脂从固体转变为具有流动性的黏性体系。当地层温度小于树脂软化点时,石油树脂悬浮体主要依靠软固体的堵塞作用封堵孔道,当温度大于树脂软化点后,树脂主要依靠黏附在岩石表面降低渗透率,而树脂的封堵性能和使用温度的关系目前缺少相关的研究,本文中通过驱替实验研究软化点为91 ℃的石油树脂悬浮体在不同温度下的封堵性能。根据实验结果(图4)计算其在不同温度下的封堵率及残余阻力系数(表1),发现当石油树脂的软化点与实验温度接近时,石油树脂的封堵效果最好,封堵率高达98%以上,但其在其他不同温度下仍然可以表现出较好封堵能力,封堵率都在90%以上。

图4 不同温度下水驱压力与时间关系Fig.4 Relationship between water flooding pressure and water driving time at different temperatures

表1 不同温度下的封堵性能

Table 1 Plugging performance at different temperatures

温度/℃渗透率/10-3 μm2封堵前封堵后封堵率/%残余阻力系数7585951051308 50060092.914.224097.235.414098.460.718097.947.219297.744.3

2.2.2 双管封堵实验

采用级差为3的并联填砂管模拟非均质地层注入石油树脂悬浮体前后,高渗、低渗层位分流量的变化规律。结果表明,随着注入量的增加,高渗管与低渗管分流量的比值逐渐减小。注入量达到0.5VP时,高低渗流量比小于1,当注入量达到0.8VP时,石油树脂对低渗管造成伤害,说明悬浮体在进入高渗管的同时也进入低渗管,对高渗管和低渗管同时起封堵作用。因此建议根据地层的渗透率级差优选石油树脂悬浮体的注入量。

2.3 油水选择性

首先测定的石油树脂软化点及在柴油中和水中的溶解度见表3。从表3可以看出,高温下石油树脂在柴油中具有优异的溶解性,而在水中几乎不溶解,且随着软化点的升高,溶解性降低,这主要是软化点越高所用原料的馏程温度越低,非烯烃杂质含量越少,产物聚合度越大的结果。根据其油溶性和水溶性实验结果可以初步判断在地层条件下石油树脂悬浮体可以实现选择性封堵的要求。

表2 石油树脂悬浮体对非均质储层封堵效率的影响Table 2 Effect of petroleum resin suspension on plugging efficiency for heterogeneous reservoirs

表3 石油树脂基本物理特性

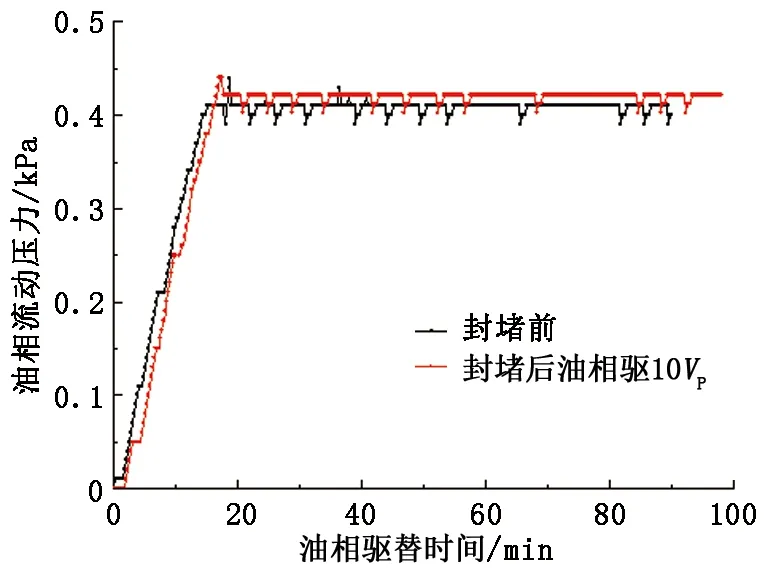

进而通过流动实验测定石油树脂悬浮体对油相的封堵性能,结果表明注石油树脂悬浮体前油相的注入压力为4.02×10-5MPa,注入1VP石油树脂悬浮体后,用柴油驱至10VP后,油相的注入压力为4.22×10-5MPa(图5),油相渗透率由8 500×10-3μm2变为8 050×10-3μm2,对油相的伤害率仅为5.29%。

图5 油相流动压力与驱替时间的关系Fig.5 Relationship between oil flowing pressure and oil displacement time

说明石油树脂对高含油饱和度区域的伤害较小,具有堵水不堵油的优势。

2.4 石油树脂封堵机制

2.4.1 高温流变性

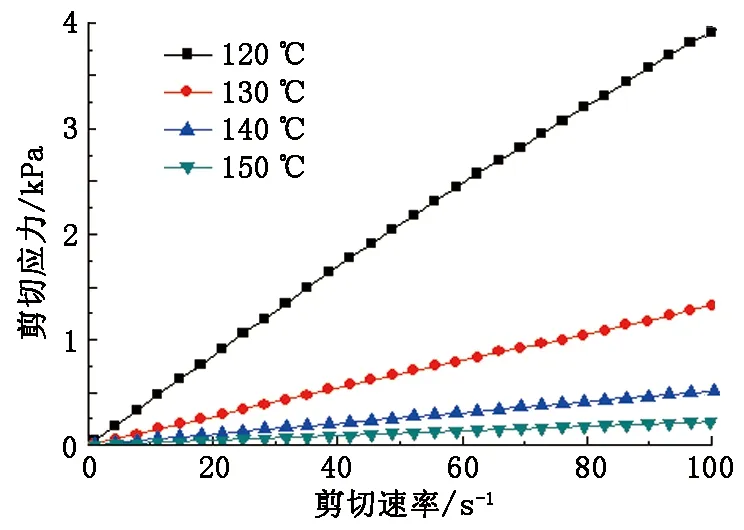

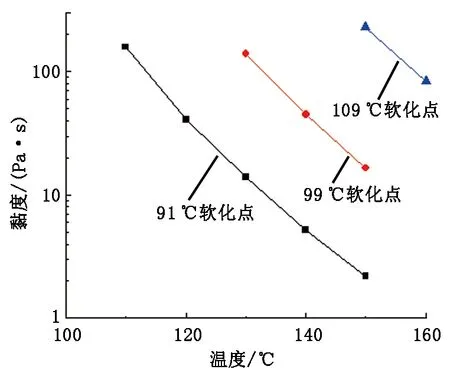

采用流变仪测定不同温度下软化点为91 ℃的石油树脂黏度随剪切时间和剪切速率变化及石油树脂的黏度随温度变化,结果见图6和7。

从图6和7看出,当温度大于软化点时,石油树脂的黏度不随时间和剪切速率的变化而变化,在110、120、130、140、150 ℃下的黏度分别为158、41、14、5.2、2.2 Pa·s,在其软化点以上温度越高黏度越小,且随温度升高黏度急剧下降但黏度下降速率越来越慢。说明石油树脂可以利用其较高的黏度吸附在岩石表面降低水相渗透率。

图6 石油树脂的黏度在不同温度下随剪切时间及剪切速率的变化Fig.6 Petroleum resin viscosity changing with shearing time and shearing rate at different temperatures

图7 石油树脂黏度随温度的变化Fig.7 Change of petroleum resin viscosity with temperature

测定不同温度下剪切应力随剪切速率变化及石油树脂的黏弹模量和黏性模量,结果见图8、9。

图8 剪切应力随剪切速率的变化Fig.8 Change of shearing stress with shearing rate

从图8和9看出,剪切应力与剪切速率线性相关且过原点,说明当温度超过石油树脂软化点后,石油树脂转变为牛顿流体,表现出高黏特性。测定3种软化点的石油树脂在不同温度下的黏度变化规律,结果见图10。

图9 模量与剪切应力对应关系Fig.9 Relationship between modulus and shear stress

由图10看出,99 ℃与109 ℃软化点石油树脂的性质与91 ℃软化点石油树脂的性质基本相同,石油树脂软化点越高,在同一温度下的黏度越高,109 ℃软化点石油树脂在150 ℃温度下的黏度高达230 Pa·s。

2.4.2 石油树脂在高温下的黏附性

将石油树脂悬浮体注入到地层后,在地层高温的作用下石油树脂悬浮体中的石油树脂颗粒逐渐发生聚结(石油树脂在130 ℃高温下黏连在固体表面现象见图11),同时由于悬浮体中的稳定剂(表面活性剂和聚合物)在岩石表面的吸附造成悬浮体的稳定性降低,从而使得石油树脂进一步聚结并黏附在岩石孔隙表面和裂缝表面,使得岩石孔隙和裂缝的渗流面积减小,从而实现对水流通道的有效封堵。而在油层中由于石油树脂本身具有优异的油溶性,因此可以逐渐溶解到原油中,实现堵水不堵油的选择性封堵效果。

图10 不同软化点石油树脂在不同温度下的黏度Fig.10 Viscosity of petroleum resins at different temperatures for different softening points

图11 石油树脂在固体表面的黏附现象Fig.11 Adhesion of petroleum resin on solid surfaces

3 结 论

(1)石油树脂体系在130 ℃下可以稳定5 h以上,具有较好的耐温耐盐性。

(2)石油树脂悬浮体对水相封堵能力极强,对于渗透率大于8 000×10-3μm2的水层,封堵率高达80%以上,而对油层伤害率仅为5.29%。

(3)随着注入量的增加,高渗管与低渗管分流量的比值逐渐减小,注入量达到0.5VP时,高低渗流量比小于1,当注入量达到0.8VP时,石油树脂对低渗管造成伤害。

(4)当温度大于石油树脂软化点后转变为牛顿流体,在地层中利用高黏特性吸附在岩石表面达到封堵水层的目的。