C64K 型敞车重载工况惯性故障及检修工艺

杨世权

(神华铁路货车运输有限责任公司,北京 100010)

1 国家能源集团C64K 型敞车运行工况介绍

国家能源集团神华铁路货车公司,是国内从事西煤东运的铁路自备车管理公司,现保有C64K 型敞车约2.1 万辆,主要在集团管内线路运行,部分车辆也在国铁线路运行。管内线路运行工况较为复杂,长、大坡道和弯道较多。如:集团神朔铁路全长270 km,绝大部分区段为重载牵引上坡,最大坡度12‰,最小曲线半径为400 m;朔黄铁路全长594 km,海拔高度差达到1.53 km,最大坡度12‰,最小曲线半径400 m,正线R400 m≤L≤R800 m 曲线达到223 条。加之线路部分区段为高寒地区,冬天最低气温-35 ℃,车辆金属配件脆性升高,易产生疲劳裂纹。

C64K 型敞车年运行里程是普通国铁车辆的2 倍。根据集团公司运输管理部门统计,C64K 型自备车从大柳塔至黄骅港的车辆年运行里程为22.3 万公里,从大柳塔至天津煤码头的年运行里程为22 万公里,从棋盘井东乌至天津煤码头的车辆年运行里程约17.8 万公里。由于车辆运行里程的不确定性,故根据平均值按照每车每年20 万公里运行里程计算,是一般情况下国铁车辆年里程10 万公里的2 倍。

2012 年以来,随着集团管内线路重载万吨列车的开行,C64K 型车编组由原来的66 辆增加至132 辆,车辆承受牵引力及各项交变载荷成倍增加。

以上运行工况均对C64K 型车辆运行品质不利,需加严、加强部分车辆配件检修工艺。

2 车钩惯性故障及检修工艺改进建议

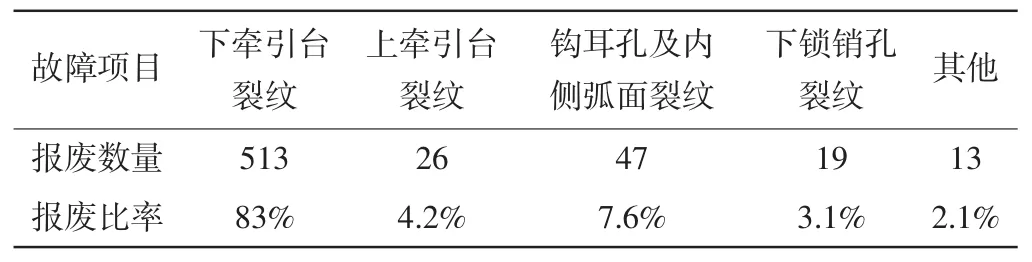

2.1 C64K 型车13 系列车钩2019 年1~6 月份段修故障统计数据(表1、表2)。

由表1 数据可知:1~6 月段修钩体报废故障主要为下牵引台裂纹超限,共计513 个,占报废故障总数的83%。由表2 可知,5~10 年及10~15 年报废钩体总计584 个,占报废总数的94.5%,为绝大多数。

表1 段修C64K 车钩2019 年1~6 月份报废钩体故障统计表

表2 段修C64K 车钩2019 年1~6 月报废钩体年限统计表

2.2 故障原因分析

(1)车钩牵引状态时,牵引力传递过程为:钩舌S 面—钩舌牵引台—钩体牵引台—钩尾扁销—钩尾框—缓冲器—前从板—前从板座—牵引梁。13 系列钩体牵引台从设计结构来看,下牵引台的强度储备最小。由于下牵引台内侧与钩头连接处须铸造钩腔漏水孔,限制了下牵引台的空间体积,减小了与钩腔内侧的连接长度。下牵引台横向长度与纵向厚度均比上牵引台小,下牵引台横向连接部分过渡圆弧较小,易产生应力集中。

(2)钩体和钩舌上、下牵引台间隙不一致,钩舌选配组装作业时由于钩舌自重及钩体上、下钩耳距离误差,致使装配后钩体、钩舌上牵引台间隙大于下牵引台间隙,车钩受交变牵引力时,下牵引台每次先承载受力。

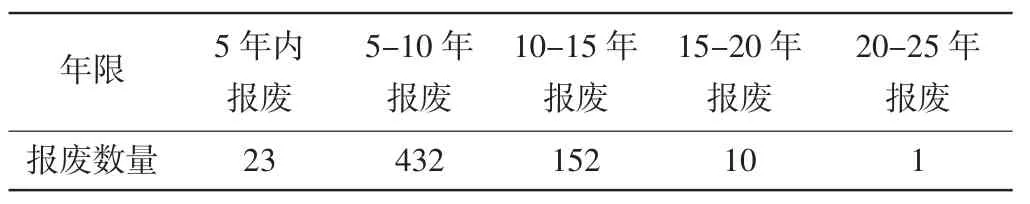

(3)列车车钩牵引力不是水平方向,而是与水平方向成一定夹角向上翘起。车辆满载运行时,重心在车体中心处,高于牵引梁,水平牵引力F牵1未直接作用在车体重心上。致使车钩传递的牵引合力F牵2不是水平方向,而是向上偏移。如图1 所示:车辆所受牵引力为F牵1,重力G,1、2 位台车对车体的支撑力为N1、N2,车体满载后重心距车钩中心线为h,车辆定距为L,车辆所受牵引力为F牵2。

图1 车辆受力示意

N2-N1=2F牵1h/L>0

可见N2大于N1,致使2 位转向架枕簧挠度大于1 位转向架枕簧挠度,1 位端牵引梁上翘,高于2 位端牵引梁。因此,车钩牵引力F牵2应与水平方成一定夹角向上偏移。列车运行过程中,钩体下牵引台较上牵引台除受交变牵引力外,下牵引台还受钩头上翘的扭矩,易造成下牵引台应力集中,产生裂纹。

2.3 工艺改进建议

(1)车钩设计过程中增加下牵引台储备强度。加大下牵引台长度与厚度,适当调整钩体下漏水孔位置,减少其对下牵引台的影响,增加下牵引台根部与钩腔连接过渡的圆弧面积,减小其根部应力集中。提高车钩材质强度,除选用较高屈服极限和强度极限外,还应选用低温抗冲击韧性较好的材料。现已广泛采用含P量<0.025%、含S 量<0.020%的E 级钢13B 车钩,同时尽量装配13B 型小间隙钩舌,减小列车纵向冲动。

(2)厂、段修过程中加强钩体上、下牵引台磨耗检查,合理选配钩舌、钩体,也可采用钩舌与下钩耳间安装垫圈的方法进行调整,使钩体和钩舌上、下牵引台间隙趋于一致,增大钩体上牵引台与钩舌上牵引台的接触面积,防止受力不均。

(3)因集团C64K 型车年运行里程是国铁一般车辆的2 倍,可适当缩短钩体的使用年限,如E 级钢、C 级钢钩体寿命管理周期由25 年调整为13 年。

3 车门搭扣惯性故障及检修工艺改进建议

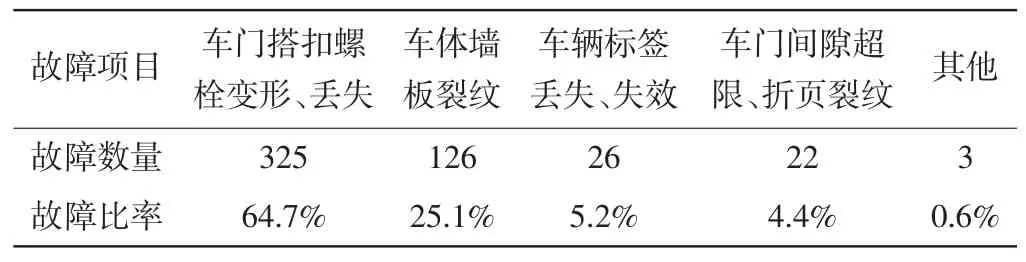

3.1 2019 年临修C64K 型车1~6 月车体故障统计数据,见表3。

表3 临修C64K2019 年1~6 月车体故障统计表

由表3 可知,C64K 型车体运用扣临修主要故障为下侧门搭扣螺栓变形、丢失,导致搭扣铁丢失、搭扣失效,占车体故障的64.7%。

3.2 故障原因分析

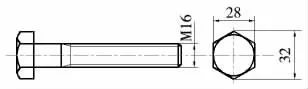

搭扣铁螺栓头部尺寸与搭扣铁螺栓孔直径不匹配,搭扣铁螺栓孔径24 mm,而装用符合GB/T 5782—2000 标准的M16×100 螺栓头部六边形内切圆直径也为24 mm,扣铁与螺栓头部间安装平垫圈,内径17 mm,外径30 mm。在车辆满载运行工况下,由于搭扣铁承受较大张力,平垫圈极易集中受力,变形、磨损,最后导致搭扣螺栓头部磨损、丢失,致使搭扣铁丢失,如图2所示。

C64K 型车存在局部超载现象,下车门搭扣铁螺栓及垫片承受较大外张力,同时车辆在货场卸煤后,有使用挖机强行顶门、关门现象,车门搭扣承受较大张力。

3.3 工艺改进建议

图2 XXXX

图3 增大头部尺寸的非标搭扣铁螺栓

可要求螺栓供应厂家生产非标螺栓,增大M16×100 螺栓头部尺寸,头部内切圆直径由24 mm,增大到28 mm,如图3 所示。头部尺寸增大后,与搭扣铁螺栓孔能够良好匹配,平垫片集中受力变形现象将明显改善。据调研,某检修单位曾经要求供应商供应过3000 条该型非标螺栓,装车一个段修运用试验,状态良好未出现搭扣垫片变形、螺栓头部磨损失效的情况。

4 JC 旁承故障及工艺改进建议

4.1 JC 旁承故障介绍

据运用部门反应,2019 年1~6 月扣临修车辆,共出现旁承滚子折断6 件,折断部位均为旁承滚子轴外侧根部,且故障车辆仅1个旁承滚子轴折断,该故障数量虽然不多,但对车辆承载安全及车辆运行品质有明显影响(2016 年12 月曾发生过17 次该故障)。

4.2 故障原因分析

(1)滚子轴制造时,突台附近由于形状突变存在应力集中,长期运行易产生裂纹。

(2)弹性旁承体使用寿命与集团货车运行里程不匹配,现部分检修单位以6 年作为弹性旁承体寿命判定标准,若按《段规》要求满80 万公里或6 年时须报废,集团C64K 型车旁承体4 年就应报废(年里程20 万公里)。目前C64K 型车部分弹性旁承体装用期超4 年,属超期服役,垂直刚度下降,尤其是重车运行,车辆侧滚、摇头运动或通过曲线时,旁承体支撑力不足,导致旁承压死,压断滚子轴。

(3)经现场调研现车落成时,由于同车辆轮径差、底架变形及上旁承形位公差等因素,同转向架旁承及同车同侧旁承支撑面通常不在一个水平面,当同转向架或同车同侧旁承高度差较大时,较低的旁承在车辆运行中,将会承受较大载荷,甚至偏载,造成旁承压死,压断滚子轴。

(4)同转向架新旧旁承混装也会导致旁承压死。由于橡胶老化,弹性旁承体垂向刚度在整个装用期内是逐渐减弱的过程,如同转向架装用新旧旁承使用期相差较大,旧旁承体刚度较弱,车辆运行中,旧旁承侧将会承受较大载荷。

(5)心盘悬空是导致旁承压死的另一个原因。当厂、段修安装轮对轮径大于原收入轮对时,通常会采用减少心盘垫板厚度,减小下旁承垫板厚度方法保证上旁承下平面与JC 型旁承滚子间隙,如不注意或换装刚度较大新旁承体,会造成心盘未落实现象,重车状态将会导致旁承压死,滚子轴折断。

4.3 工艺改进建议

(1)严格落实滚子轴制造工艺,严格热处理工序,保证材料性能,厂、段修时要加强滚子轴形状突变部位检查。

(2)集团C64K 型车JC 型旁承体应以里程为判定寿命依据,旁承体满4 年后报废。

(3)现车落成调整上旁承下平面与下旁承滚子间隙时,同转向架应尽量减少下旁承垫板厚度差,保证均载。同车同侧下旁承水平高度差,目前厂、段修均无有效控制手段,其诱因主要是同车轮径差即1、2 位转向架轮径差较大所致。可适当加严轮对选配要求,由原工艺同转向架轮径差不大于15 mm、同车不大于30 mm,加严为同转向架轮径差不大于10 mm、同车不大于20 mm。这样既能有效减少同车同侧旁承支撑面高度差,保证旁承不偏载,又能提升整个车辆动力学性能。

(4)同转向架采用同批次生产旁承,即保证同转向架旁承体使用时间、批次基本相同,如一侧更换新品旁承时,另一侧也同时更换同批次旁承,搭配使用,以保证旁承体垂向刚度相近。

(5)现车落成调整旁承间隙过程中,注意观察上下心盘是否落实,可制作工具拨动下心盘磨耗盘是否转动,以此判定心盘是否落实。

5 制动管系故障及检修工艺改进

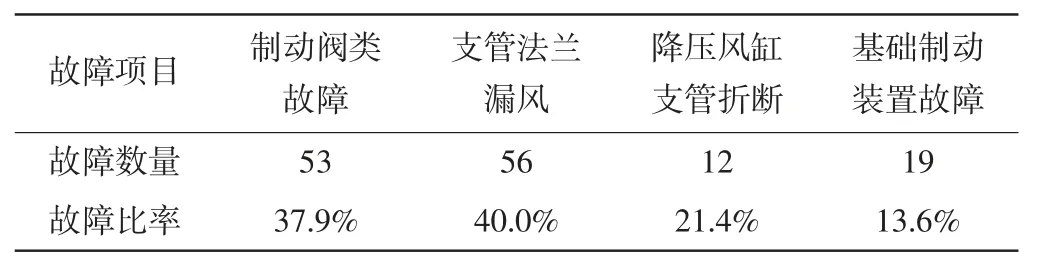

5.1 2019 年C64K 型车1~6 月临修制动故障统计数据,见表4。

表4 临修2019 年C64K 1~6 月制动故障统计表

由表4 可知,2019 年1~6 月C64K 临修车故障中,制动阀内故障占37.9%,制动管系故障(含支管法兰、降压风缸支管)总计占61.4%。可见制动管系故障比例占大部分。

5.2 故障原因分析

(1)厂、段修时部分职工紧固法兰体用力过猛,未严格按照工艺交替、均匀紧固螺栓,造成法兰体相互抗劲。制动管系弯制后,存在不同程度的长度、角度误差。连接安装时,法兰接头体在位置上有偏差,部分职工强行对位,拧紧法兰体,造成连接管系法兰体相互抗劲,车辆运行中,受振动交变载荷,易出现裂纹。

(2)目前C64K 型敞车使用的降压风缸支管与降压风缸直接连接,未采用法兰连接。现使用的降压风缸支管外径27 mm,内径22 mm,经攻丝后最薄处只有1.2 mm 左右,车辆运行过程中,极易折断。C64K 型车KZW 型空重车传感阀支管吊卡与降压风缸支管三通法兰接头距离较远(约470 mm),三通接头作用在降压风缸支管螺纹攻丝处,垂直向下力较大,车辆运行过程中产生振动,易造成该部位开裂、折断。

5.3 工艺改进建议

(1)制动管系应严格按照图样弯制,减小弯管误差,提高管系弯制质量。管系组装连接时交替、均匀紧固法兰螺栓,先紧固连通管法兰,在不干涉其他基础制动配件情况下,吊卡座随管系适当移动位置,避免吊卡与制动管相互抗劲。

(2)在设计降压风缸时,降压风缸与管系联通采用法兰联通,不再采用连通管攻丝旋入联通。降压风缸支管与传感阀管系联通三通部位加装吊卡座,支撑三通自重,减少降压风缸支管与风缸连接处所受向下的扭矩。

6 限压阀试验故障及工艺改进建议

6.1 限压阀故障介绍

4 月份在段修过程中,发现15 套限压阀修竣后,上台试验保压位显示活塞漏泄超标,更换新品活塞及密封圈故障仍不能排除。据现场职工反应,此类故障时常出现。

6.2 故障原因分析

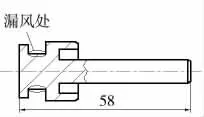

各结合面涂防锈检漏剂进行检查,未发现泄漏,后经逐步排查,发现显示活塞Y 型密封圈内圈与显示活塞配合不良,保压位时降压风缸与制动缸通路管系余风通过显示活塞Y 型密封圈内圈与显示活塞槽结合部联通,压力传感器显示漏泄超标。如图4 所示,漏风处。

主要原因为:Y 型密封圈弹性张力不足,内圈与活塞槽为线接触,接触面积较小,容易漏风。

6.3 工艺改进建议

Y 型密封圈生产厂家严格按照图样尺寸,选择天然橡胶生产,保证密封圈弹性及张力。后经现场多次试验,在显示活塞槽后根部加一个Φ8 mmO 形橡胶密封圈,试验时不再泄漏,故障排除,该方法可采用。

图4 限压阀活塞

7 结语

导致集团C64K 型车故障因素较多,牵涉运用工况、检修工艺落实、配件设计、配件质量等多方面问题,保障该型车的运用安全是一项长期艰巨的任务,需要各单位、部门的共同努力。以上提出的工艺改进建议希望能够帮助提升修车质量和车辆运行安全。由于调查的车型配件有局限性,不妥之处,请批评指正。