连续油管在酸性环境下的弯曲疲劳寿命研究*

鲜 宁 , 姜 放 , 荣 明 , 张 平 , 邹先雄 , 崔 磊

(1.中国石油集团管力学与环境重点实验室四川分室,成都610041;2.中国石油工程建设公司西南分公司,成都610041;3.中国石油川庆钻探工程公司,成都610051)

0 前 言

连续油管作业技术始于20世纪末期,如今该技术已经广泛应用于钻井、完井、修井、测井、增产、气举排液、井下工具打捞等领域[1-4]。随着连续油管技术的不断发展,逐步推广应用到酸性气田。当碳钢或低合金钢连续油管在酸性环境下进行作业时,存在氢脆 (HE)、氢致开裂(HIC)、硫化物应力开裂 (SSC)的风险,笔者针对连续油管前期的试验研究结果表明:连续油管在H2S环境下浸泡后,H2S损伤会导致连续油管塑性降低[5-6]。每经历一次起下井作业,连续油管在导向拱和卷轴上都会遭遇6次弯—直和直—弯的塑性弯曲变形,连续油管在起下井过程中遭遇了低周疲劳。国外的文献资料也显示,连续油管在酸性环境下的疲劳寿命较非酸性环境下疲劳寿命更短[7-14]。

当连续油管用于酸性环境下时,H2S损伤和低周疲劳交叉作用会导致较为复杂的腐蚀疲劳。然而,连续油管的腐蚀疲劳行为不同于常规的腐蚀疲劳,常规的疲劳为弹性变形,而连续油管的疲劳为塑性变形。对于如何评价连续油管在酸性环境下作业的腐蚀疲劳,目前国际上还没有形成标准试验评价方法。针对连续油管在酸性环境下的腐蚀疲劳问题,国外已经开展了一些试验研究[15-21],其试验方法主要分为低周腐蚀疲劳试验 (LCCF)和弯曲腐蚀疲劳试验两类。低周腐蚀疲劳试验方法是:试验管段外壁接触酸性试验溶液,通过可往返加载的液压设备提供轴向载荷,将整管拉伸至试验要求的塑性变形量,然后卸载,而后不停地拉伸和卸载,从而实现腐蚀疲劳。弯曲腐蚀疲劳试验方法是:该试验方法由腐蚀浸泡试验和弯曲疲劳试验两部分组成,先将试验管段在酸性环境下进行腐蚀浸泡试验,然后取出试验管段在整管弯曲疲劳试验机上完成弯曲疲劳试验。低周腐蚀疲劳试验方法采用轴向加载,与连续油管实际的受力特征存在差异,弯曲腐蚀疲劳方法仅进行过一次浸泡周期,未能体现H2S损伤和塑性变形多次交叉作用的综合后果。根据文献资料,两种试验方法的试验结果存在较大的差异。

本研究在现有弯曲腐蚀疲劳试验的基础上进行适当改进,循环弯曲腐蚀疲劳试验模拟了连续油管在酸性环境下进行不同井次的作业后的弯曲疲劳寿命,新的试验方法与连续油管现场实际应用的特点更相似,可为连续油管在酸性气田井下安全作业应用提供帮助和参考。

1 试验材料与方法

1.1 试验材料

试样管段取自一卷CT80钢级、规格为Φ38.1 mm×3.18 mm的连续油管管卷,每段长1.54 m,该卷连续油管的金相组织如图1所示,整管力学性能与硬度见表1。

图1 连续油管的金相组织

表1 连续油管的力学性能和硬度

文献[17-18]结果表明,在酸性环境腐蚀后,管体出现的HIC对弯曲腐蚀疲劳寿命的影响颇大。因此,试验管卷预先取样并根据NACE TM 0284进行了HIC试验评价,未发生HIC氢致开裂 (CSR=0、CLR=0、CTR=0)。

1.2 试验方法

试验方案模拟连续油管在酸性环境起下不同井次下的弯曲腐蚀疲劳变化情况,分别模拟1次起下井、2次起下井、3次起下井和4次起下井作业。

模拟1次起下井:H2S腐蚀环境浸泡1个试验周期,然后取出进行弯曲疲劳试验。

模拟2次起下井:H2S腐蚀环境浸泡1个试验周期+6次预弯曲 (以下简称 “1次起下井循环”),然后在H2S腐蚀环境浸泡1个试验周期,取出后进行弯曲疲劳试验。

模拟N次起下井:经历N-1次起下井循环,然后在H2S腐蚀环境浸泡1个试验周期,取出进行弯曲疲劳试验。

腐蚀试验与弯曲疲劳试验之间,连续油管试验管段低温保存,尽可能降低管体中氢溢出对试验结果的影响。

考虑到连续油管作业之间有时存在时间间隔,为了对比氢溢出后对弯曲疲劳寿命的影响,增加一组试验。模拟1次起下井 (放置24 h):H2S腐蚀环境浸泡1个试验周期,取出放置在大气环境中24 h,然后再进行弯曲疲劳试验。

1.3 试验条件

1.3.1 H2S环境下的腐蚀浸泡试验

腐蚀浸泡试验溶液采用NACE TM 0177 A溶液(5.0%NaCl+0.5%HAC), pH 值 2.6~2.8, 通入饱和H2S,试验温度 (24±3)℃。

1.3.2 弯曲疲劳试验

试验压力为34.5 MPa(5 000 psi);弯模半径为1 219.2 mm (48 in);焊缝位置在压缩面;试验温度为室温。

2 试验结果与分析讨论

2.1 空气环境下的弯曲疲劳寿命

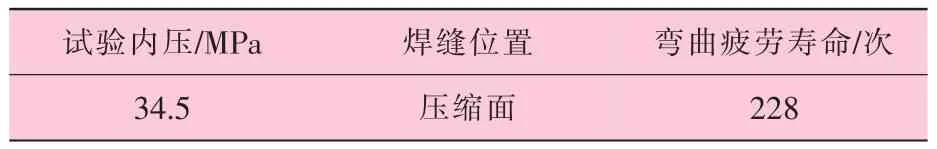

为了对比连续油管在酸性环境和非酸性环境下的弯曲疲劳寿命,以连续油管在空气环境下的弯曲疲劳寿命作为非酸性环境下的弯曲疲劳寿命基准,试验管卷在空气环境下的弯曲疲劳寿命见表2。

表2 空气环境下的弯曲疲劳寿命

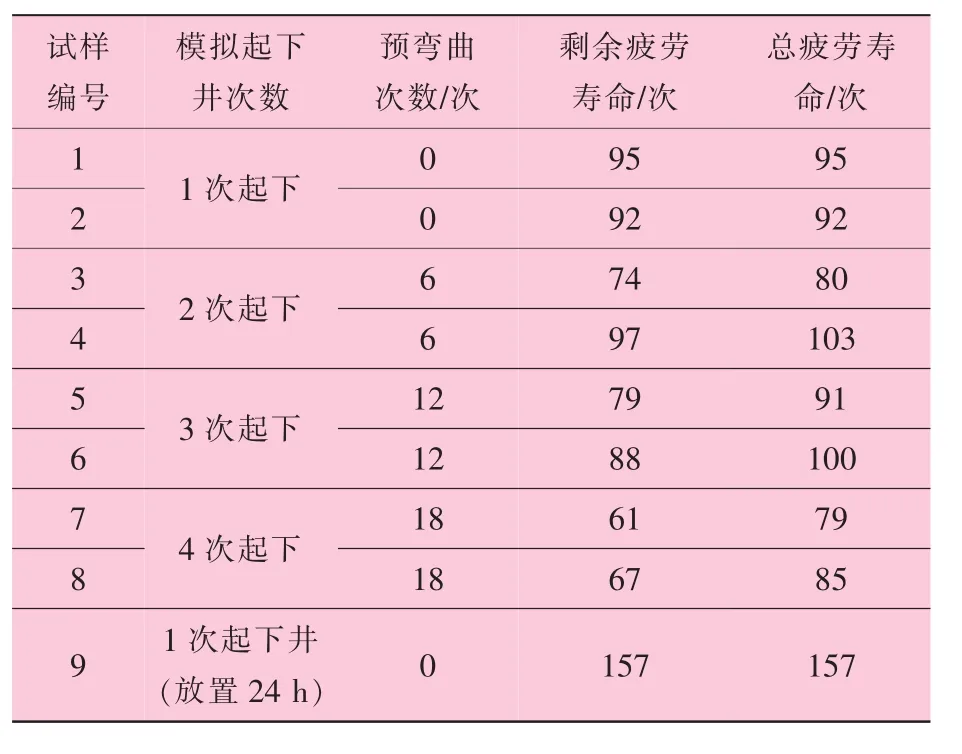

2.2 模拟起下不同井次后的弯曲疲劳寿命

连续油管在模拟酸性环境起下不同井次下的弯曲腐蚀疲劳寿命情况见表3。由表3可见:经起下井1次,两个平行试验管段的弯曲疲劳寿命分别为95次和92次;经起下井2次,两个平行试验管段的剩余弯曲疲劳寿命分别为74次和97次,其总的弯曲疲劳寿命分别为80次和103次;经起下井3次,两个平行试验管段的剩余弯曲疲劳寿命分别为79次和88次,其总的弯曲疲劳寿命分别为91次和100次;经起下井4次,两个平行试验管段的剩余弯曲疲劳寿命分别为61次和67次,其总的弯曲疲劳寿命分别为79次和85次。经起下井1次并在大气环境中放置24 h,试验管段的弯曲疲劳寿命为157次。通过24 h的氢自然溢出,弯曲疲劳寿命明显回升。与空气环境下的弯曲疲劳寿命 (228次)相比,连续油管在H2S环境腐蚀后,弯曲疲劳寿命大幅降低,这是因为H2S促进了电化学腐蚀产生的氢渗入管体,导致 H2S环境腐蚀后连续油管的塑性下降。

表3 模拟入井后的弯曲疲劳寿命

图2 1次起下井后与空气环境下的疲劳寿命对比

1次起下井和1次起下井后放置24 h的连续油管疲劳寿命与空气环境下疲劳寿命的百分比关系如图2所示。由图2可见,经起下井1次后,两个平行试验管段的弯曲疲劳寿命分别是空气环境下弯曲疲劳寿命的41.7%和40.4%,经1次起下井后,在空气环境中放置24 h然后再开展弯曲疲劳试验,其弯曲疲劳寿命为空气环境下弯曲疲劳寿命的68.9%,与未在空气环境中放置24 h的试样相比,疲劳寿命有明显的回升,这说明氢损伤部分可逆。连续油管在酸性腐蚀环境浸泡腐蚀后取出放置在空气环境中,原本浸入管体的氢部分溢出,管体中的氢含量降低,塑性适当恢复,其疲劳寿命也对应回升。但是,与空气环境下的疲劳寿命相比,在经历H2S腐蚀环境浸泡后,即使在大气中放置24 h,疲劳寿命仍然有明显的下降,这说明H2S对连续油管仍造成了永久性的损伤。

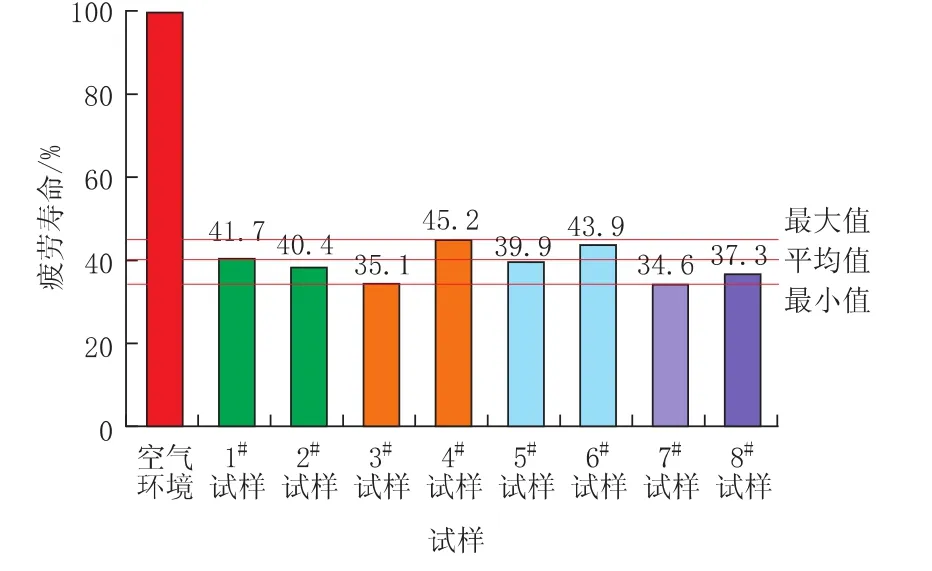

不同起下井次后连续油管的疲劳寿命与空气环境下疲劳寿命的百分比关系如图3所示。由图3可见,经起下井1次后,两个平行试验管段的弯曲疲劳寿命分别是空气环境下弯曲疲劳寿命的41.7%和40.4%;经起下井2次后,两个平行试验管段的弯曲疲劳总次数分别是空气环境下弯曲疲劳寿命的35.1%和45.2%;经起下井3次后,两个平行试验管段的弯曲疲劳总次数分别是空气环境下弯曲疲劳寿命的39.9%和43.9%;经起下井4次后,两个平行试验管段的弯曲疲劳总次数分别是空气环境下弯曲疲劳寿命的34.6%和37.3%。模拟不同起下井次后的弯曲腐蚀疲劳试验结果可见:连续油管试验管段在H2S环境浸泡次数对弯曲疲劳总数影响较小,弯曲疲劳总次数与大气环境中弯曲疲劳寿命的比值介于34.6%至45.2%之间,其平均值大约为39.7%。连续油管在模拟起下不同井次后,尽管剩余疲劳寿命随起下次数的增加而逐渐减少,但对总的疲劳寿命并未随起下井次的增加而明显下降,而是趋于一致。试验结果表明:起下井次数对连续油管总的弯曲疲劳寿命影响较小,总的弯曲疲劳寿命取决于是否经历了H2S腐蚀环境。

图3 不同起下井次后与空气环境下的疲劳寿命对比

3 结 论

(1)连续油管在酸性环境浸泡后,弯曲疲劳寿命显著下降,约为大气环境下弯曲疲劳寿命的34.6%~45.2%,其平均值大约为39.7%。

(2)连续油管在酸性环境浸泡后,在大气环境中放置24 h,由于氢原子从管体中溢出,塑性回升,弯曲疲劳寿命回升到大约为大气环境下弯曲疲劳寿命的68.9%。

(3)对于未发生HIC的连续油管,酸性环境浸泡次数对总的弯曲疲劳寿命影响较小,总的弯曲疲劳寿命取决于是否经历了H2S腐蚀环境。