铜合金塑性与成分对其与钢材搅拌摩擦钎焊可焊性的影响*

鲍建东,张贵锋,唐英利,张建勋

(1.西安交通大学 金属材料强度国家重点实验室 焊接研究所,西安710049;2.西安市轻工业研究所,西安710001)

1 概 述

搅拌摩擦焊接 (FSW,friction stir welding)技术是一种以搅拌头肩部和工件表面摩擦产热作为热源、利用针驱动肩下金属产生塑性流动的固相焊接技术,可用于板材的对接与搭接。FSW作为一种环保型固相焊接方法,由于具有抑制脆性金属间化合物过度增厚的优点,故在异种金属焊接领域 (如双金属复合板、电力金具)潜力巨大,已成为FSW的研究热点之一[1-9]。薛鹏等[3]按界面反应类型将异种材料组合分为4种典型的体系:剧烈界面反应体系 (如Al-Mg体系)、中等界面反应体系 (如Al-Fe、Al-Cu、Al-Ti体系)、无界面反应体系 (如Mg-钢体系)和新型异种材料体系 (如金属-非晶、金属-聚合物)。FSW的应用已拓展至Al、Mg之外的Cu材[11-12]以及制备与焊接复合材料[13-14]。另一方面,在FSW新工艺研发方面,主要以耦合外能为主要发展思路[15]。

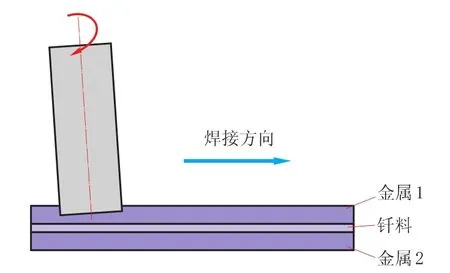

异种金属搭接搅拌摩擦焊存在搅拌针磨损、焊接区域窄、钩型缺陷等问题。西安交通大学焊接研究所开发的搅拌摩擦钎焊 (FSB,friction stir brazing)专利技术以冶金反应部分代替塑性流动,降低了接头形成对塑性流动的依赖;熔化的钎料可携带氧化膜碎片 (由旋转工具在界面上的机械作用、共晶反应等产生)被挤出界面,可解决上述搭接搅拌摩擦焊存在的问题[16]。搅拌摩擦钎焊技术原理如图1所示,图中使用无针 (也可用带针)工具和钎料,通过导入焊接材料——钎料,弥补无针工具在去膜方面的不足,在上述冶金反应与机械去膜综合作用下,可在大范围内改善去膜与结合,大幅拓宽焊道[16-21]。FSB的特点在于:①加热方面,以摩擦热为热源,界面温度远低于熔点,有利于抑制IMC相与热应力;②界面去膜方面,综合了工具的机械去膜与钎料的冶金反应去膜的优点;③界面组织形成方面,以冶金反应代替塑性流动,降低了对塑性流动的苛求,消除了钩状缺陷;④界面组织优化方面,可打碎界面厚脆的金属间化合物相并分散之[22]。FSB以上特点解决了搅拌摩擦搭焊中出现的问题。FSB的最初中文报道见文献[17],最初的英文报道见文献[18]。其中后者被国内[23]以及美国、德国、日本、法国等国外研究人员广泛引用[24]。

图1 搅拌摩擦钎焊技术原理图

FSB的主要用途之一是制备双金属复合板材。与常用的爆炸复合相比,具有极大的灵活性:①对基板厚度无任何限制;②对复合部位无任何限制,可以实现任意位置的 “选区复合(selected area cladding)” 或局部复合;③单道FSB的复合宽度目前可达40~60 mm;④无边缘效应与加工硬化,适应材质范围广。上述特性使FSB成为爆炸焊的重要补充技术。随着国家加大环保政策力度与强制性实施,以机加工为手段的FSB技术因节能、绿色、灵活的优点,其应用场合有望不断增加。

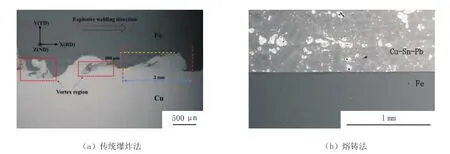

目前,Cu/Fe层状复合材料的制备方法有爆炸复合 (含整体复合[25]与局部复合[26])、轧制复合、熔铸复合等[27-29]。传统爆炸法与熔铸方法制备的Cu/Fe、Cu-Sn-Pb/Fe层状复合材料的背散射显微组织形貌如图2所示。图2(a)为最近报道的爆炸焊Fe/Cu界面显微组织,波纹状界面的波长 (2 mm)与波幅 (0.5 mm)均为毫米级[25];图2(b)所示为含铅锡青铜和42CrMo钢熔铸体的显微组织,其中上部为含锡铅青铜,白亮组织为铅块,下部为中碳低合金钢42CrMo,界面润湿性好,致密而无缺陷。虽然软铅块 (约0.1 mm)具有一定的减摩润滑能力,但由于与青铜基体连接太弱,使用过程中铅块会发生脱落现象。熔铸法的工艺难题主要有铜液的比重偏析、钢体的预热氧化等[29]。其他固相复合(放电复合与搅拌复合)也有报道[30-32]。

本研究为了探讨FSB制备Cu/Fe层状复合材料的可行性,对含锡铅青铜/45钢、H62黄铜/45钢和紫铜/45钢三种组合的FSB进行了研究。通过对焊缝表面成形、显微组织 (如元素扩散和冶金反应)及性能分析,研究铜合金塑性、成分对其与钢材搅拌摩擦钎焊 (FSB)可焊性的影响。

图2 传统爆炸法与熔铸方法制备的Cu/Fe、Cu-Sn-Pb/Fe层状复合材料显微组织 (背散射)

2 试验材料与方法

上部工件分别采用3种2 mm厚度铜合金薄板, 即 Cu-38Zn (H62 黄铜)、 Cu-1.5Ni-4.6Sn-15.5Pb(含锡铅青铜)和工业纯铜;下部工件选用价格低廉的中碳钢45钢 (Fe-0.45%C),厚度亦为2 mm。

焊接方法为搅拌摩擦钎焊。搅拌摩擦钎焊过程中使用的无针工具采用40 mm大直径以提高生产率,钎料为厚度30 μm的Zn箔或Sn箔。分别从表面成形、界面冶金反应和显微组织角度研究3种铜合金与中碳钢搅拌摩擦钎焊 (FSB)的可行性。

3 试验结果与讨论

3.1 T2紫铜与45钢搅拌摩擦钎焊

T2紫铜与45钢搅拌摩擦钎焊的焊接参数见表1。T2紫铜/45钢FSB接头光滑无裂纹,焊缝表面形貌如图3所示。由图3可见,焊后表面成形方面,由于热输入低 (低转速和高焊速),T2紫铜与45钢FSB接头表现出光滑的表面成形且表面无裂纹,这是由T2紫铜优良的塑形所决定的。另一方面,中心被压下,两侧钢板 (含前进侧与后退侧)产生一定的上翘变形,使实际下压量在前进侧、中心处以及后退侧不同,从而导致各个区域的减薄情况不同。这与焊接过程中表面轮廓不均匀有关。

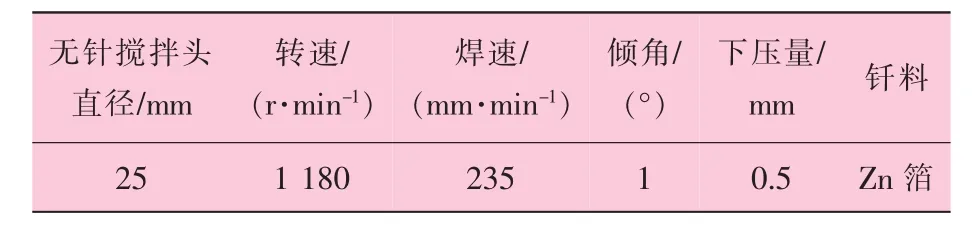

表1 T2紫铜与45钢搅拌摩擦钎焊焊接参数

图3 T2紫铜/45钢FSB接头焊缝表面形貌

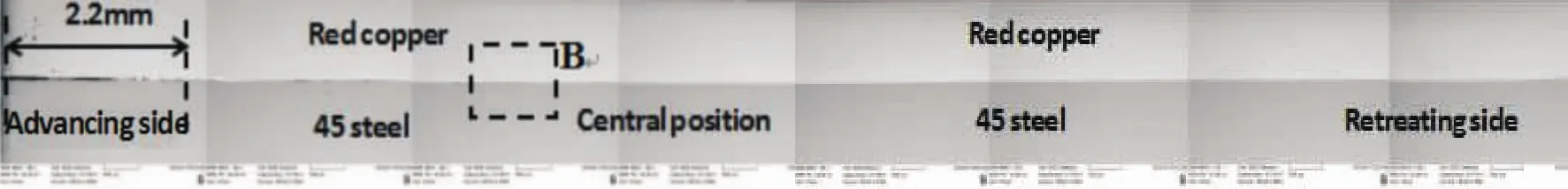

T2紫铜/45钢FSB接头扫描电镜照片如图4所示。从图4可以看出,在搅拌头肩下前进侧存在约2.2 mm的未焊合区域,而中心部位和后推侧均实现了良好的冶金结合,界面致密无缺陷,总焊合率为95% (焊合部分为38 mm)。通过扫描电镜对Cu、Fe、Sn在界面附近的分布情况进行了点分析、线扫描和面扫描分析,以确认界面润湿及合金化程度。

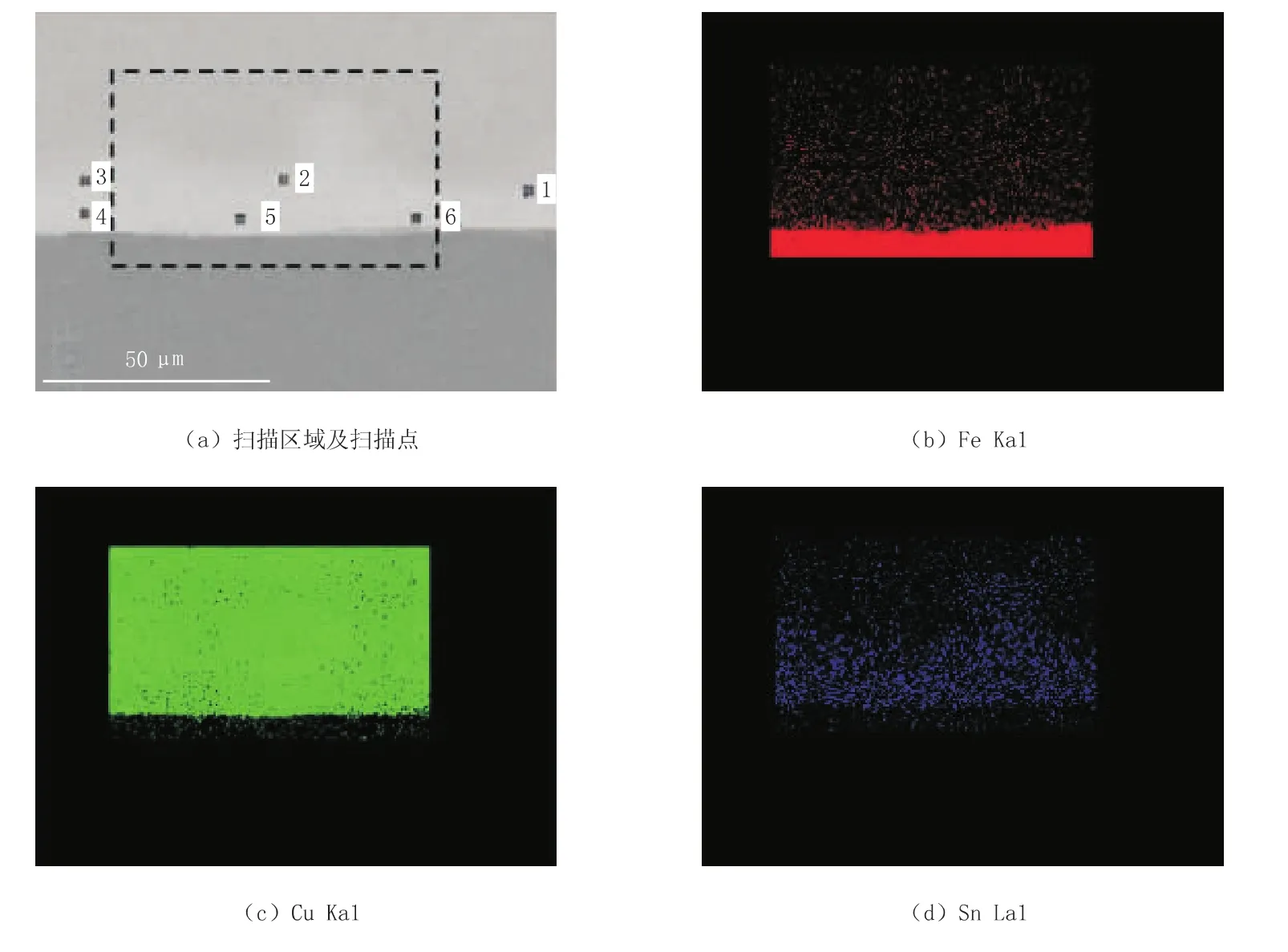

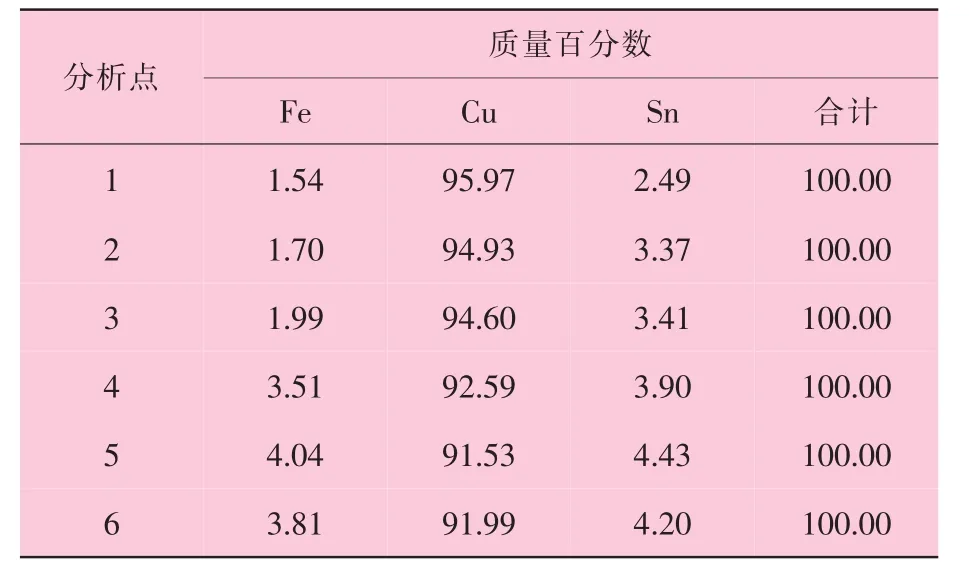

采用SEM面扫描对T2紫铜/45钢FSB接头焊缝中心区域元素分布进行了分析,分析结果如图5所示。图5证明了在Cu界面处,界面致密而无空洞缺陷;且已有少量Sn与Fe(质量百分比在5%以下)扩散入Cu表层内 (见表2),界面合金化后成分落在α+σ+ε三相区 (可参照文献[32]中Fe-Cu-Sn三元相图室温截面图), 说明了界面已无单质Sn(被挤出)且合金化后仍保持富Cu相,既强化了界面结合,又避免了界面脆化。

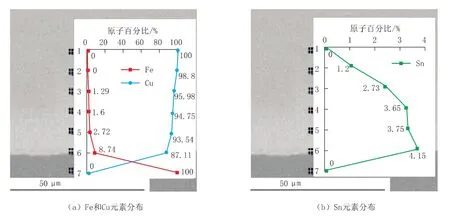

采用线扫描对界面附近Cu、Fe、Sn元素分布进行分析,结果如图6所示。图6线扫描结果显示,Fe元素扩散至铜基体内,扩散含量最高达8.7%,出现在界面附近,而最远扩散距离约为30 μm (见图6(a));Sn元素扩散同样进入铜基体中,扩散深度约为40 μm,Sn含量最高的位置仍在界面处,但含量仅有4.16% (见图6(b))。这证明了界面冶金反应充分,且无单质Sn与IMC相存在于界面,是接头高强度的来源所在。因此,对于Cu/Fe组合,Sn的熔化有利于两种母材界面冶金化,且熔化的Sn易被挤出界面,从而可避免Cu-Sn金属间化合物残留于钎缝中。

图4 T2紫铜/45钢FSB接头扫描电镜照片 (自左侧连续拍至右侧)

图5 T2紫铜/45钢FSB接头焊缝中心区域元素分布 (SEM面扫描)

表2 图5中元素能谱分析结果

3.2 H62黄铜与45钢搅拌摩擦钎焊

H62黄铜/45钢FSB焊接参数见表3,接头表面形貌如图7所示。从图7可以看出,接头表面成形光滑,无裂纹,这在含锡铅青铜/45钢FSB焊接过程中无法达到,原因是含锡铅青铜塑形太差。此外,接头界面边缘还有挤出的钎料珠存在,这是Zn箔熔化后搅拌头的挤压作用而形成的,此现象证明了钎料熔化后可形成流动。然而,H62黄铜/45钢没有形成良好的FSB接头,焊后摔断试验即会开裂,这是由于Cu没有充分溶解进入液态Zn中形成较强的冶金结合。结果表明,H62黄铜为固溶体组织,塑性足够好,可以避免搅拌摩擦变形产生的表面裂纹,但黄铜中Zn初始含量过高,抑制了黄铜向熔融Zn中的溶解,导致界面合金化效果差。可见,仅有钎料的熔化而没有母材的溶解,即上板母材界面处一直处于固态情况下,界面始终呈 “固/固”状态,当钎料被熔化、挤出后,因润湿性与致密性差、固态母材激活能高而难以实现焊合。

图6 界面附近Cu、Fe、Sn元素分布 (线扫描)

表3 H62黄铜/45钢FSB焊接参数

图7 H62黄铜/45钢FSB接头表面形貌

3.3 含锡铅青铜与45钢搅拌摩擦钎焊

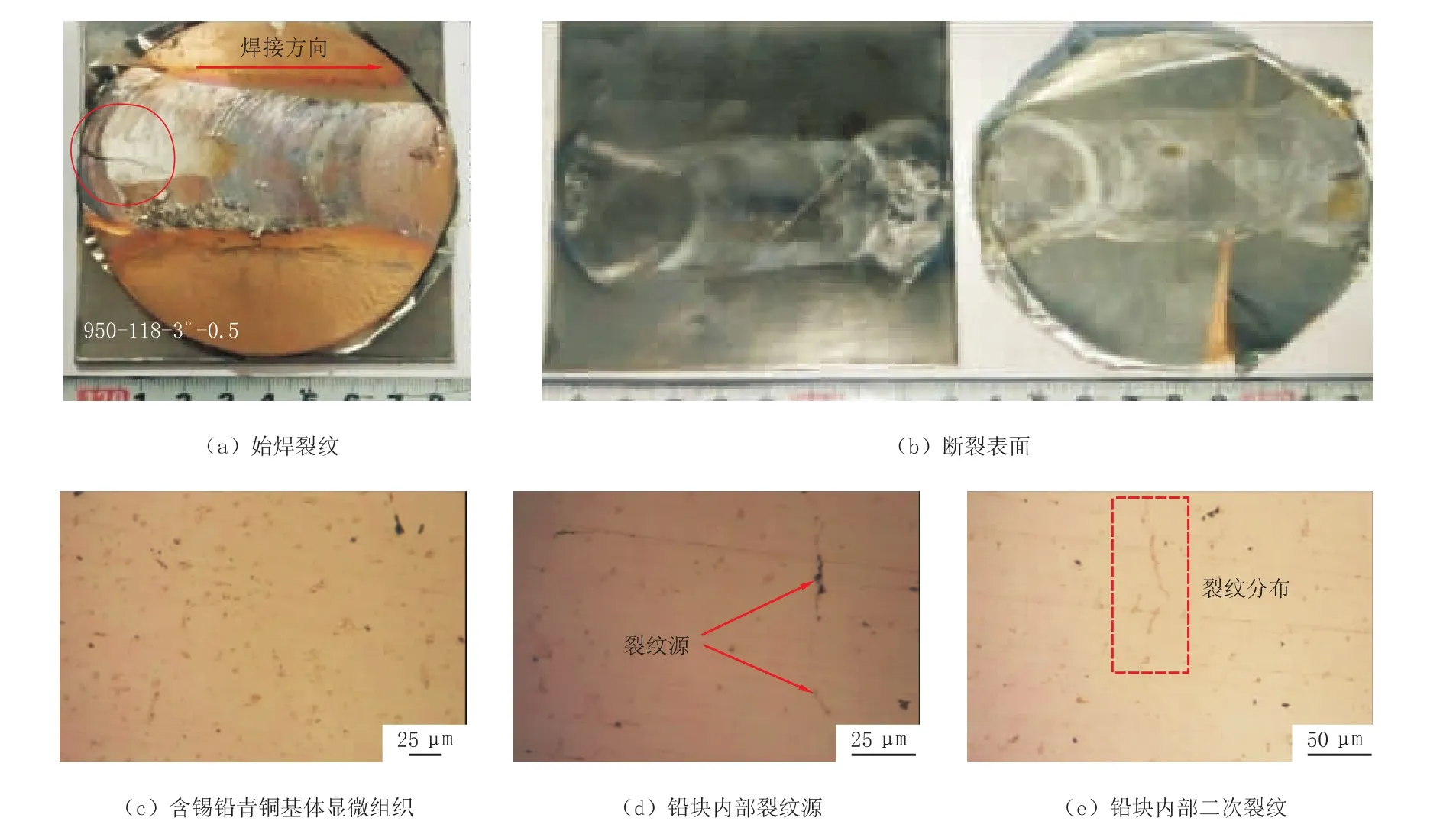

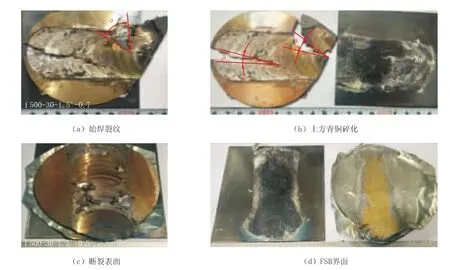

低热输入、中等热输入与高热输入条件下含Cu-Sn-Pn/45钢组合均使用直径40 mm搅拌头时的焊接接头表面成形与断口形貌如图8~图10所示。该种组合中,含锡铅青铜/钢组合出现了相当粗糙的焊缝表面形貌,且顶部青铜始焊端均出现了裂纹,钎料对基体金属 (尤其是中碳钢)润湿性均较差,即便是采用低转速、高焊速以降低热输入,焊后仍会自发分离。

在低热输入 (950 r/min、 118 mm/min、 3°倾角和0.5 mm下压量)条件下,顶部含锡铅青铜裂纹首先产生于始焊端,Zn箔未熔化,夹具基本未被加热 (见图8)。含锡铅青铜基体由青铜基体和大量铅块组成。对含锡铅青铜显微组织进行分析,一次裂纹沿铅块分布,周围有大量的二次裂纹,这意味着铅块降低了青铜的低温抗扭裂能力,导致FSB后产生裂纹。另一方面,青铜中单相铅块的出现会导致焊接过程中摩擦产热不足,原因是铅起到润滑剂的作用,能显著降低搅拌头和青铜间的摩擦系数。

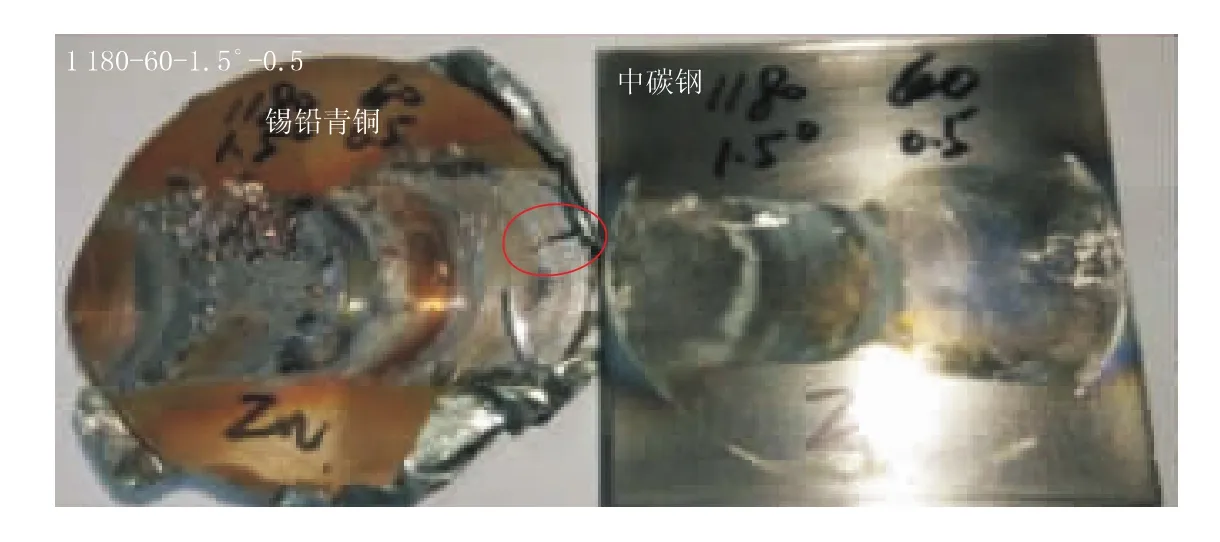

在中等热输入 (1 180 r/min、60 mm/min、1.5°倾角和0.5 mm下压量)条件下,接头表面极粗糙且在始焊端出现裂纹,焊后由于Zn钎料对中碳钢润湿性差,焊后接头即会开裂分离 (见图9)。在高热输入 (1 500 r/min,30 mm/min,1.5°倾角和0.7 mm下压量)条件下,上方青铜碎裂为几部分,表现出极差的塑形,无法形成连接良好的FSB接头 (见图10)。即使在这种情况下,锌和青铜都没有粘附在在中碳钢上。热输入高时,铜中存在的单相铅块发生熔化,导致热裂纹的产生,从而导致青铜母材发生严重碎裂。此外,熔化的铅会恶化钎料对母材的润湿性。

图8 低热输入 (950-118-3°-0.5)时裂纹、断裂表面及含锡铅青铜基体显微组织

图9 中等热输入 (1 180-60-1.5°-0.5)时含锡铅青铜部分断裂表面形貌

图10 高热输入 (1 500-30-1.5°-0.7)时含锡铅青铜扭裂碎化表面及断裂的FSB界面

研究表明,上部金属工件良好的塑性、合适成分与组织对形成合格的FSB接头必不可少。工件约束条件和热输入对应的焊接参数应进一步优化(如采用小直径工具和增大倾角等,见图11)。

图11 搅拌头直径为20 mm时焊缝表面无裂纹的FSB接头 (1 500-30-1.5°-0.5)

4 FSB中钎料流动与搅拌作用在界面去膜中的体现

FSB中的工具为旋转工具并非静止工具。旋转轴肩对焊接界面的搅拌作用体现在两个方面:一是对液相的搅拌,强力驱动液相流动;二是对固相母材表面的搅拌,即通过扭转机械破膜并激活表面层。在本研究中,关于FSB中“钎料能够形成流动”可通过两例试验验证,一是在“Cu/45钢”组合中,未观察到Sn残留 (见图5),而Sn向Cu中的溶解非常有限 (见表2),可见熔化的Sn全被挤出。二是在 “黄铜/45钢”组合中,可看到界面处有挤出的钎料 (见图7)。上述界面已无明显存在的钎缝 (Cu/45钢组合)以及挤出的钎料珠 (黄铜/45钢组合),证明了轴肩的摩擦热通过上部工件传递到界面上,使钎料达到熔点被熔化,而且轴肩能经上板通过对界面的挤压、扭转作用,使液态钎料向外流动而被挤出 (尤其是焊道中心的钎料被挤出时,受挤压发生强迫流动距离长达约1/2轴肩直径)。

轴肩对固态母材的搅拌作用可在 “Cu-Sn-Pb/45钢”组合中直观地观察到。由图10(a)与图10(b)可知,FSB过程中,搅拌头肩部对上部工件表面除了产生摩擦热外,还有强烈的扭转作用,导致上部含锡铅青铜工件破碎,碎片沿旋转方向发生了转动 (见图10(a)中的α与图图10(b)中的β与θ),或沿焊接方向发生了移动。如此剧烈的扭转作用必将传递至焊接界面上,对界面产生搅拌效果,从而通过 “界面挤压、扭转+膜下潜流 (钎料加入)+加压挤出”多种混合机制有效去除钢材表面氧化膜,最终获得界面致密的FSB接头。事实上,在 “Cu/45钢”与 “黄铜/45钢”组合中工具对上板母材、下板母材的上表面的扭转搅拌作用同样也是存在的,只是因上板母材强度高或塑性好、且受到约束未显化而已。本课题组前期文献 [18-20]证明了FSB中可将置于搭接界面的Cu箔撕裂,也确认了轴肩对界面搅拌作用的存在。

与传统有针搅拌摩擦焊接相比,当采用无针工具时,由于工具对母材的机械作用减弱,上下板之间界面的变形、破膜、混合变得困难,从而导致界面结合差。为此,搅拌摩擦钎焊 (FSB)通过添加钎料,利用母材表层的快速溶解代替塑性变形,改变了被溶解母材在界面处的形态,即上下母材界面间由单一的 “固/固”界面,变为“半固态/固态”界面 (上方母材由于向钎料中溶解而由纯固态变化为半固态),这样的 “界面形态的转变”再加上 “工具的力学作用”有利于实现上下界面洁净化、致密化与合金化。

5 结 论

(1)本研究三种FSB组合中,采用Sn箔作为钎料的T2紫铜/45钢FSB接头表面成形光滑,焊合率高 (95%),仅在前进侧出现局部的未焊透区。Sn的熔化有利于基体之间的界面冶金化,Sn扩散入铜内深度可达30 μm,且之后Sn的挤出有利于避免Cu-Sn金属间化合物的形成。

(2)含锡铅青铜/45钢无法形成合格FSB接头,原因为含锡铅青铜塑形极差,导致始焊端出现裂纹,且钎料对中碳钢母材润湿性太差。含锡铅青铜极差的塑形、低焊合率及较差的润湿性均由青铜基体中一定数量的偏聚铅块所导致。特别是在热输入高的情况下,上方青铜工件产生热裂纹,同时恶化了表面成形和界面冶金结合。

(3)Zn箔做钎料时,H62黄铜/45钢FSB接头虽然表面光滑,但由于界面反应不充分,接头结合薄弱,焊后即自发开裂。

(4)试验结果表明,上部金属工件的成分、塑性和强度分别是影响接头表面成形和界面合金化的关键因素。塑性太差会恶化接头表面成形,而过高的母材强度会影响钎料元素和母材元素反应,最终导致界面合金化不足。Cu-Sn-Pb过度溶解 (直至溶穿出现裂纹)与H62黄铜溶解不足都影响结合强度,T2紫铜适度溶解与合金化有利于改善界面致密性与强度。