加速碳酸化条件下钢渣块体体积安定性的研究

姚恒山,陈思佳,陈德伟,Hamdy M. Naguib,侯贵华

(1.江苏大学材料科学与工程学院,镇江 212013;2.盐城工学院江苏省新型环保重点实验室,盐城 224051; 3.埃及石油研究院石油应用部,开罗 11727)

0 引 言

工业固废和废气CO2的排放是危害人类生存的两个重大问题,若能将固废与CO2反应形成有用块体材料,则具有利用固废、固结CO2,并转化为有用材料的意义。因此,近些年来,利用钢渣固结CO2,并硬化为块体建筑的材料研究受到了人们的高度关注。1990年,Seifritz[1]首先提出用天然矿物固结CO2的设想,继后,人们大量研究了天然矿物[2-5]、工业废渣[6-8]固结CO2的研究。Ukwattage等[9]探究了CO2压力、温度和水固比对钢渣固碳效率的影响,结果表明,1 t钢渣可固存29.47 kg的CO2。另一方面,人们大量开展了用废渣固结CO2的同时,并形成结构材料的研究[10-11],这进一步深化的固废与废气无害化,并转化为有用材料的研究[12-14]。吴昊泽等[15]研究表明各因素对钢渣碳化的影响按由小到大依次为:碳化时间、成型压力、CO2气体压力、钢渣粒度。Pang等[16]试验结果表明,钢渣碳酸化3 h后,其游离CaO含量从7wt%降低到1wt%以下,这表明了碳酸化过程可解决或减少钢渣在建筑材料使用时的体积安定性不良地的风险。此外,张妍等[17]研究表明,钢渣碳酸化的放热量远大于其单独水化时的放热量。并且钢渣中的C3S、Ca(OH)2等矿物均可以与CO2产生化学反应。张丰等[18]开展了钢渣粉,CaO,MgO和水泥等复合制备砂浆的研究,结果表明了碳酸化后会生成了大量碳化产物方解石(碳酸钙镁 CaxMg1-xCO3)及文石。碳酸化产物填充孔隙、改善颗粒界面结构,砂浆试件中0.2~0.5 μm的大孔数量减少,总孔隙率降低,试件强度提高。但是,钢渣密度高,约为3.12 g/cm3,而产物CaCO3低,3种形式CaCO3的密度:方解石为2.71 g/cm3、文石为2.93 g/cm3、球霰石为2.63 g/cm3,且CO2从外部传入碳酸化块体内部,在碳酸化过程中,块体的质量是属于不断增加的过程,因此,钢渣碳酸化可能存在体积安定性问题,这对于制备结构建筑材料来说,是必须弄清或避免的重要问题。基于上述思考,本课题开展碳酸化钢渣体积安定性问题研究,而关于该方面鲜见文献报导。

1 实 验

1.1 原材料

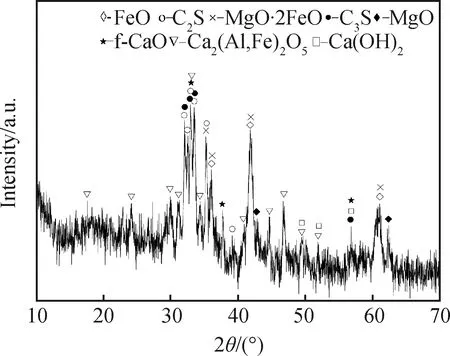

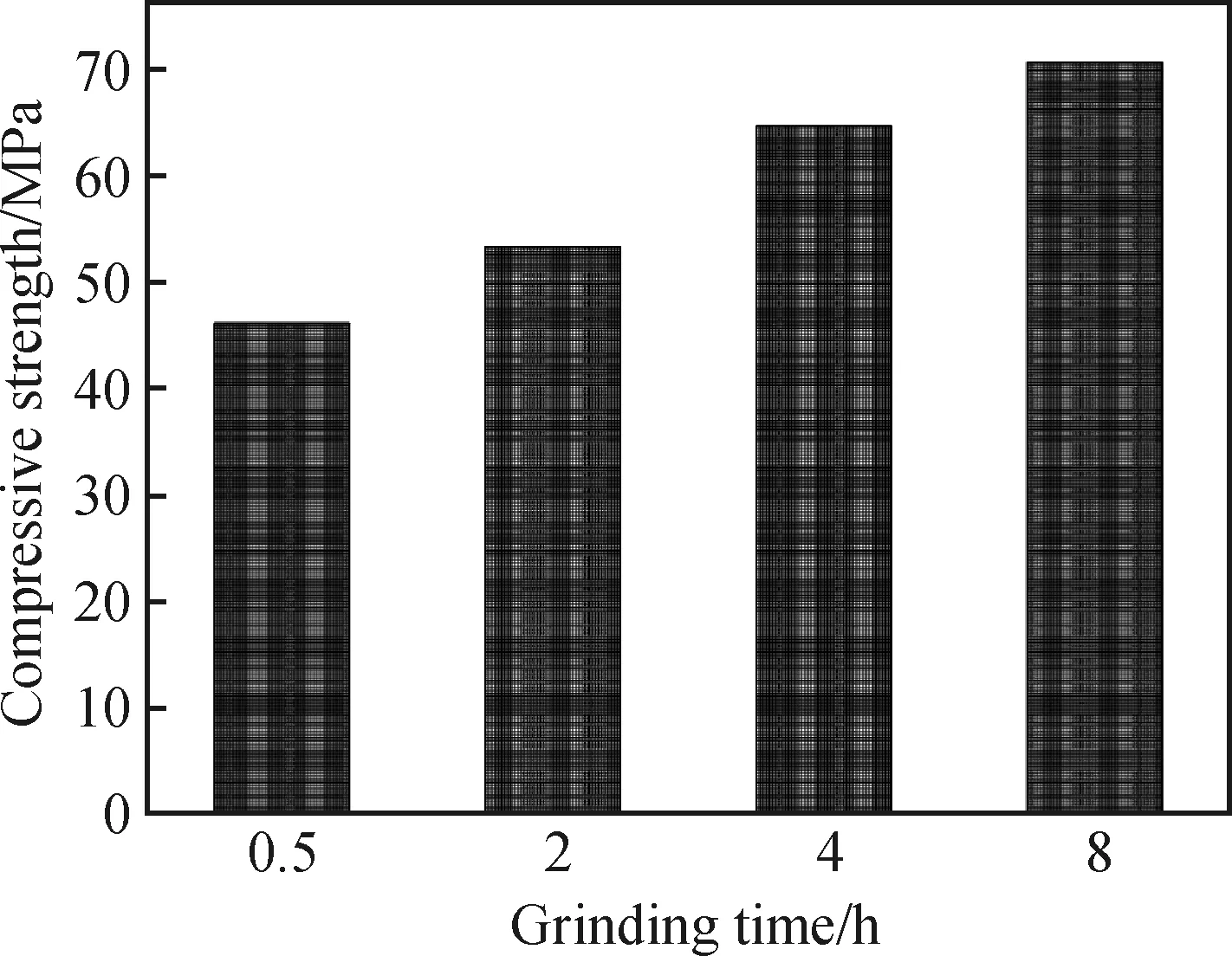

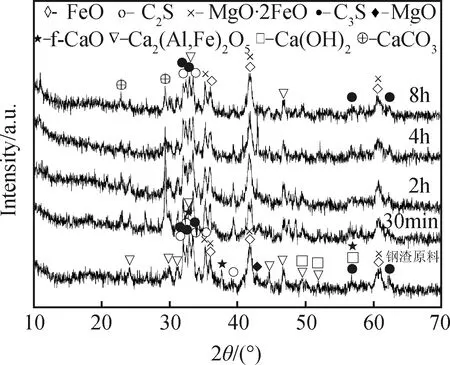

图1 钢渣的XRD图谱Fig.1 XRD pattern of steel slag

钢渣为上海宝钢集团的转炉钢渣,其化学成分如表1所示,图1为钢渣的XRD图谱,其主要矿物组成有C2S、C3S,Ca2(Al,Fe)2O5固溶体[19-20]、还含有少量的MgO、f-CaO、Ca(OH)2。

1.2 碳酸化试样制备

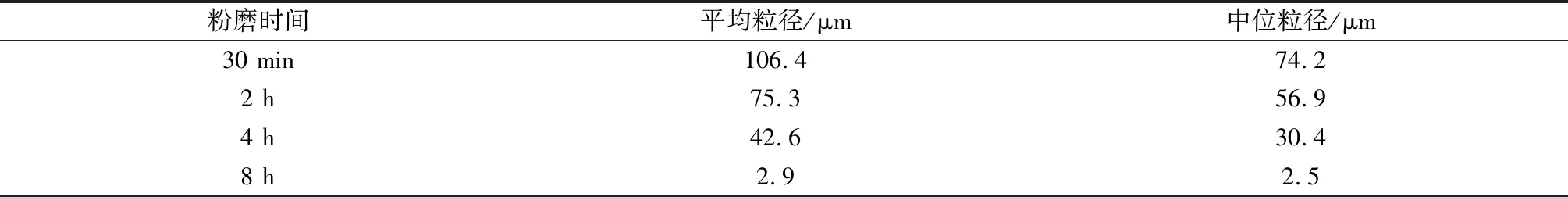

用球磨机将钢渣粗颗粒分别粉磨30 min、2 h、4 h、8 h得到粒度不同的钢渣细粉料。通过激光粒度分析仪测试可知粉磨不同时间的钢渣细粉的平均粒径以及中位粒径值,如表2所示。

称取四种不同细度的钢渣粉料,以0.1的水固比加入蒸馏水,并混合、搅拌均匀后,采用压力成型机将已经装填好的试样进行压制成型,钢渣试块两端放置两片不锈钢薄片,成型压力为10 MPa。得到高约3 cm、底面直径约为2.56 cm的圆柱体钢渣试块。

表1 钢渣的化学组成Table 1 Chemical composition of steel slag /wt%

表2 钢渣粉料粒径分布Table 2 Particle size distribution of steel slag powder

并将成型好的试块放入碳化反应釜中,通入纯的CO2气体进行碳酸化反应,在维持釜中压力为0.2 MPa条件下,分别将四种细度不同的钢渣试块进行10 min、30 min、2 h、8 h、1 d、7 d的碳酸化。

1.3 测 试

1.3.1 增重率和空隙率

称量碳酸化反应前干燥的钢渣质量,记为m0,测量不锈钢薄片距离为h0(钢渣试块的实际高度h=h0-2d,d为不锈钢薄片的厚度);将碳酸化后钢渣取出,立即放入烘箱内,在105 ℃条件下烘干24 h,称量碳酸化后钢渣质量,记为m1。钢渣增重率w按式(1)计算。

(1)

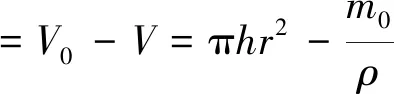

钢渣的空隙计算公式:

(2)

空隙率:

(3)

碳酸化生成碳酸钙增长的体积:

(4)

其中:r为钢渣圆柱体半径,ρ为钢渣的密度,VCaCO3为生成碳酸钙的体积,VCaO为钢渣中氧化钙的体积,mCaCO3为生成碳酸钙的质量,mCaO为钢渣中氧化钙的质量,V0为表观体积,V为堆积体积,ρCaO为氧化钙的密度,ρCaO3为方解石的密度。

1.3.2 抗压强度

使用YE-30型压力试验机测试其抗压强度,每组均测三个试块,取平均值。

1.3.3 碳化产物

利用荷兰帕纳科公司X’pert3powder型X射线衍射仪分析钢渣的碳酸化矿物相(工作条件:Cu靶,电压40 kV,电流40 mA,扫描速率0.2°/s),扫描范围10°~80°。利用美FEI电子公司QUNT-2000扫描电子显微镜观察碳化钢渣的微观形貌。

1.3.4 压蒸安定性

使用R-24.9/12.5型高压反应器进行压蒸安定性测试,参考《水泥压蒸安定性试验方法》(GB/T 750—1992),钢渣试块选取不同粉磨时间、碳酸化时间、压蒸压力,进行压蒸测试,压蒸结束后观察钢渣试块的破损和体积变化。

2 结果与讨论

2.1 体积变化

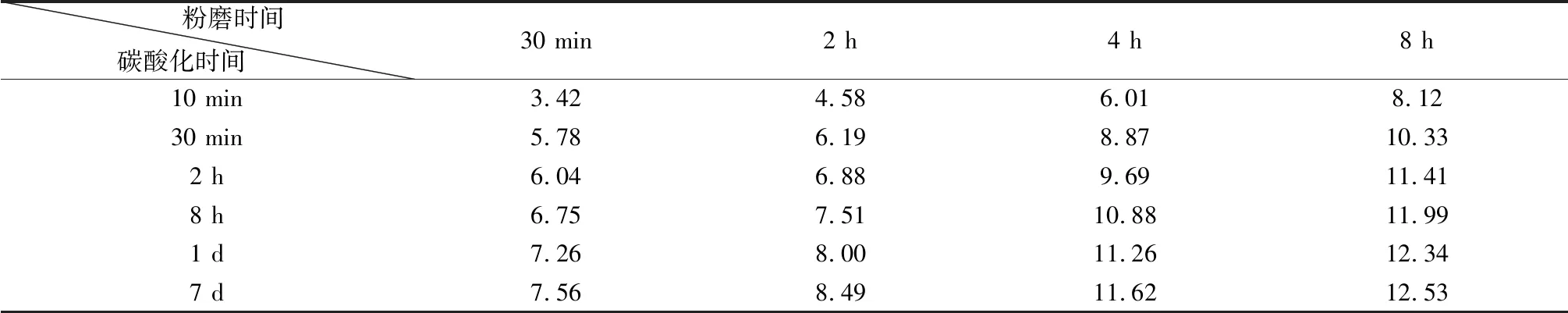

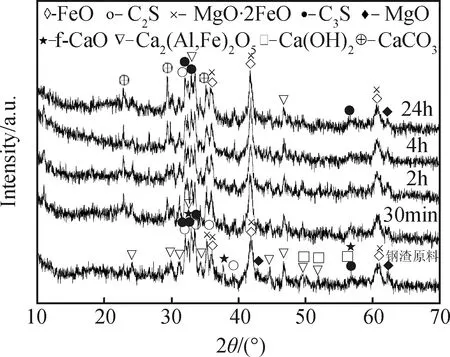

表3 碳酸化增重率Table 3 Carbonation weight gain rate /%

由表3可知,随着粉磨时间的增加,增重率不断增加,粉磨8 h的钢渣试样碳酸化7 d的增重率达到了12.5%,并且随碳酸化时间的延长,增重率也在不断增加,碳酸化前30 min,增重幅度较大,随着碳化时间的增加,增重率仍不断增大,但幅度趋于平稳。从表4可以看出,随着钢渣粉磨时间增加和碳酸化时间的延长,钢渣块体的空隙率不断减小,粉磨8 h,碳酸化7 d的试样空隙率能达到16.67%,空隙率降低了10.17%,然而生成CaCO3增长的体积远小于钢渣试块的空隙体积,这表明钢渣块体内有足够的空隙提供碳酸化生成CaCO3的体积膨胀,然而生成CaCO3膨胀的体积为1.63 cm3,远小于钢渣试块未碳酸化的空隙体积4.30 cm3。

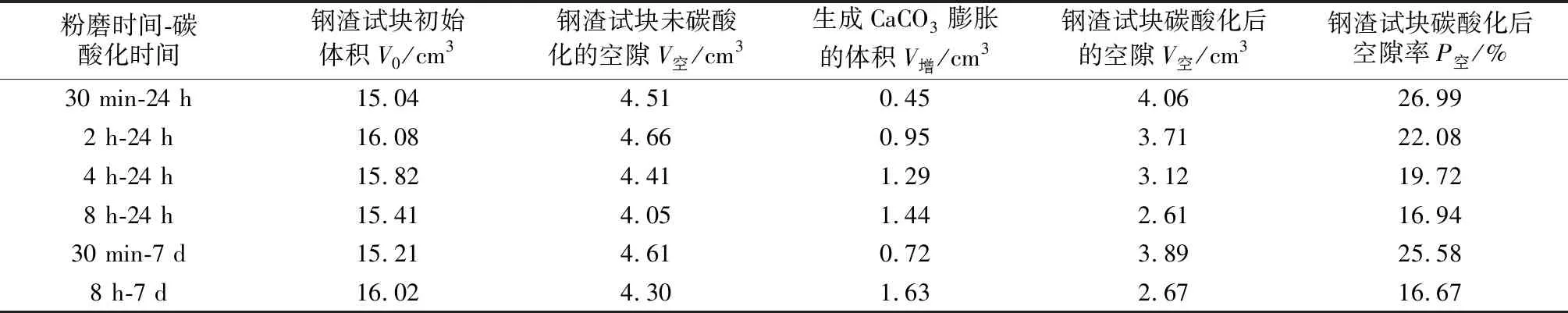

表4 钢渣的体积变化Table 4 Volume change of steel slag

2.2 抗压强度

由图2可知,试块的抗压强度随着碳酸化时间的延长而不断增大,这是由于钢渣中的f-CaO、Ca(OH)2、C3S、C2S等矿物与CO2反应生成CaCO3填充在钢渣的孔隙中,随着碳酸化程度加深,生成的CaCO3也增多,所以强度会不断增大,碳酸化24 h强度能达到64.5 MPa。图3显示,粗颗粒的钢渣的碳酸化效果不如细颗粒的,粉磨8 h的钢渣试块碳酸化1 d的强度可以达到70.6 MPa,主要原因是细颗粒的粒径小,比表面积远大于粗颗粒,使得钢渣中的矿物与CO2的接触面积增大,加速碳酸化反应。

图2 不同碳酸化时间下的抗压强度

Fig.2 Compressive strength at different carbonation times

图3 不同粉磨时间下的抗压强度

Fig.3 Compressive strength at different grinding times

2.3 碳酸化产物分析

由图4可以看出,随着碳酸化时间的延长,钢渣中C3S、C2S、f-CaO、MgO的衍射峰逐渐降低,f-CaO,Ca(OH)2对应的峰逐渐消失,CaCO3峰值逐渐增强,这说明钢渣中对应的这些矿物与CO2反应生成了CaCO3,而且碳酸化时间越久,生成的CaCO3越多,而对应的Ca2(Al,Fe)2O5、FeO峰值没有明显变化,说明这些矿物并没有参与反应。图5中粉磨8 h的钢渣试块碳酸化效果最好,这也与图3中的抗压强度值相对应,即钢渣粒度越细,碳酸化反应越容易发生,生成的碳酸化产物CaCO3也越多。

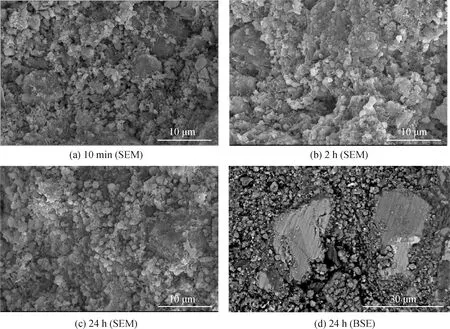

由图6(a)~6(d)为钢渣碳酸化不同时间的显微形貌图,可以看出随着碳化时间的延长,钢渣胚体中的空隙越来越小,生成的方解石型的CaCO3逐渐增多,填充在试样内部的空隙,提高了其致密度,宏观上表现为力学强度的提高,这与图3的力学强度大小相对应。图6(c)可以看出CaCO3是在钢渣空隙中形成的,并未发现在原颗粒中形成,而且可以看出钢渣试块中有足够的空隙,能够提供碳酸化生成的CaCO3的生长,因此并未发现因膨胀引起的裂缝。图6(d)是钢渣试块碳酸化7 d的钢渣的背散射电子像,可以看出钢渣的基体与生成CaCO3接触界面很密实,没有破裂,而且周边没有微裂纹。

2.4 钢渣矿物碳酸化硬化过程分析

图7为钢渣矿物加速碳酸化硬化过程图。钢渣在碳酸化前为松散的颗粒,空隙率很大,强度很低。由图7可见:在碳酸化反应过程中,一开始,CO2在钢渣矿物周围向颗粒中心扩散,在扩散过程中与f-CaO、Ca(OH)2、C3S、C2S等矿物迅速反应,生成CaCO3,覆盖在钢渣表面,随着碳酸化反应的推进,碳酸化产物不断堆积,从而使得空隙率不断降低,阻碍了CO2的进一步扩散,反应速率降低,最后,钢渣矿物基体周围形成的碳酸化产物相互接触,形成啮合状结构,因为局部的接触面积较小,所以能够形成较大的接触应力,为试样提供良好的力学强度。

图4 钢渣不同碳化时间下的XRD图谱

Fig.4 XRD patterns of steel slag at different carbonation times

图5 钢渣不同粉磨时间下的XRD图谱

Fig.5 XRD patterns of steel slag at different grinding times

图6 粉磨8 h的钢渣在不同碳酸化时间下的SEM图

Fig.6 SEM images of steel slag grinding for 8 h at different carbonation times

图7 钢渣矿物加速碳酸化硬化过程图

Fig.7 Accelerated carbonation hardening process diagrams of steel slag mineral

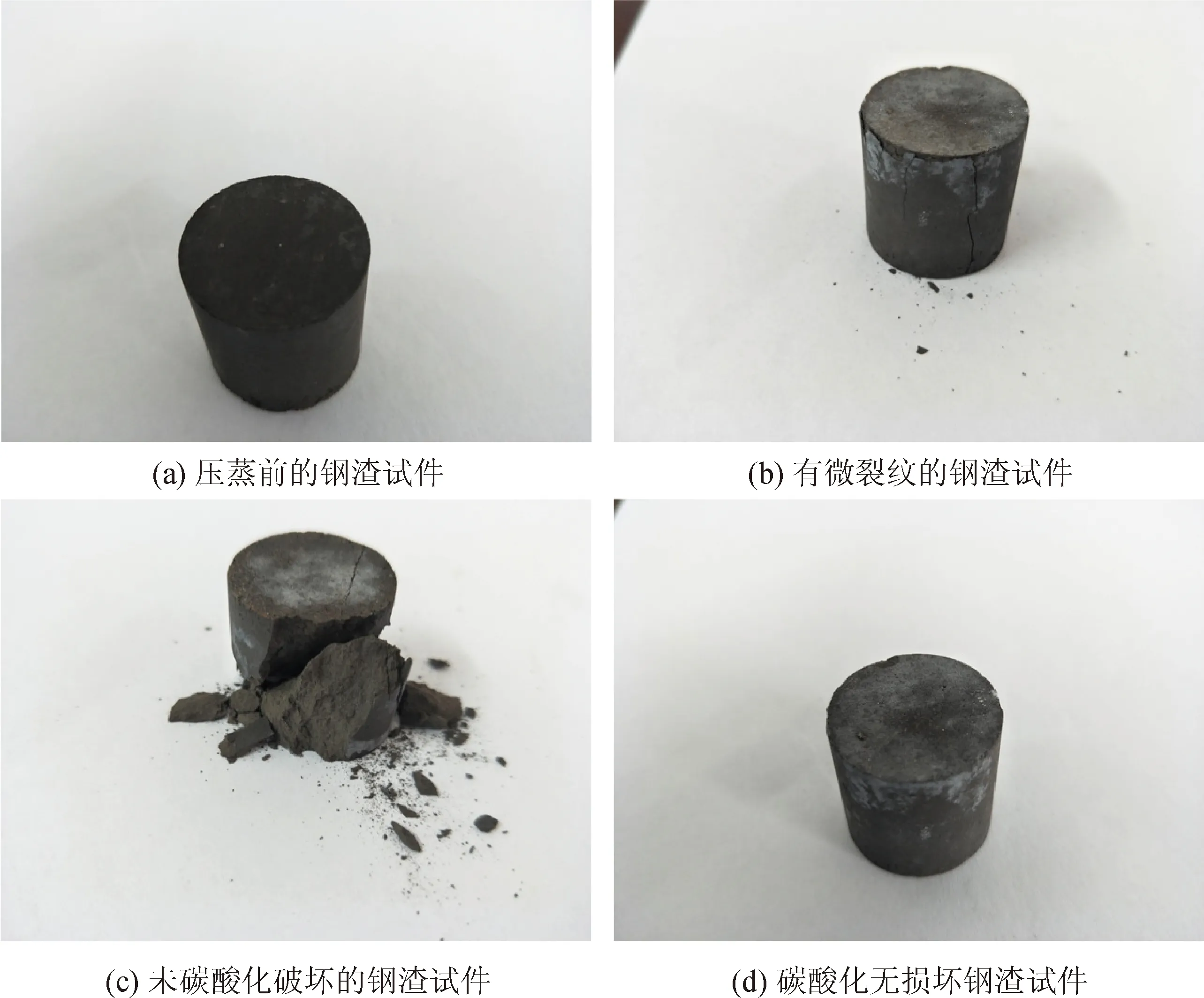

2.5 压蒸安定性

压蒸试件的外观如表5和图8所示。图8(a)是未碳酸化钢渣试件压蒸前的外观,在2.0 MPa下,压蒸3 h后出现微裂纹,如图8(b)所示,继续增大压蒸压力到3.0 MPa,钢渣试件完全损坏(图8(c)),图8(d)是经过了碳酸化的钢渣试件,在该条件下压蒸,只是表面略微泛白,外观没有任何裂纹,而且体积未有明显变化,说明钢渣的碳酸化能很好的解决钢渣制品因膨胀而导致的体积安定性不良问题。

表5 压蒸试件的外观Table 5 Appearance of steamed test piece

图8 压蒸安定性测试结果图片

Fig.8 Pictures of the steaming stability test results

3 结 论

(1)钢渣坯体碳酸化过程仅会降低块体的空隙率,钢渣在粉磨8 h,碳酸化1 d的强度就能达到70.6 MPa,碳酸化7 d的条件下,钢渣试块增重12.5%,总空隙率仅为16.67%。

(2)碳酸化钢渣试样在压蒸压力为2.0~3.0 MPa的条件下,压蒸3 h后,未出现裂纹和损坏,体积安定性良好。

(3)钢渣中C2S、C3S、Ca(OH)2、f-CaO和MgO是易被碳化的矿物,主要形成CaCO3,而Ca2(Al,Fe)2O5、FeO矿物难以被碳化,故没有体积安定性问题。

(4)钢渣试块碳酸化7 d生成CaCO3膨胀的体积仅为1.63 cm3,钢渣坯体中有足够的空隙,能够提供碳酸化生成的CaCO3的生长,以及CaCO3在空隙(非原地)中生长是碳酸化钢渣无体积安定性问题的根本原因。

——从济南老火车站被拆谈起