水玻璃对大流动度的磷酸铵镁水泥浆体性能的影响

纪荣健,杨建明,吴 庆,单春明

(1.江苏科技大学土木工程与建筑学院,镇江 212000;2.盐城工学院土木工程学院,盐城 224051; 3.盐城幼儿师范高等专科学校,盐城 224005)

0 引 言

磷酸镁水泥(Magnesium phosphate cement,MPC)是由MgO、可溶性磷酸盐和水按一定比例混合而成的新型无机胶凝材料[1],磷酸镁水泥最早于1939年首次使用,但其反应速率过快,无法应用。美国Brook haven国家实验室最早研发出了磷酸铵镁水泥(MAPC),并研究其反应机理以及水化产物[2]。MPC具有凝结硬化快,早期强度高,与老混凝土粘结性能好,耐磨,耐盐冻等优点,已被应用于抢险救灾、机场跑道以及公路等的修补工程[3-7]。根据磷酸盐种类的不同,可将MPC分为两种体系,分别为使用磷酸二氢铵(NH4H2PO4,代号NDP)的铵镁体系和使用磷酸二氢钾(KH2PO4,代号KDP)的钾镁体系。磷酸铵盐相较于磷酸钾盐成本低,且强度比磷酸钾盐更高[8]。

磷酸镁水泥的水化反应实质是以酸碱中和反应为基础的放热反应,Neiman和Sarma[9]首次用XRD分析磷酸镁硬化体中鸟粪石NH4MgPO4·6H2O(MKP)相的存在。MPC可弥补硅酸盐类水泥固化时间长和需要养护的缺点,MPC的低收缩的特性可弥补无机胶黏剂固化收缩大、开裂的缺点,并且MPC中可溶性磷酸盐与钢材表面的铁元素接触反应生成致密的磷酸铁类化合物,既可保护钢基体表面避免腐蚀,又可增加粘结性能。为此,MPC在西方发达国家被应用于钢结构的防火、防腐涂层。美国Eon Coat公司新近推出了以磷酸盐水泥为主要成分的防腐产品涂料[10],能保证基体材料在标准盐雾室中1000 h不会产生腐蚀,但产品的关键技术多以专利形式存在。我国在20世纪90年代开始加大力度研发磷酸镁水泥,到目前为止,有关磷酸镁水泥用于钢结构防腐涂层尚处于初级阶段。

为了制作钢结构防腐涂层,所配制的MAPC浆体要满足喷涂的工艺,要求MAPC浆体要有较高的流动性。目前尚未有系统的研究大流动性的MAPC浆体性能的报道,本文致力于配置大流动度MAPC浆体,前期试验都集中于增大水灰比,但是用水量存在上限,过多的水会降低强度,为了解决这一问题,通过添加外加剂水玻璃。本研究通过抗折、抗压强度,水稳定性、体积变形、水化温度曲线、吸水率比较添加水玻璃对MAPC浆体性能的影响,并取样进行微观形貌以及物相组成的分析。

1 实 验

1.1 原材料

本实验所采用的死烧氧化镁粉,由盐城富成耐火材料厂提供,颜色为棕黄色,其中MgO的含量≥92.58%,平均粒径为46.21 μm,比表面积为217 m2/kg。磷酸二氢铵(NH4H2PO4,NDP)是由连云港格立化工有限公司提供,其外观为白色晶体状粉末,其中NH4H2PO4≥98%;复合缓凝剂(R)由硼酸(B)、NaH2PO4·12H2O(Na)和有机酸(S)组成,均为分析纯试剂按一定比例在实验室自制而成。水玻璃(液体硅酸钠)是由宜兴市可信的化工有限公司提供,波美度39.2,模数3.2。

1.2 试件制备

按表1的配合比制备MAPC浆体,试验采用MgO、NH4H2PO4、R以及一定量的水按比例混合而成。根据前期试验,采用最佳的酸碱比例(MgO∶NH4H2PO4=3.5∶1)。经过反复试验,取空白样A0的水灰比为0.14,流动度就达到了285 mm,经过喷涂工艺试用,基本满足喷涂和自流平的要求,A1是在水灰比固定的情况下,添加2%的水玻璃,因为水玻璃是液态的,且有效成分仅占33%,其余都为水,相当于水灰比又进一步加大了,所以流动度进一步加大了,达到300 mm。

表1 MAPC浆体配合比Table 1 Mix ratio of MAPC paste

本试验采用的试件尺寸分别为40 mm×40 mm×160 mm、φ50 mm×100 mm、25 mm×25 mm×280 mm,分别用来测试抗折和抗压强度、吸水率、收缩变形。

试件制作步骤为:先将NH4H2PO4和R倒入锅中,然后倒入部分水和水玻璃混合液到锅中,慢搅1 min,然后再倒入MgO和剩余的水慢搅1 min,然后再快搅数分钟。倒入试模,在震动台上震动片刻,用刮刀刮去多余的浆体并用刮刀压实浆体,排出多余的气泡。用保鲜膜盖上,防止在水化过程中发热造成水分蒸发,5 h后将其拆出试模,移至养护室进行养护(相对湿度(60±5)%,温度(20±5) ℃)。

1.3 试验方法

(1)抗压、抗折强度:按照《水泥胶砂强度检验方法》(GB/T 17671—1999),采用WED-300型电子万能试验机进行测试,控制抗折加载速度为50 N/s,设置抗压加载速度为2.4 kN/s。

(3)流动度:采用NLD-S型水泥胶砂流动度测定仪测定,具体测试方法参照《水泥胶砂流动度测定方法》(GB/T 2419—2005)进行。

(4)水化温度:由于MAPC浆体水化反应过程实质是酸碱中和反应,反应过程中放出大量的热,为了更加直接反映出反应过程中水化放热的过程,本文没有测试初终凝时间,而是通过水化温度曲线来反应,采用的仪器为BTM-4208SD温度记录仪。

(6)微观:每次测完抗折抗压强度后,都要对相应龄期的试样进行取样,而后放入无水乙醇中浸泡,令其终止水化。待要测时,取出,放入电热真空干燥箱中在60 ℃下烘干至恒重,采用Nova Nano SEM 450型环境电子显微镜观察水化产物以及微观形貌,MAPC硬化体的物相组成采用日本理学D/max-RB型X射线衍射仪。

2 结果与讨论

2.1 抗折、抗压强度

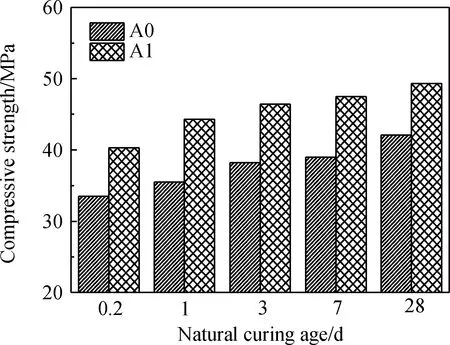

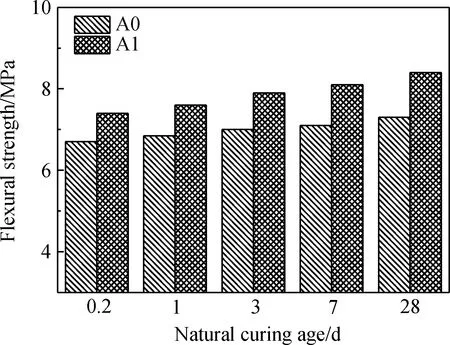

图1、图2为两种配合比在自然养护条件下抗压、抗折强度的变化柱状图,A0在5 h拆模时的抗折和抗压强度分别达到了6.7 MPa和33.5 MPa,体现了磷酸铵镁水泥快硬早强的特点。A1在拆模时的抗折和抗压强度分别达到了7.4 MPa和40.3 MPa,较空白组的抗折和抗压强度分别提高了10.4%和20.3%。两种配合比在养护过程中的抗折和抗压强度变化规律基本一致,抗折和抗压强度都呈现出上升的趋势。A1在28 d的抗折抗压强度分别达到了8.4 MPa和49.3 MPa,较A0抗折和抗压强度分别提高了15.1%和17.1%。结果表明,掺入2%的水玻璃不仅可以增加流动度,还可以提高MAPC硬化体的抗折、抗压强度。

图1 抗压强度随自然养护时间的变化

Fig.1 Changes of compressive strength with natural curing time

图2 抗折强度随自然养护时间的变化

Fig.2 Changes of flexural strength with natural curing time

2.2 收缩变形

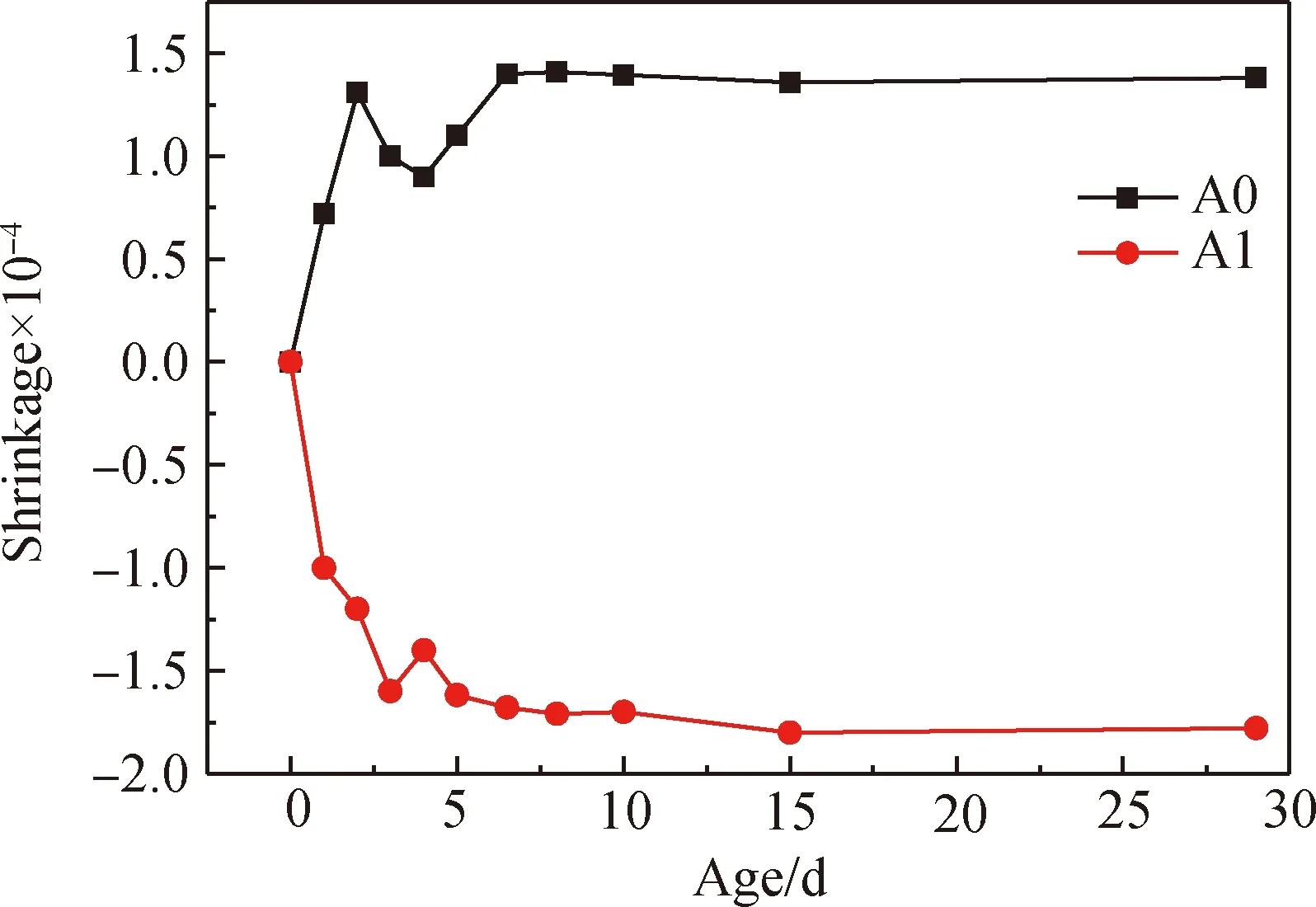

图3 自然养护中MAPC浆体的体积收缩变形Fig.3 Volume shrinkage and deformation of MAPC paste in natural curing

图3是A0和A1在前28 d的收缩变形,从图中我们可以发现添加水玻璃两者收缩变形变化差异明显。A0一直处于收缩的状态,主要的收缩变化发生在前7 d,之后趋于稳定。A1一直处于微膨胀的状态,主要的收缩变化发生在前5 d,之后趋于稳定。A0在28 d的收缩率达1.38×10-4,A1在28 d的膨胀率达1.78×10-4。由试验结果可知,添加水玻璃可以较明显的改善MAPC浆体的收缩变形。

本次试验所测的是成型5 h后拆模的体积变化,MAPC浆体在水化反应初期体积的急剧变化已经在试模中完成,拆模后A0体积收缩的主要原因是毛细水的蒸发,毛细孔缩小,导致体积收缩。A1加入水玻璃使得硬化体一直处于膨胀的状态,究其原因主要是:(1)加入水玻璃以后,改善了硬化体的孔结构,减小开口孔隙率(见吸水率),从而减小了由于毛细孔蒸发而导致体积收缩的可能。(2)由于水玻璃中的硅酸根有较强的氢键作用,与H+和磷酸根产生氢键缔合作用,将水分子包裹其中,从而减少自由水的蒸发,随着养护龄期的延长,硬化体内部大量未反应的磷酸盐和作为骨架的MgO继续水化,生成的MKP密度比MgO低,从而造成体积膨胀。

2.3 水稳定性

表2为两种配合比成型1 d后入水,进行27 d的水养护的抗折、抗压强度以及强度剩余率(水养护与自然养护28 d的比值)。在水养护条件下,A1的抗折、抗压强度以及强度剩余率都大于A0。说明水玻璃可改善MAPC浆体的耐水性。

表2 MAPC浆体的强度以及水稳定性Table 2 Strength and water stability of MAPC paste

与普通硅酸盐水泥不同的是,MAPC在浸水后强度会倒缩,究其原因:MAPC在水化反应初期,由于水化反应速率过快,硬化体存在大量未反应的MgO颗粒和磷酸盐,在水养护条件下,MAPC硬化体表面未反应的磷酸盐溶于水,使得溶液的pH值下降,逐渐呈现酸性,在酸性环境下,造成硬化体表面和内部的MKP溶解,使裂缝增大,有害孔隙率增多,从而降低了MgO颗粒之间的胶结力,导致强度降低。加入水玻璃后,水玻璃中的Na2SiO4与游离的Mg2+反应生成硅酸镁凝胶,填充在MgO与MKP的缝隙之间,使得结构更加致密(见吸水率),一方面可以减少外界水分子的渗入,另一方面可以减少内部MKP的溶解,从而改善MAPC浆体的水稳定性。

2.4 水化温度

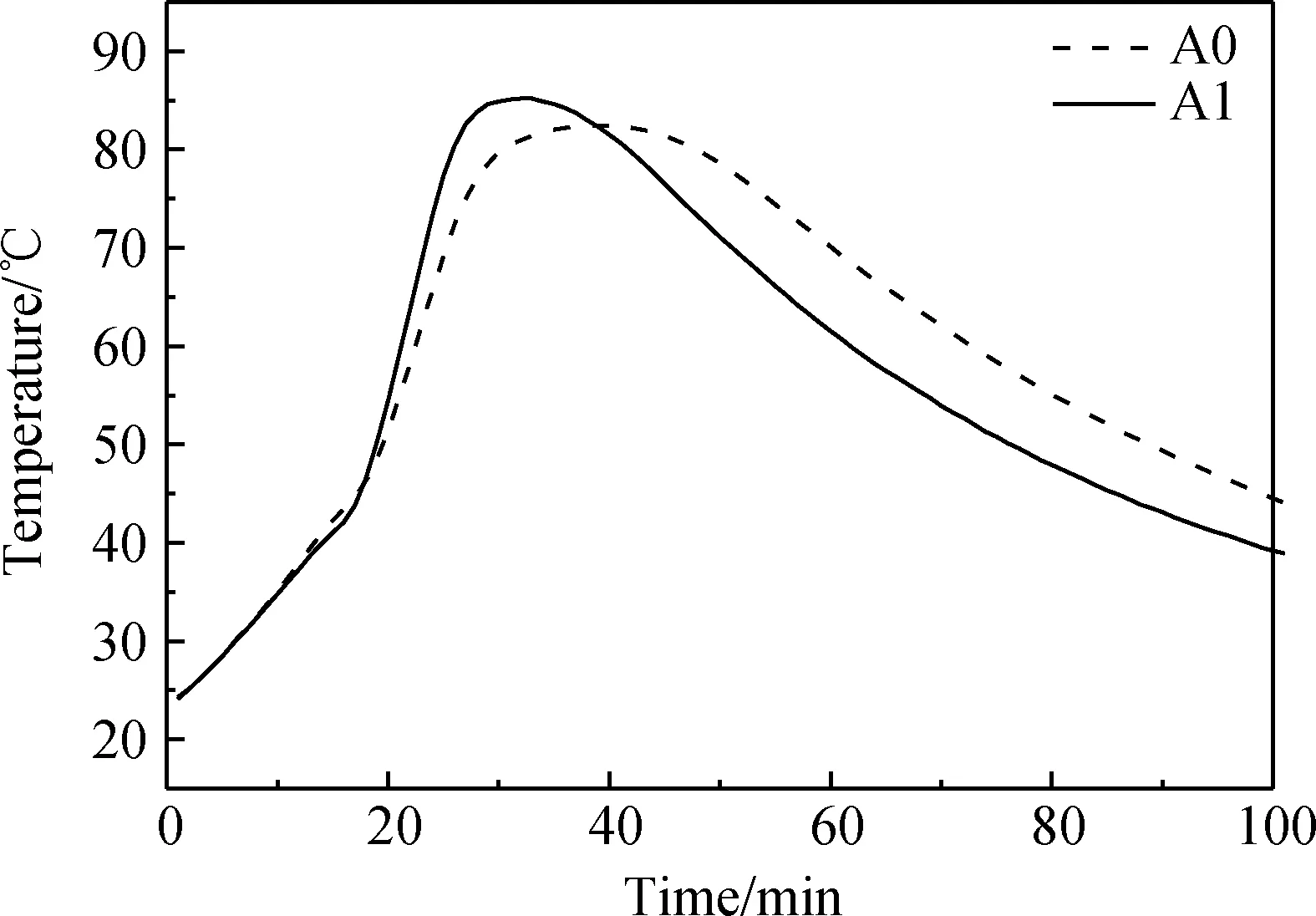

图4为两种配合比100 min的水化温度曲线。两种配合比的水化温度曲线基本一致,但两个配合比达到最高温度的时间有所差异,且整个体系所能达到的最高温度也不一样。A0在40 min后,浆体达到最高温度82.4 ℃,之后浆体慢慢冷却。A1在33 min后,浆体达到最高温度85.2 ℃。说明添加水玻璃,可以提高体系的最高温度,增加总放热量。

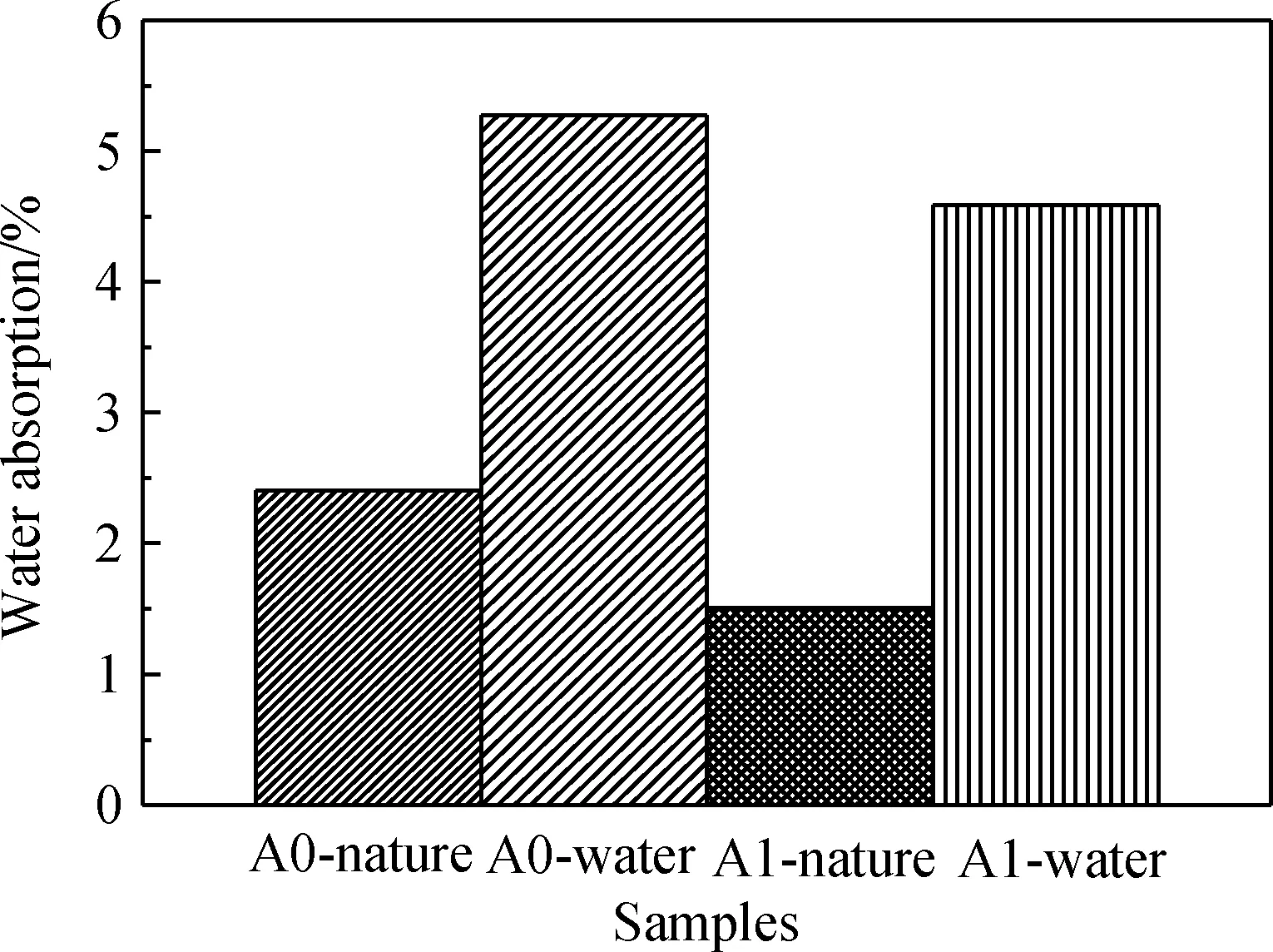

2.5 吸水率

图5分别为A0和A1自然养护28 d后浸泡48 h的吸水率以及成型1 d后入水进行27 d水养护的吸水率。固体材料的吸水率是反映材料密实程度的一种间接表示[13],吸水率越小,说明其开口孔隙率越小,材料密实程度越好。A0和A1自然养护28 d后浸泡48 h的吸水率分别是2.403%和1.508%,A0和A1成型1 d后入水进行27 d水养护的吸水率分别为5.275%和4.586%。说明添加水玻璃可以改善孔结构,使结构更加致密。

图4 水化温度曲线

Fig.4 Hydration temperature curves

图5 吸水率

Fig.5 Water absorption

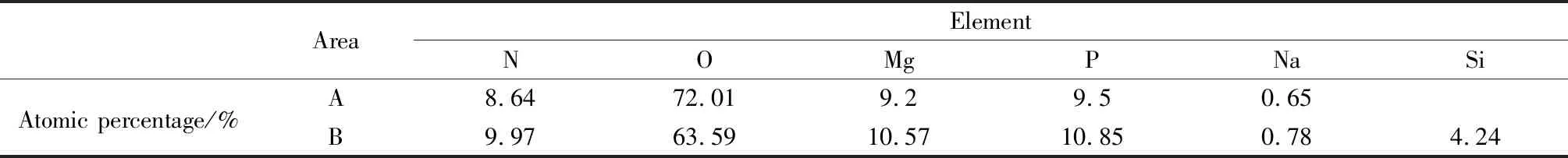

2.6 SEM-EDS分析

图6(a)为A0养护28 d后的SEM图,图中晶体杂乱、无序,多为针尖状物质,且晶粒之间间隙较大,孔洞较多。结合EDS(见表3)分析可知区域A主要由Mg、N、P、Na、O组成,其中Na元素来源于复合缓凝剂,根据该区域原子质量百分比可得n(Mg)∶n(P)∶n(N)∶n(O)=1∶1.03∶0.94∶7.83,由鸟粪石的化学方程式NH4MgPO4·6H2O可知,n(Mg)∶n(P)∶n(N)∶n(O)=1∶1∶1∶10,所以推断出此区域主要物质为MKP。

图6 自然养护28 d 后A0和A1的SEM图

Fig.6 SEM images of A0 and A1 after 28 d natural curing

表3 MAPC样品中相应区域的EDS分析

Table 3 EDS analysis of corresponding regions in MAPC specimens

AreaElementNOMgPNaSiAtomic percentage/%A8.6472.019.29.50.65B9.9763.5910.5710.850.784.24

图7 自然养护28 d后MAPC浆体的XRD图谱Fig.7 XRD patterns of MAPC paste after 28 d natural curing

2.7 XRD图谱

3 结 论

(1)加入适量的水玻璃,一方面可以增加浆体的流动度,使得MAPC浆体呈现流态,另一方面还可以提高浆体的早期强度,并且使得MAPC硬化体后期强度持续上升。归因于加入水玻璃使MAPC浆体早期水化反应程度提高,硬化体的结构更致密。

(2)加入适量的水玻璃后使MAPC浆体一直处于微膨胀的状态,改善了MAPC浆体的收缩变形。其原因是水玻璃中的硅酸根有较强的氢键作用,与H+和磷酸根产生氢键缔合作用,从而减少自由水的蒸发,促进MKP的进一步反应,填充孔隙。

(3)在水养护条件下,由于适量的水玻璃的加入,致密的结构,一方面减少了水分子的渗入,另一方面减少了MKP的溶解,改善了MAPC浆体的水稳定性。