泡沫混凝土用生物基发泡剂的研制及其性能研究

荣 辉,张 静,张 磊,3,张 颖,4,徐 蕊,刘志华

(1.天津城建大学材料科学与工程学院,天津 300384;2.天津市建筑绿色功能材料重点实验室,天津 300384;3.天津市 建筑垃圾与燃煤废弃物利用技术工程中心,天津 300384;4.天津市土木建筑结构防护与加固重点实验室,天津 300384)

0 引 言

发泡剂在泡沫混凝土生产中,是仅次于胶凝材料的第二位原材料,是形成气孔的主要物质基础[1]。根据产气方式的不同,将发泡剂分为物理发泡剂和化学发泡剂两大类[2-3]。物理发泡剂是指通过机械力作用引入空气而产生大量泡沫[4],大部分物理发泡剂如:松香树脂类发泡剂、蛋白类发泡剂,虽然泡沫稳定性较好,但是产泡量较低,生产工艺复杂且容易变质[5-6]。化学发泡剂是指通过化学反应而释放出气体产生泡沫[7],虽然化学发泡剂的成本低、产气量大、生产工艺简单,但是产气过程难以控制,并且会产生污染环境的SO2、NO2等气体[8]。因此,为解决上述传统发泡剂性能单一的问题,越来越多的复合型发泡剂被广泛研究应用[9-10]。

佟建楠等[11]以碳酸氢钾和稀盐酸为发泡组分,制备了以CO2为发泡气体的泡沫混凝土用发泡剂,所形成泡沫的性能较差,需额外添加3种稳泡组分,各组分之间的相互影响难以消除。尚红霞等[12]将一种阴离子表面活性剂A与一种非离子表面活性剂B复配,制备出AB复合型发泡剂,所形成的泡沫大小均匀,但泡沫的稳定性较差。石行波等[13]以动物蹄角粉为原材料与0.1%明胶复配,研制出一种动物蛋白发泡剂,所制得泡沫虽稳定性较好,但动物蹄角粉容易过期,且在使用前需对其进行水解处理,该过程操作复杂、气味难闻。针对现用发泡剂存在的辅加外加剂种类多、成本高,稳定性差,容易过期等问题,本文以自然中广泛存在的酵母菌为原材料拟研制出一种泡沫混凝土用生物基发泡剂,研究不同表面活性剂种类及掺量、微生物发泡剂接种量对泡沫性能的影响。

1 实 验

1.1 原材料

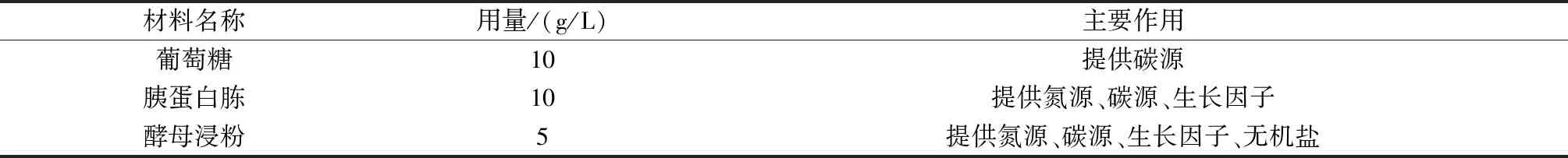

酵母菌:所用酵母菌为酿酒酵母,购自中国微生物菌种保藏管理委员会普通微生物中心,CGMCC编号为2.3095;培养基:酵母菌所用培养基成分如表1所示。

表1 酵母菌培养基Table 1 Yeast medium

其它试剂:十六烷基三甲基溴化铵(CTMAB),分析纯,天津市光复精细化工研究所;十二烷基磺酸钠(CAS),分析纯,天津市光复精细化工研究所。

1.2 实验方案

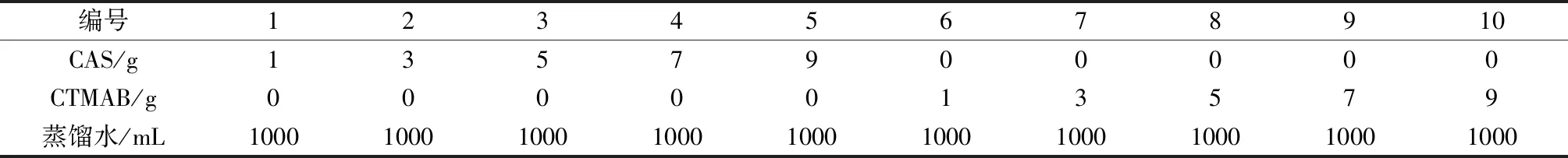

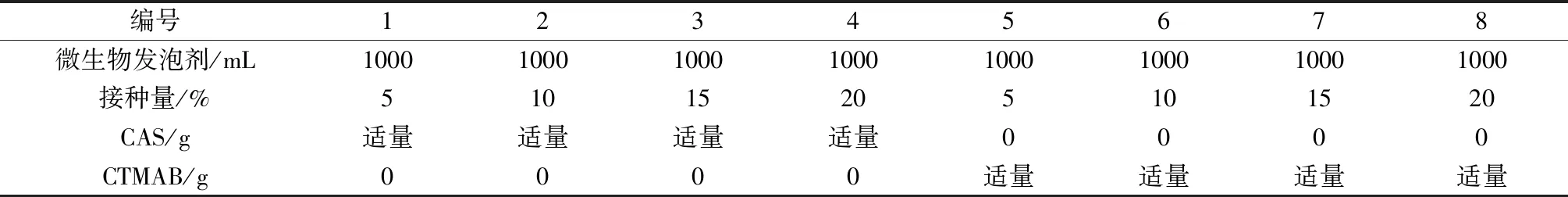

首先研究单一表面活性剂型(CAS和CTMAB)发泡剂在不同掺量(0.1%、0.3%、0.5%、0.7%、0.9%)下的泡沫性能,确定最佳掺量,具体配比见表2。再将两种表面活性剂按最佳掺量分别与不同接种量(5%、10%、15%、20%)的微生物发泡剂进行复配,获得生物基发泡剂最佳配方,具体配比见表3。

表2 单一表面活性剂型发泡剂配比Table 2 Proportion of single surfactant foaming agent

表3 生物基发泡剂配比Table 3 Proportion of bio-based foaming agent

1.3 实验方法

1.3.1 微生物发泡剂的制备

按葡萄糖10 g/L、胰蛋白胨10 g/L、酵母浸粉5 g/L的比例,添加适量水配制培养基溶液并分装于锥形瓶中,用纱布将瓶口密封后放入121 ℃的高压蒸汽灭菌锅中进行灭菌,结束后取出放置于无菌操作台,紫外照射30 min,冷却至室温后用移液枪接种酵母菌母液,将接种后的母液放入35 ℃恒温箱中振荡培养48 h,获得微生物发泡剂。

1.3.2 泡沫性能

泡沫性能主要包括发泡剂的发泡能力和泡沫稳定性[14],发泡能力一般用发泡倍数表示,泡沫稳定性通常用1 h沉降距(泡沫在1 h内所沉陷的距离)和1 h泌水率(1 h后泡沫破坏所形成泡沫液的质量与初始泡沫总质量的比)来反映。按照行业标准JC/T 2199—2013《泡沫混凝土用泡沫剂》,采用罗氏泡沫仪对上述指标进行测试。

1.3.3 表面张力

采用JYW-200型号的全自动表面张力仪测试发泡剂的表面张力,工作原理是将铂金环浸入液体一定位置,通过调节升降平台的高度,使铂金环与被测液体之间的膜被拉长,随着张力值逐渐增大,薄膜破裂,得到实测表面张力值。

2 结果与讨论

2.1 泡沫性能

2.1.1 单一表面活性剂型发泡剂的泡沫性能

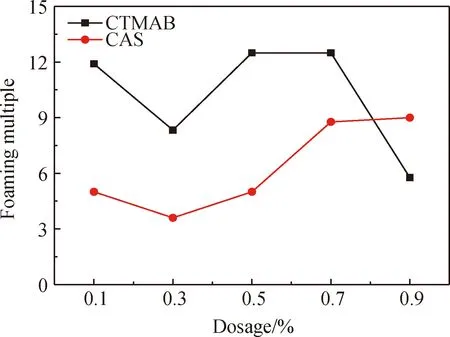

图1 单一表面活性剂型发泡剂的发泡倍数Fig.1 Foaming multiple of single surfactant foaming agent

不同掺量下单一CAS发泡剂和单一CTMAB发泡剂的发泡倍数,如图1所示。

由图1可以看出,随着掺量的增加,单一CAS发泡剂的发泡倍数大致呈上升趋势,由0.1%时的5.0倍增加至0.7%时的8.8倍。继续增加掺量,其发泡倍数基本保持不变。可能是因为溶液中表面活性分子达到了临界胶束浓度(CMC)[15]。单一CTMAB发泡剂的发泡倍数随着掺量的增加呈现先降低后增加再降低的现象。当掺量在0.1%~0.3%范围内,其发泡倍数不断降低,由11.9倍降低至8.3倍,当掺量在0.3%~0.5%范围内,其发泡倍数不断增加,从8.3倍增加至12.5倍,当掺量在0.5%~0.7%范围内,其发泡倍数保持不变,继续增加掺量发泡倍数开始下降,当掺量为0.9%时,下降至5.8倍。根据Marangoni效应[16],气泡形成过程中,会使液膜局部变薄,此时两个区域会形成表面张力梯度。当溶液中活性分子浓度适中时,表面张力梯度值较大,所形成的泡沫具有自修复功能,即未变薄部分的活性分子以及夹带的底层液体会流向变薄部分,使液膜恢复至原有厚度,阻止其进一步破损,所以当浓度适中时发泡倍数较高;但是,当溶液中活性分子浓度过低时,活性分子相对较少且间距较大,两个区域的表面张力均较大,梯度值较小,泡沫自修复功能较低,导致变薄区域无法恢复至原有厚度,发泡倍数降低;当溶液中活性分子浓度过高时,虽然活性分子个数相对较多,可以迅速补充到变薄区域,但是由于变薄区域的表面张力变化不大,同样导致表面张力梯度值较小,泡沫自修复功能较低,发泡倍数较低。

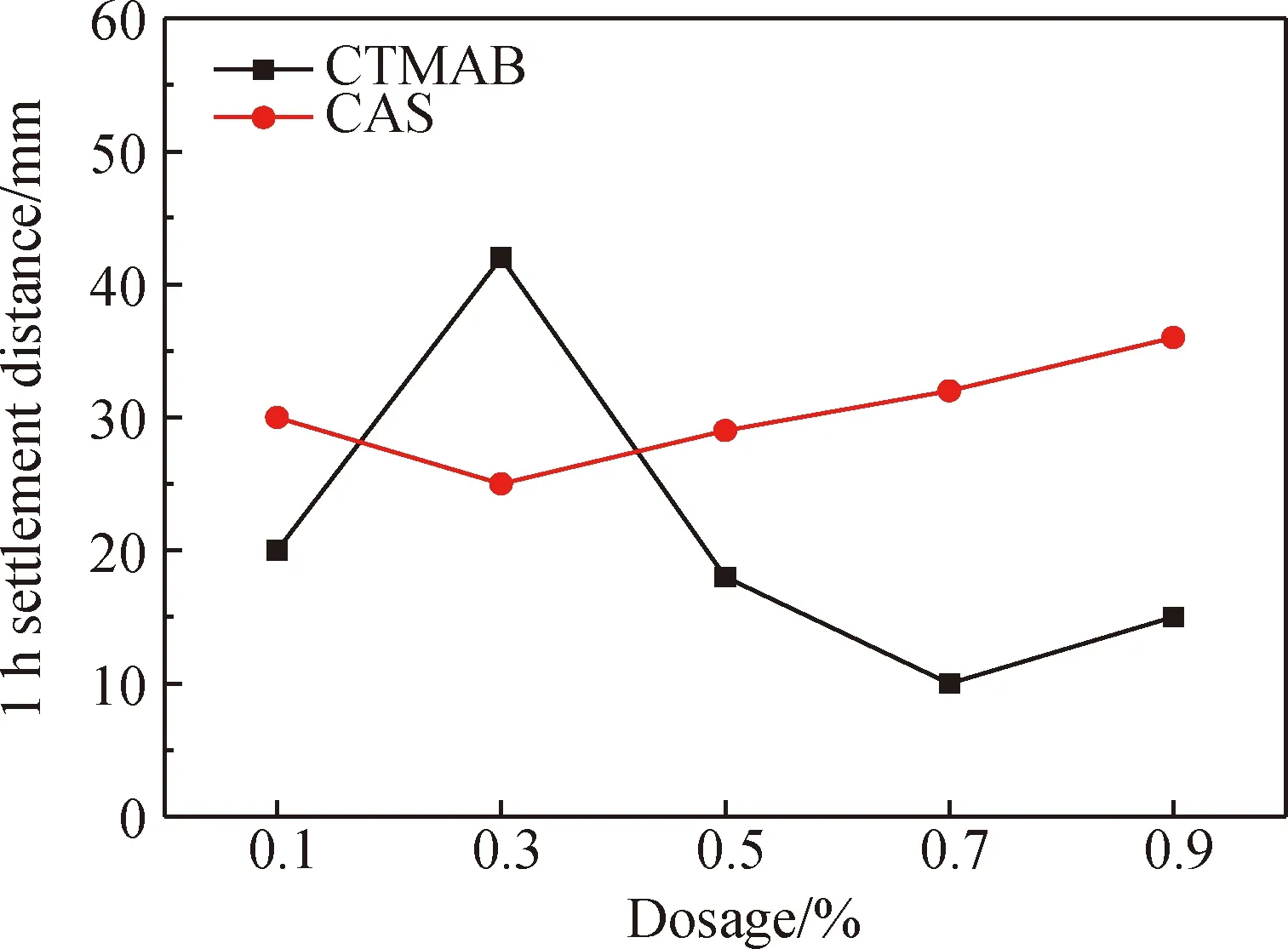

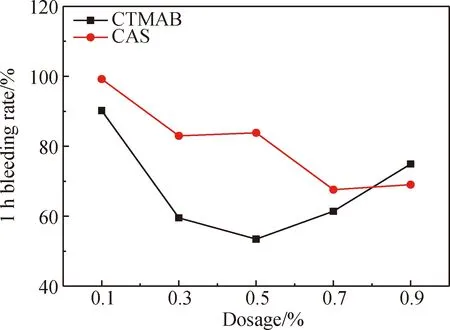

单一表面活性剂型发泡剂的1 h沉降距和1 h泌水率如图2和图3所示。由图2和图3可以看出,在掺量为0.1%~0.9%范围内,对于单一CAS发泡剂来说,1 h沉降距和1 h泌水率均呈现先降低后增加的趋势。当掺量为0.3%时,其1 h沉降距达到最低(25 mm),当掺量为0.7%时,其1 h泌水率达到最低(67.6%)。对于单一CTMAB发泡剂来说,1 h沉降距呈先增加后降低再增加趋势,当掺量为0.7%时达到最低(10 mm),1 h泌水率呈现先降低后增加趋势,当掺量为0.5%时,达到最低(53.5%)。分析原因可能是因为,当表面活性剂掺量较少时,溶液中活性分子数较少,所形成的泡沫是在高压作用下形成,导致泡沫较脆弱易破裂,而当掺量较高时,单个泡沫表面活性分子数过高,重力较大,导致重力排液现象明显。另外,从图中还可以看出,1 h 沉降距和1 h泌水率的变化趋势并不完全一致,分析原因可能是因为泡沫之间存在泡间水,从而导致1 h沉降距较低但1 h泌水率却较高。结合图1结果,最终确定单一CAS发泡剂的最佳掺量为0.7%,此时,发泡倍数为8.8倍,1 h沉降距和1 h泌水率分别为32 mm和67.6%。单一CTMAB发泡剂的最佳掺量为0.5%,此时,发泡倍数为12.5倍,1 h沉降距和1 h泌水率分别为18 mm和40.1%。

图2 单一表面活性剂型发泡剂的1 h沉降距

Fig.2 1 h settlement distance of single surfactant foaming agent

图3 单一表面活性剂型发泡剂的1 h泌水率

Fig.3 1 h bleeding rate of single surfactant foaming agent

2.1.2 生物基发泡剂的泡沫性能

图4 生物基发泡剂的发泡倍数Fig.4 Foaming multiple of bio-based foaming agents

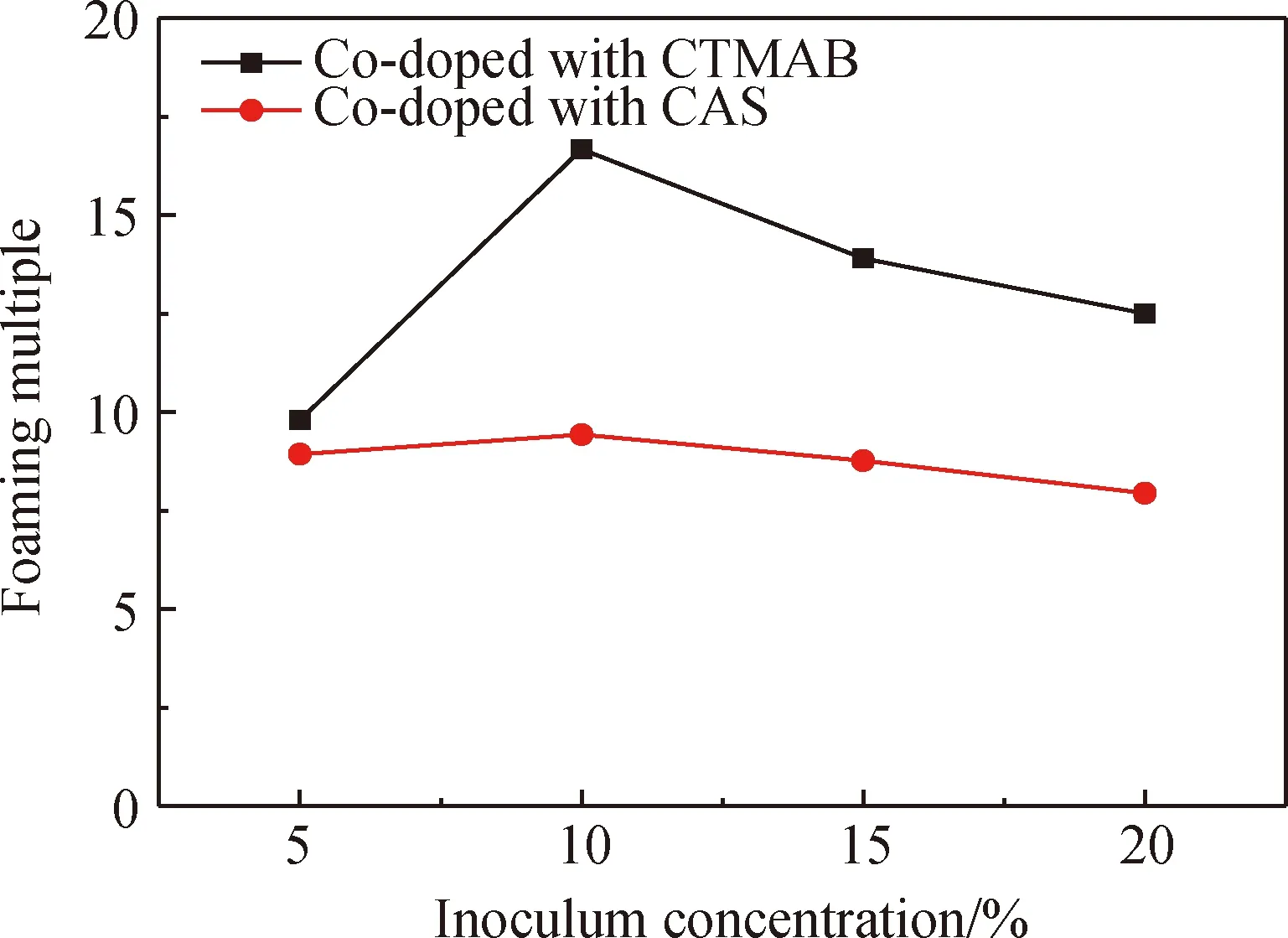

将不同接种量的微生物发泡剂分别与0.7%的CAS和0.5%的CTMAB发泡剂复掺,发泡倍数如图4所示。

由图4可以看出,随着接种量的增加,两种复合型发泡剂的发泡倍数均呈现先增加后降低趋势,在接种量为10%时均达到最大值。此时,微生物-0.7%CAS复合型发泡剂的发泡倍数为9.4倍,相较于未与微生物发泡剂复掺时提高7.5%。微生物-0.5%CTMAB复合型发泡剂的发泡倍数为16.7倍,相较于未与微生物发泡剂复掺时提高33.4%。分析出现这种情况的原因可能是,适当增加接种量会使液膜上吸附的活性分子增加,导致溶液的表面张力减小,从而增加其发泡倍数。继续增加接种量,其发泡倍数不断降低,可能是因为接种量过大,会增加发泡剂的黏度,产生气泡所需要克服的阻力变大,从而导致产泡能力降低。

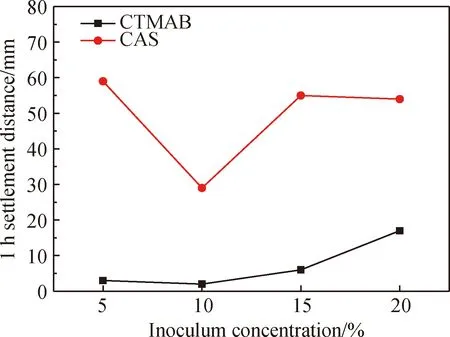

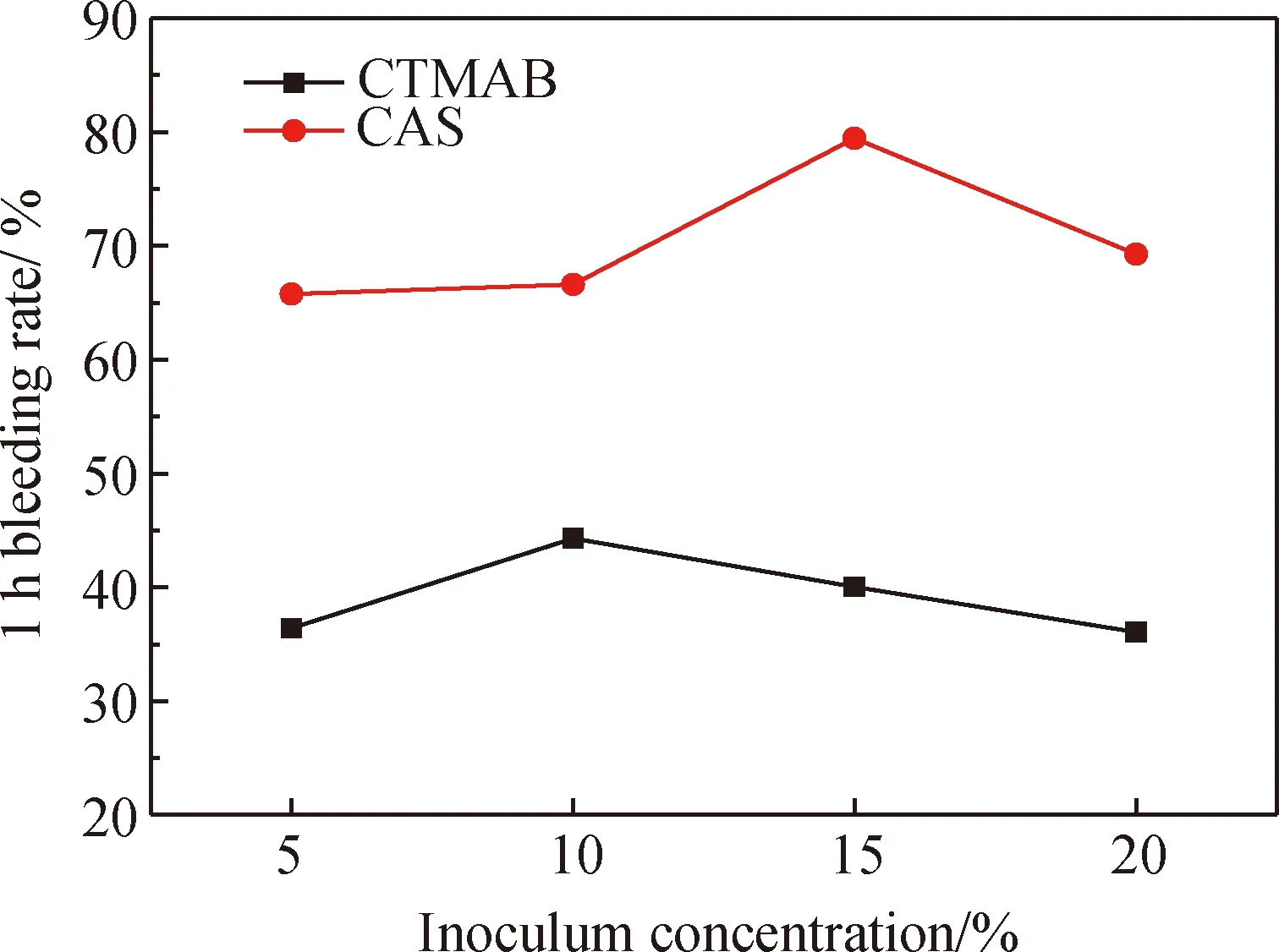

复合型发泡剂的1 h沉降距和1 h泌水率如图5和图6所示,由图5和图6可以看出,在接种量为5%~20%范围内,对于微生物-0.7%CAS复合型发泡剂来说,1 h沉降距大致呈先降低后增加的趋势,当接种量为10%时,1 h沉降距达到最低(29 mm),此时1 h泌水率为66.6%,相较于未与微生物发泡剂复掺时分别降低9.4%和1.5%。对于微生物-0.5%CTMAB复合型发泡剂来说,变化趋势与微生物-0.7%CAS复合型发泡剂相似,同样当接种量为10%时1 h沉降距达到最低(2 mm),此时1 h泌水率为44.3%,相较于未与微生物发泡剂复掺时分别降低88.9%和9.7%。

综合图2和图3可知,与单一表面活性剂型发泡剂相比,复合型发泡剂的发泡倍数更高,泡沫更稳定,分析原因是因为复合型发泡剂兼具微生物发泡剂稳定性好以及表面活性剂型发泡剂发泡倍数高的优点,两种发泡剂优势互补,所形成泡沫综合性能较好。另外,微生物-CTMAB复合型发泡剂的综合性能优于微生物-CAS复合型发泡剂,分析原因可能是因为微生物发泡剂呈酸性,而CTMAB属于季铵盐型阳离子表面活性剂,既可溶于酸性溶液又可溶于碱性溶液,且与其它类型的表面活性剂相容性较好,因此这两种发泡剂复合所得泡沫性能较好。

图5 生物基发泡剂的1 h沉降距

Fig.5 1 h settlement distance of bio-based foaming agents

图6 生物基发泡剂的1 h泌水率

Fig.6 1 h bleeding rate of bio-based foaming agents

2.2 表面张力

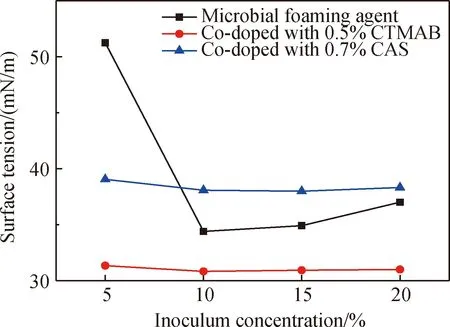

图7 不同发泡剂的表面张力Fig.7 Surface tension of different foaming agents

从能量角度考虑,降低液体表面张力,有利于泡沫的形成[17]。因此,对不同发泡剂溶液的表面张力分别进行测试,探究其与泡沫性能的关系,结果如图7所示。

由图7可以看出,在接种量为5%~10%范围内,三种溶液的表面张力均呈现先降低后增加的趋势。对于单一微生物发泡剂来说,当接种量为10%时达到最低(34.4 mN/m),分析原因是因为适当增加接种量后,活性分子的个数也相对增加,其在液面的定向分布排列降低了液体的表面张力。对于微生物-0.5% CTMAB复合型发泡剂来说,当接种量为10%时,其表面张力为30.8 mN/m,与单一微生物发泡剂相比,降低了10.4%。吉布斯曾指出,表面活性剂的添加使表面活性分子被富集到水溶液的表面,由于其在液面的大量吸附和富集,导致液面的表面张力大幅下降[18]。结合以上泡沫性能可知,CTMAB与微生物发泡剂具有较好的相容性,溶液中表面活性分子富集于表面,降低表面张力,从而提高发泡倍数;对于微生物-0.7% CAS复合型发泡剂来说,当接种量为10%时,其表面张力为38.1 mN/m,与单一微生物发泡剂相比不但没有降低,反而增加10.7%。结合以上泡沫性能分析,可能是因为CAS与微生物发泡剂的相容性较差,导致溶液中的活性分子个数虽有所增加但是却不能富集于液体表面,从而导致其发泡倍数虽有所提高,表面张力却增大。

2.3 微观结构

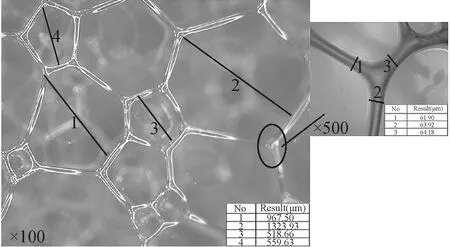

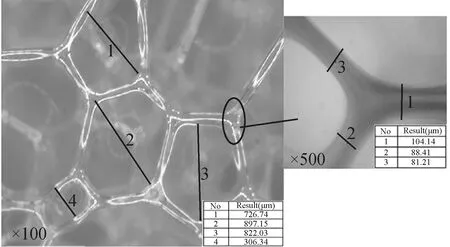

为进一步解释上述现象,采用VHX-600K型超景深显微镜观察了上述泡沫性质最佳的微生物-0.5%CTMAB泡沫,将其与单一0.5%CTMAB泡沫的泡径分布进行对比,并在放大倍数为100倍时测量泡沫的泡径尺寸,放大倍数为500倍时测量泡沫的液膜厚度。

由图8可以看出,0.5%CTMAB发泡剂所制得泡沫的泡径分布较不均匀、大小不一,较大孔径超过1 mm,而用于生产泡沫混凝土的泡沫最适宜泡径为0.1~1 mm之间[17]。此外,液膜相对较薄,平均厚度为63.3 μm,液膜上存在较小气泡,这种情况会加速液膜的破裂,从而导致泡沫的稳定性较差。从图中还可看出,泡沫之间的泡间水较多,在地心引力的作用下,会产生向下排液现象,使水从下部流失,泡沫从上部破裂,泡间水越多,向下的作用力越大,液膜越容易变薄、强度下降越大,导致液膜破损率增加。

由图9可以看出,CTMAB发泡剂与微生物发泡剂复掺后,泡沫的泡径分布均匀,平均泡径集中于700~900 μm,满足生产泡沫混凝土的适宜泡径范围。而且所制得泡沫的液膜较厚,平均厚度为91.3 μm,相较于未与微生物发泡剂复掺时,提高了44.1%。结合图8以及图1~6可以看出微生物发泡剂可以通过改善泡孔的微观结构进而改善泡沫的稳定性。

图8 0.5%CTMAB发泡剂

Fig.8 CTMAB foaming agent with 0.5% content

图9 0.5%CTMAB与10%微生物发泡剂复掺

Fig.9 0.5% CTMAB mixed with 10% microbial foaming agent

3 结 论

(1)单一CAS发泡剂的掺量为0.7%时,泡沫的综合性能最佳,发泡倍数为8.8倍,1 h沉降距为32 mm,1 h泌水率为67.6%。单一CTMAB发泡剂的掺量为0.5%时泡沫的综合性能最佳,发泡倍数为12.5倍,1 h沉降距为18 mm,1 h泌水率为40.1%。

(2)表面活性剂与微生物发泡剂复掺后,泡沫性能有很大程度的提高。微生物-0.7%CAS复合型发泡剂的发泡倍数为9.4倍,1 h沉降距为29 mm,1 h泌水率为66.6%,与单一0.7%CAS发泡剂相比,其发泡倍数提高7.5%,1 h沉降距和1 h泌水率分别降低9.4%和1.5%。微生物-0.5%CTMAB复合型发泡剂的发泡倍数为16.7倍,1 h沉降距为2 mm,1 h泌水率为44.3%,与单一0.5%CTMAB发泡剂相比,发泡倍数提高33.4%,1 h沉降距和1 h泌水率分别降低88.9%和9.7%。

(3)微生物发泡剂可以通过改善泡孔的微观结构进而改善泡沫性能,CTMAB发泡剂与微生物发泡剂复掺后,泡径分布均匀,平均泡径集中于700~900 μm,满足生产泡沫混凝土的适宜泡径范围,且所制得泡沫的液膜较厚,平均厚度为91.3 μm,与单一CTMAB发泡剂相比,液膜平均厚度提高44.1%。

(4)通过表面张力测试和微观结构分析发现,微生物发泡剂与CTMAB发泡剂有较好的相容性,确定用于制备泡沫混凝土的生物基发泡剂的最佳配方为10%微生物发泡剂与0.5%CTMAB复掺。