分散剂及粉体粒径对光固化氧化铝陶瓷浆料粘度及制件性能的影响

焦守政,齐 文,陈 松,侯宇婷,陆 春,

(1.沈阳航空航天大学材料科学与工程学院,沈阳 110136;2.广西民族大学化学化工学院,南宁 530006; 3.西安近代化学研究所,西安 710065)

0 引 言

较传统金属,陶瓷材料具有硬度高、抗氧化性强、组织性能稳定、成本低廉、资源丰富等优点,从而广泛应用于航空航天、机械电子、生物医疗等领域[1-2]。陶瓷材料难以加工,零件多依赖于模具,采用浇注或压制的方法成型,但对于一些结构复杂、批量小的陶瓷零件,模具制造成本高、生产周期长、质量控制环节多,需要开展新方法或新工艺的研究,以降低生产成本、缩短研制周期[2-4]。增材制造技术是近年来发展起来的无模成型方法,以其工艺灵活、过程可控、生产周期短、制造成本低等优点,适合于小批量、复杂形状陶瓷零件的快速成型制造[5-6]。陶瓷材料的增材制造工艺有:立体平版印刷 (SLA)[7]、选择性激光烧结 (SLS)[8]、数字光处理 (DLP)[9]等技术。其中DLP 技术具有低成本、高精度、高效率和高稳定性的特点,成为陶瓷增材制造技术的研究热点。

DLP技术是利用紫外光固化陶瓷浆料成为陶瓷坯体,后经过排胶、烧结等工艺制备出陶瓷零件。DLP技术的难点在于高固相含量、低粘度的陶瓷浆料的制备技术,如Hinczewski等[10]研究了陶瓷浆料中各组分对浆料粘度的影响,结果表明,光敏陶瓷浆料的最佳粘度应控制在2000~5000 mPa·s之间,陶瓷浆料不仅具有良好的流动性,可有效降低陶瓷工件在脱脂和烧结过程中发生变形及开裂等缺陷;Subbanna等[11]研究了粒径尺寸对陶瓷浆料的影响,结果表明向粉体中掺入粒径较大的粉体可改善陶瓷浆料的流动性,但大粒径粉体含量过高时,粉体之间的间隙较大,会影响烧结过程粉体之间的粘接;Olhero等[12]采用粉体级配的方法,研究了粉体粒径分布对陶瓷浆料流变性能的影响,结果表明在固相含量一定的情况下,陶瓷浆料的粘度随着细粉含量的增加而增加,而含有较多粗粉的浆料粘度较小,适当加入粗粉能够提高陶瓷坯体的固相含量。李克航[13]采用脂肪酸及聚丙烯酸铵(PAA-NH4)对氧化铝陶瓷粉表面进行改性研究,分析了油酸(OA)、硬脂酸(SA)和聚丙烯酸铵等不同表面改性剂对陶瓷粉体的分散效果,结果表明脂肪酸可有效的提高陶瓷坯体的固相含量,降低陶瓷浆料的粘度,使陶瓷浆料更好的满足SLA成型工艺。

由此可见,选择适当的分散剂和对粉体进行级配制备陶瓷浆料,是获得高固相含量、低粘度光敏陶瓷浆料的有效途径。因此,本文采用不同分散剂分散氧化铝粉体,研究分散剂对氧化铝陶瓷浆料粘度的影响,并确定了最佳分散剂;采用不同粒径的氧化铝进行级配,研究粉体粒径对氧化铝光敏陶瓷浆料粘度的影响,并采用力学性能、SEM分析等方法,对所制备的陶瓷材料性能进行了表征,确定出了最佳的光敏氧化铝陶瓷浆料体系。

1 实 验

1.1 材 料

实验用氧化铝陶瓷浆料主要由微米级球形氧化铝(辽宁三维蚂蚁科技有限公司)、1,6-乙二醇二丙烯酸酯(HDDA,深圳宝丽摩科技有限公司)、固化剂(PA410,深圳宝丽摩科技有限公司)及分散剂组成。陶瓷浆料的制备工艺为:将氧化铝粉(40vol%~70vol%)、树脂(30vol%~60vol%)、分散剂(粉体含量的2.5wt%)以及光固化剂(树脂含量的1wt%)混合,之后加入XQM-4L型行星球磨机中球磨4 h,从而制得分散均匀、流动性良好的光固化氧化铝陶瓷浆料。

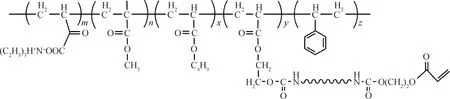

实验采用了四种不同的分散剂:PMA25、丙二醇甲醚醋酸酯(PGMEA,国药集团化学试剂有限公司)、聚丙烯酸铵(PAA-NH4,上海金锦乐化学有限公司)、聚乙烯吡咯烷酮(PVP,国药集团化学试剂有限公司),研究分散剂对陶瓷浆料粘度的影响,其中PMA25为一种聚氨酯改性丙烯酸酯,采购自深圳宝丽摩科技有限公司,其基本结构式如图1所示。

图1 PMA25分散剂结构图

Fig.1 Structure of PMA25

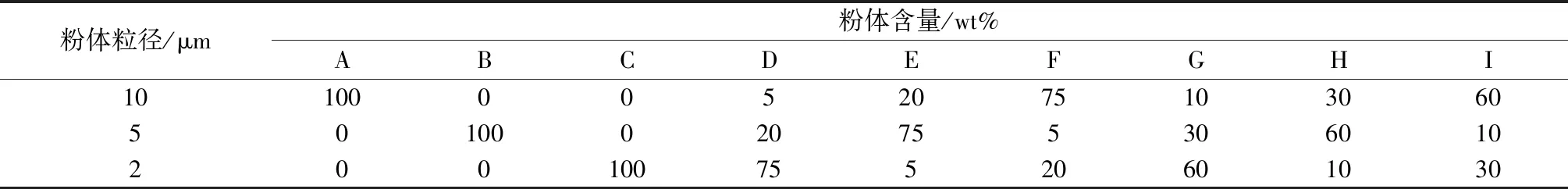

同时选择粒径分别为2 μm、5 μm、10 μm的三种氧化铝粉,并根据三种粒径粉体比例的不同将浆料分成A~I 9组(具体粉体组成见表1),研究粉体粒径对陶瓷浆料粘度的影响。

表1 氧化铝浆料的粉体组成Table 1 Powder composition of alumina slurries

1.2 实验方案及性能测试

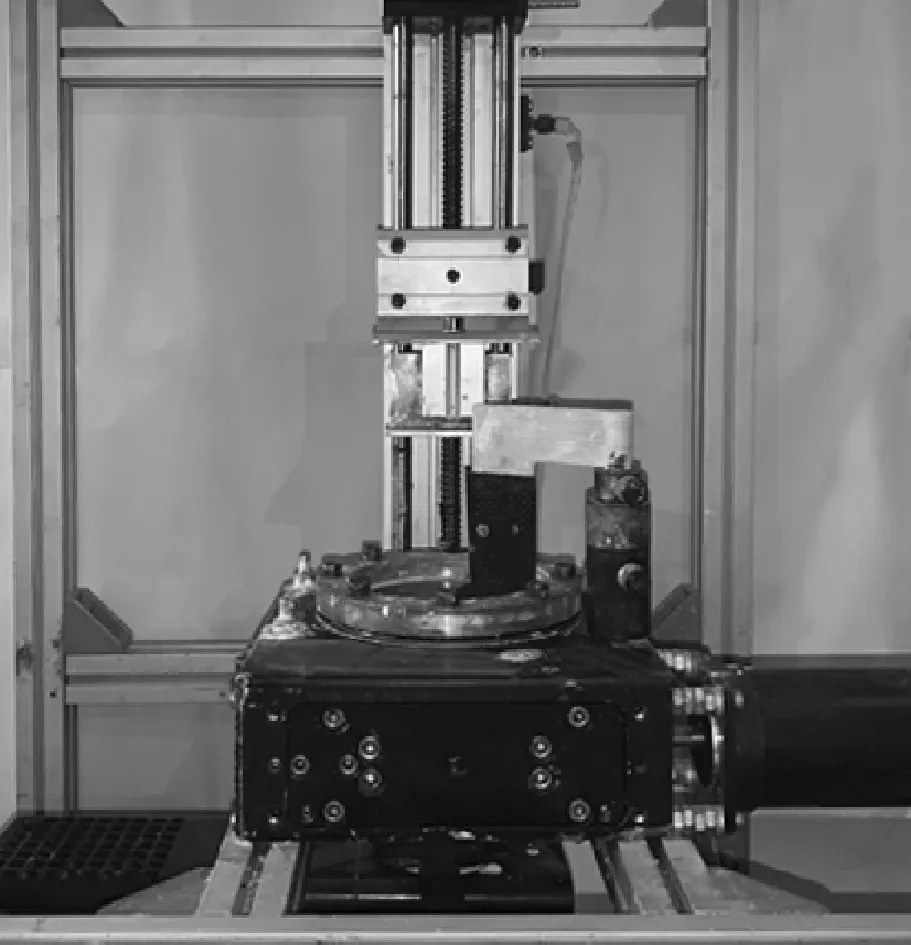

图2 DLP型陶瓷3D打印机Fig.2 DLP ceramic 3D printer

首先,采用DV-T2型旋转粘度计(上海尼润智能科技有限公司)对分散剂和粉体粒径的陶瓷浆料粘度进行测量。由于氧化铝陶瓷浆料的剪切变稀的特性,浆料的粘度随剪切速率的增高而降低,为使浆料在打印过程中能够铺展成平面以及保证打印精度,应将打印机刮板的旋转速度设定为合适值,此时氧化铝陶瓷浆料所受的大致剪切速率为33.0 s-1。将剪切速率设定为33.0 s-1,可以有效减少所测样本的测量值因测量所带来的误差。因此,粘度计剪切速率为33.0 s-1,温度为28.0 ℃,在此基础上确定出最佳的分散剂和氧化铝浆料粉体组成。之后,将最佳分散剂和氧化铝浆料粉体的光固化氧化铝陶瓷浆料通过自行研制的DLP型陶瓷3D打印机(图2)逐层打印、固化后得到氧化铝陶瓷坯体,打印层厚为0.02 mm,曝光时间为20 s。最后,将陶瓷坯体再经过脱脂和烧结得到氧化铝陶瓷试样,试样的尺寸为40 mm×4 mm×3 mm,采用AI-7000H万能试验机对氧化铝陶瓷试样进行对弯曲强度测试,测试过程参照GB/T 6569—2006标准,测试跨距为30 mm,速率为0.5 mm/min;采用扫描电镜(Carl Zeiss AG,Sigma300)对陶瓷试样断面形貌进行表征;同时,对氧化铝陶瓷试样的收缩率、致密度等也一并进行了测试,以验证氧化铝陶瓷级配前后的性能。

2 结果与讨论

2.1 分散剂对浆料粘度的影响

图3 不同分散剂及氧化铝固相含量对陶瓷浆料 粘度的影响(氧化铝粉体粒径2 μm)Fig.3 Effect of dispersant and solid content on viscosity of ceramic slurries (powder particle size 2 μm)

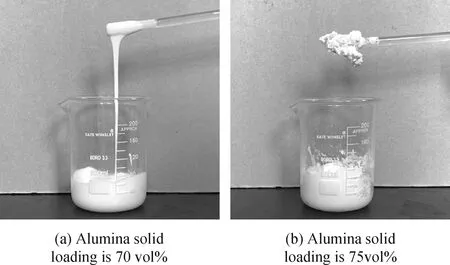

图3为粉体粒径2 μm条件下通过测试得到的分散剂对陶瓷浆料粘度的影响规律。从图中可以看出,氧化铝固相含量为40vol%时,采用PMA25、PGMEA、PAA-NH4和PVP分散剂的浆料粘度分别为1890.5 mPa·s、1950.3 mPa·s、1983.5 mPa·s和2039.7 mPa·s,四种分散剂的分散效果相当。氧化铝固相含量提高到70vol%,采用四种分散剂的浆料粘度分别为7508.7 mPa·s、8874.0 mPa·s、9757.3 mPa·s和10524.0 mPa·s,采用PMA25分散剂的浆料粘度最低,采用PVP分散剂的浆料粘度最高,相比较PMA25是较为理想的分散剂。从图4中还可以看出,陶瓷浆料的粘度随氧化铝粉体加入量的增加而增大,氧化铝粉体含量为70vol%时,陶瓷浆料有较好的流动性,适合3D打印(如图4(a)所示);而粉体含量过高,如图4(b)所示,氧化铝固相含量为75vol%时,陶瓷浆料极易出现团聚,不适合于3D打印。

图4 陶瓷浆料

Fig.4 Ceramic slurries

图5 粉体粒径对氧化铝陶瓷浆料粘度的影响

Fig.5 Effect of powder particle size on viscosity of alumina ceramic slurries

2.2 粉体粒径对浆料粘度的影响

图5为不同粉体粒径对氧化铝陶瓷浆料粘度的影响规律。从图中可以看出,9组浆料中I组浆料的粘度最小为6534.6 mPa·s,A组陶瓷浆料的粘度最大为18951.0 mPa·s(其中,I组粉体成分为10 μm(60wt%)+5 μm(10wt%)+2 μm(30wt%),A组粉体成分为粒径为10 μm氧化铝粉体)。这表明对于加入适量粒径较大粉体的浆料,单位体积中的氧化铝颗粒数比粒径小的浆料中的少,颗粒间的相互作用较弱,使得浆料粘度小,流动性好[9];但过量加入较粗颗粒的粉体则会增加浆料粘度(如图4(b)),从而不利于氧化铝陶瓷3D打印[11]。

2.3 氧化铝陶瓷的烧结工艺

图6为陶瓷坯体的TG-DTG分析图。TG-DTG分析发现,在405.78 ℃处树脂的分解速率达到最大值0.12%/min。陶瓷坯体的质量损失率为9.84wt%,当温度升至693.25 ℃时,陶瓷坯体的质量不再发生变化,这说明在温度达到693.25 ℃前光敏树脂已分解完全。为避免陶瓷坯体在脱脂过程中出现裂纹、塌陷等缺陷,应仔细调整各个阶段的升温速率及保温时间。制定的氧化铝陶瓷坯体脱脂及烧结工艺如图7所示。

图6 陶瓷坯体的TG-DTG分析

Fig.6 TG-DTG analysis of ceramic body

图7 氧化铝陶瓷坯体的脱脂及烧结工艺曲线

Fig.7 Debinding and sintering curve of alumina ceramic body

2.4 弯曲强度、收缩率及致密度

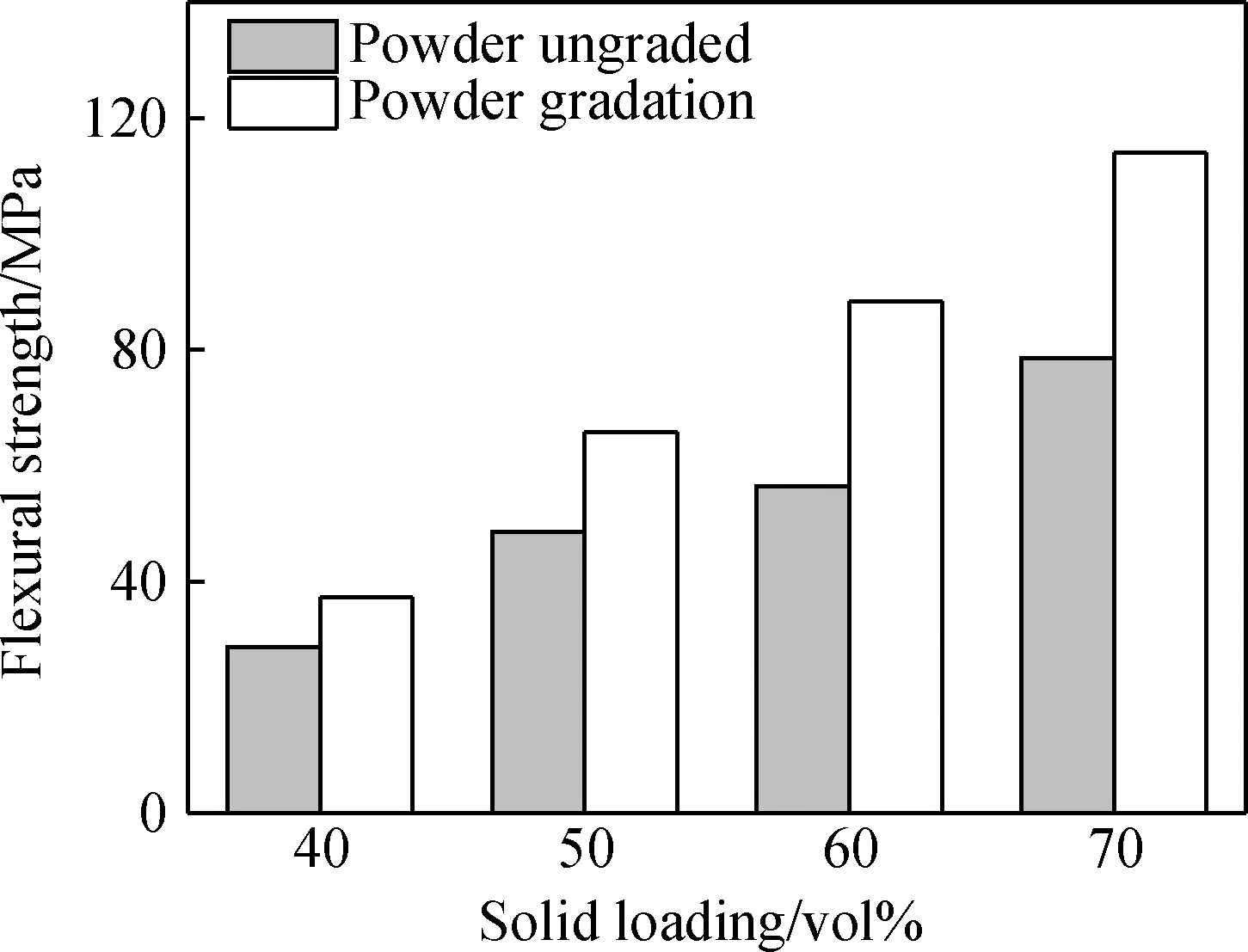

实验前,将以PMA25作为分散剂、PA410为固化剂及不同固相含量的2 μm未级配粉体和级配粉体(10 μm(60wt%)+5 μm(10wt%)+2 μm(30wt%))的氧化铝浆料混合、球磨、3D打印、脱脂、烧结后制成弯曲强度测试试件。图8为经过强度测试得到的级配前后不同固相含量的试样弯曲强度的对比,从图中可以看出陶瓷试样的弯曲强度随固相含量的增加而增大,未级配试样的弯曲强度由28.730 MPa(40vol%)增加到78.637 MPa(70vol%),级配试样的弯曲强度由37.256 MPa(40vol%)增加到114.051 MPa(70vol%),级配试样的弯曲强度明显高于未级配试样。从而说明,陶瓷零件的弯曲强度与粉体粒径、固相含量有关,分布较宽的粉体粒径或较高的固相含量有利于提高陶瓷零件的弯曲强度。

图8 级配前后不同固相含量氧化铝陶瓷试样的弯曲强度Fig.8 Flexural strength of alumina ceramic samples with different solid content before and after grading

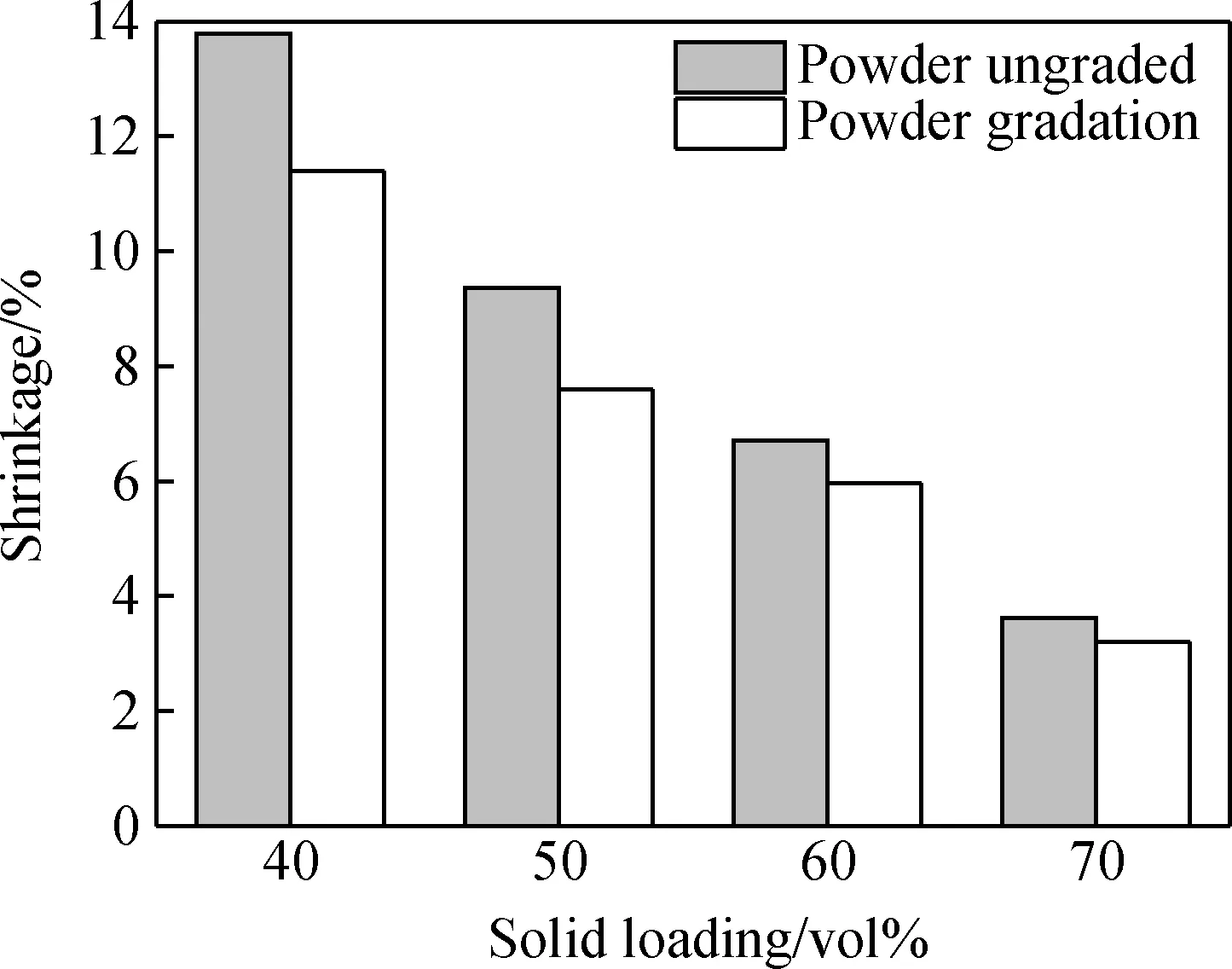

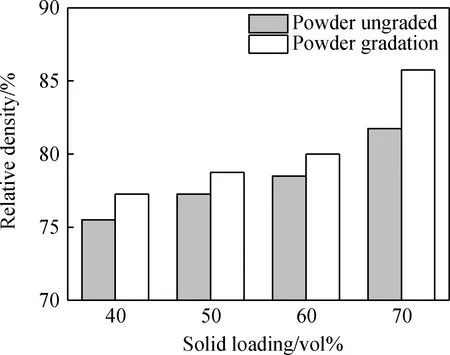

图9、图10分别为级配前后陶瓷试样的收缩率、致密度的对比柱状图。从图中可以看出,氧化铝陶瓷试样的收缩率随着固相含量的增加而降低,致密度随着固相含量的增加增大。级配试样(70vol%)的收缩率为3.20%,低于未级配试样(70vol%)的收缩率3.62%。级配试样(70vol%)的致密度为85.75%,高于未级配试样(70vol%)的致密度81.75%。从而说明,相较于单一粒径分布的粉体,粒径分布较宽的粉体能够有效降低烧结体的收缩率。这是由于粒径分布较宽的粉体颗粒在成型后紧密接触,增加晶粒间的相互结合能力;同时烧结过程,随着温度升高,陶瓷颗粒逐渐融入到玻璃相中,玻璃相在更高温度下逐渐转变为熔融液相,填充晶粒间空隙,从而降低烧结体的收缩率,提高工件的致密度及机械性能[14-15]。

图9 级配前后不同固相含量氧化铝陶瓷试样烧结收缩率

Fig.9 Shrinkage of alumina ceramic samples with different solid content before and after grading

图10 级配前后不同固相含量氧化铝陶瓷试样的致密度

Fig.10 Relative density of alumina ceramic samples with different solid content before and after grading

2.5 SEM分析

研究过程对2 μm未级配粉体和级配粉体的70vol%氧化铝陶瓷试样断口进行SEM扫描,扫描结果见图11。从图11(a)中可以看出,粉体未级配的陶瓷中孔洞明显较多,影响了氧化铝陶瓷试样的弯曲强度、收缩率和致密度等性能。从图11(b)中可以看出,粉体级配试样的气孔明显较少,晶粒尺寸分布较宽,粒径较小的粉体分布于大颗粒的粉体之间,填充了粉体之间的间隙,增加了粉体之间的粘接面积,使得氧化铝粉体之间的粘接更加牢固,从而提高了氧化铝陶瓷的弯曲强度和致密度,降低了氧化铝陶瓷的收缩率。

图11 氧化铝陶瓷试样断口的SEM图像

Fig.11 SEM images of alumina ceramics sample fracture

3 结 论

(1)对含不同分散剂的陶瓷浆料的粘度分析表明,PMA25、PGMEA、PAA-NH4和PVP等四种分散剂中采用,PMA25作为分散剂的陶瓷浆料粘度最低,相比较可作为氧化铝陶瓷浆料的最佳分散剂。

(2)对含不同粉体组分的氧化铝陶瓷浆料的粘度分析表明,粒径级配的陶瓷粉体能够显著降低氧化铝陶瓷浆料的粘度,当陶瓷浆料中氧化铝陶瓷粉体成分为10 μm(60wt%)+5 μm(10wt%)+2 μm(30wt%)时,氧化铝陶瓷浆料的粘度最低为6534.6 mPa·s。

(3)对不同粉体组分的氧化铝陶瓷性能分析结果表明,级配陶瓷试样粒径较小的粉体分布于大颗粒的粉体之间,填充了粉体之间的间隙,烧结过程中增加了粉体之间的有效粘接面积,使得氧化铝粉体之间的粘接更加牢固,固相含量为70vol%的粉体级配的氧化铝陶瓷的弯曲强度达到了114.051 MPa,陶瓷制件的抗弯曲性能更好、致密度更高。