极地凝析油轮推进模块安装

齐 超 黄思昊

(广船国际技术中心)

0 前言

本型船共两台推进模块,对称布置于艉部外底。受布置位置制约,吊机无法将设备吊运至安装位置并安装,只能采用将设备运输至安装位置后由外底顶升插入的方式进行安装。推进模块外形尺寸约10.7m×5m×7.7m(长×宽×高),重约300t,其理论插入总行程为821mm。在安装过程中,推进模块上表面法兰边缘距外底开孔边缘单边距离为30mm。在推进模块安装到位时,推进模块法兰上表面需与转舵模块法兰下表面贴合,两个法兰上各72 个螺栓孔需对位精准,确保螺栓顺利插入。因推进模块重量大且安装精度要求高,单一设备及常规方案难以满足其安装要求。本文针对以上重点难点,通过采用多种常规设备组合操作的形式进行推进模块的安装,完成了推进模块的顺利安装,提高了安装效率、安装精度,降低了安装难度、安装风险。

1 方案策划

1.1 初步方案

因推进模块首先需在坞底运输至安装位置再进行顶升安装,针对我司现有的具有顶升及移动功能的备进行筛选。

根据表1 数据对比,最终选用570T 平板车进行推进模块运输到位及顶升作业。

所选用的570T 平板车平台最低、最高高度分别为1620mm、2320mm,总顶升行程为700mm。推进模块安装的理论顶升行程为821mm,平板车顶升行程不足。且平板车定位精度相对粗糙,无法精确的定位推进模块中心线。为确保整体顶升行程满足安装需求,另选用4 台350T 三维顶升机进行联动驳接顶升作业及中心线定位作业。

最终初步制定安装方案为:采用570T 平板车将设备运输至安装位置后进行顶升,顶升至平板车最大行程后4 台三维顶升机介入,进行中心线精确调整并驳接顶升。

1.2 方案论证

平板车、三维顶升机顶升行程分别为700mm、300mm,总顶升行程1000mm>设备安装行程821mm,理论上顶升行程满足顶升安装需求;设备重约300t,平板车、三维顶升机(4 台)分别可承载570t、1400t。单独承载能力均满足设备重量要求;平板车具有运输能力,可将设备运输至安装位置。通过以上初步论证,方案理论上可行。

2 方案试验

为避免设备安装过程中可能存在的问题并提前掌握设备的各项实际参数及指标,针对此方案进行现场模拟试验。

2.1 方案制定

(1)选用300t 配重对设备进行模拟;

(2)验证在配重状态下托架变形量;

(3)验证在配重状态下平板车的各项数值;

(4)验证三维顶升机能否顺利介入及顶升调整时各项数据。

2.2 试验过程

(1)将配重300t 的钢板托架置放于顶升托架上,检测顶升托架承载能力及变形量;

(2)将顶升托架(含300t 配重)吊装至570t平板车上,检测平板车轮胎挤受压变形量,检测平板车可行进时最低点高度,检测配重状态下平板车最大顶升高度;

(3)平板车顶升至最大高度后,三维顶升机介入,布置于顶升托架支腿下方;

(4)三维顶升机介入后进行顶升作业,检测顶升机联动顶升、横移速度及水平方向调整精度。

2.3 试验结果

(1)顶升托架承载300t 配载后,无明显变形,变形量小于3mm,满足使用要求;

(2)载重前平板车在最低点高度为1620mm,增加配载后(300t),平板车轮胎挤压变形量约20~40mm , 此状态平板车 在 最 低点高度约1580~1600mm;为避免平板车行进过程中伸缩支腿与地面相碰,平板车起升约30mm 后行进。平板车在配载状态下行进无问题。平板车运输设备到位满足要求; 配载后平板车最大顶升高度约2150~2200mm,整体顶升行程约550mm。

表1 设备参数对比

图1 托架及设备摆放方式

图2 支撑拆除区域及进车方向

(3)平板车顶升至最高点后顶升托架支腿距地面高度约1710~1750mm,三维顶升机在可移动状态下高度为1650mm~1700mm,可进入托架支腿下方,顶升机边缘距平板车200~220mm。顶升机进入支腿位满足要求;

(4)三维顶升机(4 台)可实现联动顶升及水平方向平移, 顶升机联动顶升速度约0.8mm/s~1.2mm/s,点动整体横移距离约1mm。三维顶升机于同一水平面同时持续联动顶升200mm 后,水平偏差约5mm,4 台三维顶升机联动同步顶升速率略有偏差,需顶升一定距离后重新调整水平,防止水平度偏差过大。

根据现场试验结果,确定整体方案可行,其安装精度可满足“ABB 推进模块”安装需求。

3 方案实施

3.1 最终方案制定

3.1.1 方案制定

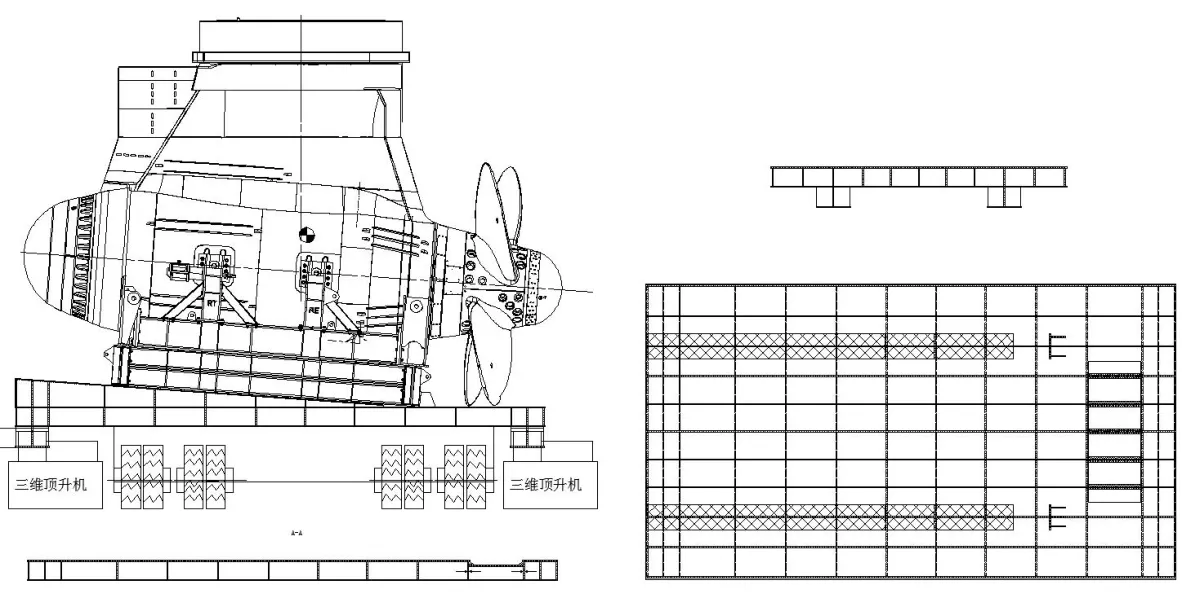

图3 三维顶升机布置示意图

图4 ABB 推进模块吊装示意图

图5 地面划线示意图

根据现场试验数据,配载后平板车顶升高度约550mm,三维顶升机顶升行程300mm,总顶升行程850mm。考虑运输中设备上口需与外板预留空间、三维顶升机进入托架支腿下时需预留空间及坞底斜率等因素,实际安装时总顶升行程约700~750mm,顶升行程不足以满足安装要求,根据以上要求制定推进模块最终安装方案。

(1)将推进模块吊装至已摆放好托架的平板车上,由平板车运输至安装位置下方;

(2)平板车将设备进行顶升至平板车最大顶升高度后4 台三维顶升机介入,布置于托架支腿下方;

(3)在三维顶升机完全受力后,联动三维顶升机进行水平方向调整,使设备中心线对正;

(4)三维顶升机联动顶升至最大行程静止后,平板车增垫300mm 高枕木后顶升,直至平板车受力300~310t 时停止顶升,三维顶升机下降使平板车完全受力;

(5)在三维顶升机上增垫250mm 支撑管并固定,用来增大三维顶升机最大顶升行程。最后利用三维顶升机进行调整及顶升直至安装完毕。

3.1.2 工装托架

图6 设备固定形式

图7 设备相对平板车位置

图8 安装流程1

根据初步制定的安装方案,两种设备若要实现驳接顶升工作需特制托架。根据推进模块尺寸、重量、安装区域底板距坞底高度、平板车尺寸及三维顶升机布置位置等一系列制约因素制定顶升托架规格。制约因素如下:

(1)受推进模块理论高度(含设备托架)、安装区域高度影响及平板车最低高度制约,自制托架横梁高度需≤400mm;

(2)因推进模块存在4°倾角,为保证推进模块上表面水平,自制托架需含有4°倾角的斜平台;

(3)因桨叶低出底座,托架在桨叶区域须做成局部凹陷形式,避免桨叶与托架相碰;

(4)托架跨度需满足平板车宽度+两台三维顶升机宽度,确保平板车及三维顶升机可同时布置并适当离空。

(5)当平板车顶升至最大高度时,托架支腿距离地面高度需大于顶升机可移动状态下的进车高度,且距离坞底高度不宜过大,避免浪费顶升机的顶升行程;

图9 安装流程2~6

图10 安装流程7~10

根据以上条件制定托架尺寸及结构形式,托架可承重400T,并放有1.25 的安全系数。

3.2 作业流程

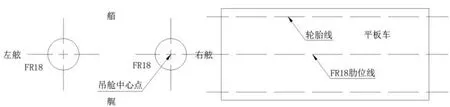

(1)为避免全部支撑拆除后艉部下沉,影响设备进入,仅移除FR12 及FR23 肋位处(云线位置)的高位支撑,确保足够的进车空间;本船左舷靠坞壁,需由右舷进车,先安装左舷的推进模块;

(2)平板车吊至坞底,车身长度方向平行于肋位方向摆放;

(3)吊装顶升托架至平板车上(顶升托架应尽量布置于平板车承载区中心区域),托架支腿距平板车边距见图3 所示;

(4)三维顶升机就近布置于推进模块安装位置附近,方便后续就位使用;

(5)在ABB 推进模块适当位置划出中心线及法兰面平行线,上表面法兰外缘需做好相应保护,定位销暂不安装;

(6)在地面上划出FR18 肋位线、Y±7000 地样线(以转舵模块中心为准),平板车行进方向(宽度方向)地样线,平板车中心点尽量对应肋位线;选用龙门吊1#、3#钩(2#钩须增加60T 配重)将ABB 推进模块吊装至顶升托架上;

(7)ABB 推进模块托架与顶升托架采用码板及定位焊形式烧焊固定,增加顶升托架整体强度且防止产生滑移;尽量保证ABB 推进模块上表面水平;

3.3 方案实施

(1)平板车降至最低高度1620mm,沿地面划线由右舷方向进车,先安装左舷推进模块。平板车行至安装位置后停车,平板车行进过程中须由专人观测船底板与法兰上表面间距。此阶段推进模块中心点允许偏差±50mm。进车时推进模块上表面与船底外板理论间距约75mm,至安装位置需顶升的总行程约921mm,数据见图8;

(2)平板车顶升,若推进模块中心点对正,此阶段推进模块插入区域边缘距外板孔边单边距离约181mm,安装空间富余;

(3)平板车顶升至实际可顶升最大高度(约2100mm)后停止,此时推进模块上表面与转舵模块下表面间距约421mm,插入筒体400mm。三维顶升机介入,此时三维顶升机上表面距支腿下表面间距约110mm;

(4)根据设备与地面中心线偏差情况采用4 台三维顶升机联动横移调整推进模块中心对正(可通过量取外板开孔与模块外缘间距进行确认,详见A-A),单次联动横移距离须<10mm。若联动横移无法顺利调节中心线对正,可采用三维顶升机点动横移的方式进行局部微调。此时推进模块中心与转舵模块中心对正,推进模块法兰边缘距外板开孔边间距约181mm;

(5)台三维顶升机同步顶升,顶升过程中需有人员在内部监测船外板区域间隙及推进模块上表面水平度;

(6)三维顶升机整体顶升至最大高度,此时推进模块上表面与转舵模块下表面间距约231mm。托架下表面距坞底约2310mm;

(7)三维顶升机停止后,平板车下降并在强梁位置增垫枕木(坞墩用枕木),每套枕木规格1800*400*(400~500)mm,枕木布置条数数量不少于8 条,枕木上平面高度差不得大于10mm;

(8)平板车上垫好枕木后缓慢上升,直至平板车受力在300t~310t 后停止顶升。三维顶升机降至最低点,此时顶升机上表面与托架支腿下表面间距约300mm。插入250mm 支撑管,支撑管下表面烧七字码,使支撑管与三维顶升机面板固定。点动调三维顶升机使支撑管与支腿接触后,联动三维顶升机进行顶升,直至平板车不受力。根据推进模块法兰上表面与转舵模块下表面相对水平度点动三维顶升机升降调整相对水平。此时推进模块法兰边缘距外板开孔边间距约181mm;

(9)相对水平调整完毕后停止,机装课在推进模块上表面涂抹密封胶及安装定位销;

(10)三维顶升机联动顶升顶升过程中推进模块法兰边缘距外板开孔边间距约30mm;当三维顶升机顶升至1870mm,此时推进模块上表面与转舵模块下表面间距约1mm,推进模块顶升到位。平板车随着三维顶升机顶升进行顶升作业,平板车仅作为安全辅助,不受力。待推进模块到位后,平板车顶升至枕木上表面与托架接触并受力300t~310t。待螺栓上紧后拆除推进模块与其座架固定码板,顶升机下降复位,平板车下降带着安装托架及设备托架出车。重复上述步骤安装右舷推进模块。

3.4 实施效果情况见图11 和图12

图11 安装过程

图12 安装后效果

4 结束语

本方案利用船厂常规设备进行大型贵重设备的安装工作,安装效率高,风险性低,安装质量及精度可控,圆满的完成了推进模块的安装工作,并得到了设备厂家的高度赞扬及肯定;本方案受船型制约因素较多,后续类似船舶此类设备安装可参考此工艺进行操作,为后续类似设备的安装提供了技术文件、施工记录及相关数据支持。