重质油悬浮床加氢技术和相关催化剂的研究进展

吴孟德,李广慈,李明时,李学兵,庄庆发,陈 松

(1.常州大学石油化工学院,江苏 常州 213164;2.中国科学院青岛生物能源与过程研究所,山东 青岛 266101)

重质油、超稠油(API值<10.0)是一种分子量高、碳氢比高、硫含量高、黏度大的深黑色稠状液体,不易挥发,是原油在提取过汽油和柴油之后的残余物,开发利用困难,其成分主要是碳氢化合物[1-3]。随着交通运输业的飞速发展,石油作为三大主要能源之一,经开采、提纯以及精炼过程中会产生大量的重质油,其中包含的重金属、硫、氮、铅、磷含量严重超标,为清洁高效利用这一宝贵资源,需要开发切实可行的重质油轻质处理技术[4-5]。

悬浮床加氢技术是目前常用的重质油处理技术之一,具有原料适应能力强、催化剂用量少、轻质油品质好等特点[6]。悬浮床加氢反应,为了抑制反应过程中结焦造成的产品损失和设备的损坏,反应过程中必须保证有足够的氢气。催化工艺比较简单,多数使用空桶式反应器,将细小的催化剂和添加剂同原料油以及氢气一起投入反应器进行反应,反应温度(420~460) ℃,反应压力(15~25) MPa[7-8]。反应过程以热反应为主,催化剂和氢气主要作用是抑制大分子化合物的缩合、结焦,并促进原料油杂原子的脱除[9]。相关的催化剂主要包括固体颗粒催化剂、水溶性催化剂、油溶性催化剂和通过引入双亲性配体的双亲性催化剂等。

悬浮床加氢技术已经发展成为比较成熟的加氢技术,因其在重质油轻质化处理方面的独特优势,受到越来越多的关注。本文就当前国内外的悬浮床加氢技术与催化剂进行详细的总结与概括。

1 悬浮床加氢技术

德国的VEBA公司,早在20世纪50年代就已率先从事悬浮床加氢技术研究,中国石油大学也曾在中国石油抚顺石化三厂建设完成了中国第一套50 kt·a-1的渣油悬浮床加氢工业示范装置。此反应单程的馏分油收率可达到60%~80%,且结焦量较少[10-11]。悬浮床加氢主要通过热裂解反应将大分子化合物分解为小分子化合物,原料油在加氢催化剂的催化作用下发生加氢反应,通过对悬浮床加氢反应的时间、温度、氢压、原料与催化剂的配比等进行优化[12],实现原料的最高转化和积炭脱除。

1.1 国外典型悬浮床加氢技术

典型的国外悬浮床加氢技术包括VCC(VebaCombi Cracker)技术、EST(Eni Slurry Technology)技术、UniflexSHC技术、HDH-PLUS技术等,4种悬浮床加氢技术均成功的实现劣质油品的轻质化处理,技术对比如表1所示。

表1 国外典型悬浮床加氢技术对比Table 1 Comparison of typical floating bed hydrogenation technologies abroad

VCC技术源于20世纪初德国研发的悬浮床煤液化加氢技术,原料涵盖渣油、重质油、煤、煤-油混合物等[13],特别是悬浮床加氢与固定床加氢联合技术使原料转化率大于95%[14]。将未转化的油进行造粒成型作为锅炉、汽化装置的燃料,实现资源的充分利用和设备维护成本的最小化[15]。

相比于VCC加氢技术,EST技术(图1)采用一种有机钼的催化剂前驱体进行加氢反应,在浆态床反应器中经过加氢的产品油通过管路输送到精馏塔,经过分离系统处理得到产品油,主要包括石脑油、中间馏分油和催化原料油[16]。气体产物在精馏塔顶部回流、冷凝得到轻组分产品,未转化的原料油与分散的催化剂通过管路循环至反应器内再次进行加氢反应。使用后的催化剂与重组分在精馏塔底部得到回收,经过处理的催化剂继续用于反应,经济性更高[17]。

图1 EST技术流程[17]Figure 1 EST technical process[17]

UOP公司开发的UniflexSHC技术,采用的铁基纳米级固体催化剂较之EST技术中的有机钼基前驱体在催化剂成本上降低了很多,且该催化剂具有稳定裂解产物、降低反应条件和饱和芳香环化合物的作用,使得加氢反应在较为温和的条件下进行,实现了重组分的高效转化和抑制结焦[18]。同时,此技术实现了反应体系中多余氢气的循环利用,多级蒸馏装置连续化运行,使得原料油转化率大于90%,具有成本低、回收率高的优点[19-20]。

委内瑞拉INTEVEP公司开发的HDH-PLUS技术[21-22],采用一种钼或铁的水溶性催化剂,通过乳化后实现在原料油中的高度分散,并根据流体力学原理,将减压渣油与焦炭混合后输入浆态床反应器,再从其上部加入催化剂并注入氢气。反应器底部未转化的重组分和从闪蒸塔底部出来的残渣经过烧结和压片后,进行计量回收。

1.2 国内悬浮床加氢技术

1.2.1 UPC重质油悬浮床加氢技术

UPC重质油悬浮床加氢技术由中国石油大学(华东)重质油加氢课题组与中国石油共同开发,目前已在中海油(青岛)重质油加工工程技术研究中心测试,最高操作压力20 MPa、最高温度450 ℃[22]。该技术(图2)主要包括:原料储存器、供氢及循环气体装置、进料器、反应器、分离器及分馏器。成功实现了常压渣油、减压渣油、煤焦油全馏分及煤-油混合物的轻质化处理,产品主要包括石脑油、柴油、轻蜡油等,具有原料适应性强、产品种类多等优点[23]。UPC悬浮床加氢技术完成了悬浮床加氢小型试验,促进了国内重质油加氢技术的发展,并推动国内悬浮床加氢技术逐渐走向成熟。

图2 UPC渣油悬浮床加氢技术流程[23]Figure 2 UPC residue slurry bed hydrogenation technology process[23]

1.2.2 悬浮床加氢尾油循环技术

悬浮床加氢尾油循环技术来源于20世纪30年代的煤液化技术。中国石油大学李传等[24]设计开发的悬浮床尾油加氢循环技术(图3)选择在较温和的条件下[14 MPa、(420~450) ℃],采用高分散的双金属催化剂进行循环反应,实现尾油的深度加氢转化。加氢尾油是悬浮床加氢过程中转化后的重组分油(即加氢过程中馏分最重的组分),其中部分尾油经过循环再次进入反应器进行反应,进一步转化为轻组分油,用作反应原料;另一部分则是通过蒸馏、旋液分离和萃取过程分离出其中的润滑油组分、胶质和沥青质[25]。沥青质包含了循环尾油中几乎所有的重金属、反应后未脱除的催化剂以及反应过程中缩合形成的焦炭,其金属含量(以金属化合物形式存在)和残炭值远高于重质油原料[26]。作为重质油加氢反应的浓缩废品油,加氢尾油的加工改质仍然困难重重。目前,此技术处于实验阶段。

图3 悬浮床尾油循环技术流程[24]Figure 3 Slurry bed tail oil circulation technical process[24]

1.2.3 悬浮床煤油共炼加氢技术

悬浮床煤油共炼工业化技术(Y-CCO)由陕西延长石油集团自主研发,通过了中国石油和化学工业联合会组织的技术鉴定[27]。悬浮床煤油共炼技术作为20世纪40年代煤液化技术的延伸,利用煤直接或间接液化的技术生产优质的液体燃料,缓解石油危机[28]。煤油共炼加氢技术(图4),可以同时实现煤的液化和重质油的加氢改质。

图4 煤油共炼加氢技术流程[30]Figure 4 Technology of coal-oil co-processing hydrogenation[30]

煤油共炼所采用的催化剂多为Fe2O3、FeS2、Fe2S3等铁基催化剂前驱体,催化剂成本较低,可有效促进氢分子分解为活性氢原子[29]。煤与重质油存在协同作用,煤油共炼原料转化率超过90%,高于煤液化和重质油加氢的原料转化率。加氢后的重质油充当了反应过程中的供氢溶剂,有效抑制了反应过程中的结焦,节省了供氢溶剂的使用成本。同时,大孔径的煤粉不仅能吸附重质油中导致催化剂失活的重金属和S、N等杂原子,还可以作为生焦载体吸附反应过程中的焦粒,从而延长催化剂的使用寿命并降低其使用成本[30-31]。煤油共炼的残渣具有优良的造气性能,即热值高、碳氢含量丰富,且其重金属含量符合国家污染物控制标准,可作为多元料浆气化技术的原料,实现能源的充分利用和污染物的降解[32-33]。悬浮床煤油共炼加氢技术对于缓解石油资源短缺、重质油轻质化处理意义重大,在不远的将来会有更广泛的应用。

1.2.4 超级悬浮床MCT技术

超级悬浮床MCT(Mixed Cracking Treatment)技术是由三聚环保新材料股份有限公司和北京华石联合能源科技发展有限公司历时5年自主研发[34]。在高温、高压条件下,构建三相均质微反应体系[35],极好地发挥了催化剂的催化活性,突破传统重质油悬浮床加氢技术的局限,实现对劣质油品的全馏分转化,所得产品油品质好且转化率超过96%。该技术有利于环保的工艺流程设计,对产生的工业废水按照预处理、生化处理和深度处理的流程,达到国家统一排放标准后排放,符合环保要求[36]。经过多年试验与研究,成功得到不同原料(重质煤焦油、减压渣油)在不同反应条件下高压临氢催化裂解和高压加氢裂化实验数据,为今后国内大规模悬浮床加氢装置的设计、建设与投产提供了有力的支持。

2 悬浮床加氢催化剂

2.1 固体颗粒催化剂

早期固体颗粒催化剂在悬浮床加氢催化反应中的使用较为普遍,其中最为典型的催化剂是委内瑞拉HDHPLUS(天然矿石粉)、美国Uniflex(硫酸铁固体水合物)、德国的VCC(煤粉或工艺废料)等。但使用该类催化剂所产生的尾油含有大量难以回收和处理的固体颗粒,对环境危害较大[37-38]。随着催化剂制备技术的进步,固体悬浮床加氢催化剂的预硫化处理可以保证催化性能,常见的硫化剂有硫化氢、二硫化碳、二甲基二硫醚等[39]。通过对催化剂预硫化,将催化剂上的金属氧化物转化为金属硫化物,能有效抑制催化剂自燃以及包括二氧化硫在内的有毒气体产生[40]。过渡金属作为催化剂的活性组分通常为氧化态,预硫化过程中存在硫化和加氢还原两个竞争反应,以钼的氧化物(MoO3)为例,在361 ℃、氢气作用下[41],钼的高价氧化物被还原为低价氧化物,从而降低活性组分的硫化反应速率,MoO3还原后还可能导致钼的烧结,降低催化剂的催化活性。

2.2 均相催化剂

均相催化剂即催化剂与反应物同处于一个相,一般以分子或离子形态存在,具有活性中心均一、活性和选择性高的特点,主要分为水溶性和油溶性两大类。在渣油悬浮床加氢反应过程中,均相催化剂首先在氢气充足的环境中,充分吸附活化氢生成氢自由基,具有还原焦炭前驱体的作用,从而极好地抑制大分子自由基缩合生成焦炭,提高反应的催化效率[42]。随着反应的不断进行,大分子自由基大量吸附在催化剂表面,成为焦炭沉积的载体,从而抑制反应过程中的生焦现象,降低反应器内壁结焦,节省设备维护费用[43]。20世纪90年代初,中国石化抚顺石油化工研究院开始研发渣油悬浮床加氢催化剂,在均相催化剂制备与筛选等方面做了大量研究工作,开发的水溶性催化剂在劣质渣油加氢上的催化效果显著,研发出拥有自主知识产权的悬浮床加氢催化剂。20世纪90年代末,中国石油大学也对该类催化剂做了许多研究工作。

2.2.1 水溶性催化剂

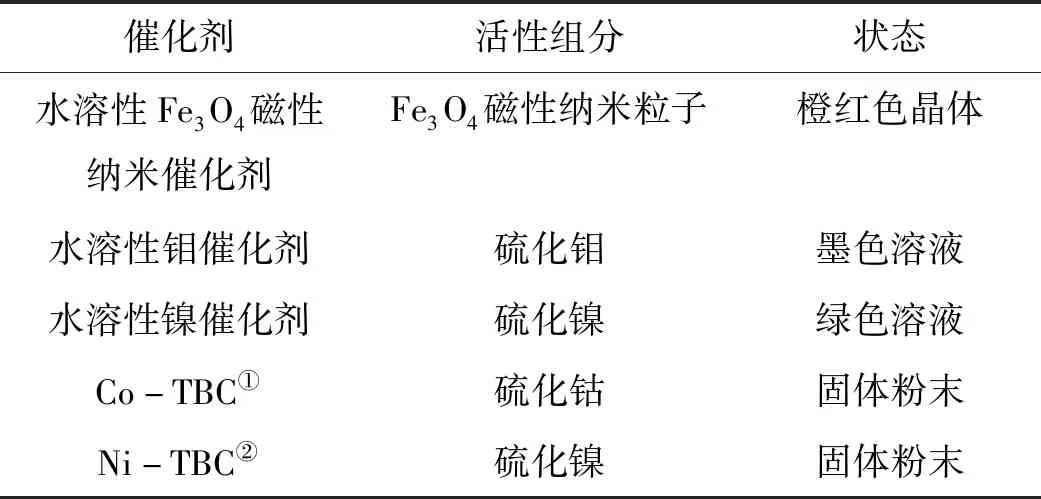

水溶性催化剂如表2所示。

表2 水溶性催化剂Table 2 Water-soluble catalyst

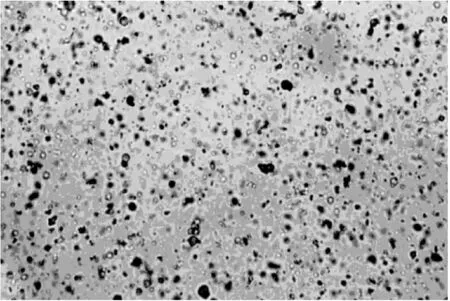

水溶性催化剂具有催化活性高、易于制备、价格低廉、使用寿命长、催化剂用量少等优点[44]。此类催化剂通过乳化剪切的方式均匀地分散在原油之中(图5),是一类具有催化作用的液体催化剂[45]。在反应原料中催化剂的分散状态直接关系到催化活性的高低。对于悬浮床加氢催化剂而言,在反应体系中催化剂的分散度越高、硫化程度越完全,催化活性就越高[46]。在渣油中水溶性催化剂的分散方式有物理分散和化学分散两种。在实际生产中,较多地使用机械乳化法来制备颗粒细小的乳液,同时加入一些水溶性高分子,如聚乙烯醇、十二烷基硫酸钠、十二烷基苯磺酸钠、聚乙烯吡咯烷酮等,来保护钌、铑、钯、铂、钼、镍等金属类(多为过渡类金属)活性组分,这样既能表现出原来的催化效果,同时也可延长催化剂的使用寿命。20世纪90年代,中国石油与中国石油大学(华东)合作开发出多种水溶性催化剂。

图5 显微镜下水溶性钼在原料油中的分布[46]Figure 5 Distribution of water-soluble molybdenum in raw oil under microscope[46]

2.2.2 油溶性催化剂

常见双金属油溶性催化剂如表3所示。

表3 常见双金属油溶性催化剂Table 3 Common bimetallic oil-soluble catalysts

与水溶性催化剂相对的是能够分散在原料中的油溶性催化剂,此类催化剂多数是有机酸盐(如环烷酸盐、烷基取代的磷酸盐、芳香酸盐、脂肪酸盐等)、有机金属化合物或配合物(如乙酰丙酮化合物、EDTA络合物、羰基化合物等)以及有机胺的金属盐[47-48]。为了制备分散性良好的油溶性催化剂,通常把金属引入油溶性前驱体中制备成有机金属化合物。美国Exxon公司曾提出将环烷酸钼、乙酰丙酮钼作为催化剂用于重质油催化剂加氢工艺;加拿大Alberta Research Co.采用油溶性羰基化合物,其特性是可以与沥青结合,从而促进沥青加氢催化和抑制缩合生焦[49]。目前国内多采用二烷基二硫代氨基甲酸钼、环烷酸镍、环烷酸钴、环烷酸铁等对渣油进行加氢催化。在过渡金属中,钼比镍、钴、钒、铁等的加氢活性高,钼、镍的双金属催化体系具有一定的协同效应。油溶性催化剂具有催化活性高、分散性较好、不易结焦等特点,近些年,相继研制出催化性能优异的多种双金属催化剂。

2.3 两亲性微乳型催化剂

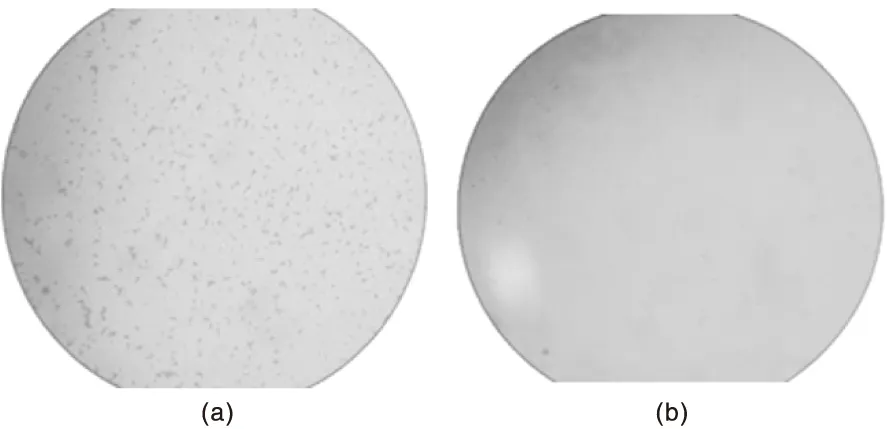

微乳型催化剂是多组分体系,包括油、水、表面活性剂、助表面活性剂等。通过将水溶性催化剂在表面活性剂的作用下与特定的油相融合,按照特定比例,乳化配置成特定的油包水型催化剂。根据水与油比例的不同分为正相微乳型(O/W)、中间态微乳型和反相微乳型(W/O)[50]。所形成的乳状催化剂兼有水溶性催化剂和油溶性催化剂的特性,催化剂在原料油中的分散性显著提高,可以更好地降低稠油的黏度,提高重质油的轻质油收率[51-52]。当前,采用反向乳化法制备纳米级金属复合催化剂,可制备出粒径小、分散度好的微乳型催化剂。中国石油大学通过微乳法合成的超细硫化态镍催化剂(图6),十分均匀的分散,形成均相体系,可以与渣油相互混合形成均相分散体系。所形成的体系比之前原催化剂的分散还要均匀,这在很大程度上解决了催化剂在悬浮床渣油加氢技术中的分散问题。由此可见,微乳型催化剂在针对粘性较高原料油方面的分散效果明显优于水溶性催化剂。相比于负载型催化剂,微乳型催化剂更好地实现了在渣油中的均匀分散,但反应后的催化剂不易回收,而负载型催化剂可以多次回收使用,极大降低了催化剂的使用成本。

图6 微乳型复合催化剂与渣油混合前后对比图Figure 6 Comparison chart of microemulsion composite catalyst before and after mixing with residue(a).微乳型复合催化剂电子显微照片;(b).微乳型催化剂在渣油中的电子显微照片[50]

3 悬浮床加氢反应过程

3.1 悬浮床加氢反应本质

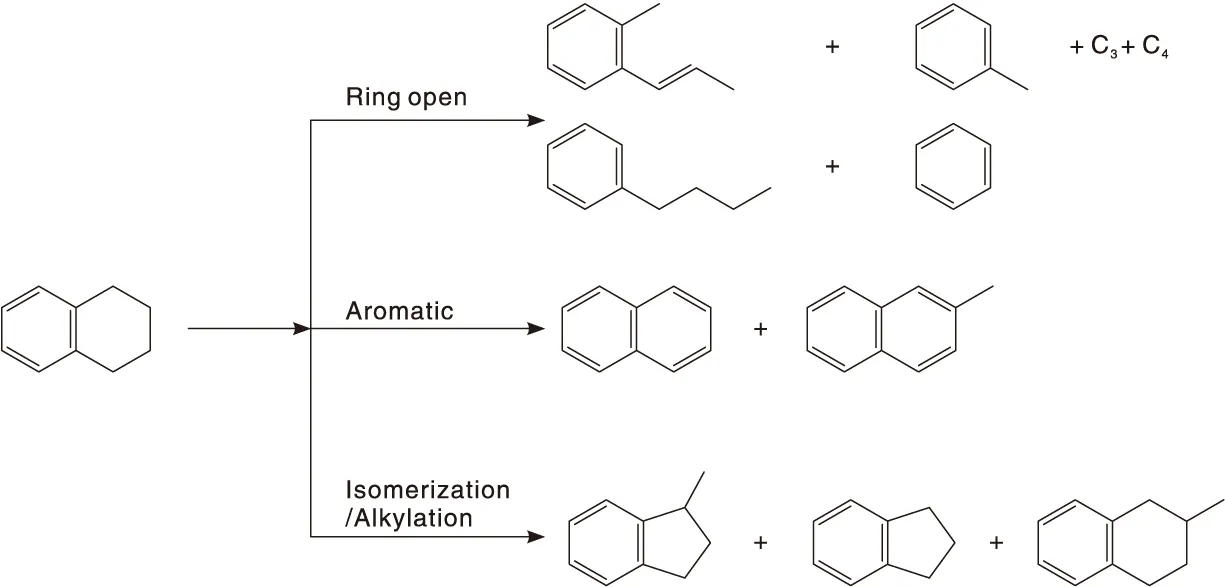

悬浮床加氢反应的本质是临氢条件下的高温热裂解反应[53]。在反应初始阶段,氢气在加氢催化剂的催化作用下转化成大量的活化氢,活化氢阻隔游离的自由基,阻止了大分子自由基的进一步缩聚,从而抑制焦炭前驱体的生成[54-55];大分子稠环的芳基自由基整体形成一个大型的共轭结构,所以主要发生侧链的脱烷基反应,最终生成低碳的烷烃和芳香烃[56]。随着反应的不断进行,消耗大量的活化氢,胶质和芳香分的供氢能力显著降低,沥青质分子内部发生氢转移[57-58],最后大分子自由基发生缩合反应生成聚合物[59]。该过程的催化反应以四氢化萘为例(图7),主要发生脱氢反应和开环裂化反应[60-61]。前者是与烯烃或碳正离子发生氢转移反应生成双环芳烃,后者则生成单环芳烃和低分子的烷烃或烯烃[62-63]。

图7 四氢化萘催化裂化产物分布[63]Figure 7 Tetrahydronaphthalene catalytic cracking product distribution[63]

大环芳烃分子在催化剂的作用下,选择性地进行加氢开环,在此过程中产生许多碳正离子,这些碳正离子会攻击其他化合物生成更多的复杂化合物,进而在催化剂表面的B酸位上发生脱氢,再经过碳正离子链式反应不断环化、聚合,最终形成积炭[64]。稠环和芳烃大分子通过开环生成小分子的碳氢化合物,其中伴随着烷烃气体的产生,最终实现重质油的轻质化。

3.2 催化活性物种的形成

重质油悬浮床加氢催化剂的活性组分是金属硫化物,其活性组分的组成结构决定单组分油溶性催化剂和双组分油溶性催化剂的催化效果[65]。对纳米级高分散性催化剂而言,粒径越小,比表面积越大,活性位点越多,对应的油溶性催化剂催化活性就越高[66]。以纳米级MoS2在油溶性催化剂中形成MoS2-EM为例(图8),催化剂的整体利用在很大程度上取决于分散的MoS2粒度[67],分散的MoS2催化剂形成六边形的单分子层结构,具有丰富边缘位点的MoS2对促进加氢反应起重要作用,并且在重质油中保持高分散性,虽然分散的MoS2催化剂的内在活性有所不同,但均表现出相似的性能。

图8 MoS2-EM透射电子显微照片和MoS2曲面特征图[65]Figure 8 MoS2-EM transmission electron image and MoS2 surface feature map[65]

4 悬浮床加氢技术的发展趋势

悬浮床加氢技术及高效催化体系的研究能解决我国未来面临的油品重质化、劣质油品深度加工困难等一系列问题,实现劣质资源充分且洁净化使用。在现阶段,悬浮床加氢技术还需要进一步发展和完善。

4.1 沥青质的高效转化

沥青质作为重质油四组分中最重的组分,且在重质油中含量较多,因此探索沥青质的加氢催化改质对于悬浮床重质油加氢技术的延伸十分关键,可以实现资源的进一步开发利用。原料沥青质属于固体,不同于以往的悬浮床重质油加氢技术,需要供氢溶剂的引入,抑制自由基聚合反应的发生,促进沥青质的液化转化。需要通过实验和分析仪器探索悬浮床沥青质加氢反应的内在机理,选取最优的供氢溶剂,筛选出最佳的加氢催化剂,确定反应的最优条件,进而对该技术进行优化和完善。

4.2 高效分散性催化剂的经济性使用

当前较为高效的悬浮床加氢催化剂如油溶性催化剂,仍然是一次性使用,极大地增加了催化剂的使用成本,在很大程度上制约了悬浮床加氢技术的产业化推广。在开发高效催化剂的同时,应该注意降低催化剂的使用成本,不只是从减少催化剂的用量着手,还要研究催化剂的回收再利用,确定切实可行的催化剂再生工艺,降低催化剂使用成本,推动悬浮床加氢技术向经济、可实施方向发展。

4.3 生产废料回收与绿色处理

悬浮床重质油加氢技术所产生的固体废渣,造成比较严重的环境污染问题。早期的悬浮床加氢技术也考虑过此类问题,通过对此类固体废物进行造粒回收,再用作燃料供能,这类方式并没有根本的解决污染问题,燃烧排放的废气间接污染了空气,造成更大范围的污染。悬浮床加氢技术的后处理流程仍待于改良,研发一个较为合理的污染物处理方案,将是悬浮床加氢技术未来的一个重要走向。

4.4 悬浮床三传一反机制研究

针对悬浮床固、液、气三相的动量传递、质量传递和热量传递的机制进行研究,对悬浮床反应器进一步优化设计,强化三相之间的传质、传热,为日后悬浮床加氢技术的推广提供理论支持。

5 结 语

随着原油资源的重质化和原油需求的不断增加,当下我国乃至全世界都面临着巨大的能源危机。与有限的轻质石油资源不同,重质油资源储量相对丰富,但目前开采的大部分重质油并没有得到充分利用。在不久的将来,重质油将会作为常规石油的主要替代资源,提高对于重质油的开发与利用,是当今炼油工业面临的一个严峻问题。悬浮床加氢技术作为当今重质油轻质化处理的前沿技术,在处理重质油等待开发原油资源方面潜力巨大,具有较好的应用推广前景,可以生产优质化燃料油,扩大非常规油品的开发利用,缓解国际石油危机,实现石油资源的有效、合理化应用。