合成气甲烷化固定床反应器中催化剂床层压降的实验研究

余铭程

(1.天津大学化工学院,天津 300350;2.大唐国际化工技术研究院有限公司,北京 100060)

合成气完全甲烷化技术是煤制天然气特有的技术,按照反应器类型,合成气甲烷化工艺可以分为绝热固定床、等温固定床、流化床和浆态床等工艺,其中绝热固定床甲烷化工艺成熟并广泛应用于煤制天然气项目[1]。催化剂床层压降是设计绝热固定床甲烷化工艺的重要参数,影响着循环压缩机的选型和下游工段(如天然气干燥、压缩、管输工段等)的能耗。高振等[2]选用Ergun方程,利用Aspen Plus软件搭建了压降模型,对绝热固定床甲烷化反应器压降进行压降计算,从模拟计算角度探讨了单塔压降与物料参数、催化剂参数、反应器参数等的内在关联性规律。金志恒等[3]在实际计算反应器床层压降过程中发现,可选用的公式及参考书籍较多,但是不同计算方法所得结果并不一致,这给工程设计人员带来一定的困扰,建议采用原型(相同的流体参数、颗粒的表明物性、尺寸和形状等)实体进行测试,取得数据后自行拟合计算公式。陈耀壮等[4]用氮气代替实际物料通过实验模拟工业装置上气体流经催化剂床层的压力降,得到压降与物流雷诺数(流速、密度、黏度和催化剂装填高度)的关系。王建伟等[5]用空气代替实际物料通过实验测量了4种不同粒径活性炭的阻力特征,但活性炭床层未固定,在气体从床层下部进入时可能导致催化剂床层松动使阻力减小,对于固定床反应器压降测定时需避免该现象的出现。

Ergun方程为最广泛使用的计算气体流经催化剂床层流动阻力的公式,但其计算值往往高于实际运行值[6-7]。本文研究的目的是在实验装置上研究真实工业气体流经催化剂床层的压力降特性,通过对某些不确定关键参数的修正,让利用Ergun方程计算的床层压降值与实验结果和工业实际运行值相契合,同时探索不同影响因素对床层压降的影响趋势。

1 实验部分

1.1 实验原料

新鲜催化剂:圆柱型甲烷化催化剂,φ3.4 mm×3.5 mm,测试空隙率为42.54%。

破碎催化剂:对新鲜圆柱型催化剂进行破碎处理,并筛分成不同粒径的催化剂,(10~20)目,粒径(2.0~0.85) mm,测试空隙率为44.73%;(20~40)目,粒径(0.85~0.425) mm,测试空隙率为46.05%;(40~60)目,粒径(0.425~0.250) mm,测试空隙率为48.24%。

原料气:模拟甲烷化反应器入口合成气,体积组成为:H2(34.32%),CO(7.44%),CO2(2.94%),CH4(42.34%),H2O(12.96%)。

1.2 实验装置及步骤

实验在高压固定床单管反应器上进行,反应器进出口设置差压变送系统监测床层压降,装置流程如图1所示。

图1 实验装置流程示意图Figure 1 Flow diagram of experimental device

将催化剂装填在直径38 mm、长度800 mm的反应器中部,催化剂床层的上下两端装填100 mm的φ3瓷球以固定催化剂床层。当温度、反应压力满足要求后,引入原料气。四路原料气(CO、H2、CO2、CH4)分别减压后,由气体质量流量计控制进入混合罐充分混合后与蒸汽混合进入催化剂床层,发生甲烷化反应;反应后的气体先通过循环水冷凝、硅胶干燥,再经背压阀和浮子流量计后放空或气相色谱在线定量分析。装置配有精密控制系统以对系统的温度、压力进行控制监测。利用该装置,控制实验条件,在反应压力3.0 MPa和反应温度620 ℃条件下,依次考察催化剂床层高度、气体流速、催化剂粒径等因素对催化剂床层压降的影响。

2 结果与讨论

2.1 空白实验

对于固定床甲烷化反应器,催化剂床层一般装填不同规格的瓷球用于支撑催化剂和再次分布原料气。在实际工业运行过程中,瓷球一般较少出现破碎粉化,因此瓷球对反应器床层压降的影响相对恒定。为研究催化剂参数和物料参数对催化剂床层压降的影响,在研究反应器床层压降影响因素之前,开始仅装填相同瓷球的空白实验以扣除瓷球的影响。在反应器中装填200 mm的φ3 mm瓷球,瓷球床层温度通过反应器温控系统提升至620 ℃,改变原料气的流速,测试反应器床层压降的变化。在催化剂床层压降测试实验中,将反应器总压降扣除空白实验结果得到催化剂床层压降的变化。

2.2 压降计算公式修正与计算结果分析

反应器装填0.162 m新鲜催化剂,测试得到某工业装置甲烷化反应器运行气体流速0.701 m·s-1条件下的催化剂床层压降,结果为4.732 kPa;而采用工程设计最广泛使用的计算公式Ergun方程(表1)计算催化剂床层压降为5.638 kPa[3,6],实验测试结果与Ergun公式计算结果存在较大差距,需对Ergun公式进行个别关键参数修正,以符合实验结果。

对于非球形颗粒催化剂有三种当量直径(dp):体积当量直径(dv)、表面积当量直径(da)、比表面积当量直径(ds)。分别以3种当量直径采用Ergun方程计算得到催化剂床层压降,与实验测试结果对比如表1所示。

表1 计算结果与实验测试结果对比Table 1 Comparison of calculation results and experimental test

由表1可以看出,采用Ergun方程并用体积当量直径(dv)修正比表面积当量直径(da)时,计算结果与实验测试结果非常接近,偏差小于5%。

将某已投产煤制天然气项目甲烷化反应器运行工艺参数、催化剂参数和反应器参数带入用dv修正ds后的Ergun方程,得到满负荷条件下反应器床层压降为34.613 kPa(表2),与实际运行压降(33~36) kPa基本一致。

表2 修正计算结果与工业运行值对比Table 2 Comparison of modified calculation results and industrial operation results

由表2还可以看出,采用Ergun方程计算床层压降时,需要用体积当量直径dv修正比表面积当量直径ds,则其计算结果与实验测试和工业实际运行结果基本吻合,可用于实际工程中固定床绝热甲烷化反应器床层压降的计算,同时可利用本实验装置研究不同因素对床层压降的影响,为反应器工业设计或生产运行提供参考。

2.3 催化剂床层影响因素

2.3.1 催化剂床层高度

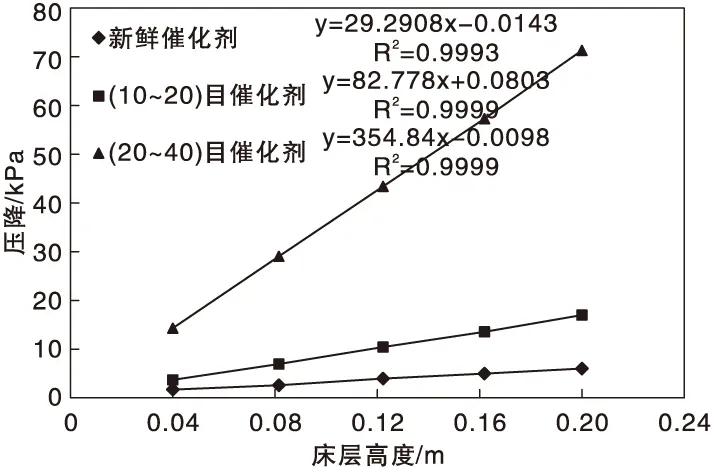

在反应器中分别装填不同高度的催化剂,测试在工业运行气体流速0.701 m·s-1条件下改变催化剂床层高度时催化剂床层压降的变化,结果如图2所示。

图2 不同床层高度下催化剂床层压降Figure 2 Pressure drop of catalyst bed under different bed heights

由图2可知,在其他条件不变的情况下,随着催化剂床层高度的增加,催化剂床层压降呈现增加趋势。将气体流速和床层压降进行数据拟合,得知催化剂床层压降与催化剂床层高度成正比关系,具有较高的线性拟合度(大于99.9%)。流体具有粘性,流动时的内摩擦是流动阻力产生的根源,流动阻力与流动通道的长度成正比关系。在气固相催化反应中,催化剂大多采用乱堆装填,气体通过催化剂床层的通道是随意的弯曲通道,气体流通通道与催化剂高度成正比关系,因此催化剂床层压降与催化剂床层高度成正比关系。由于甲烷化反应为快速反应,在工业装置运行初期,绝热固定床反应器中反应平衡点(热点)的位置通常位于催化剂床层上部,为保证催化剂使用寿命,通常会装填过量催化剂,但若催化剂装填过多,则会增大反应器压降。因此,为降低催化剂成本和反应器压降,需要在保证催化剂使用寿命的前提下尽量少装填催化剂。

2.3.2 气体流速

将81 mm高的催化剂装填在反应器中(下同),测试不同气体流速下催化剂床层压降的变化,结果见见图3。由图3可知,在其他条件不变的情况下,随着气体流速的增加,催化剂床层压降呈现增加趋势。将气体流速和床层压降进行数据拟合,得知催化剂床层压降与气体流速成正比关系,具有较高的线性拟合度(大于99.9%)。在工程设计过程中,当催化剂反应空速确定后,催化剂的装填体积也随之确定,则流经催化剂床层的气体流速随着催化剂床层高径比降低而降低,因此在设计甲烷化反应器时,可以通过适当降低催化剂床层高径比降低催化剂床层压降。

图3 不同气体流速下催化剂床层压降Figure 3 Pressure drop of catalyst bed under different gas velocity

2.3.3 催化剂粒径

为研究不同催化剂粒径对催化剂床层压降的影响,将破碎后的催化剂采用标准筛过筛得到不同直径的催化剂。为简化研究,用催化剂粒度中值作为该目数段催化剂颗粒的当量直径(dv),则催化剂颗粒的当量直径分别为:新鲜催化剂dv=3.493 mm,(10~20)目催化剂dv=1.425 mm,(20~40)目催化剂dv=0.637 mm;(40~60)目催化剂dv=0.337 mm。在相同气体流速条件下,不同催化剂粒径变化对催化剂床层压降的影响如图4所示。

图4 不同催化剂粒径下催化剂床层压降Figure 4 Pressure drop of catalyst bed under different particle size

从图4可知,在相同气体流速下,随着催化剂粒径减小,催化剂床层压降呈大幅增加趋势。将催化剂当量直径(dv)取倒数后和床层压降进行数据拟合,得知催化剂床层压降与催化剂当量直径的倒数成规律性变化,具有较高的二项式拟合度(大于99.9%),可认为催化剂床层压降与催化剂当量直径的平方呈成反比关系。因此,在进行床层压降设计时,需考虑催化剂粉化等极端情况,给予一定的设计余量。同时在工业装置实际运行过程中应当减少频繁开停车次数、升温降温或升压降压速率过快、工艺气出现液态水等可能导致催化剂粉化的操作,以防止因催化剂粉化导致催化剂床层压降过高而被迫减产或停车处理。

2.3.4 空隙率

为分析研究空隙率对催化剂床层压降的影响规律,需要将所有不同粒径的催化剂上压降测试数据组合成一组数据进行处理。前面实验研究结果表明,催化剂床层压降与气体流速成正比、与催化剂当量直径平方成反比。如果将气体流速与催化剂当量直径平方的商作为变量,研究催化剂床层压降的变化,结果如图5所示。从图5(a)可知,虽然催化剂粒径改变的同时,催化剂空隙率也发生改变,但由于催化剂空隙率改变幅度较小,因此催化剂床层压降与气体流速与催化剂当量直径平方的商呈现较好的线性关系(线性拟合度大于99.5%)。从图5(b)可知,由于催化剂空隙率不同,催化剂床层压降的拟合趋势线被明显分割成四段,在每一段趋势线中,催化剂床层压降与气体流速和催化剂当量直径平方的商呈现较好的线性关系(线性拟合度大于99.5%),与单因素考察结果一致,但每一段拟合趋势线的直线斜率存在差异,当空隙率越大时直线斜率越小。因此,催化剂床层压降与催化剂的空隙率呈负相关关系,空隙率越小床层压降越大。催化剂颗粒异型化将有效降低催化剂堆积密度,从而提高催化剂床层孔隙率,可以在工程设计中,通过装填异型催化剂以有效降低反应器压降。

图5 不同气体流速·当量直径-2下催化剂床层压降Figure 5 Pressure drop of catalyst bed under different gas velocity×square of equivalent diameter

3 结 论

(1) 通过实验研究得到采用Ergun方程计算催化剂床层压降时需要用体积当量直径dv和修正比表面积当量直径ds,则其计算结果与实验测试和工业实际运行结果基本吻合,可用于工程设计时固定床绝热甲烷化反应器压降的计算。

(2) 对不同催化剂床层压降影响因素进行单因素实验研究,初步探索了不同因素对催化剂床层压降的影响规律,并提出工程设计或工业运行中降低反应器压降的建议。