低介电常数材料研究及进展

王 海,程文海,周涛涛,卢振成,王凌振,蒋梁疏

(浙江凯圣氟化学有限公司,浙江 衢州324004)

在过去的几十年,集成电路(IC)技术已经得到迅速发展。从大规模集成电路(LSI)到超大规模集成电路(VLSI),IC 元器件集成度不断提高,特征尺寸不断缩小,特别是线宽减小至亚微米尺寸,由金属线互连引起的寄生电容C和寄生电阻R越来越显著,相应的信号延迟和信号间串扰己经成为限制IC 整体性能的瓶颈问题。传统工艺中以铝作为金属互连线和以SiO2作为互连金属介电层(IMD)带来的RC 互连延迟,已经大于信号本身传输的门延迟。

为了减小R互连延迟,目前已采用电阻率更低的铜代替铝作为互连金属线,为了减小C对于互连延迟的影响还必须采用低介电常数(κ)材料作为IMD,通过采用低κ可以降低金属线之间的寄生电容效应。低κ互连介质材料是超大规模集成电路互连结构的基础,寻找κ较低的IMD材料成为超大规模集成电路工艺的发展方向。

1 低κ材料及性能要求

低κ材料是一种绝缘材料,也称为介电材料。为了定量分析电介质的电气特性,一般采用κ来衡量其储存电荷能力,对于介电材料来说,κ越小绝缘性越好。一般传统互连金属介电层SiO2的κ为3.9,低于3.9 时则定义为低κ,随着微电子行业的发展,IMD介电材料进入超低κ(κ<2.2)时代。

低κ材料必须满足严格的材料性能要求才能成功应用到IC 互连结构中。这些要求其具有良好的电气性能、应力性能、热稳定能、机械和以及化学性质稳定性。所需的电气性能包括低κ,低κ介电损耗和漏电流,以及高击穿电压。由于RC延迟和串扰主要由介电常数决定,在传统的化学气相沉积技术成膜(CVD)SiO2膜中,κ约为3.9。

为了解决超大规模集成电路RC 延迟的问题,科学家用低κ材料代替SiO2,但作为IMD材料不仅要求κ尽可能低,而且还需要材料电气、化学、机械和热学等性能满足薄膜制备需要。例如,电子元器件的制备过程中需要高温处理,处理温度达到500 ℃,所以低κ材料必须能耐住此温度环境几小时。另外,IMD 材料各层间的线性膨胀系数也要匹配,否则会导致IMD 材料层间的应力不匹配而导致互联结构发生断裂。而且作为超大规模集成电路IMD,低κ材料必须有大禁带宽度,低界面态密度和缺陷密度及少的化学价态,大的禁带宽度和缺陷密度是为了得到大的电子跃迁的势垒高度。理想的低κ材料的性能要求见表1[1-2]。

表1 低κ材料的性能要求Tab 1 Required Properties of Low-κ Dielectrics

2 低κ材料分类

从材料性质上可以将低κ材料分为改性SiO2基介电材料、氟化非晶碳材料、有机介电材料和复合介电材料4大类。

2.1 改性SiO2基低κ介电材料

无机低κ介电材料是以Si-O-Si 键为骨架,与SiO2类似,这类材料具有良好的热稳定性、较高的硬度等,为了降低SiO2本体的κ,目前一般都是通过掺杂和形成多孔SiO2的方法。

氟元素其半径小,电负性强,使得Si-F键的键能达到565 kJ/mol(C-F 键能为485 kJ/mol),电子云被紧紧地束缚在原子核周围,使得Si-F键的极化率低,因而SiO2分子中引入氟元素能降低材料的κ。王鹏飞等使用等离子体增强化学的气相沉积法(PECVD)方法以TEOS、O2、SiF4为原料在最优条件下制备了SiOF 薄膜(也称为FSG 薄膜)。傅里叶变换红外光谱仪(FT IR)分析表明,薄膜中掺入的F 主要以Si-F 键形式存在。随薄膜中掺入F含量的上升,薄膜κ降低。F含量较小时,薄膜κ降低得较快,F含量较大时,薄膜κ的降低渐趋平缓。由于F 有强的电负性,与Si-F 键相连的Si-O-Si键角减小,薄膜结构变得疏松,密度降低,使折光率与κ降低。另外,Si-F 取代薄膜中的Si-O 键后减小介质的离子极化以及较强极性的-OH键被F取代都会降低薄膜κ,在优化条件下得到薄膜κ可达到3.2[3]。

除了F 元素掺杂SiO2得到低介电常数材料外,采用C 原素掺杂SiO2同样可以得到低介电常数材料,这是因为Si-C 以及C-C 键所连成的空间网络结构,从而降低了SiO2本体密度。丁士进等以1,2-二(三乙氧基硅基)乙烷(BTEE)为前驱体,通过添加表面活性剂聚环氧乙烷-聚环氧丙烷-聚环氧乙烷(P123)、HCl、乙醇和去离子水,制备溶胶溶液。然后,采用旋涂技术和后退火处理,获得超低κ材料薄膜。通过控制前驱体、表面活性剂、催化剂和溶剂的比例,以及旋涂成膜条件和后处理条件,可获得κ为2.1 的超低κ材料SiCOH 薄膜[4]。KWON 等以1,1,1,1,3,5,7,7,7-八甲基-3,5-双(三甲基甲硅烷氧基)四硅氧烷(OMBTSTS)作为前驱体,采用PECVD 沉积得到κ可低到1.90 的SiCOH 膜κ[5]。同样也可以通过氟化形成F-SiCOH 膜,F-SiOCH薄膜κ可低至1.8[6]。

空气的κ近似于1,因此把氧化硅材料做成多孔材料其κ可明显下降。何志巍等以正硅酸乙酯、乙醇、水和盐酸为原料,以溶胶-凝胶法在硅衬底上制备超低κ多孔SiO2薄膜,改变溶剂中乙醇的用量,以改变凝胶网络结构中孔洞的大小及对介电常数的影响,优化条件下制备的多孔SiO2薄膜κ最低达2.05[7]。吉川公縻等以烷氧基的化合物为前驱体,通过前驱体的水解和缩合反应,最终得到多孔二氧化硅薄膜[8]。多孔二氧化硅薄膜形成用原料涂布至衬底上,及进行气相转移处理以将衬底暴露于未添加水的有机胺蒸气的气氛中。同时,通过将孔径控制在预定的范围内,实现κ降低、漏电流降低以及机械强度改善。

2.2 氟化非晶碳材料

聚四氟乙烯(PTFE)在较宽频率范围内都有低的κ和低的介电损耗,并且其吸水率和热稳定性都比较好,但PTFE结晶度高、不可熔融加工,同时也几乎没有溶剂可溶解它,这阻碍了其作为低κ薄膜在IMD 中的应用。作为同样为全氟碳的氟化非晶碳材料其具有良好的化学惰性和热稳定性以及氟化物所特有的疏水性,越来越受到人们的关注。

如刘雄飞等用CF4和CH4作为源气体,用PECVD法制备了α-C:F薄膜,其κ与薄膜的F、C原子数之比有关,并与薄膜的化学结构相关,因此其κ也依赖于薄膜制备的工艺条件。FT IR 分析其化学键结构表明C-F基团是其主要成分,是导致κ下降的原因。α-C-F薄膜由于其低的κ可达2.3[9]。

2.3 有机低κ介电材料

对于低κ有机介电材料一般指主要有机聚合物,包含非含氟聚合物、含氟聚合物。有机聚合物其分子主链可以弯曲,使高分子链具有柔性、易于加工、吸水率低,并且其κ一般都比较低,有机聚合物薄膜低κ材料研究领域占有重要地位。

2.3.1 非含氟聚合物

2000年陶氏化学公司开发出一类低κ多芳基碳氢聚合物,商品名称为“Silk”,Silk大概由包含邻-二乙炔基或-苯基乙炔基的单体和(或)低聚芳族原料化合物的混合物组成,该材料的κ可达2.6~2.7,分解温度超过500 ℃,在490 ℃时没有软化[10]。

此后,科学家对低κ非含氟聚合物进行深入研究。REZVANOVA等以(3-三甲氧基甲硅烷基丙基)二亚乙基三胺(DETA),3-氨基丙基三甲氧基硅烷(APTMS)和三甲基甲氧基硅烷(TMMS)为前驱体,采用自组装单层膜技术合成了多孔有机硅玻璃(OSG,κ=2.4)。

WANG 等报道了一种通过共价结合超支化PBO(HBPBO)制备低κ聚苯并恶唑(PBO)的方法。PBO的热稳定性不受HBPBO掺入的影响,玻璃化转变温度、弹性模量和硬度由于HBPBO与线性PBO链的连接作用而得到改善,PBO的κ显著降低[11]。与纯PBO 相比,该材料还显示出低的热膨胀系数和低吸水率[12]。

JIANG 等使用前体1,2-双(三乙氧基甲硅烷基)乙烷(BTEE) 和P123 制备介孔有机二氧化硅(MO)膜。研究了退火温度,P123、BTEE摩尔比和水分吸附对MO薄膜性能的影响。结果表明,以P123、BTEE 摩尔比为0.016 制备的MO 薄膜显示出最低的κ为1.80,耗散系数为0.006 8,在0.5 MV/cm时漏电流密度为2.01 nA/cm2,模量(E)为6.27 GPa 和硬度(H)为0.58 GPa。在500 ℃下退火后,MO膜的κ约1.92,在0.5 MV/cm时漏电流密度为7.08 nA/cm2,这种MO膜对于先进的层间绝缘子非常有希望[13]。

苯并环丁烯(BCB)类低κ材料也是研究热点,LI 等采用2 种三苯并环丁烯前驱体即TriBS 和四苯并环丁烯,Piers-Rubinsztajn(P-R)反应得到TetraBS 单体,TetraBS 单体在温度(>200 ℃)转化为透明的高度交联的本体热固性塑料,固化的TetraBS 显示更好的热稳定性,更好的热机械性能,κ低于2.4[14]。LIU等通过Wittig-Horner和Suzuki 偶联反应合成了包含刚性非平面共轭四苯乙烯(TetraPE)的二胺(TetraPEDA)。通过TetraPEDA和4种二酐的聚合反应制备了4种高性能的功能性聚酰亚胺(PI)。由于引入了芳香族刚性非平面TetraPE结构,聚酰亚胺表现出色的性能,例如低κ(即使没有氟化取代基),浅色,高玻璃化转变温度(382~443 ℃)和空气中的热稳定性(Td 的质量分数5%最高565 ℃),以及优异的机械性能[15]。

QIAN等报道了1种用于非氟化本征低κ和低损耗聚酰亚胺。设计并合成了1种新的非晶态非氟化聚合物(TmBPPA),其κ为2.23,在10 kHz时的损耗角正切低于3.94×10-3,同时,TmBPPA具有优异的整体性能,例如出色的热稳定性,良好的机械性能,低吸湿性和高粘结强度[16]。

2.3.2 含氟聚合物

C-F 键的键能大,诱导极化率低于C-H 键,聚合物引入C-F 键能降低聚合物链的堆砌程度,从而降低聚合物的κ,同时C-F键可以改善聚合物的热稳定性,因为C-F 键比C-H 键的热稳定性更高。刚性聚合物链的经典示例是芳香族聚酰亚胺(PI),由于分子链上有芳基和酰亚胺环,它们具有刚性骨架,这种结构特性使PI 有优异的机械和热学性能,但PI 具有亲水性,导致其具有较高的吸水率。

为了改善PI 性能,获得在微电子领域应用的具有良好机械和热性能以及低热膨胀系数的低κ聚酰亚胺薄膜,DONG 等设计了3 种含有吡啶和-C(CF3)2-基团的新型二胺,与2,2'-双(3,4-二羧苯基)六氟丙烷二酐(6FDA)进行聚合,得到含吡啶和-C(CF3)2-基团的氟化PI。该氟化PI 薄膜在1 MHz 时的κ较低,在2.36~2.52,同时仍显示出优异的机械性能,拉伸强度高达114 MPa。同时,PI膜具有良好的热稳定性,玻璃转化温度在262~275 ℃内,吸水率在0.64%~0.79%[17]。

YIN等合成了氟化环氧树脂即2,2-双酚六氟丙烷二缩水甘油醚(DGEBHF),用甲基六氢邻苯二甲酸酐(MHHPA)将DGEBHF 热固化,得到DGEBHF/MHHPA 低κ材料,测试研究表明,该材料玻璃化转变温度为147 ℃,与固化的DGEBA 树脂相比,双-三氟甲基的引入可增强其介电性能,DGEBHF/MHHPA 的κ为2.93。同时相对于非氟化树脂,氟化环氧树脂吸水率也较低[18]。

NA 等通过3 步法,包括Friedel-Crafts 酰化,去甲基化,然后进行亲核反应,获得了环氧1,5-双(4-氟苯甲酰基)-2,6-二缩水甘油基醚萘(DGENF)单体。用甲基六氢邻苯二甲酸酐(MeHHPA)将单体固化得到DGENF 环氧树脂。研究结果表明,DGENF 环氧树脂表现出优异的热稳定性,疏水性和介电性能。由于在侧链上引入了氟,DGENF 环氧树脂的κ为2.97、介电损耗为0.018 8(在1 MHz下),说明侧链上引入了氟,从而改善了环氧树脂的电负性,有效降低了分子的极化性[19]。

NA 等以3-三氟甲基苯基氢醌环氧单体(3-TFMEP)和4-三氟甲基苯基苯并咪唑(4-TFMBI)固化剂制备得到氟化环氧树脂。研究表明,用4-TFMBI 为固化剂的环氧树脂均表现出较高的机械稳定性和热稳定性,以及较低的κ和介电损耗,在10 MHz时κ为3.38[20]。

2.4 复合材料

KURINCHYSELVAN 等报道了胺的氟化物与均苯四甲酸二酐聚合的氟化聚酰亚胺(PI),再与3 种不同的纳米材料,氧化石墨烯(GO)、八碳(氨基苯基)硅氧烷(OAPS)、氧化石墨烯与八碳(氨基苯基)硅氧烷(GO-OAPS)混合,得到3种复合膜,并对3 种复合膜进行了比较[21]。相比而言,7% OAPS-GO/PI 的κ=2.1,要比纯PI、GO/PI和OAPS/PI 复合材料的κ低。由于其多孔笼状结构,接枝到GO 表面的OAPS 有助于降低极性,并有助于提高绝缘性能。此外,7%OAPS-GO/PI 复合膜还显示出较高的接触角(107°),这有助于增强膜的疏水性。

KURINCHYSELVAN 等采用双酚-AF,苯胺和多聚甲醛制备了新型氟化苯并噁嗪,再与氧化石墨烯(GO-C-aps)复合得到氟化苯并噁嗪(BAF-a)杂化复合材料(GO-BAF-a)。从热学、介电学和表面研究获得的数据推论,杂化复合材料与纯苯并噁嗪基体相比,具有更高的热稳定性,改善的疏水性和较低的κ[22]。

Qiu 等以均苯四甲酸二酐(PMDA)和2,2-双(4-(4-(4-氨基苯氧基)苯基)丙烷)作为胺单体通过非水乳液聚合制备得到聚酰亚胺微球,该聚酰亚胺微球为球形、单分散,粒径为31~33 μm。以均苯四甲酸和二酐4,4′-氧二苯胺(ODA)为单体得到聚酰亚胺,再以聚酰亚胺微球作为填充剂,形成的聚酰亚胺混合物。对混合物的热性能,介电性能和机械性能研究表明,在聚酰亚胺混合物中聚酰亚胺微球的质量分数为10%~50%时,κ为2.26~2.48,损耗角正切为6.63×10-3~8.57×10-3(1 MHz),均显着低于ODA-PMDA聚酰亚胺。分解温度和玻璃化转变温度分别高于440 ℃和290 ℃,聚酰亚胺混合物具有优异的耐热性。当聚酰亚胺微球的添加质量分数为30%时,聚酰亚胺混合物具有最大的拉伸强度(128.50 MPa)和断裂伸长率(9.01%)[23]。

杨晓慧等将四甲基-双(γ-氨丙基)-二甲基硅氧烷(APDS)和4,4′-二氨基二苯醚(ODA)混合,然后分别与均苯四甲酸酐(PMDA)、3,3′,4,4′-二苯酮四甲酸酐(BTDA)和3,3′,4,4′-二苯醚四甲酸酐(ODPA)进行无规共聚,合成了3种含二甲基硅氧烷的共聚聚酰亚胺(POA、BOA和ODOA)。采用热重分析(TGA)和差示扫描量热法(DSC)对其热性能进行了表征,用介电分析仪对3种共聚复合聚酰亚胺在频率为0.1~105Hz 和温度为50~300 ℃的κ和介质损耗因数(tan δ)进行了测试。结果表明:在频率≥1 kHz 和温度为50~250 ℃时,3种复合聚酰亚胺的κ均为2.2~2.4,变化很小。在频率≤1 kHz时,温度对κ的影响明显增大,特别是温度高于200 ℃时影响显著。在一定频率下,tan δ随温度的升高而逐渐增大,在高频时tan δ增加很慢。在一定温度下,tan δ随频率的升高而减小[24]。

3 制备方法

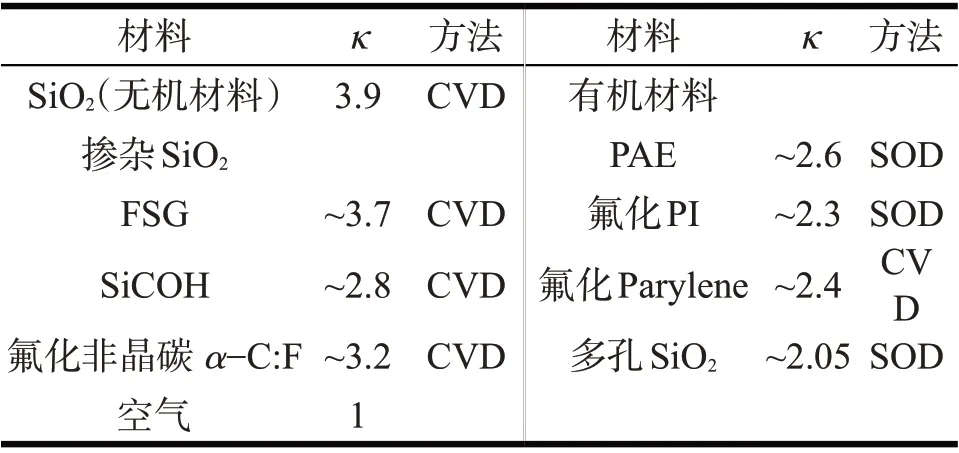

低κ材料按照薄膜淀积方式分类可以分为CVD工艺和旋涂技术成膜(SOD)工艺。无机低κ材料成膜一般采用CVD的方法,能用CVD方法沉积薄膜的聚合物数量是有限的,有机和复合低κ材料一般采用SOD方法成膜[25]。参见表2。

表2 不同材料成膜方法Tab 2 Film deposition methods of different materials

4 结 语

随着大马士革、铜电渡与化学机械抛光(CMP)等工艺的日趋成熟,铜工艺已经成为集成电路工艺的重要领域,同时铜与低κ介质相结合的新型互连结构已经成为集成电路互连技术的主流。为了最大限度减小RC延时,需要研究和开发综合性能优异的低κ材料代替SiO2,要从各种低κ材料优缺点中筛选出适合集成工艺的综合性能优异的低κ材料。掺氟SiO2薄膜因具有较高的热稳定性和较高的机械强度,相对较低的κ等优点,所以在VLSI中它是一种有应用前景的低κ材料。有机碳氢聚合物材料由于其结构中极性基团量少,一般κ较低,但热稳定性较差,机械强度低,但有机聚合物填隙性好,平整度高和残余应力小等优点,如聚酰亚胺具有良好的IC 制作过程的兼容性和绝缘性,作为高性能聚合物材料PI 已被广泛应用于半导体领域,但其κ只有3.4。向有机聚合物引入氟原子可改善聚合物性能,如PI 氟化后可极大改善PI的溶解性,降低了κ,得到低κ及优异综合性的氟化PI。尽管许多氟化有机聚合物都满足低κ材料的电气性能要求,但尺寸稳定性、化学稳定性、机械强度、热稳定性、电导率等综合性能都低于SiO2。复合材料具有有机和无机材料的优点,具备优异的热稳定性和介电性能,也是近几年的研究热点。

如表1所述,应用于下一代VLSI的IMD低κ材料的选择标准是相当苛刻的,低κ材料研究至今,各种低κ材料层出不穷,但目前没有一种低κ材料能完全符合这一标准,不能真真完全替代SiO2。理想的低κ材料并不容易获得,IMD 低κ材料介电性能与综合性能的均衡关系如何选择仍然是集成电路发展面临的重要课题,通过分子设计制备低κ材料,研究分子结构与性能之间的关系,从而摸索出适合低κ材料的研究方法。可以预计,未来科学家不断深入地研究和实践中,各种综合性能优异的低κ材料将不断涌现,结合集成工艺的不断创新,将不断推动集成电路向前发展。