聚丙烯装置第1环管反应器压力高原因分析及对策

张丽丽

(延安石油化工厂,陕西 延安727406)

延安某化工厂聚丙烯装置采用第2代液相本体聚合工艺,设计年产聚丙烯粒料200 kt,年操作时间8 000 h。该工艺是将聚合级丙烯在催化剂的引发下,经过预聚合后在双环管反应器中,将丙烯、氢气、催化剂和助催化剂控制在一定的反应条件下进行聚合反应,反应后的混合物经闪蒸分离、汽蒸、干燥后将聚丙烯粉料通过氮气输送系统送至挤压造粒工序,经过挤压造粒生产出聚丙烯粒料。

该装置自2019 年3 月-7 月,第1 环管反应器出现压力频繁升高现象,一旦控制不好,随时有可能触发联锁,从而导致装置催化剂中断甚至停工,严重危及着装置的安全平稳长周期运行。因此找出第1环管反应器压力频繁偏高的原因及拿出应对措施尤为重要。

1 环管反应器工艺流程

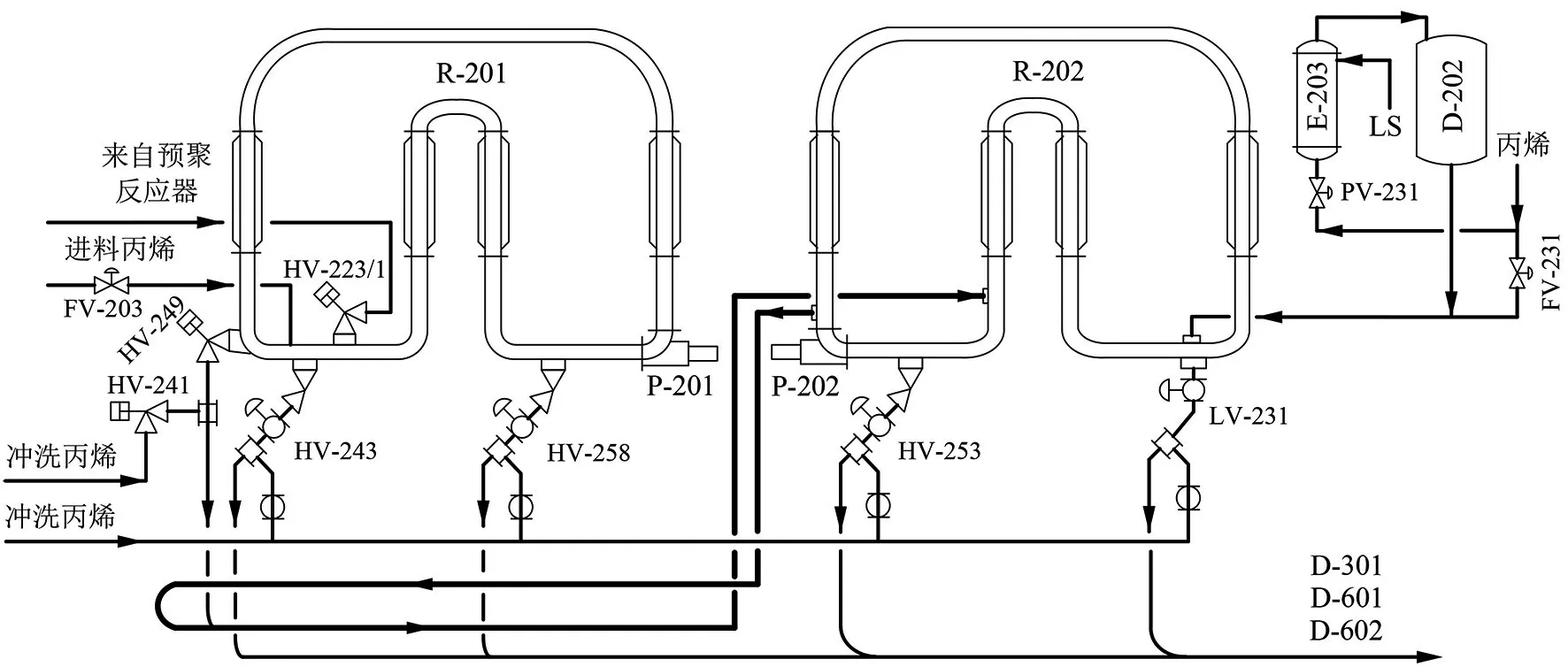

工艺流程见图1。

该装置由2个环管反应器串联组成。经过预聚合的催化剂与丙烯在第1环管反应器中进行聚合反应,反应后产物经环管反应器连接阀HV-249、带连接(图1 中粗线部分)后进入第2 环管反应器。在第2环管反应器中丙烯继续进行聚合反应,反应产物经环管反应器出料阀LV-231 送入后续系统。环管系统的压力控制是由调节进入丙烯蒸发器E-203的气化丙烯量来控制的。

图1 环管反应器流程Fig 1 loop reactors in polypropylene production

2 原因分析

2.1 给电子体的影响

给电子体(DONOR)是作为等规度调节剂与高效催化剂配合使用的。如果没有给电子体,用高效催化剂进行聚合会产生高含量无规聚合物。与等规物所不同的是,这种无规物(或称橡胶组分)是黏度高,并能造成严重的输送和质量问题。但是产品中有少量的橡胶组分是必要的,这能防止产品发脆和提高抗冲强度,无规物的质量分数一般保持在1~4%(即等规度为96~99%),最终产品的无规物含量是通过调节给电子体的加入量来控制的。如果给电子体自身质量或者加注比列出了问题,都会导致聚合物等规度降低、出现黏料,最终造成出料不畅、环管压力升高。

经对给电子体进行排查,这一时期和上一时期用的是同一厂家、同一批次产品,要技术参数未发生改变,而且操作中严格按照控制比例进行了加注,加之这一时期聚丙烯产品的等规度均控制在96%以上,符合要求,所以排除了这一因素的影响。

2.2 生产负荷的影响

由于丙烯原料不足,装置自3月起一直处于低负荷运行,第1 环管反应器丙烯进料量平均只有19 t/h(装置满负荷时约为27 t/h),持续的低负荷运行造成第1环管反应器出料带连接内物料流速降低,停留时间增长[1]。这样就增加了反应产物附着在带连接管线内壁及环管反应器连接阀内壁的可能性,而随着附着物的逐渐变大,最终就造成第1环管反应器出料受阻、压力升高。

2.3 第1环管出料阀HV-249内壁不光滑

自2009 年9 月开工以来,第1 环管出料阀HV-249只是在大修时进行简单的内壁清理,没有的抛光处理或者更换阀门,运行近10 年,阀门内壁出现不光滑现象,反应产物易附着,导致流通截面积变小,从而造成第1环管反应器压力偏高。

2.4 带连接管线内壁不光滑

装置自开工以来运行近10 年时间,带连接管线每次大修时均进行清理,采取火烤+钢丝球通球处理,比较简单粗暴,在处理的同时也不同程度的伤害到管线内壁,破坏了光滑度。这样反应产物更容易附着在不光滑处并长大,从而影响了第1环管反应器的正常出料,造成反应器压力升高。

3 应对措施

3.1 短期应急措施

经过分析在前原料不足的现状下,在保证产品产量不变的情况下,适当降低第1环管反应器密度、提高第1环管反应器进料量是可行的。增加第1环管反应器进料丙烯量以保证带连接流速,减少粉料在HV249 及带连接处的附着长大,可有效降低第1环管反应器压力高的频率。

该措施装置开始实施后,第1环管反应器出现压力升高的频次明显降低。由之前的14次/月降到2~3 次/月,同时就第1 环管反应器压力升高制定了活动出料阀(HV-249)作业指导书,并下发、组织相关操作人员学习培训,要求其严格按照作业指导书操作,及时、准确应对压力升高。

3.2 彻底解决措施

2020 年4 月份大修时,将HV-249 及带连接管线进行了彻底内抛光处理,装置5月底开工后,第1环反应器压力平稳,未出现过压力升高的现象。

4 结 语

通过分析,找到了第1环管反应器压力频繁升高的原因并采取了短期应急措施及彻底解决措施,尤其大修对阀门和管线内壁进行抛光处理后,压力高的问题得以彻底解决,装置运行平稳,产品质量稳定,大大降低了内外操的劳动强度,为聚丙烯装置长周期平稳运行奠定了坚实的基础。