高性能白炭黑的制备方法

蒋红华,王亚纳,王 帅,阮建成*

(1.杭州新德环保科技有限公司,浙江建德311604;2.浙江大学化学工程与生物工程学院,浙江省化工高效制造技术重点实验室,杭州310027)

白炭黑(又名水合无定型二氧化硅,分子式SiO2·nH2O)是一种质轻的多孔性的二氧化硅粒子,由于其结合水以表面羟基的形式而存在,因此对其表面进行改性之后能获得一些有特殊结构的新型无机材料,是一种用途比较广泛的精细无机化工产品。白炭黑的化学稳定性好,并且具有电绝缘性好、耐高温等特点;相对于对基质以及添加剂方面所表现的化学惰性,其对一些常用的活性成分氟化物抗生素和维生素等有比较好的相容性[1]。正是这些特点,白炭黑在高分子复合材料、催化剂载体、橡胶、精密陶瓷、涂料、激光技术、航空航天技术等行业都有比较广泛的应用。

白炭黑的制备方法可以分为物理法和化学法2大类。其中物理法所制备的白炭黑质量不高,达不到橡胶等行业的需要,因此使用较少。工业上较多使用的是化学法,其中气相法和沉淀法是目前国内外生产白炭黑的主要工艺。气相法是将四氯化硅气体在氢气和氧气中在高温条件下水解反应制成烟雾状二氧化硅,然后再使其凝结成絮状,最后分离脱酸得到产品。气相法所制得的白炭黑纯度高、粒径小、性能优越,广泛运用于油漆、涂料、硅橡胶、粘胶剂、复合材料及不饱和聚酯树脂等。但是气相法生产白炭黑的原料价格昂贵,反应流程长且设备要求高,生产过程耗能大,技术复杂等限制了其的大量生产[2-3]。沉淀法是用水玻璃为原料进行酸沉淀生成白炭黑的工艺方法,即用水玻璃进行酸化得到颗粒疏松分散的以絮状结构沉淀出的白炭黑粉末,该法的工艺较简单,生产设备简单,产量高,易于形成工业化生产,但是其产品质量相对于气相法来说有比较大的差距,粒径大、粒径分布宽、活性较低[4-5]。此外也有用稻壳、硅石灰等作为原料的沉淀法[6]。因此,近年来沉淀法中制备出与气相法品质相当的白炭黑渐渐成为人们竞相研究的热点。

本研究采用基于酸沉淀法生成白炭黑。

1 实验部分

1.1 实验原料

Na2SiO3溶液,0.5~1.5 mol/L;硫酸溶液,0.05~3.00 mol/L;蒸馏水。

1.2 实验方法

采用的基于酸沉淀法生成白炭黑的工艺,使用一定含量的硫酸和硅酸钠溶液发生凝胶化反应,再经过进一步处理得到最终产物白炭黑。反应由2步组成,先缩合成溶胶,然后溶胶再转化为水凝胶。反应式为:

制备步骤:

先将浓度为0.5~1.5 mol/L 的硅酸钠溶液加蒸馏水稀释到一定量,在30~60 ℃的条件下预搅拌,搅拌转速为200~300 r/min。接着在这个体系内加入一定含量的硫酸溶液进行中和,直到pH 约为6~9,最后保温熟化得到晶种,这个过程是反应的一段。

将晶种加水稀释到体积为5~7 倍后升温至60~100 ℃,在搅拌的情况下同时滴入稀释的硅酸钠溶液和硫酸溶液,保证终点的pH为6~9,此为反应的二段。

然后继续加入硫酸溶液调节pH=4~5,在加热和搅拌的条件下老化一段时间,得到浆液。老化的目的是为了使包裹中或未完全反应的硅酸钠继续中和反应。反应完毕后,浆液稍冷却,用泵打入隔膜压滤机中进行压滤,控制压滤机油缸压紧压力为20 MPa。将压滤所得的浓缩浆先用水进行洗涤,直到洗涤后所产生的的废水中电导率小于1 mS/cm。然后再将洗涤后的浓缩浆放入二级打浆系统进行打浆。最后将二次打浆的浓缩浆打入干燥塔中于500 ℃进行喷雾干燥,得到产品白炭黑,最后包装。

1.3 分析方法

采用HG/T 3073-1999测定白炭黑的比表面积[7];吸油量采用HG/T 3072-2008 的方法测定[8];其余性能指标采用HG/T 3061-2009测定[9]。

2 结果与讨论

2.1 中和反应温度的影响

沉淀法白炭黑的空间结构需要通过DBP 的吸油量来表征,吸油量越大,则白炭黑内的3D 网络键枝结构越发达,白炭黑的附聚体之间相互作用就越强,在胶料补强效果方面都有比较好的提高。并且在一定范围内,白炭黑的吸油量越高,其分散性越好[10-11]。沉淀法生产白炭黑的一段反应主要生成原始的晶体粒子,而二段反应在原始粒子的基础上聚结成二次粒子,此时白炭黑表面存在一定数量的羟基,因此白炭黑的比表面积与其表面羟基数量成正相关关系,比表面积越大,表面羟基数量越多,导致羟基所表现出的活性就越显著[12]。但是比表面积越大对性能也有负面作用,当比表面积过大时,因其表面的羟基比较多,会以氢键聚集起来,从而使得白炭黑粒子之间相互作用变强,粒子间内聚力过强,致使白炭黑的分散性变差,在应用过程中会产生粘度过大容易结焦的缺点[13]。因此在确定适合吸油量和比表面积时需要结合白炭黑的用途以得到适宜的粒子结构。

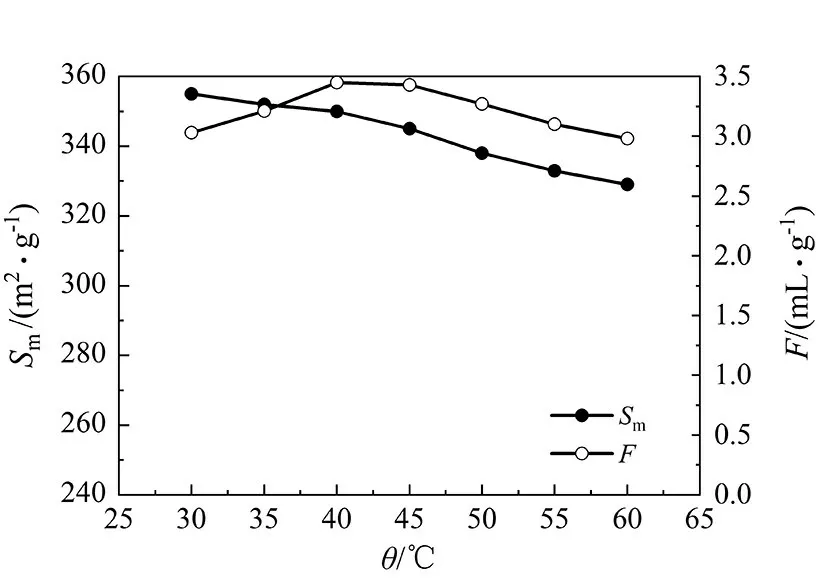

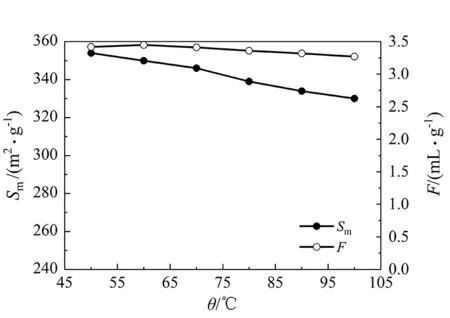

在硅酸钠溶液、硫酸溶液含量、反应时间、体系pH 不变的情况下,改变一段反应(二段反应温度60 ℃)以及二段反应(一段反应温度40 ℃)的温度,测得不同反应温度下所得的白炭黑的比表面积Sm以及吸油量F,结果如图1和图2。溶液硅酸钠的浓度为40 mmol/L,溶液硫酸的浓度为1 mol/L,中和反应终点pH 为8,熟化时间60 min,老化时间30 min。

图1 一段反应温度对白炭黑比表面积和吸油量的影响Fig 1 Effect of the first reaction temperature on surface and DBP of the silica

图2 二段反应温度对白炭黑比表面积和吸油量的影响Fig 2 Effect of the second reaction temperature on surface and DBP of the silica

从图1 和图2 可以看出,产品白炭黑的比表面积以及吸油量受到一段反应温度和二段反应温度的影响。随着一段反应温度的升高,产品白炭黑的比表面积有一个下降的趋势,40 ℃之前下降得较缓慢,40 ℃之后随着温度的升高白炭黑比表面积下降较快。提高温度会促进硅酸的凝聚,加速硅酸脱水而缩合,形成二氧化硅粒子,但是过高的温度会使得二氧化硅粒子沉淀过快聚集成粗大的粒子,降低了白炭黑的质量。随着温度的升高,产物吸油量先增大后减小,在40 ℃处达到最大,原因是在适宜的温度容易形成结构较疏松的白炭黑粒子。

而在二段反应温度对白炭黑比表面积和吸油量的影响基本趋势与一段反应相似,但是二段反应温度对比表面积的影响弱于一段反应,并且其对吸油量的影响也相对较小,因此在实际生产过程中通过控制一段反应温度和二段反应温度的可得到不同比表面积与吸油量的白炭黑。

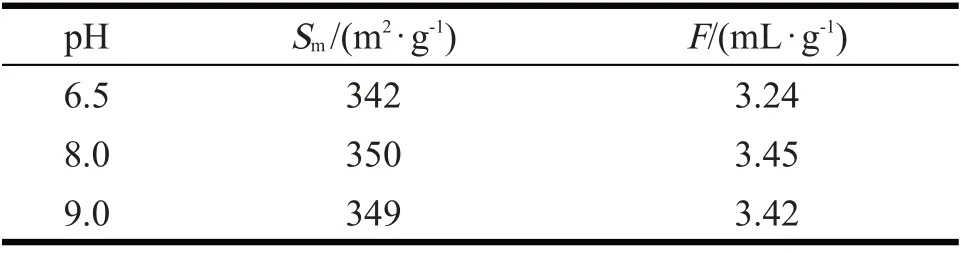

2.2 原料配比即终点pH的影响

其他条件不变的情况下,改变硅酸钠溶液与硫酸的配比即最终pH,比较产品白炭黑的性能得到优化配比,结果如表1所示。

表1 终点pH对白炭黑性能的影响Tab 2 Effect of pH to the quality of silica

在硅酸沉淀的工艺当中,当pH 小于7 时,硅酸钠溶液较容易反应生成硅凝胶;但当pH 大于10.5的时候又会以硅酸根离子的情况存在。文献报道一般二氧化硅沉淀的pH要控制在8~9,这样沉淀出的二氧化硅粒子呈现粉状的球形颗粒[14-16]。从表1 可以看出,最终pH 控制在8 左右是比较适当的。pH 为8 时,硅酸聚合速率较合适,形成的一次粒子间将通过表面羟基的相互作用聚集成二次粒子,粒子空隙较大,有比较高的比表面积和吸油量。当反应过程中的pH 低于7 时,硅凝胶非常不稳定,阴离子含量低且扩散双电层较弱,反应后的浆料中会出现很多质地较硬的颗粒物,在后期打浆干燥阶段这些颗粒物会造成打浆不均匀,导致产品的质量下降。但是pH 也不可以过大,也会影响硅凝胶的稳定性,二氧化硅的含量较大,体系内的颗粒粒径分布会变宽,最终导致白炭黑性能下降。

2.3 硅酸钠和硫酸含量的影响

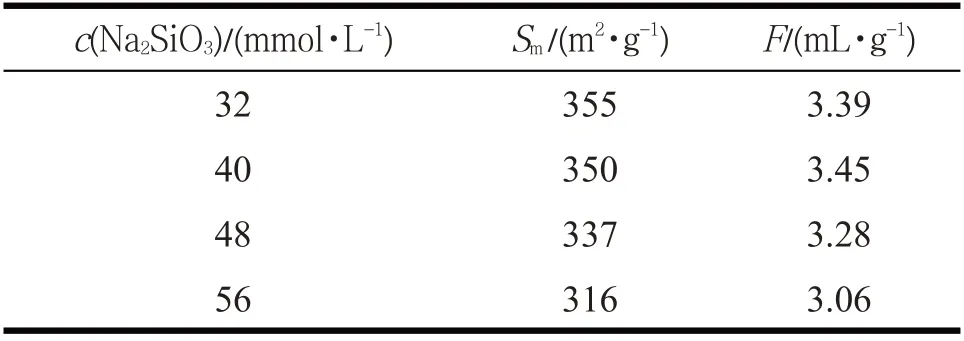

硅酸钠含量对产物的分散性和结构有比较大的影响,其他条件不变的情况下,改变硅酸钠含量,检测产物白炭黑的性能,结果如表2所示。

从表2可以看出,随着硅酸钠含量增高,比表面积呈现一个下降的趋势。原因是随着硅酸钠含量的增高,其密度也相对提高,反应生成的一次粒子的密度也升高,因此其聚集速度加快,从而形成了颗粒粗大的产物,降低了比表面积。但是硅酸钠溶液密度过小也会造成不利的影响,虽然容易生成凝胶状的硅酸,然而产生的粒子过于细小,在后续处理打浆、洗涤、干燥中会增加其难度,加大水的消耗量,提高了生产成本。

表2 硅酸钠溶液含量对白炭黑性能的影响Tab 2 Effect of content of sodium silicate to the quality of silica

硅酸钠在浓度为40 mmol/L时,其吸油量能够达到最大,此时白炭黑结构最疏松,颗粒间空隙大,因此结构度好,在应用的时候会更好的与基体相融合。

硫酸含量对产品的结构也有一定的影响。硫酸含量过大时,容易造成反应体系酸化过度,从而使得产品的粒径分布不均匀,宽度加大,结构性能下降;而当硫酸含量过低时,会使得生成的硅酸内包含大量的水分而使得孔道容积过大,这对产品白炭黑的性能也有不利的影响。

2.4 其他条件的影响

其他条件例如硅酸钠溶液的品质对产物白炭黑的性能也有一定的影响,品质不好的硅酸钠溶液中常含有一些硅酸的聚合体,在反应的过程中这些聚合体会增大较快,从而形成硅酸的凝结块。硅酸钠溶液中也常含有一些杂质,如铁离子、铝离子、钙离子等,这些离子会促进凝结块的形成,从而大大降低了产品的质量,如铁离子就会使白炭黑产品呈红色,降低了其透明度。

一段和二段反应搅拌速度也会影响产品性能,搅拌速度过快,虽然粒子分散较快,但是粒子没有足够的时间聚集,使得粒径过小,对后处理造成了比较大的困难,且大大增加了能量和水的消耗,提高了生产成本。搅拌速度过慢会使得粒子聚集太过,形成粒子粗大的产品白炭黑,产品性能大大下降。

还有其他细节,诸如一段反应和二段反应的时间、熟化时间及温度、老化时间及温度等都需要研究并找到一个最适宜的组合以生成品质最佳的白炭黑产品。

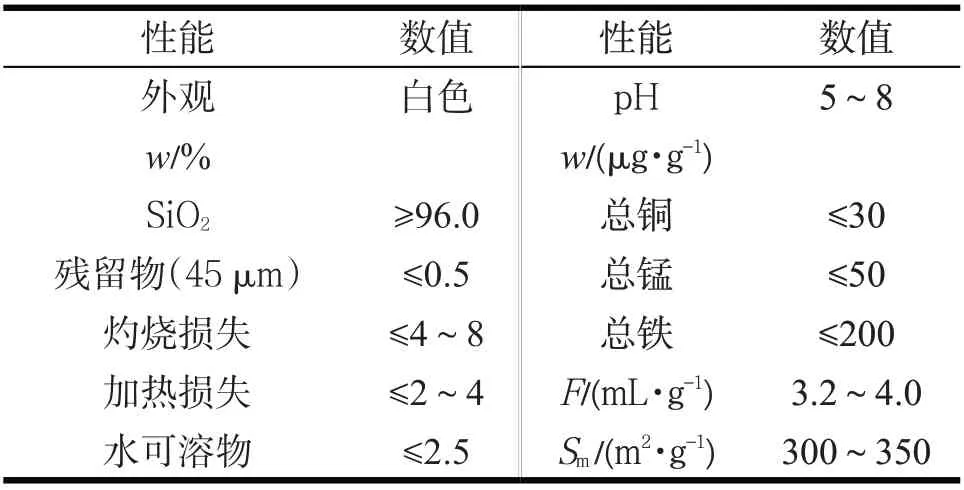

2.5 工艺改进结果

所采用的工艺改进对白炭黑的产品性能有一个比较好的提高,工艺较简洁,通过一段反应生成一次粒子晶体,通过二段反应的同时滴加硅酸钠溶液和硫酸溶液中和反应进一步产生二次粒子晶体,并且在反应过程中保持恒定的搅拌速度、恒碱当量控制,一步制作出晶种。在中和反应之后留有一定的熟化时间,从而使得粒子聚集增长沉淀,所制备的白炭黑能够形成良好的粒子结构、均匀的孔径分布,具有低堆积密度、高空隙率、高二氧化硅含量,高比表面积及高吸油量,并且具有高消光性。具体的性能在表5中列出,符合HG/T 3061-2009的规定。这种白炭黑非常适用于油墨、油漆、涂料、彩喷纸、皮革等行业做消光剂,也可以用于食品中抗结块剂或高档汽车底盘漆中的粘合剂。

表3 工艺改进后的白炭黑性能指标Tab 3 Quality of silica after improving the production process

3 结 论

通过反应条件的优化,在溶液硅酸钠的浓度40 mmol/L,溶液硫酸的浓度1 mol/L,一段反应温度40 ℃,熟化时间60 min,二段反应温度60℃,老化时间30 min,中和反应终点pH 为8 的优化条件下,制得DBP吸油量达到3.45 mL/g的优质白炭黑。

在生产过程中,需要控制硅酸凝胶中杂质的含量,控制凝胶内一次粒子及二次粒子的排列方式和团聚情况,降低二次粒子的聚集体尺寸,尽量减少三次粒子的聚集,使其平均粒径较小,粒径分布均匀,空隙率高,吸油量高,就可以得到高性能的沉淀法白炭黑,其效果就可以接近气相法白炭黑。工艺改进后的沉淀法对于目前的中国白炭黑制造业来说意义深远,对工业化具有一定的指导意义。