发动机台架试验中利用LabVIEW进行车速信号的采集与模拟

朱艳芳 顾 超 刘宏江

(1-宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336 2-浙江吉利动力总成有限公司)

引言

目前,为提高产品竞争力,各大汽车企业积极进行先进发动机研发。为了掌握市场主动权,各大汽车企业都会选取市场上性能优越的发动机作为标杆机型进行研究,通过各种试验方案获得标杆发动机性能数据,比较所开发的产品与市场标杆机型的性能差距。及时掌握对标分析信息、充分吸收先进设计思路与方法是提高汽车企业自身产品开发效率和市场竞争力的有效途径。

为获取准确可靠的标杆发动机性能数据,需要进行发动机性能对标测试。在发动机台架对标试验中,若不将整车信号(如车速信号)输入发动机ECU,由于ECU 的保护作用,ECU 会限制发动机的转速及转矩,从而无法获取发动机完整的万有特性数据。发动机台架性能试验中,由于发动机与整车分离,车轮和变速箱无法为ECU 提供车速信号。因此需设法为ECU 提供正常的车速信号,从而保证发动机按照整车标定ECU 程序运行。发动机台架试验中,利用LabVIEW 进行车速信号的采集与模拟是一种较好的为ECU 提供正常车速信号的方案。

随着计算机技术的发展,许多原本需要将很多仪器和设备连接起来形成一个复杂系统才能实现的功能可以用软件代替[1]。LabVIEW 是NI 公司推出的一款应用于Windows 平台的图形化编程软件,广泛应用于测控系统开发中[2]。此外,LabVIEW 具有丰富的信号处理专业工具箱[3]。通过调用LabVIEW 提供的设计工具,可使发动机台架试验中所需的车速信号的采集与模拟变得更加方便。

本文将一种常规的车速信号采集与模拟方案跟发动机台架试验中利用LabVIEW 进行车速信号采集与模拟方案进行对比,该LabVIEW 方案既可用于轮速传感器信号的采集与模拟,也可用于变速器轴转速传感器信号的采集与模拟,解决了由于无车速信号输入造成的发动机限转速、限转矩问题。该LabVIEW 方案适用于所有对标项目中的车速信号的采集与模拟,通用化程度高,操作简单。

1 车速信号来源与影响

发动机ECU 中的车速信号一共有2 种来源,一种是来自于变速箱里的轴转速传感器,另一种是来自于安装在轮端的ABS(防抱死制动系统)的轮速传感器。ABS 的车速信号一般来自于安装于车辆轮端的轮速传感器,为了使发动机在台架上正常运行,需要给ECU 提供轮速传感器信号或变速器轴转速传感器信号。有些车辆安全逻辑高,需要变速箱、轮速传感器同时输入信号才能保证试验过程中不会出现ECU 电控故障。

2 车速信号采集与模拟方案介绍

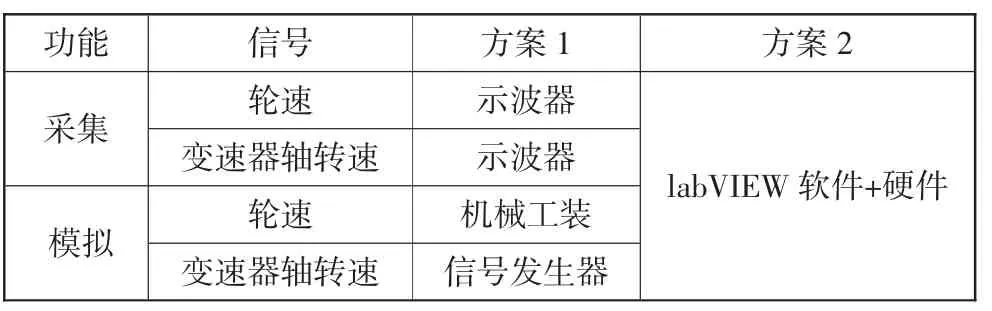

模拟的车速信号需根据采集的传感器信号特征来调制,因此,首先要采集车速信号,判断车速信号类型。目前,汽车行业内有一种通过示波器采集识别传感器信号,然后通过机械工装模拟器输入轮速信号、信号发生器输入变速器轴转速信号的方案,见表1 中的方案1。LabVIEW 方案则是利用NI 公司相应硬件与LabVIEW 软件实现采集与模拟的双重需求,见表1 中的方案2。

表1 方案对比

但在实际应用中,方案1 面临着一些难题:

1)该方案模拟传感器信号的方式是机械式的,可以用于模拟轮速传感器信号,但不适用于模拟变速器轴转速传感器信号。变速器轴转速传感器信号需使用另外的信号发生器进行模拟,而用信号发生器模拟轴转速传感器信号的方式受信号发生器通道和同步性限制,不适用于轮速传感器信号模拟。也就是说,目前的轮速传感器信号、变速器轴转速传感器信号模拟方案并不通用,使用不便。

2)轮速模拟器方案是将车轮端的轮速传感器拆下后安装于固定支架上,然后用调速电机调节固定于电机输出轴上的轮速信号盘的转速,从而达到输出轮速信号的目的。轮速模拟器模拟轮速的方式需将对标车上的轮速传感器甚至是轮速信号盘拆下,但是,许多车辆的轮速传感器信号盘为压装固定方式,拆解不便,耗时耗力,且极易破坏轮速传感器信号盘安装处的零部件,增加了对标试验结束后车辆复装的成本。

本文介绍一套信号采集模拟方案,既可用于轮速信号采集模拟,也可用于变速器轴转速信号采集模拟,可解决以上2 个难题。

3 LabVIEW 方案的实现方式

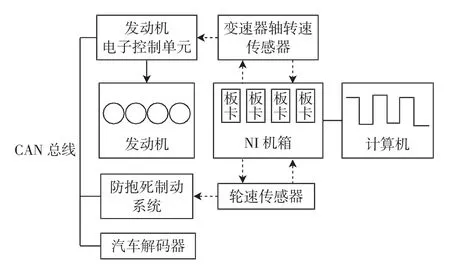

车速信号采集与模拟方案如图1 所示。NI 机箱含多个通用板卡卡槽,NI 各模块板卡可插入NI 机箱各卡槽进行连接,机箱通过网线连接计算机。计算机中的LabVIEW 软件运行相应程序,控制对应功能的NI 模块板卡进行信号采集或信号模拟输出。输出信号的波形特征可在计算机的LabVIEW 软件中进行设置。电流、电压信号的采集与模拟仅需通过切换不同板卡并切换运行程序就能实现,实施简单,操作方便。

图1 车速信号采集与模拟方案示意图

NI 模块包括电压采集模块、电流采集模块、电压生成模块、电流生成模块,各模块均含有多个通道,可多通道同时进行信号采集或模拟。根据各车型的不同车速信号特点,可选用电流或电压生成模块进行车速信号模拟。

汽车解码器又称为汽车故障诊断仪,是用于检测汽车故障的便携式智能汽车故障自检仪,可连接诊断接口,通过CAN 总线读取发动机电子控制单元中的故障码。发动机对标分析中,汽车解码器常用作发动机信息读取、查明故障、故障清除。LabVIEW 输入轮速传感器信号或变速器轴转速传感器信号后,可在汽车解码器中查看车辆车速。

3.1 信号采集

找到车辆的变速器轴转速传感器信号线与轮速传感器信号线,将信号分别接入NI 电流(电压)采集模块板卡中,用LabVIEW 软件自带的采集程序测试传感器信号,从而获取传感器信号特征:波形类型、幅值、占空比、偏移等。

3.2 信号模拟

为了进行发动机性能测试,将发动机安装于测试台架上。发动机、变速箱里的电路和整车电路正常连接,打开点火开关(所有电路和附件均工作,车辆仪表警告灯和指示灯亮起),用汽车解码器确认此时车辆无异常故障码。为避免限转矩问题,使发动机在台架上正常运转,从而获得发动机完整的各工况数据,发动机起动后需向车辆输入车速信号。

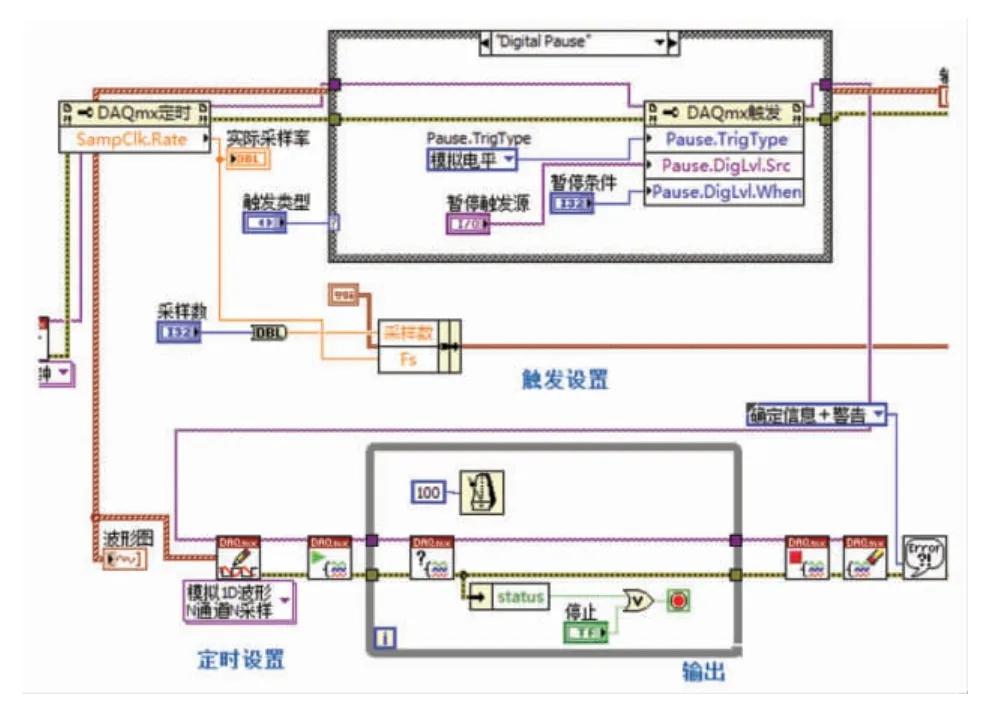

在LabVIEW 软件中修改配置的生成程序框图,部分程序框图如图2 所示。

图2 部分程序框图

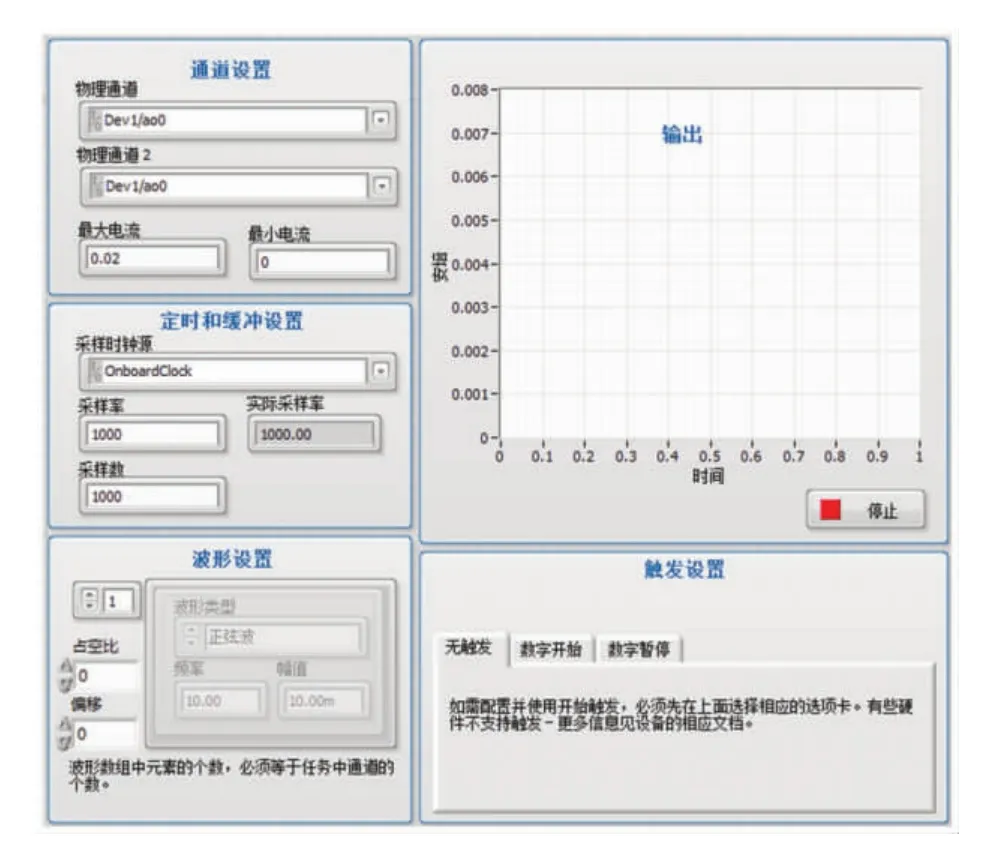

修改程序前面板,并保存,以便后续能在用户程序前面板直接对波形特征进行点选。程序前面板如图3 所示。

图3 程序前面板

根据采集到的变速器轴转速传感器信号、轮速传感器信号特征,在计算机的LabVIEW 软件程序前面板中配置基本特征相同的波形信号。选择电流信号还是电压信号需根据不同车型实际情况而定。发动机试验时,根据需要运行程序,从而对车辆输入车速信号。LabVIEW 成功输入车速信号后,可在汽车解码器中查看车辆车速。

4 结束语

本文介绍了发动机台架试验中利用LabVIEW结合相应硬件进行车速信号采集与模拟的方案。

1)此方案能满足轮速传感器信号的采集与模拟需求,也能满足变速器轴转速传感器信号的采集与模拟需求。信号采集与模拟仅需通过更换连接板卡就能切换,实施简单,通用化程度高。

2)信号采集与模拟过程直接在计算机上操作,便于信号保存和信号调整输入。

3)避免了机械式轮速模拟方案由于拆轮速传感器信号盘可能造成的信号盘安装处零部件损坏问题,减少了对标工作量与后期的车辆复装维修成本,从而降低了对标成本。