数字激光全息在发动机喷雾场粒度测量的应用*

(天津大学内燃机研究所 天津 300072)

引言

喷雾场的粒径尺寸与粒径分布特征一直引起研究人员的关注,国内外研究者已进行了大量的研究工作,测试手段已从经典的液浸法、印痕法、冷冻法逐渐发展成为激光全息法、激光散射法、结合计算机处理技术等多种光学方法,取得了大量油滴尺寸和分布特征的信息。

总结目前这一领域的研究结果,可以发现,喷雾的粒径尺寸和粒径分布都不均匀。在研究中,将燃油雾化质量用2 个参数进行衡量,一是粒径的平均直径,二是粒径的分布特征[1]。

从目前国内外普遍采用的研究方法来看,研究内燃机喷雾粒径的技术主要包括相位多普勒技术(PDPA)、夫琅和费(Fraunhofer)衍射技术和数字激光全息技术等。相位多普勒技术与夫琅和费衍射技术在发动机雾化特征的研究中都得到了广泛应用。

使用数字激光全息技术测量内燃机粒子场特征是粒子场测量技术发展史上的一个创新。在测试过程中,试验人员不需要接触粒子场,不需要取样,脉冲激光器可以高速采集高速运动粒子的分布及运动速度,粒子场的信息可以时时重现。

作为一种新兴的先进技术,数字激光全息技术目前还未能在发动机喷雾的粒度分布特性及其空间分布特性的研究中得到广泛应用。本文将在这一领域进行探求。

1 3 种测量方法比较

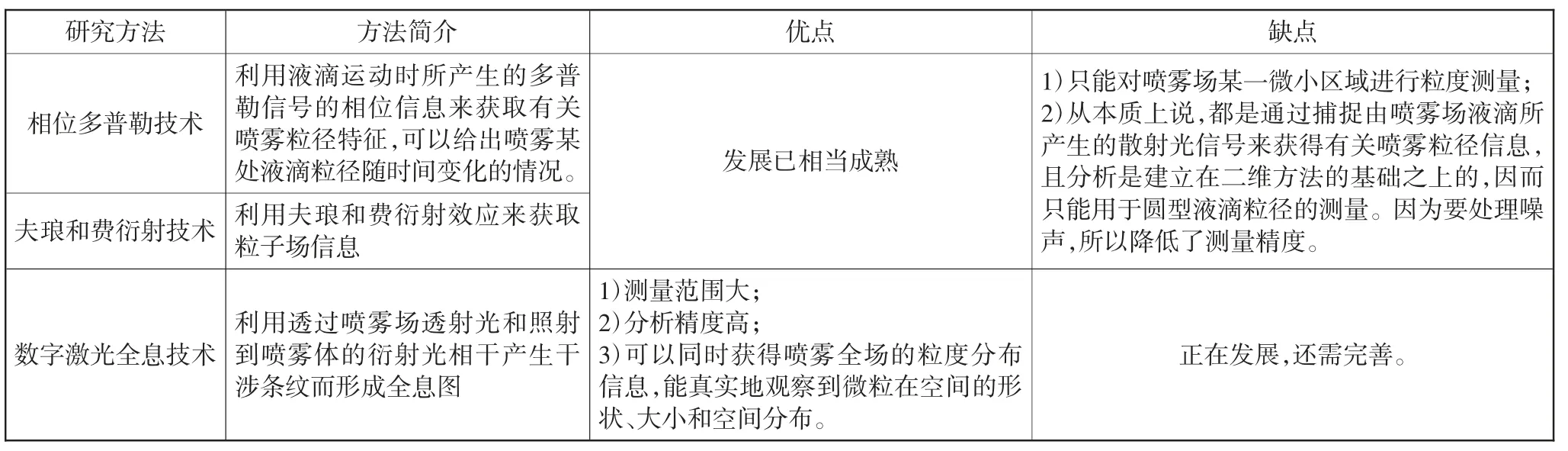

相位多普勒技术、夫琅和费衍射技术和数字激光全息技术3 种测量方法优缺点的比较见表1。

表1 粒径测量方法优缺点比较

就目前的技术水平来看,无论是相位多普勒技术还是夫琅和费衍射技术都已相当成熟,但由于测试原理的局限性,这2 种技术存在着一些共同的、难以克服的缺陷,从而限制了这2 种技术在发动机喷雾研究应用范围的进一步拓展和测试精度的进一步提高。

就研究对象而言,数字激光全息技术的研究工作基本上是在粒子场常温、运动速度较小、粒子密度较低和相对稳态的条件下进行的。通常情况下,应用于发动机喷雾的条件,则要恶劣得多。这些恶劣条件包括:

1)环境温度高;

2)环境背压(即气体密度)大;

3)粒子运动速度快;

4)瞬变性、随机性强;

5)液滴密集,空间浓度大;

6)粒子粒径尺寸分布范围和空间分布范围大。

2 试验装置

2.1 FAI 燃油喷射系统

FAI 燃油喷射系统可完成对燃油的加压和脉冲喷射。喷孔环外径为3.8 mm,几何锥角为23°,升程为0.1~0.3 mm,沿着喷雾锥角的周向燃油均匀分布,油束最外延有60°锥角,喷雾分布厚度为15°。

2.2 Motionpro HS-3 高速摄像机

高速摄像机敏感象素数设置为1 280×1 024,图像的采集速率为每秒1 000 帧,像素尺寸为12μm×12μm。

3 试验原理及方法

3.1 采用基于夫琅和费衍射的粒度测量技术对喷雾场粒度进行测量

3.1.1 试验原理

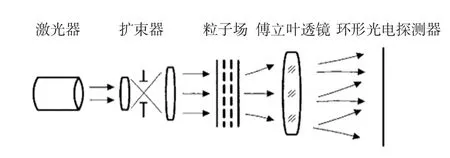

试验采用的设备为激光散射法粒度测试仪(简称激光粒度仪),图1 是它的基本光学模式。

图1 激光衍射散射法测量粒子尺寸分布的基本光学模式

3.1.2 试验方法

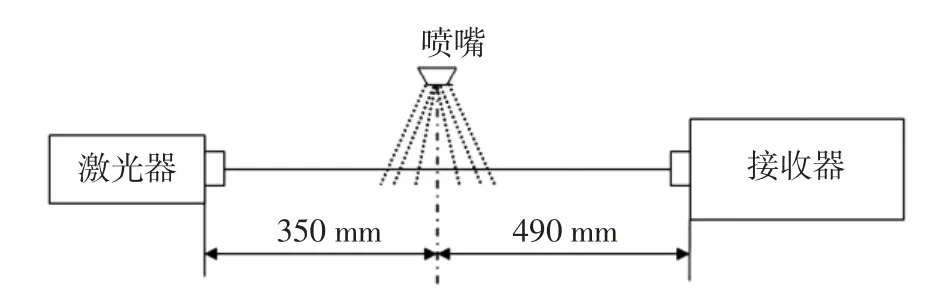

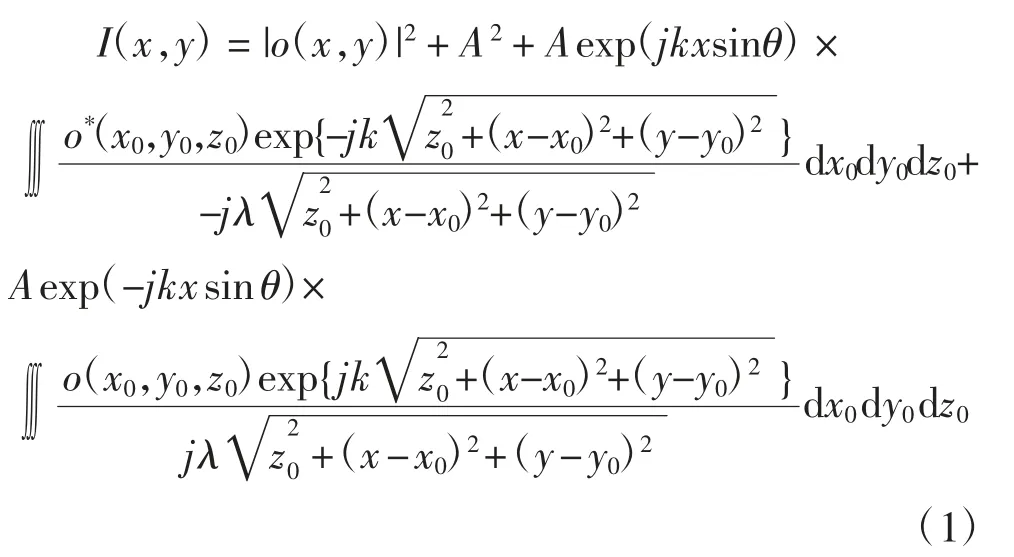

试验结构如图2 所示,试验所用激光粒度仪的主要参数见表2。

图2 试验装置布置图

表2 激光粒度仪主要参数

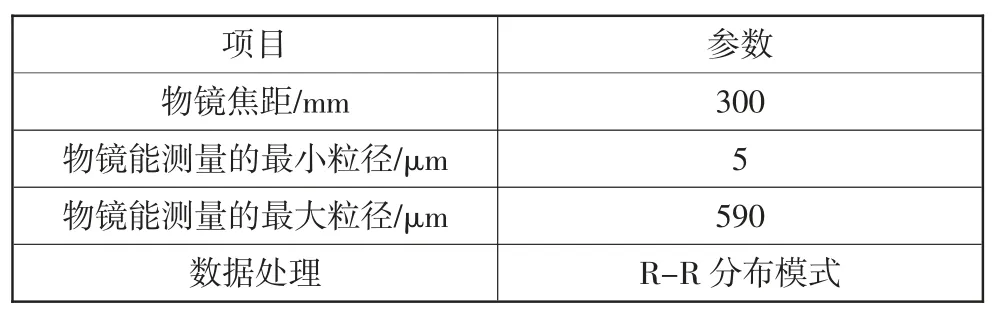

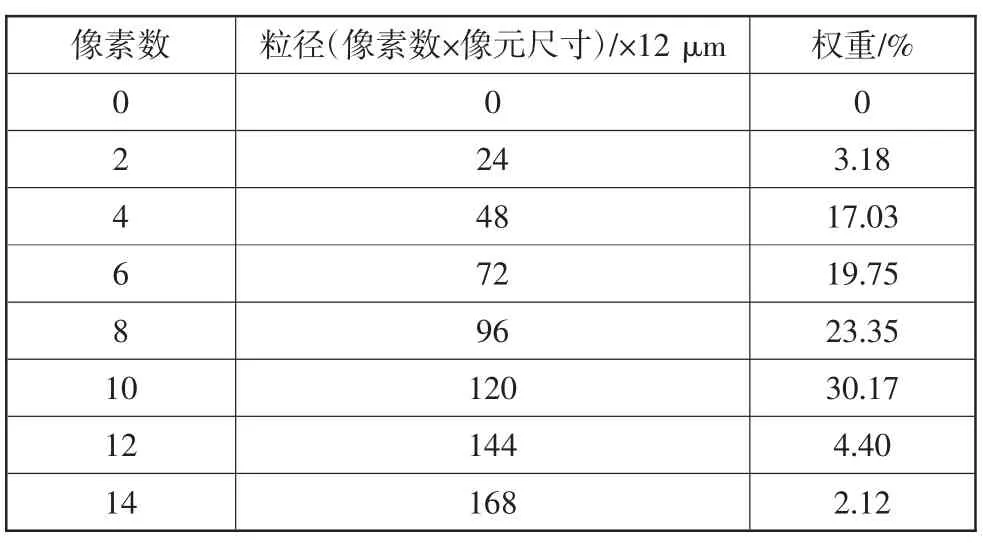

3.1.3 测量结果

激光粒度仪通过分析、计算所测到的激光信号,可以获得目标位置被研究粒径的粒子权重,并可得到液滴的粒径分布图和各种粒径数值。图3 所示为激光粒度仪的测量结果。图3 中,横坐标为粒径,μm;纵坐标为粒子的权重,%。

图3 激光粒度仪测量结果

从图3 所示的测量结果可以看出,粒径在5.4~360.3 μm 范围内,其中,处于100 μm 以下的粒子权重占到50%以上。试验结果还直接给出了索特平均直径(SMD),图3 中,SMD=69.93 μm。SMD 越小,说明油束雾化越细,雾化质量越好。

3.2 采用数字激光全息技术对喷雾场粒度进行测量

3.2.1 数字激光全息技术的理论研究

全息术的成像过程分为2 步:记录全息图、再现全息图。再现后,还需要对全息图进行一系列的处理。

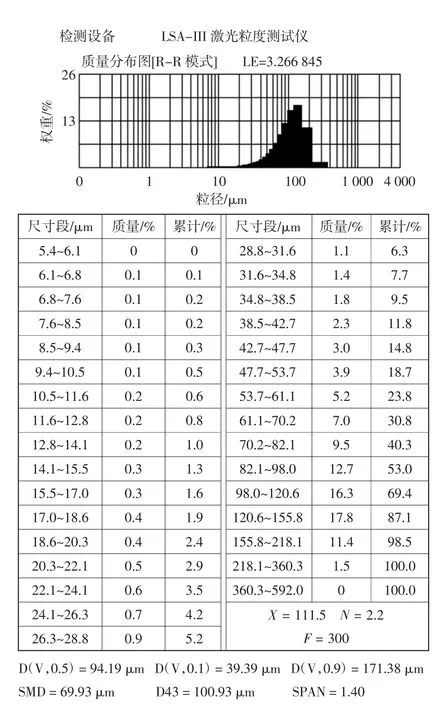

数字同轴全息系统的坐标图如图4 所示,波长为λ 的单位振幅单色平面平行光垂直入射粒子场,被粒子衍射的光波为物光波,经过粒子场而没有被衍射的光波作为参考光,在CCD 靶面上干涉而被记录[2]。

图4 数字同轴全息系统的坐标图

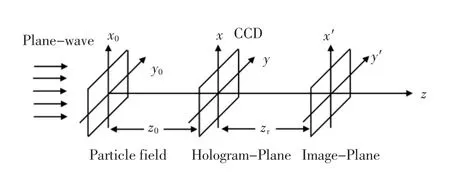

记录在全息图上的光场强度分布为:

式中:k=2π/λ;λ 为波长,m;θ 为参考光的传播方向与全息图法线方向的夹角,°;o(x,y)为距物场z0处的记录平面(x,y)上光场的复振幅;A、j 为比例系数;* 表示复共轭;o(x0,y0,z0)为任一层面z0上平面物体的振幅透过率,%。

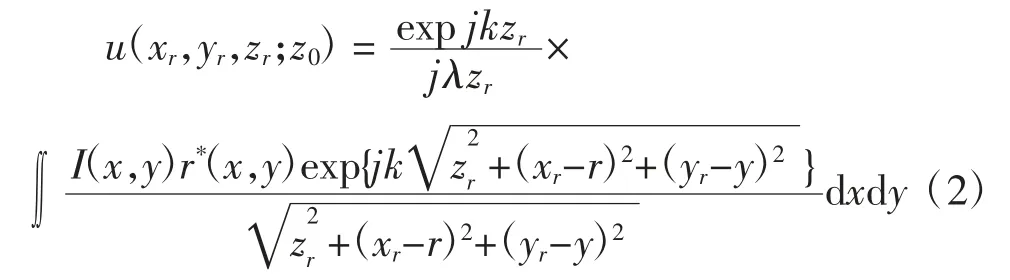

用原参考波的共轭光波照射全息图,在zr处再现像的光场复振幅分布为:

式中:t∝I(x,y)为全息图的振幅透过率,%;zr为再现距离,cm。

计算式(1)、计算式(2)是衍射积分。也就是说,全息图的数字再现是通过数字计算方法完成的。其实质是利用Fresnel-Kirchhoff 衍射积分公式,数字模拟光学衍射过程。通常采用卷积算法实现同轴全息术的再现[3-4]。

3.2.2 试验光路图

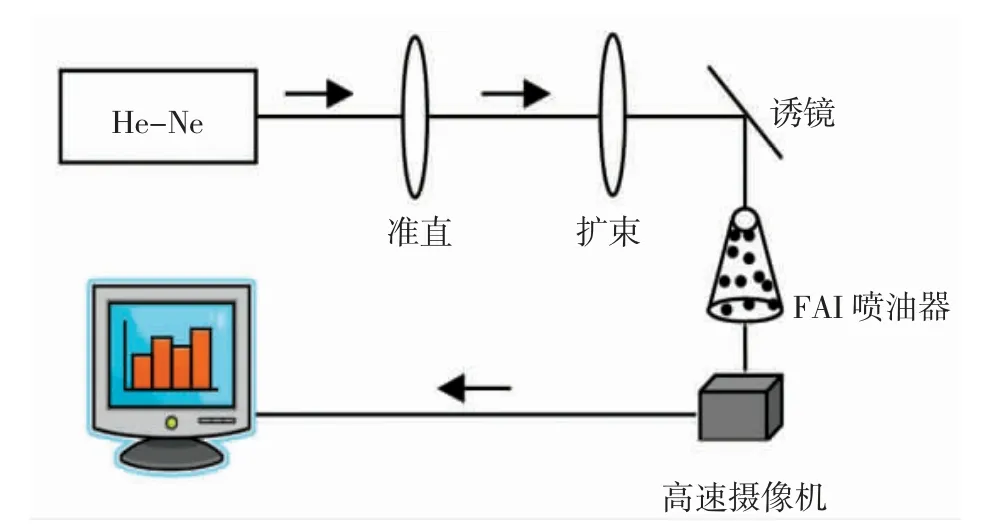

按图5 所示的光路搭建试验系统。He-Ne 激光器的最大功率为14 mW,波长λ=0.632 8 μm,经扩束准直系统,变为直径为25 mm 的平行光束。

图5 数字激光全息技术在粒子场上的应用—试验光路图

3.2.3 全息图的再现

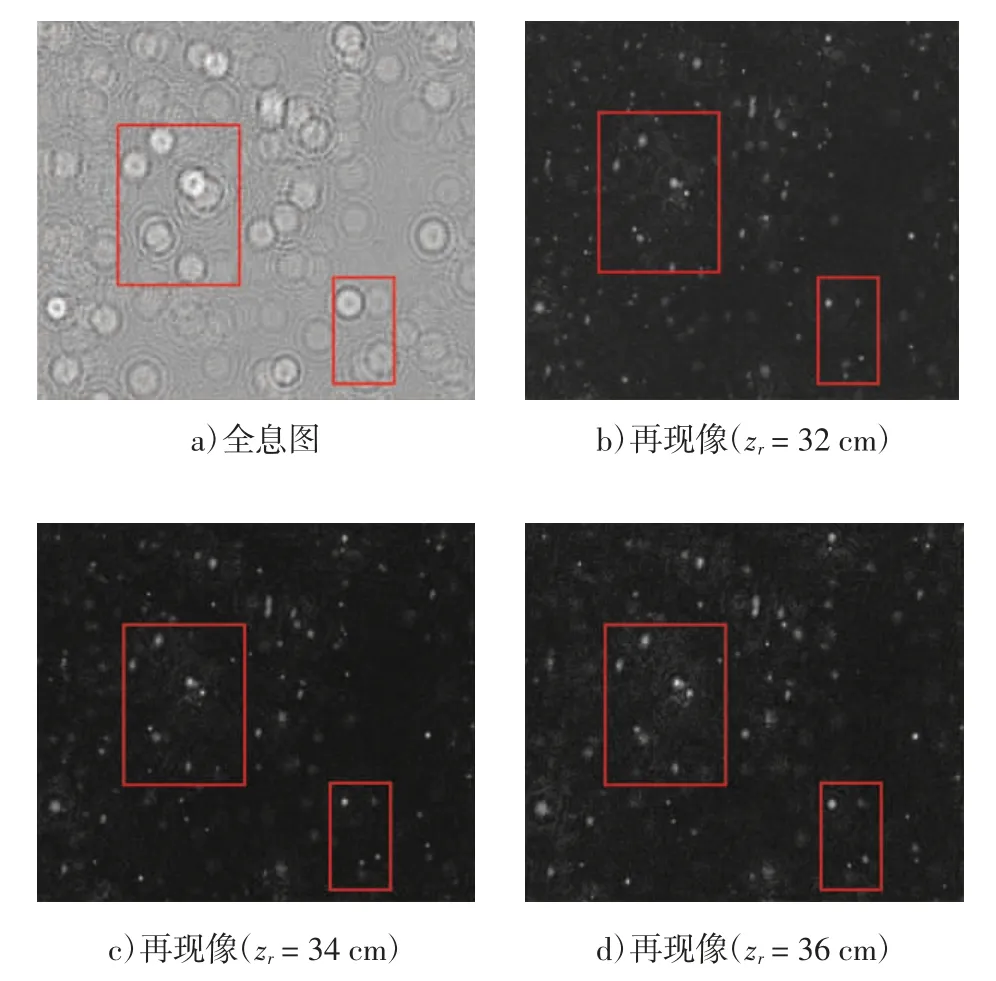

再现结果如图6 所示。图6a 为柴油喷雾粒子场的同轴数字全息图,图6b 为zr=32 cm 处的再现像,图6c 为zr=34 cm 处的再现像,图6d 为zr=36 cm处的再现像。

图6 采用数字激光全息技术记录的粒子场信息

从图6 中的3 幅再现像尤其是图中方框区域内的粒子图像可以明显地看出,数字激光全息技术可以全面记录粒子场的分布信息。采用数字激光全息技术获得的图像是三维的,通过改变再现距离zr,可以得到相应的粒子场分布。聚焦时,粒子清晰可见;离焦时,粒子有些模糊或无法从图片中看到。也就是说,在一定条件下拍得的全息图,对不同位置进行聚焦,可以得到不同的粒子场信息。数字激光全息技术的这一优势是以往的测量手段无法比拟的。

3.2.4 再现像的处理

在得到喷雾粒子场再现像之后,要想得到粒径信息,还需对图像进行处理。处理过程大致分为5步:滤除背景噪声—二值化—边缘提取—获取粒径信息—判焦,然后得到最终的粒径信息。粒子场的全息图和再现像都可以储存在计算机中,使用起来非常灵活、便捷,也便于获取粒子信息。

1)滤除背景噪声。再现像中,聚焦粒子、离焦粒子、背景噪声同时存在。所以,分析、测量粒子场之前,第一步就要去除背景噪声。

采用自适应维纳滤波对背景噪声进行过滤。自适应维纳滤波又称最小均方差滤波。

2)二值化。图像二值化是用灰度变换来研究灰度图像的一种常用方法,它最基本的目的是把目标物体从图像中提取出来。由于目标物体和背景的灰度值存在差异,因此可以通过设定灰度阈值达到提取粒子(目标物体)的目的。设置灰度阈值应保证既能准确提取粒子,又具有很强的抗背景噪声能力。

当设定了一个合适的灰度阈值后,就可以得到一副只存在粒子信息的黑白图像。

3)边缘提取。选用罗伯特(Roberts)边缘算子提取边界。

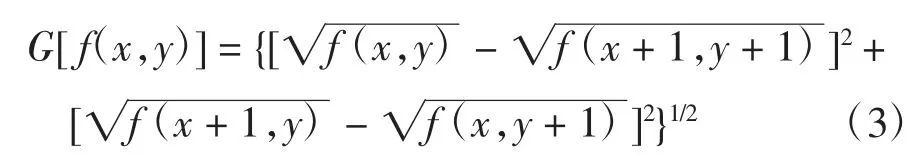

算子公式如下:

式中:f(x,y)为具有整数像素坐标的输入图像。

罗伯特边缘算子定位精度高,在水平和垂直方向效果均较好,但对噪声敏感。

4)获取粒径信息。经过Hough 变换,得到粒子的尺寸和位置信息。Hough 变换可以对图像进行某种形式的坐标变换,经过变换后,原图中给定形状的曲线上所有点都集中到变换空间某些位置上,形成峰点。它能够查找任意曲线,在检验已知形状目标方面具有受曲线间断影响小和不受图形旋转影响的优点。

5)判焦。Hough 变换之后,为去除离焦粒子对结果的影响,需要对再现像进行灰度判焦,只把聚焦粒子的信息作为最后结果。

4 试验结果

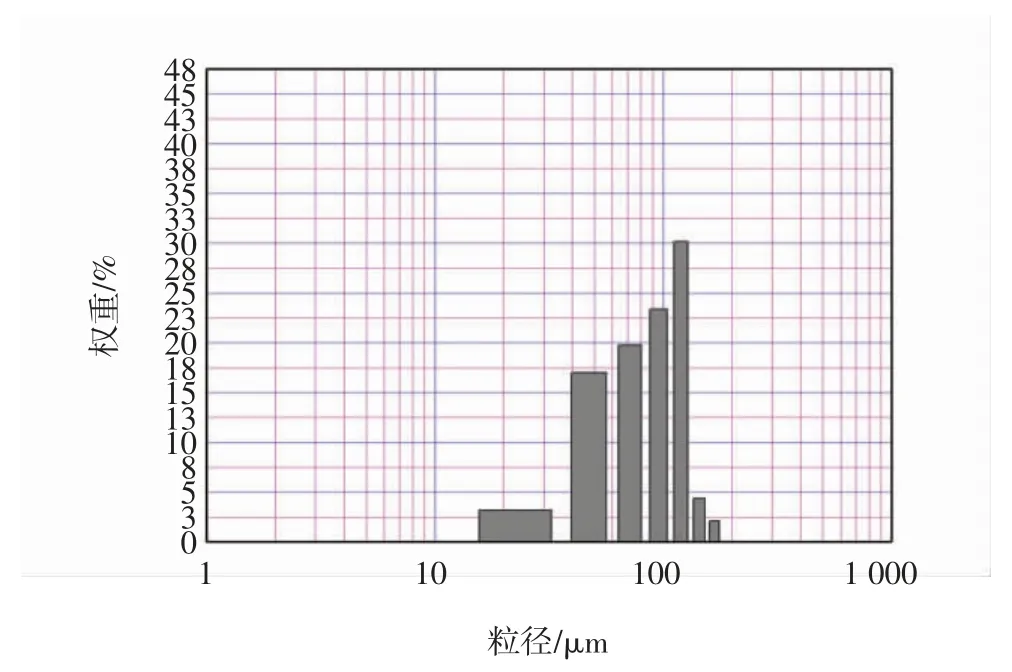

表3 是柴油喷雾在脉宽为8 ms 时用数字激光全息技术测得的粒径结果。

表3 柴油喷雾粒径测量结果

从表3 可以看出,柴油喷雾场粒径大致分布在24 μm~168 μm 这一范围内,100 μm 以下的喷雾场粒径所占权重超过60%。因此,仅从表3 就可以估计出最终的喷雾场粒径应小于100 μm。(实测值:SMD=75.547 44 μm)

图7 为柴油喷雾在脉宽为8 ms 时用数字激光全息技术测得的粒子权重分布,最终的索特平均直径是SMD=75.547 44 μm。

图7 柴油喷雾的粒子权重分布(数字激光全息测量结果)

从图7 可以看出,粒子直径主要分布在40~120 μm 之间,粒子权重分布最高峰所对应的粒子直径为110 μm。

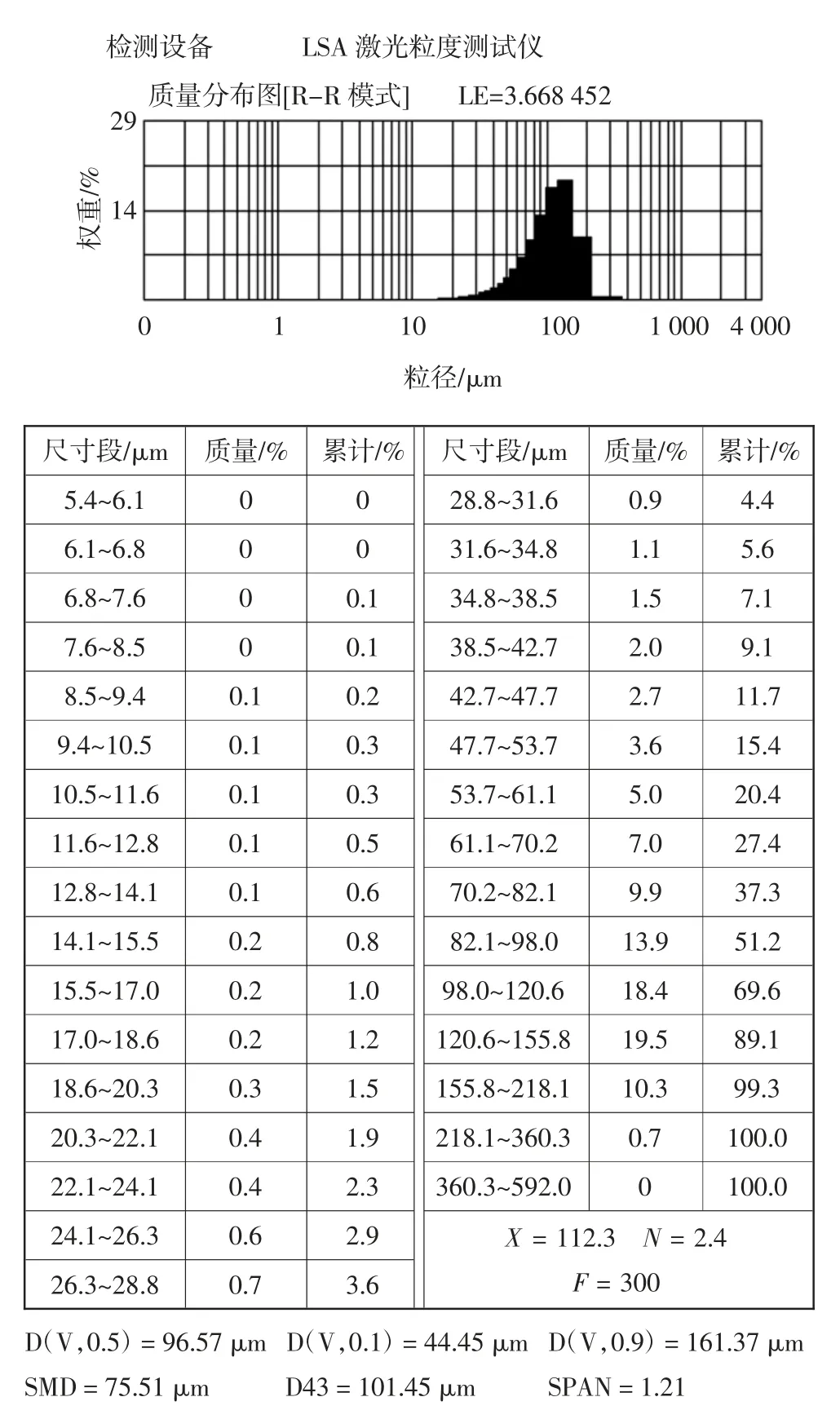

图8 为激光粒度仪在相同条件下对柴油喷雾粒径测量的结果。

从图8 可以看出,粒子主要分布在42.7~155.8 μm之间,粒子权重分布最高峰所对应的粒子直径为120~155.8 μm。最终的测量结果为:SMD=75.51 μm。这与采用数字激光全息技术得到的结果误差为0.05%。由于采用数字激光全息技术测得的粒径结果是用像素数表示的,因而得到的粒径是离散的。这是数字激光全息技术与激光粒度仪测量结果的差别所在,因此导致粒径的分布有些许差异。

图8 激光粒度仪对柴油喷雾粒径测量的结果

比较图7 和图8 可以看出,利用数字激光全息技术测得的粒子场信息与激光粒度仪测得的结果是相符的。表明本文所提出的数字激光全息技术在内燃机喷雾场上的应用是可行的。

5 结论

1)本文使用基于夫琅和费衍射的粒度测量技术和数字激光全息技术对发动机喷雾场同一位置的粒径进行测量,从对比结果可以看出,用这2 种方法获得的粒径分布趋势和峰值一致,获得的粒径索特平均直径十分接近。

2)将2 种测量方法的结果进行比对,可以看出,数字激光全息技术在内燃机喷雾场上的应用是可行的。

3)采用数字激光全息技术获得的图像是三维的。对于喷雾全场的粒度分布来说,通过改变再现距离zr,可以得到相应的粒子场分布。也就是说,在一定条件下拍得的全息图,对不同位置进行聚焦,可以得到不同的粒子场信息。数字激光全息技术这一优势是以往的测量手段无法比拟的。

4)从再现像中得到粒径信息需要对图像进行处理,采用的处理方法可有效识别出非圆液滴,大大提高了测量精度,这也是数字激光全息技术的一大优势。

5)重现和再现像的处理过程都是通过程序实现的,使用起来方便、快捷。