轻型车不同燃油系统故障的排放影响研究*

孙国斌 刘 乐 耿培林 王力辉 邹雄辉

(1-广汽本田汽车有限公司 广东 广州 510700 2-中国汽车技术研究中心有限公司)

引言

美国在20 世纪80 年代为车辆在实际运行过程中发生的故障对尾气排放的影响制定了轻型车OBD排放标准,要求对轻型车排放控制系统中的相关部件一般电路性故障进行实时诊断并显示,形成了OBDⅠ排放标准。美国在20 世纪90 年代又增加了对排放控制系统中具体系统功能和零部件的合理性、功能性故障的诊断要求,形成了OBDⅡ排放标准[1-3]。OBD 排放标准的加严,使OBD 诊断技术取得了巨大进步,推动了美国政府在用车排放监管和汽车维修技术的巨大进步。

2000 年左右,欧洲、中国开始研究制定轻型车排放标准,其中就包括OBD 标准。参照美国OBDⅡ标准,基于不同故障类型对车辆尾气排放的影响程度,选取了少数诊断项目作为OBD 标准要求的项目[4-6],在诊断项目数量和标准要求严格程度上都比OBDⅡ标准宽松。

国五OBD 排放标准中,对催化器、失火、氧传感器3 个诊断项目提出了明确的诊断要求,但对于燃油系统,只在“其他排放系统”[7]中提出了笼统、模糊的要求。在十几年的标准实施过程中,标准的不足越来越明显。每个汽车生产企业的车辆OBD 系统诊断水平差异较大,在政府的监管中,很难判定是否满足标准,因此执行困难。

针对上述问题,本文对美国OBDⅡ标准中燃油系统故障进行试验研究,研究不同类型故障对汽车尾气排放的影响程度和具体的试验方法,为汽车生产企业的诊断技术开发和政府的监管提供基础。

1 美国和欧州、中国OBD 标准差异

美国和欧洲、中国OBD 标准的差异见表1[1,7]。

表1 美国和欧盟、中国OBD 标准差异

2 试验设备及车辆

2.1 试验设备

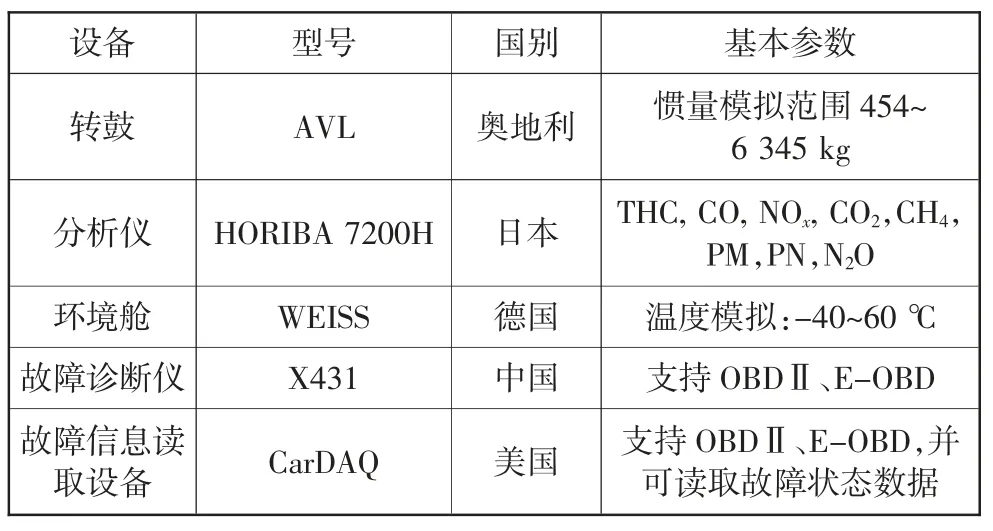

进行车辆OBD 故障诊断试验所需使用的汽车整车排放试验室相关测试设备包括转鼓、全流式尾气排放分析仪。除此之外,还需采用故障诊断仪和故障信息读取设备等工具读取并记录车辆故障时的各种状态参数。相关设备的基本参数见表2。

表2 OBD 试验相关测试设备

2.2 试验车辆

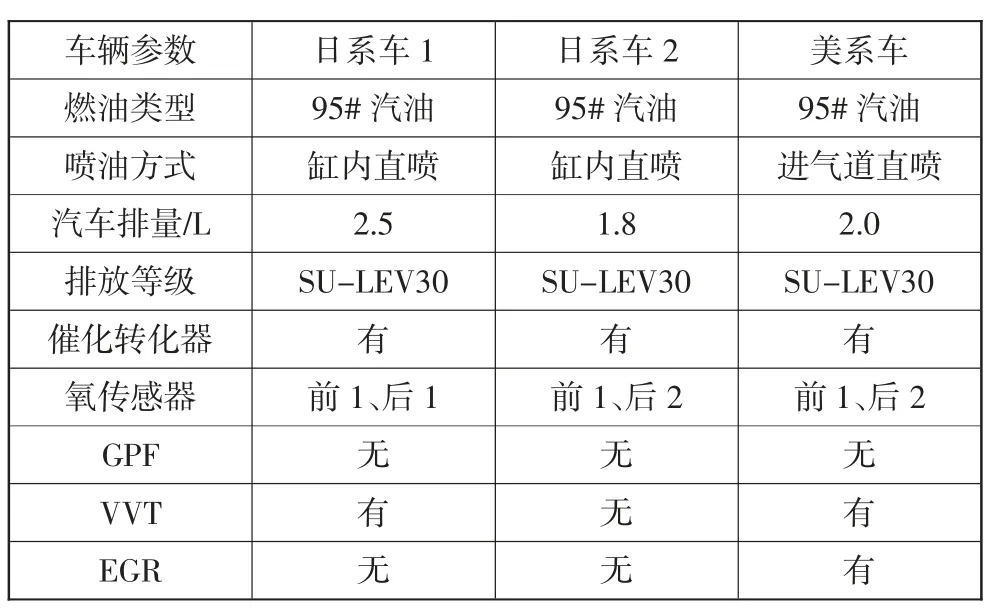

美国OBDⅡ标准要求独特,诊断项目明确、具体,只有满足OBDⅡ标准的车辆才会有燃油系统的特殊诊断。

因此,本文作者与2 家日本汽车企业和一家美国汽车企业进行了合作,从这3 家企业分别引进一台符合OBDⅡ标准要求的车辆作为本文研究的试验用车,车辆相关参数如表3 所示。

表3 试验用车参数表

3 试验方法

3.1 故障植入方法

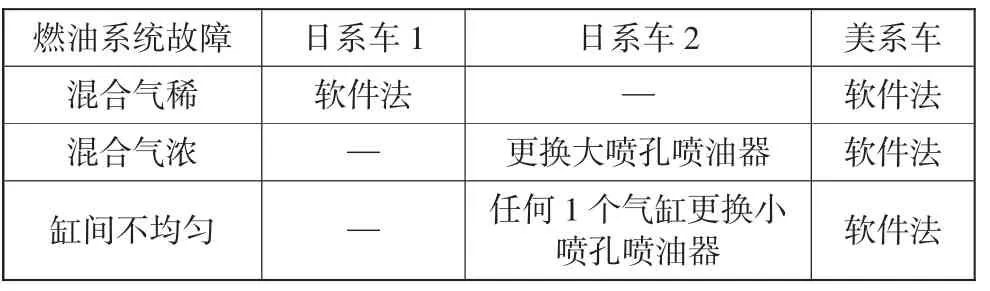

OBDⅡ标准要求的故障类型多,故障的模拟方式也多种多样,但只要使车辆状态参数达到故障状态即可,采用任何一种模拟方式都是可以达到相同效果。通常的故障模拟方法分为3 类:硬件法、电子模拟法和软件法。燃油系统故障由于故障模式复杂,故障件难以制作,通常采用软件法,但也可以通过制作具有更大或更小喷孔直径的喷油器进行故障模拟。本文的模拟方法见表4。

表4 不同故障植入方式

3.2 试验程序

燃油系统中存在多种故障类型,每个故障都有对应的故障诊断条件。比如冷却液温度、进气量等车辆状态参数,只有这些参数都达到了故障诊断测试要求的状态后,才会触发故障诊断程序的运行,并能保证故障诊断的准确性。为了满足所有的诊断条件,需要采用不同的驾驶循环和特定的程序运行车辆[1,8-10]。本文所试验的3 辆车不同故障的试验程序见表5。

通常情况下,预处理循环是UDDS,试验循环是FTP75。对于一些特殊诊断项目,OBDⅡ标准中允许汽车企业根据自身的诊断逻辑,在通常方法的基础上灵活制定试验程序。比如,在预处理循环中,为了稳定排放或诊断策略,增加HWFET、US06 等循环。还有部分故障在FTP75 循环中无法激活MIL,也允许汽车企业增加UC 循环,先激活MIL,之后在带故障的情况下运行FTP75 排放测试程序,验证OBD 排放符合性。表5 中,“—”表示没有进行该项试验。

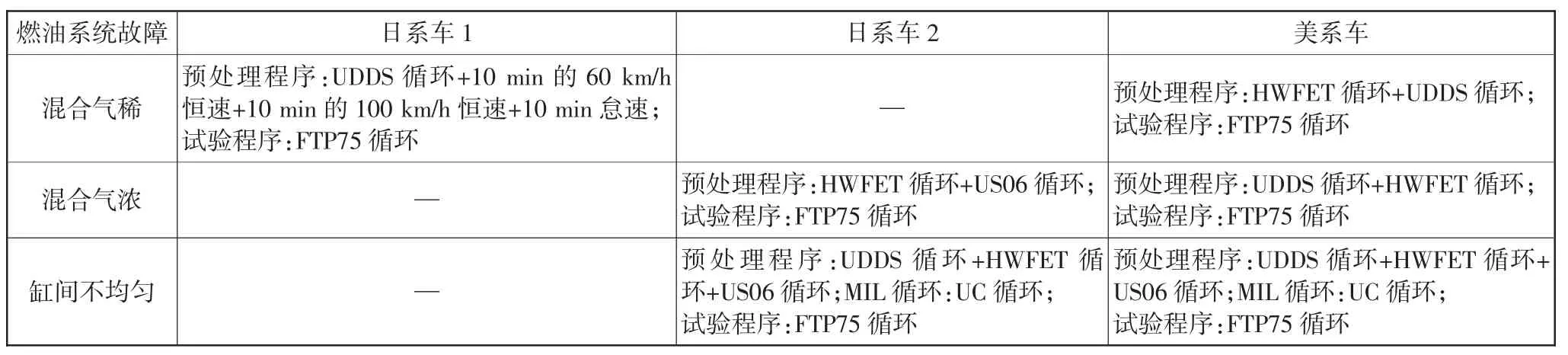

表5 不同故障测试程序

从表5 可以看出,燃油系统缸间不均匀、燃油系统混合气稀、燃油系统混合气浓故障由于其诊断策略的需要,都需要使用HWFET、US06 或UC 循环来使车辆状态达到故障诊断条件。在中国最新的国六OBD 标准中引入了类似的做法,方便了汽车企业采用更加灵活多样的诊断原理以满足标准要求。

4 试验结果分析

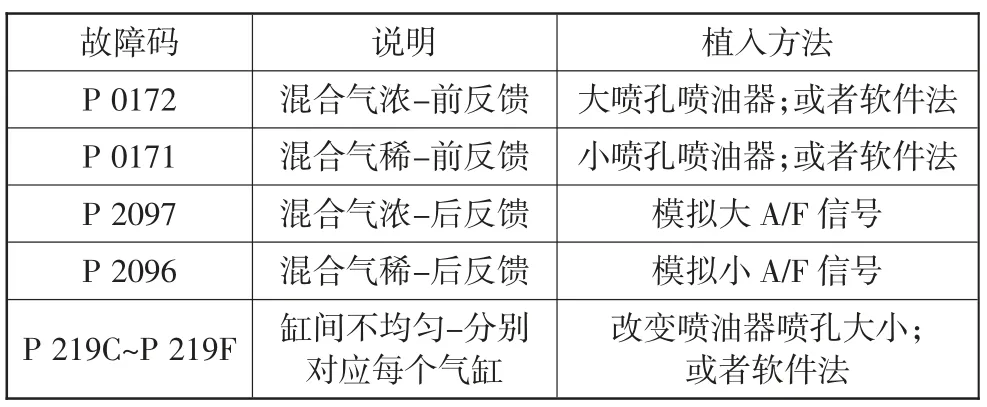

在进行燃油系统故障诊断时,不同的汽车企业所采用的故障诊断方式会有差异。另外,由于车辆燃油系统中喷油器、氧传感器等硬件配置不同,最终燃油系统的故障码也不同。但通常情况下,燃油系统故障包括如表6 所示的几类。

4.1 混合气浓故障排放

本文对日系车2 和美系车分别进行了燃油系统混合气浓的故障试验(对应故障码P0172)。日系车2更换了特制的具有更大喷油孔的4 个喷油器,使得在喷油控制信号相同的情况下,实际喷入每个气缸的燃油比正常情况下多30%,从而模拟燃油系统混合气浓的故障。美系车则是通过直接修改发动机控制器中的燃油喷射参数,使得实际喷入每个气缸的燃油增加30%。

表6 燃油系统常用故障码

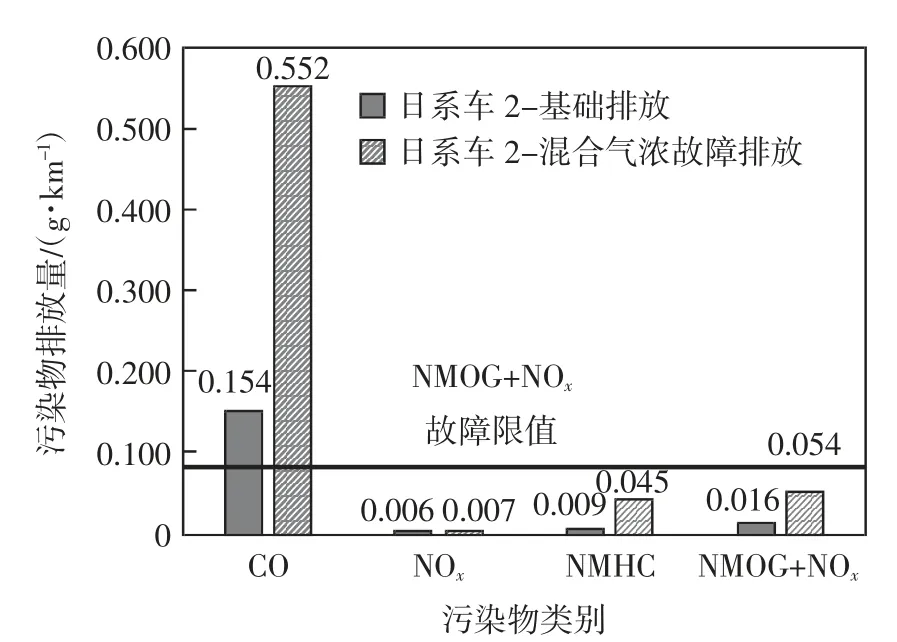

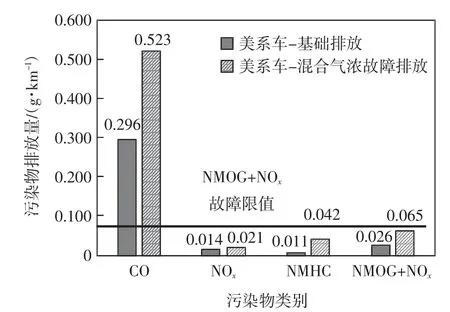

试验结果如图1~图4 所示。

图1 日系车2 混合气浓故障排放结果

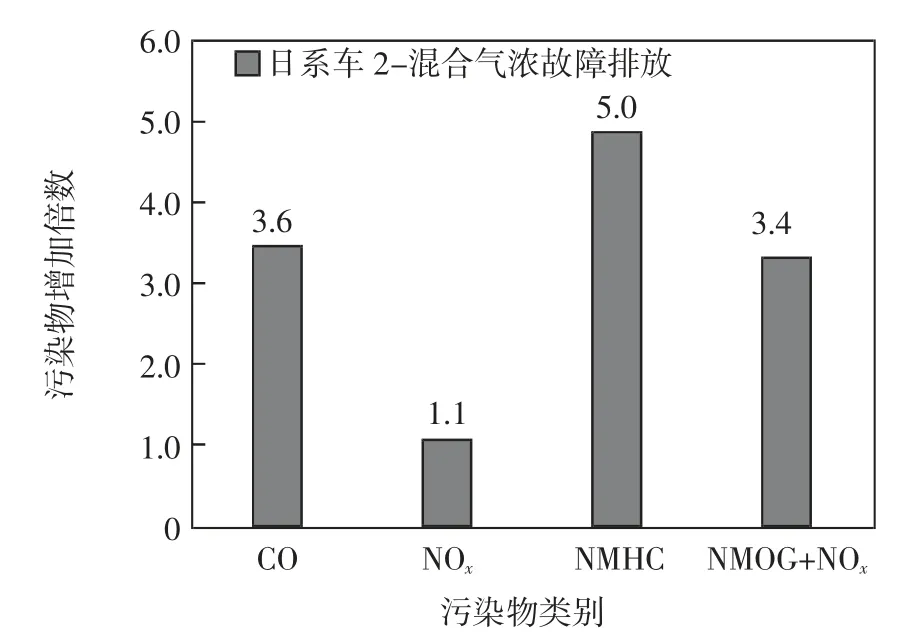

图2 日系车2 混合气浓故障排放恶化程度

图3 美系车混合气浓故障排放结果

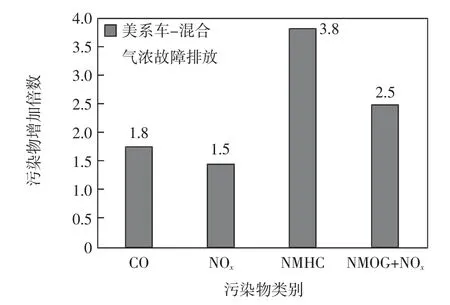

图4 美系车混合气浓故障排放恶化程度

从图1~图4 可以看出,由于故障造成气缸内的混合气变浓,燃烧不充分,使得车辆排放的污染物中CO 和NMHC 变多,日系车2 和美系车的CO 排放分别增加了3.6 倍和1.8 倍,NMHC 排放分别增加了5倍和3.8 倍。由于燃烧所需的氧气不足,2 辆车的NOx排放变化不大。

4.2 混合气稀故障排放

混合气稀故障一般是由于发动机喷油器发生堵塞或者前氧传感器发生故障等原因造成的,当这些故障发生时,实际喷入气缸的燃油比正常情况下要少,而进气量没有变化,使得混合气变稀。本文对日系1 和美系车采用了相同的故障模拟方法,通过修改控制器中的燃油喷射控制参数来模拟故障,使得混合气浓度都比正常情况下降低30%。

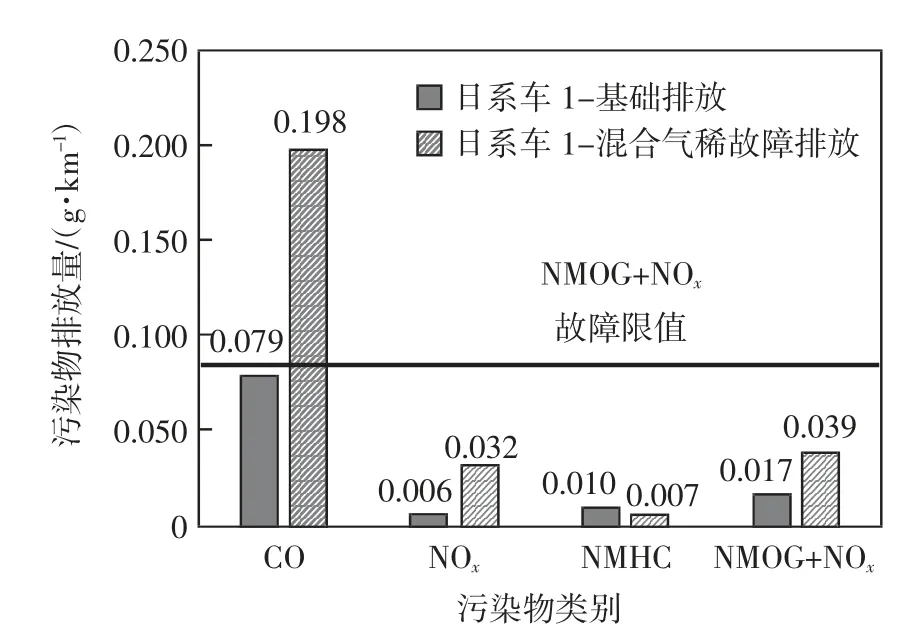

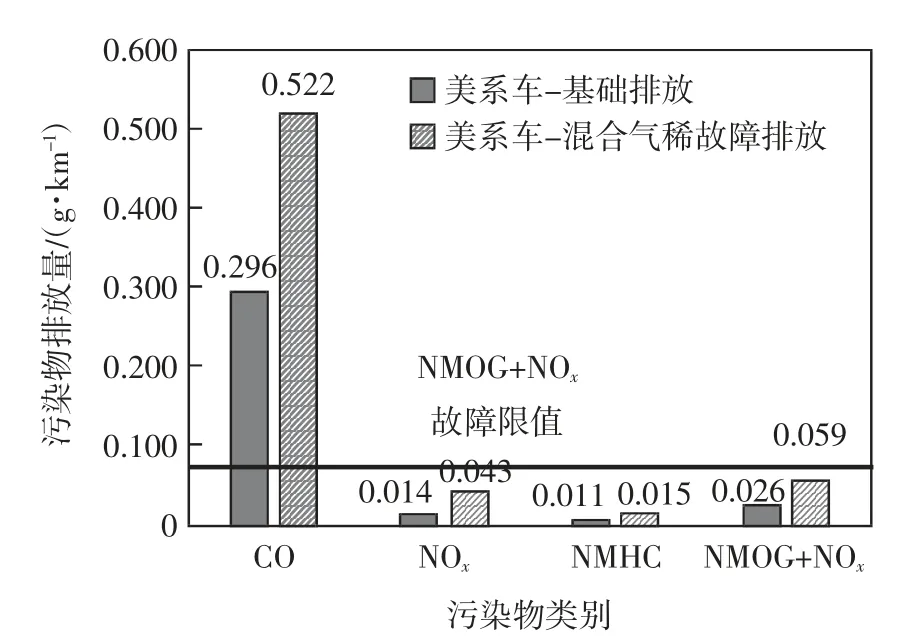

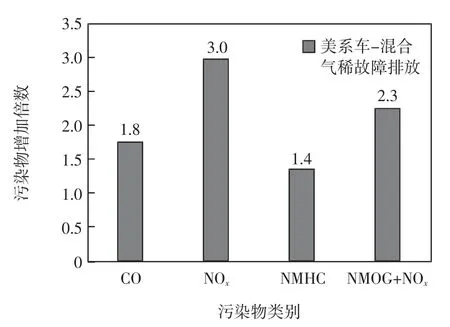

试验结果如图5~图8 所示。

图5 日系车1 混合气稀故障排放结果

图6 日系车1 混合气稀故障排放恶化程度

图7 美系车混合气稀故障排放结果

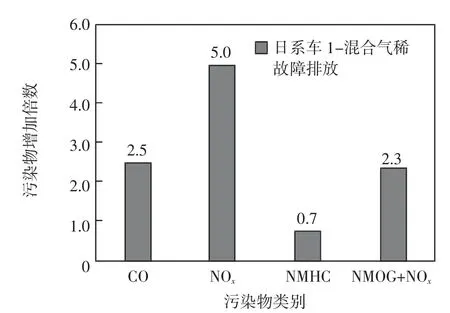

从图5~图8 可以看出,日系车1 和美系车的NOx排放分别增加了5 和3 倍,是排放恶化最严重的污染物。日系车1 和美系车的CO 排放分别增加了2.5倍和1.8 倍,NMHC 排放分别增加了0.7 倍和1.4 倍。之所以存在这样的污染物排放变化现象,是因为在发生混合气稀故障时,空燃比偏离了理论空燃比,催化器的转化效率降低,污染物排放增加。同时,气缸内混合气中的氧气充足,混合气能够进行充分燃烧,造成NOx排放增加更多。

图8 美系车混合气稀故障排放恶化程度

4.3 缸间不均匀故障排放

燃油系统中的缸间混合气不均匀故障是一种对不同气缸间混合气浓度不一致故障的监控。当仅有某个气缸中的喷油器堵塞,或者当排气管的长度设计不合理,或者当氧传感器位置布置不合理时,都会造成由氧传感器实际测量的各缸空燃比存在较大差异,出现缸间不均匀故障。

通常用来诊断缸间不均匀故障的方法有2 种:一种是通过A/F 传感器进行诊断。由于不同气缸混合气燃烧是分时进行的,每个气缸混合气燃烧后到达A/F 传感器的时间是分开的,通过辨别A/F 信号中对应每个气缸的部分,并对信号进行处理,就可以分析出存在缸间不均匀故障的气缸。另一种是通过分析曲轴信号来判断故障是否存在。当某个气缸混合气异常时,对应的曲轴信号会出现异常。由于诊断原理的不同,2 种方法的准确性存在差异。第一种方法由于能够对混合气进行精确的测量,因此能够分别诊断缸间不均匀浓和缸间不均匀稀2 种故障。第二种方法由于原始信号是曲轴转速信号,在混合气稀时该信号下降,存在故障特征,但在混合气浓时该信号变化很小,故障特征不明显。为了增加诊断的精确程度,通常2 种方法会同时使用,缸间不均匀稀时2 种方法同时使用,缸间不均匀浓时仅采用第一种方法,本文的2 个试验车辆都采用这样的策略。

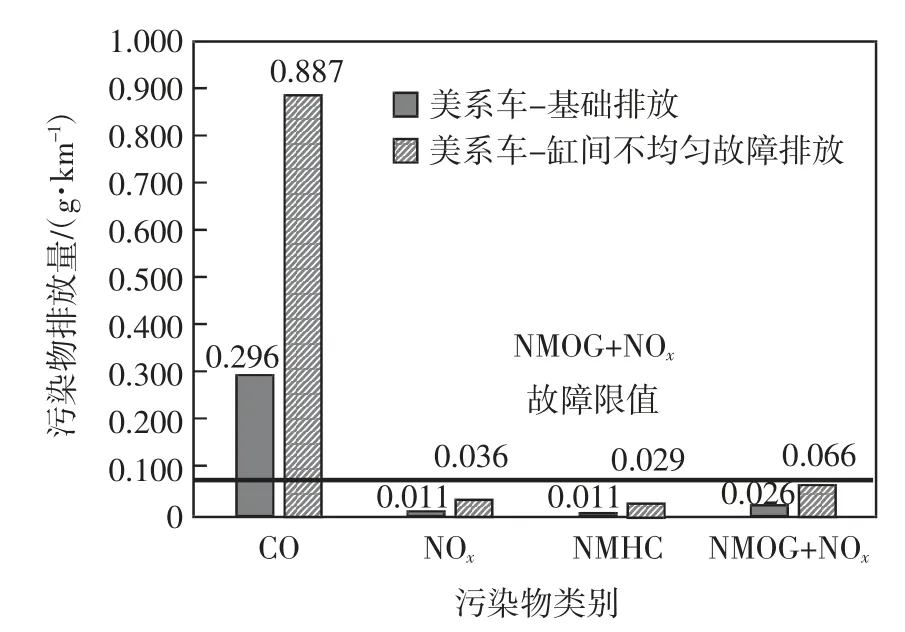

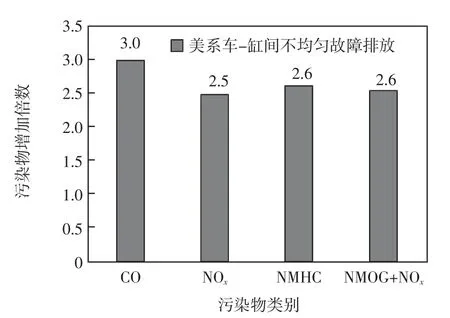

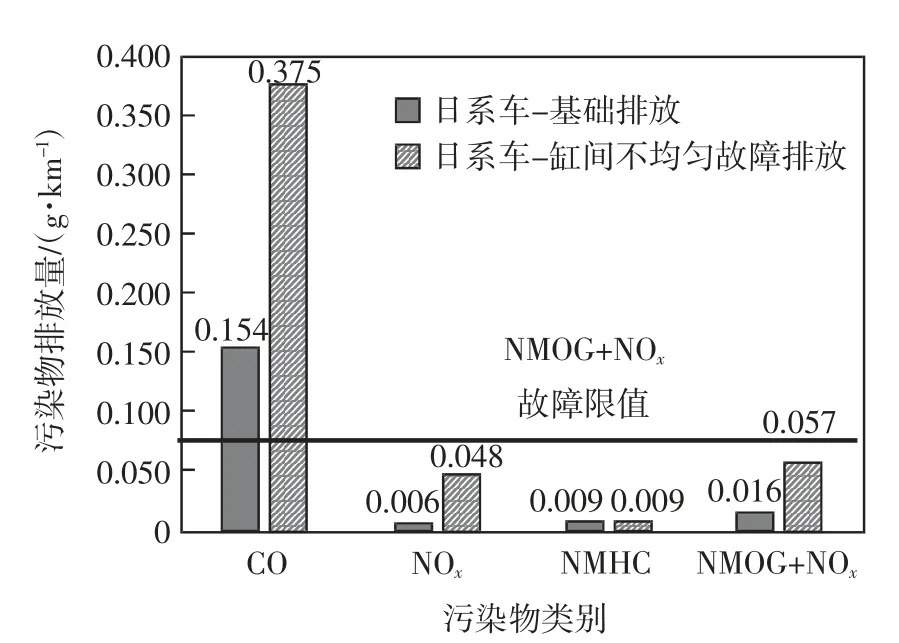

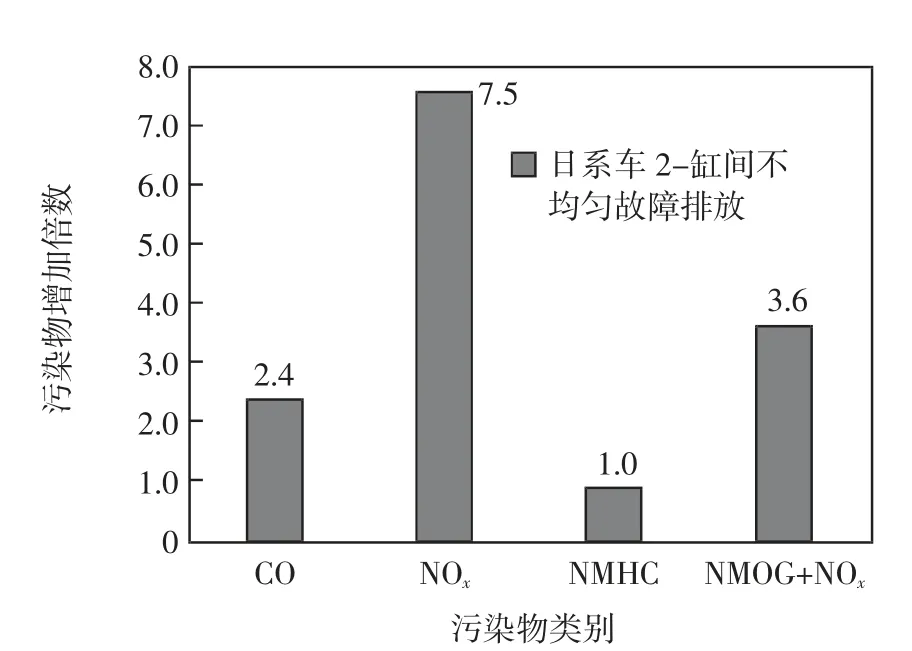

试验结果如图9~图12 所示。

从图9~图12 可以看出,美系车模拟了缸间不均匀浓故障,由于催化器转化效率降低和燃烧不充分等原因,CO 和NMHC 排放分别增加了3 倍和2.6倍,NOx排放增加了2.5 倍。日系车2 模拟了缸间不均匀稀故障,由于催化器转化效率降低和燃烧温度高等原因,NOx排放增加了7.5 倍,CO 和NMHC 均有一定程度的增加,分别增加了2.4 倍和1 倍。

图9 美系车缸间不均匀故障排放结果

图10 美系车缸间不均匀故障排放恶化程度

图11 日系车2 缸间不均匀故障排放结果

图12 日系车2 缸间不均匀故障排放恶化程度

由于缸间不均匀故障的复杂性和对发动机结构设计存在很高的要求,因此在轻型车国六排放标准中没有引入该故障的诊断要求。但由于其对排放有较大影响,应该在技术水平基本满足要求后及时引入该诊断要求。采用A/F 传感器方法诊断时,所有影响每个气缸进气、排气、排放氧浓度测量的因素如进气歧管的长度、排气管的长度、氧传感器安装位置等,都会影响诊断的精度,一般汽车企业需要2~5 年的研发时间才能满足OBD 标准对缸间不均匀故障的诊断要求。汽车企业从发动机结构设计初期开始就要考虑该故障诊断的需要,合理设计各种结构和参数,提高故障诊断的技术水平。

除了上述3 类燃油系统故障外,所有燃油系统中涉及到的传感器、执行器等发生故障都会造成燃油系统中混合气浓度出现偏差,使发动机排放恶化。在OBD 标准中,应该有对这些故障都进行诊断的要求,汽车企业在进行OBD 诊断系统开发时,应尽可能做到诊断的全面性和发现车辆故障存在的及时性,从而使任何影响排放的车辆故障都能尽早发现,降低对环境的污染。

5 结论

本文通过对OBDⅡ标准进行研究以及基于美国试验车辆的OBDⅡ标准中燃油系统故障诊断项目对尾气排放的试验研究,得出如下结论:

1)混合气浓故障和缸间不均匀浓故障主要造成CO 和NMHC 污染物排放恶化,NOx排放也有一定程度的恶化。混合气浓故障使CO、NMHC、NOx排放分别增加了1.8~3.6 倍、3.8~5.0 倍、1.1~1.5 倍。缸间不均匀浓故障使CO、NMHC、NOx排放分别增加了3.0倍、2.6 倍、2.5 倍。排放增加的主要原因是催化器转化效率降低和燃烧不充分。

2)混合气稀故障和缸间不均匀稀故障主要造成NOx排放恶化,CO 和NMHC 排放也有一定程度的恶化。混合气稀故障使CO、NMHC、NOx排放分别增加了1.8~2.5 倍、0.7~1.4 倍、3.0~5.0 倍,缸间不均匀稀故障使CO、NMHC、NOx排放分别增加了2.4 倍、1.0倍、7.5 倍。排放增加的主要原因是催化器转化效率降低和燃烧温度高。

3)OBD 系统本身无法实现减排的作用,只是在车辆发生故障造成排放增加时发现故障并点亮MIL灯,提示及时维修车辆。如果使用者对故障不维修,则起不到控制排放的作用。因此,在优化OBD 标准要求的同时,应加强OBD 系统实际使用情况的有效监管,比如I/M、路检、抽查等方法,才能使OBD 系统真正起到控制排放的目的。