重型柴油机SCR混合器的数值模拟与优化

(潍坊学院机电与车辆工程学院 山东 潍坊 261000)

引言

在全球对发动机排放限值要求越来越严格的情况下,选择性催化还原(selective catalytic reduction,SCR)已成为降低柴油机NOx排放的常规手段。SCR使用的还原介质一般是浓度为32.5%的尿素水溶液,理想状况下,经尿素喷射器高压喷射出的尿素水溶液可以迅速与高温废气产生相互作用,到达催化剂前完全分解生成NH3,在催化剂作用下,NOx发生还原反应生成N2。实际情况下,受多种因素制约,尿素水溶液很难完全分解,NH3、HNCO 和尿素都有可能进入催化器,尤其是在排气温度比较低的情况下更是如此。此外,喷射的溶液会发生撞壁并形成液膜,液膜蒸发吸热降低了壁面温度,加剧了尿素水溶液的不完全分解,从而产生尿素结晶及其他沉积物,如缩二脲、三聚氰酸等。基于市场反应存在结晶问题的某款重型国六柴油机,本文利用CONVERGE 软件对其SCR 混合器进行了仿真,发现了原方案结构设计存在的一些问题,基于这些问题对混合器进行了改进,并对混合器改进前后的内部流场、温度场、浓度场等作了对比分析。结果表明,优化后的混合器可以提高尿素水溶液和废气的混合效果,降低尿素结晶风险。

1 SCR 混合器

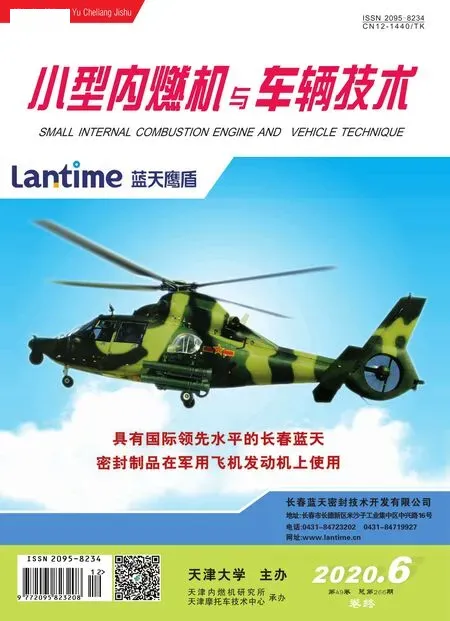

图1 为尿素分解的详细机理。

图1 尿素分解详细机理

近年来,众多学者及科研机构对结晶生成原因进行了深入研究。Zheng G.等[1]认为减少碰壁和液膜的产生能有效抑制结晶。高俊华等[2]通过试验分析发现沉积物主要是尿素和三聚氰酸的混合物,认为沉积物主要是在低温环境下喷射的尿素未完全反应而生成的。Liao Y.等[3]提出了一种柴油机SCR 系统喷雾与壁面相互作用的传热试验模型,认为排气管壁冷却开始于冲击区域的喷雾锥体核心。胡帅等[4]研究了混合管路、喷雾粒径和尿素喷射量对结晶的影响。

为了降低尿素沉积物的生成风险,通常在喷射器和催化器之间安装混合器[5]。混合器的主要作用有:

1)加强对尿素喷雾和废气的混合效果,加速尿素水溶液的蒸发和热解;

2)促进NH3和废气的混合,提高进入催化器时的分布均匀性,有助于提高NOx的转化效率;

3)调节喷雾流动方向,改变撞壁位置,减少液滴撞壁数量,降低产生尿素沉积物的风险。

但混合器会增加后处理的流阻,对油耗产生消极的影响。因此,SCR 混合器需要经过精细设计,既要考虑降低尿素沉积物的生成风险,又要兼顾排气背压不能过大。

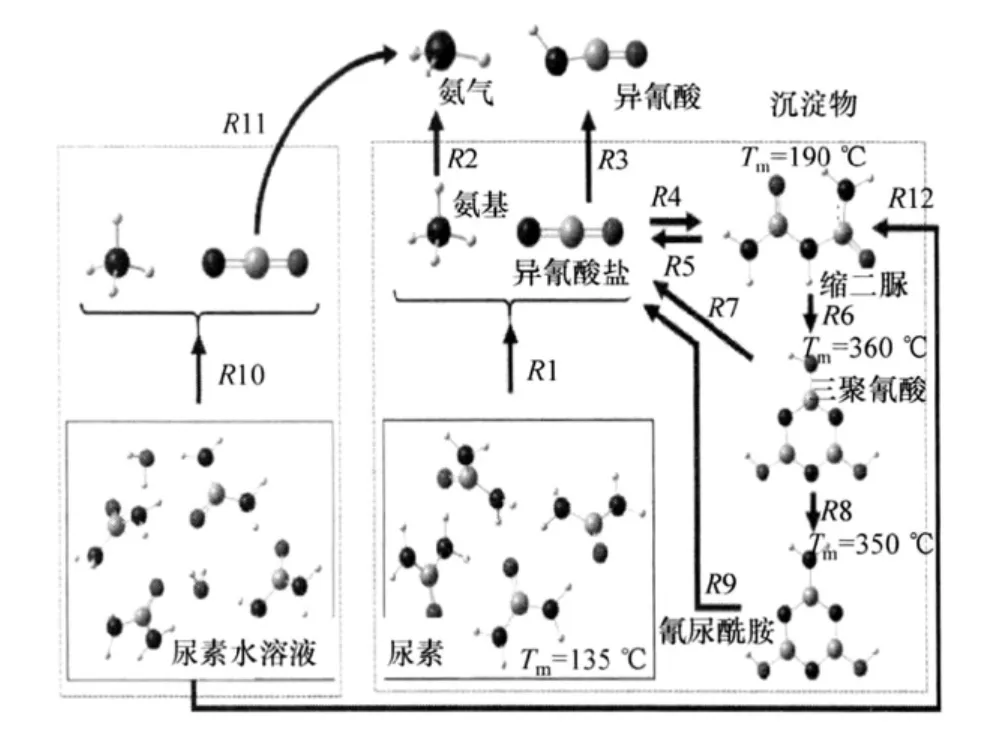

SCR 混合器的设计和优化十分重要,如果通过试验方法进行选型,不但耗费巨大的人力物力成本,而且周期较长。随着计算流体力学(computational fluid dynamics,CFD)的迅速发展,仿真的准确度不断提高。仿真在发动机行业内得到广泛应用,在某些领域已逐步取代试验,成为产品开发的必要手段。Sun Y.等[6]通过液膜厚度、HNCO 浓度和壁面温度等指标评价结晶风险,发现壁面温度与结晶风险的关联度最高,同时认为433~463 K 是结晶风险较高的温度区间。佟德辉等[7]基于CFD 对SCR 催化转化器内流动性能进行数值模拟,提出了用流量不均匀性指数来评价多载体并联式转化器内载体间流量均匀性的方法。王谦等[8]采用FIRE 软件对SCR 催化器的混合器结构进行仿真模拟研究,发现了叶片式、挡板式结构混合器对催化器内NH3分布均匀性的不同影响。叶片式的背压更低,NOx的转化效率提高约20%。并且发现叶片数量越多,NH3分布均匀性越趋于稳定。Schiller S.等[9]总结了传统的SCR 混合器结构,并对各种结构混合器的性能进行了对比分析,如图2所示。

图2 传统SCR 混合器结构

2 SCR 混合器仿真模型

2.1 SCR 混合器几何模型

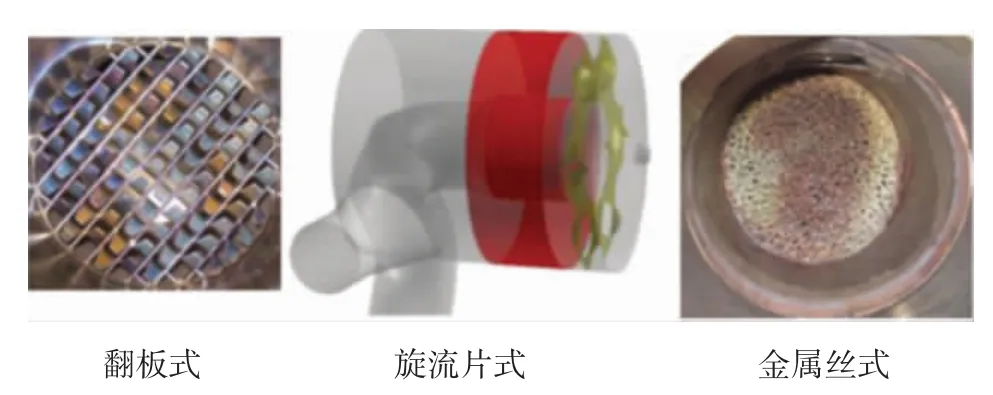

本文以某发动机企业生产的国六柴油机作为试验样机,发动机主要技术参数见表1。

表1 发动机主要技术参数

后处理系统包括DOC、DPF 和SCR,由于布置空间的限制,后处理采用U 型布置,从DPF 出口到SCR 催化器入口定义为混合器区域,包括U 型管路。通过3D 扫描得到用于仿真的几何模型,如图3所示。

图3 SCR 混合器几何结构

2.2 计算工况

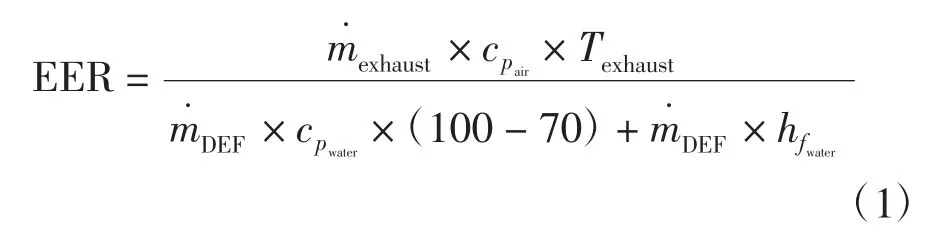

为了快速选出易结晶的工况,本文引用Schiller S.等[9]总结的能量因子EER,该方法已在韩峰等[10]的研究中得到验证。EER 的计算方法为废气中的可用能量与初始温度为70 ℃时水蒸发所需能量之比,数据越大,结晶风险越低。计算公式如下:

计算工况见表2。其中,标定工况用于评估混合器压力损失。

表2 计算工况

2.3 CFD 模型设置

本文使用CONVERGE 2.4 版本软件进行仿真计算,在计算过程中,实时自动创建高质量的正交六面体网格,并基于几何切割边界,保留真实几何结构。基础网格为8 mm,计算过程中会根据速度场和温度场进行自适应加密,最小网格为1 mm。

计算流体域是SCR 混合器段,计算边界采用流量入口和压力出口,传递方程通过二阶梯度有限体积法,由PISO 算法求解。湍流由RNG k-ε RANS 模型模拟,液滴破碎采用Taylor Analogy Breakup 模型模拟,液滴受到的拖拽由动态拖拽模型模拟,液滴的湍流扩散由O′Rourke 模型模拟。

本文采用熔融状态的尿素状态模型模拟尿素水溶液蒸发和NH3生成,熔融状态的尿素被假设成固体球型,直接分解成NH3和HNCO,粒径的减小由阿尼雷乌斯关系式决定[11]。尿素喷射器结构及参数如图4 所示。

图4 尿素喷射器结构及参数

3 仿真结果分析

3.1 原机SCR 混合器存在的问题

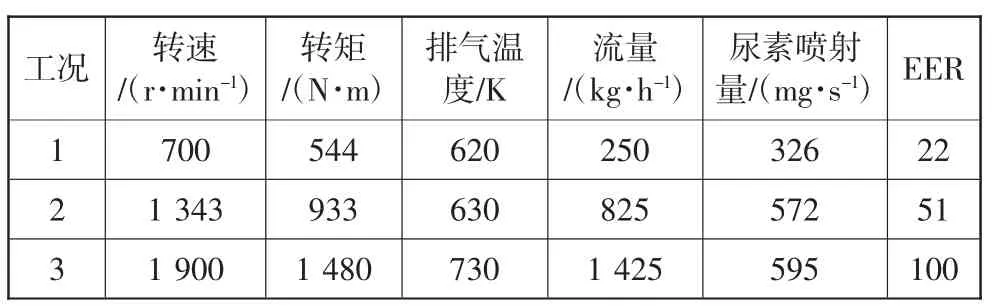

根据台架试验和市场反馈,原机混合器容易发生尿素结晶问题,可观测到的结晶位置在尿素喷雾落点附近,如图5 所示。

图5 尿素结晶位置

通过对上述3 个工况的仿真分析,发现原机SCR 混合器主要存在的问题如下:

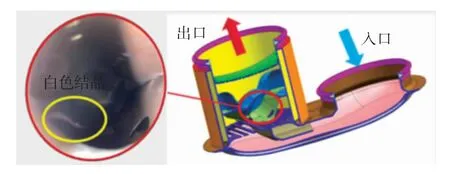

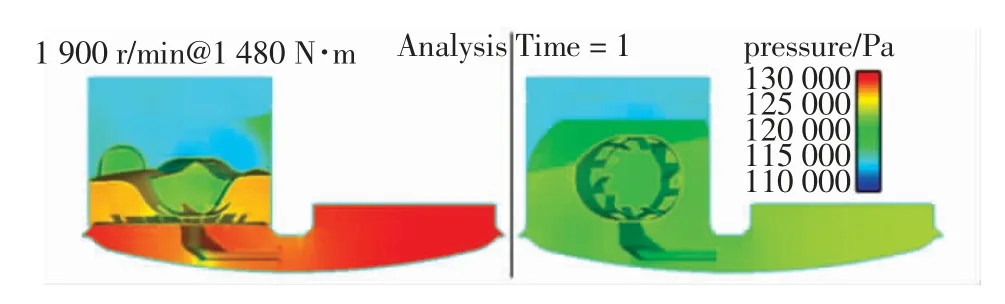

1)混合器压力损失较大。压降是SCR 设计的重要指标,在标定工况,整个后处理的压降是32.3kPa,其中SCR 混合器产生的压力损失达13.7kPa,与仿真结果一致,约占42%,是排气背压高的主要原因。通过分析还发现,SCR 混合器内部以喷射腔的压力损失最大,如图6 所示。

图6 SCR 混合器内部压力场分布

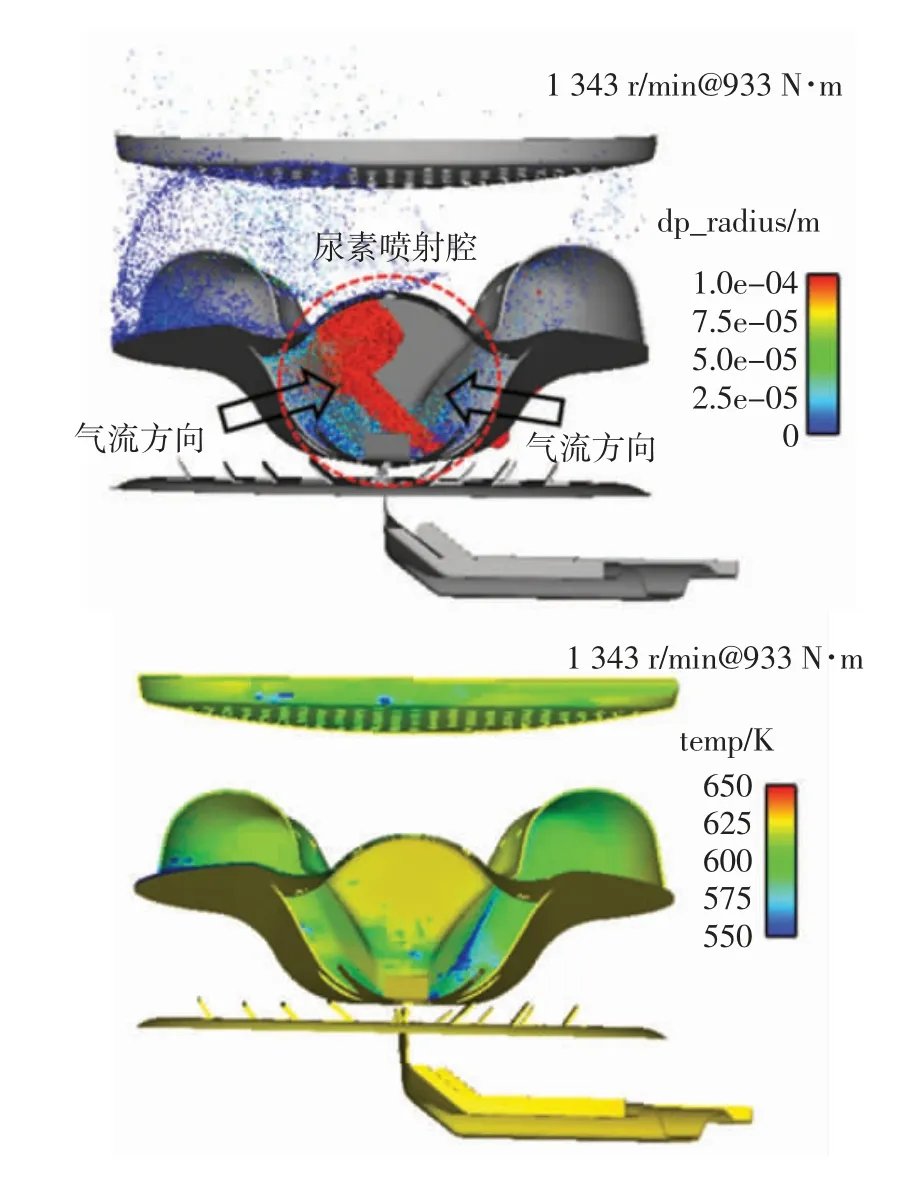

2)尿素喷射腔内空气利用率低。尿素喷射腔利用两侧进气,受气流大小和脉冲影响较大,尿素喷束易被吹向一侧,如图7 所示。带来的不良影响主要有两个:一个是喷射腔内空气利用率较低,废气与尿素混合效果差;另一个是尿素溶液在较集中的区域蒸发吸热,降低了壁面温度,加剧了尿素结晶风险。

图7 尿素喷射落点的壁面温度

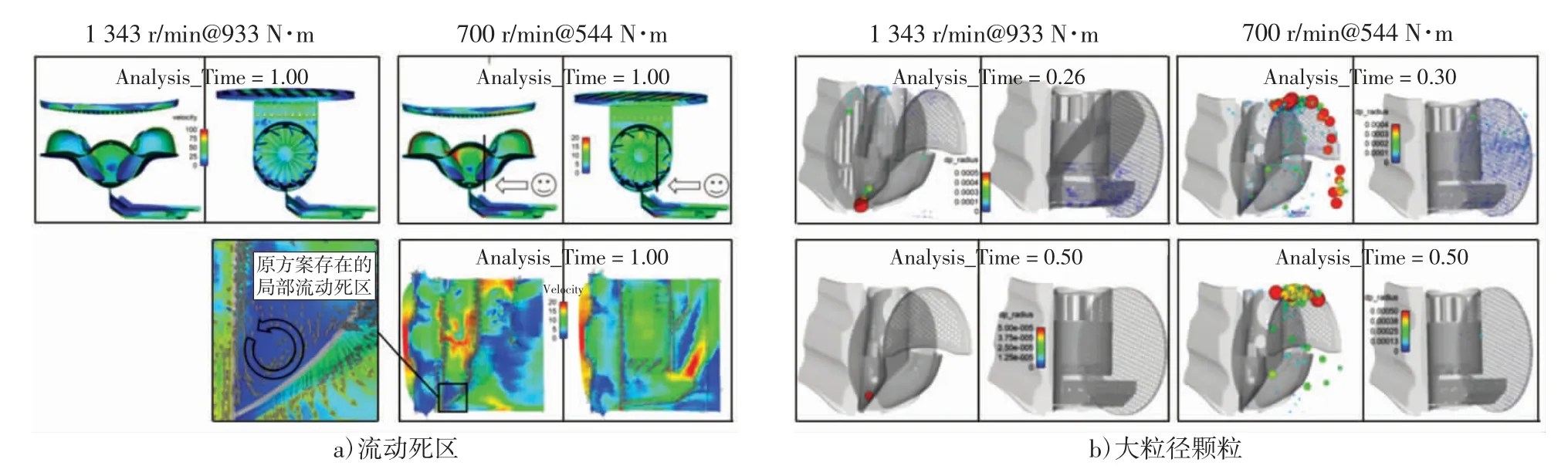

3)存在流动死区,容易滞留大粒径液滴。原机混合器局部存在流动死区,大粒径液滴易在此处滞留,如图8 所示。

图8 尿素液滴聚集

从图8 可以看出,气体流动速度较低的区域恰好与壁面温度较低的区域重合,此处待水分蒸发后容易产生尿素的沉积物。这与上述展示的结晶出现位置一致。

3.2 SCR 混合器优化

针对原机混合器存在的问题,对混合器结构进行了优化,优化前后混合器结构的对比如图9 所示。

图9 混合器优化前后结构对比

主要的结构变化有:

1)去除整流板A,以减小压力损失;

2)尿素喷射腔改为周向进气,降低气流对尿素喷束的冲击,同时产生一定涡流,提高喷射腔内空气利用率;

3)尿素喷束落点增加旋流片,加强气流扰动;

4)喷射腔底部打孔,减少流动死区;

5)扩大整流板B,提高SCR 载体前端速度和氨分布均匀性。

优化后的混合器效果主要包括以下几个方面:

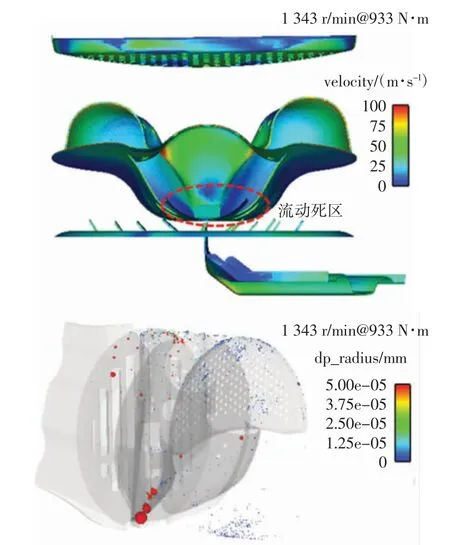

1)混合器压力损失降低,标定工况3 的压力损失降低了5 kPa,如图10 所示。Zheng G.等人发现,每增加1 kPa 的压降会增加0.1%的油耗[12]。按照这种计算方法,标定工况油耗大约降低1 g/(kW·h)。

图10 混合器压力损失降低

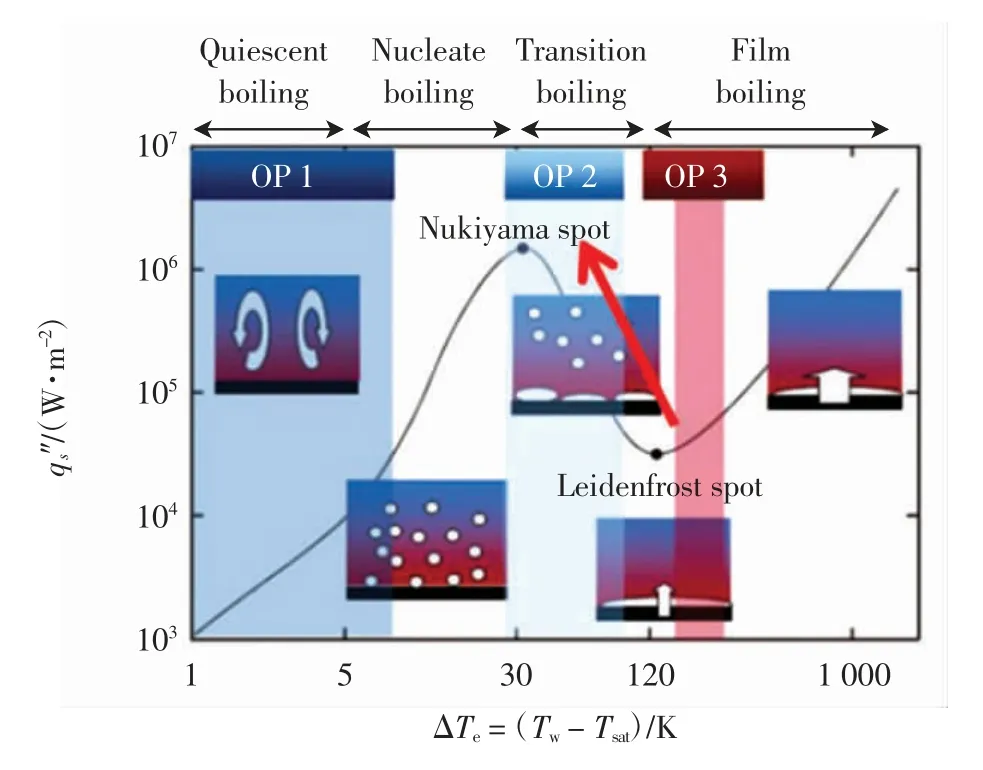

2)尿素落点壁面温度提高。当液滴与固体壁面温差处于一定区域时,会产生莱顿弗罗斯特效应。针对尿素溶液,温差在120 K,即壁面温度在220 ℃以下时,莱顿弗罗斯特效应较明显,液滴与壁面之间的传热系数下降明显,尿素结晶风险增加[9],如图11 所示,其中,纵坐标qs″为单位面积的传热率。

图11 沸腾相变

尿素喷射结束时(此时壁面温度最低),优化后尿素喷束落点(叶片)壁面温度在300 ℃以上,如图12 所示,明显高于产生莱顿弗罗斯特效应的温度,传热加强,尿素结晶风险降低。

图12 尿素喷束落点壁面温度提高

3)大粒径的尿素水溶液颗粒减少。如图13 所示。原机混合器由于存在流动死区,尿素喷射结束时,原机混合器内部滞留较多的大粒径尿素颗粒,甚至喷射结束后的0.3 s 大粒径颗粒仍然存在。一方面,大粒径颗粒不易被气流吹散,另一方面,水分蒸发后易产生尿素沉积物,这些都会加剧尿素结晶的风险。优化后大粒径颗粒明显减少,而且颗粒存在时间较短,尤其是在低负荷、低温情况下更是如此。

图13 流动死区和大粒径颗粒减少

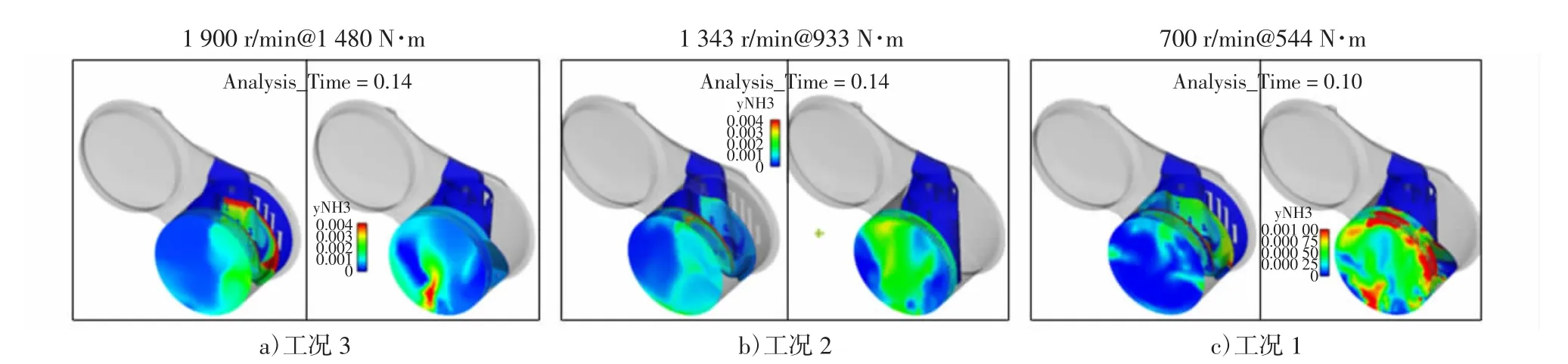

4)SCR 载体前端NH3分布均匀性提高。如图14所示。原机混合器的NH3分布偏向一侧,导致另一侧的催化剂利用率较低,进而降低了SCR 的转化效率。

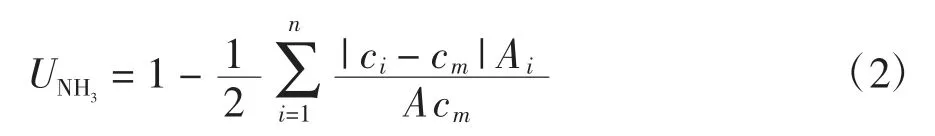

为了方便对比优化前后的NH3分布均匀性,引入均匀性指数的概念,计算公式如下:

图14 NH3 分布均匀性提高

式中:ci为单元网格内的NH3质量分数,%;cm为所选区域NH3平均质量分数,%;Ai为单元网格的面积,m2;A 为所选区域总面积,m2;n 为单元网格的数目。

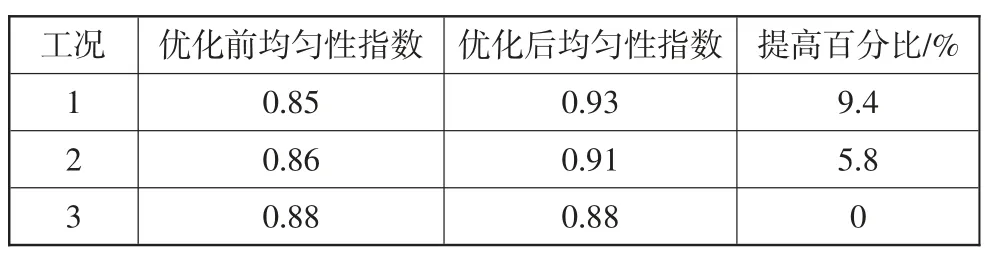

优化前后NH3分布均匀性对比见表3。

表3 SCR 载体前端NH3 分布均匀性对比

从表3 可以看出,优化后的NH3分布均匀性明显提高。同时,由于尿素分解速度增加,尿素喷射期间SCR 载体前端NH3浓度升高。

通过以上分析可以看出,优化后不但降低了压力损失,同时降低了产生尿素沉积物的风险。

4 结论

本文就SCR 结晶问题对原机SCR 混合器进行了仿真分析,指出了原机混合器设计存在的一些问题,针对这些问题提出了优化方案,在研究过程中得到以下结论:

1)排气背压是影响发动机经济性的重要参数,本文在降低排气背压的同时优化了SCR 混合器结构。

2)尿素喷射腔两侧进气方式的空气利用率低,而且气流变化容易使喷雾方向发生改变。改为周向进气后,进气均匀性提高,同时产生的涡流使尿素喷雾和废气的混合效果明显改善。

3)混合器内的流动死区既容易引起尿素大粒径颗粒的滞留,也容易形成低温区域,是最容易形成尿素沉积物的区域。本文通过结构改进,基本避免了这类区域的产生。

4)SCR 催化剂前NH3分布均匀性影响SCR 转化效率,优化后NH3分布均匀性得到改善,有助于提高SCR 转化效率。