重力铯热管等温性能研究

张 凯,乐 恺,闫小克,童文雨

(1. 北京科技大学 能源与环境工程学院,北京 100083;2. 中国计量科学研究院,北京 100029; 3. 南京工业大学,江苏 南京 211816)

1 引 言

热管是通过管内工质相变实现热量传递的高效传热元件。根据工作的温度范围,热管分为低温、中温和高温热管,其中高温热管一般以各种碱金属为工质。上世纪80年代前,热管仅仅限制应用在航天、核电等高端技术领域;随着热管技术逐渐成熟,且因其传热系数高、工作温度范围广、等温性能好和环境适应能力强等优点,目前广泛应用在石油化工、冻土保护、余热回收和温度控制等领域。

国内外学者对热管做了许多有价值的研究:曲伟等[1]研究了锂、钠热管的启动和传热极限,指出高温及超高温热管能够顺利启动,但启动时应注意可能到来的声速极限;Tournier等[2]建立热管二维模型并结合实验数据,对钠热管冷冻启动过程进行了详细地描述;于萍等[3]研究了高温钠热管再启动特性,指出钠热管冷却时放置倾角不同对再启动时间的影响可忽略不计;Jang等[4]研究了钾热管的启动特性,结果表明热管在达到转变温度之前是无效的;捷曼尔[5]等研究了钠钾合金热管启动、等温和传热性能,证明了钠钾合金可以作为工质生产高温热管;郭青等[6]研究了蒸发段长度对钠钾合金热管启动性能影响,指出增加蒸发段长度有利于热管外壁面温度分布趋于均匀;郭航等[7]研究了不同加热功率条件下钠钾合金热管启动和传热性能,指出随着加热功率的提高,热管启动时间有效缩短,当量传热系数等线性增加;贾先剑等[8]研究了加热温度对钠钾合金热管启动和传热性能影响,结果表明,在600 ℃和650 ℃的加热温度下热管完全启动并且达到传热平衡;Wu等[9]研制了工作温度范围为400~800 ℃铯热管恒温器,并成功应用于工业铂电阻温度计和热电偶的校准;黄燊彦等[10]对铯、钠热管标准黑体辐射源进行性能测试,结果表明标准黑体辐射源在整个温度区域内不确定度为0.09~0.13 ℃;丁林超等[11]测试了倾角、运行温度及充液量对铜-R134a热管均温性的影响,实验发现倾角小于45°情况下,该热管倾斜的角度对温度均匀性影响不大,温度均温性随着热管运行温度的升高而逐渐变差,当热管运行温度在40~50 ℃时,热管温度均温性随充液量变化不大;赵亿坤等[12]利用半导体制冷技术与热管技术,研制了低温达-30 ℃的新型低温黑体辐射源,通过实验得到其温度稳定性优于0.02 ℃/20 min,均温区腔壁的轴向温度均匀性优于0.3 ℃,热管空腔有效发射率计算值大于0.999 2;孟苏等[13]提出对加热炉的三段控温进行调试,延长了均热管内等温段的长度。

铯热管可以作为等温炉衬提高ITS-90国际温标固定点复现水平、比较校准测量能力,故在温度计量中应用广泛。然而,铯的化学性质非常活泼,铯热管制作难度较大。目前对碱金属热管的研究多限于锂、钠、钾和钠钾合金热管,对铯热管研究较少。金属铯具有熔点低、汽化潜热很大、传热性能高、等温性好及变热流密度、在370~660 ℃温度范围内饱和蒸汽压力较钠、钾蒸汽压力高等特征,且和不锈钢有相容性[14~16,9]。

本文选择碱金属铯作为热管工质,成功研制了重力铯热管,开展了铯热管启动性能及定温条件下传热性能的实验研究;在此基础上,通过改变冷凝段长度,研究铯热管等温特性及内部的相变传热过程。研究结果可为研制复现ITS-90固定点的同轴等温铯热管奠定基础。

2 实验系统及方法

2.1 实验系统

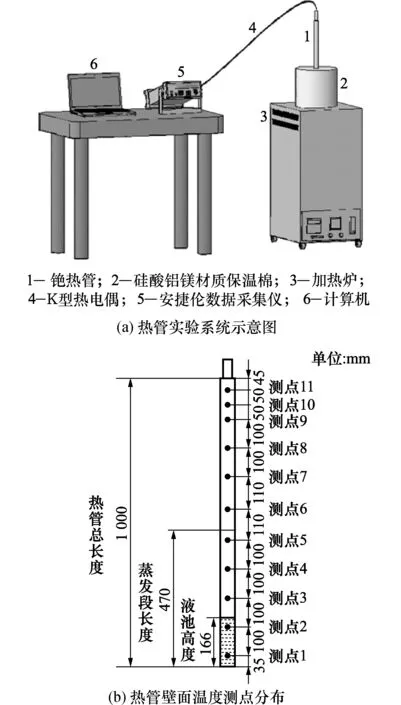

铯热管的等温特性和启动特性是评价铯热管传热性能及质量的重要依据。本文建立了图1所示的实验系统,探究重力铯热管的等温特性和启动特性。

图1 实验系统和铯热管测点分布示意图Fig.1 Diagram of experimental apparatus and the distribution of the temperature measuring points on the cesium heat pipe

实验系统主要分为加热系统、数据采集系统和铯热管3个部分。加热系统由管式加热炉、FP23温控表、硅酸铝镁保温棉等构成。采用FP23温控表对炉温进行精确控制,硅酸铝镁保温棉可减小热管绝热段与周围环境热交换。数据采集系统由Agilent 数据采集仪、K型热电偶和计算机等构成:直径为2 mm且经过中国计量科学研究院校准的K型热电偶测量铯热管外壁面温度,实验中热管温度测量精度为0.1 ℃;Agilent 34972A数据采集仪,采样间隔为1 s。铯热管由中国计量科学研究院研制,基本参数见表1所示;重力铯热管蒸发段处于炉子炉膛中,蒸发段为470 mm,如图1(b)所示,热管绝热段使用保温棉包裹,冷凝段处于室内空气中;通过改变保温棉覆盖热管的长度调节热管绝热段和冷凝段长度,改变实验工况,绝热段和冷凝段设置及4种工况见表2。

表1 铯热管设计参数Tab.1 The design parameters of cesium heat pipe

表2 铯热管实验工况Tab.2 The experimental conditions of the cesium heat pipe

2.2 实验方法及工况

铯热管壁面温度分布是评价铯热管等温特性的重要依据。为了研究铯热管在不同工况下的等温特性,在蒸发段长度le不变的情况下,改变绝热段长度li和冷凝段长度lc;在定温条件下,通过测量4种工况下铯热管壁面温度分布,研究垂直放置的铯热管启动性能和等温特性。

使用铁丝在热管外壁面共固定11根K型热电偶,从蒸发段至冷凝段依次标记为测点1~11,其中测点1~5位于蒸发段,如图1(b)所示。工况a时,测点6~9位于绝热段,测点10和11位于冷凝段;工况b、c时,测点6~8位于绝热段,测点9~11位于冷凝段;工况d时,测点6和7位于绝热段,测点8~11位于冷凝段。

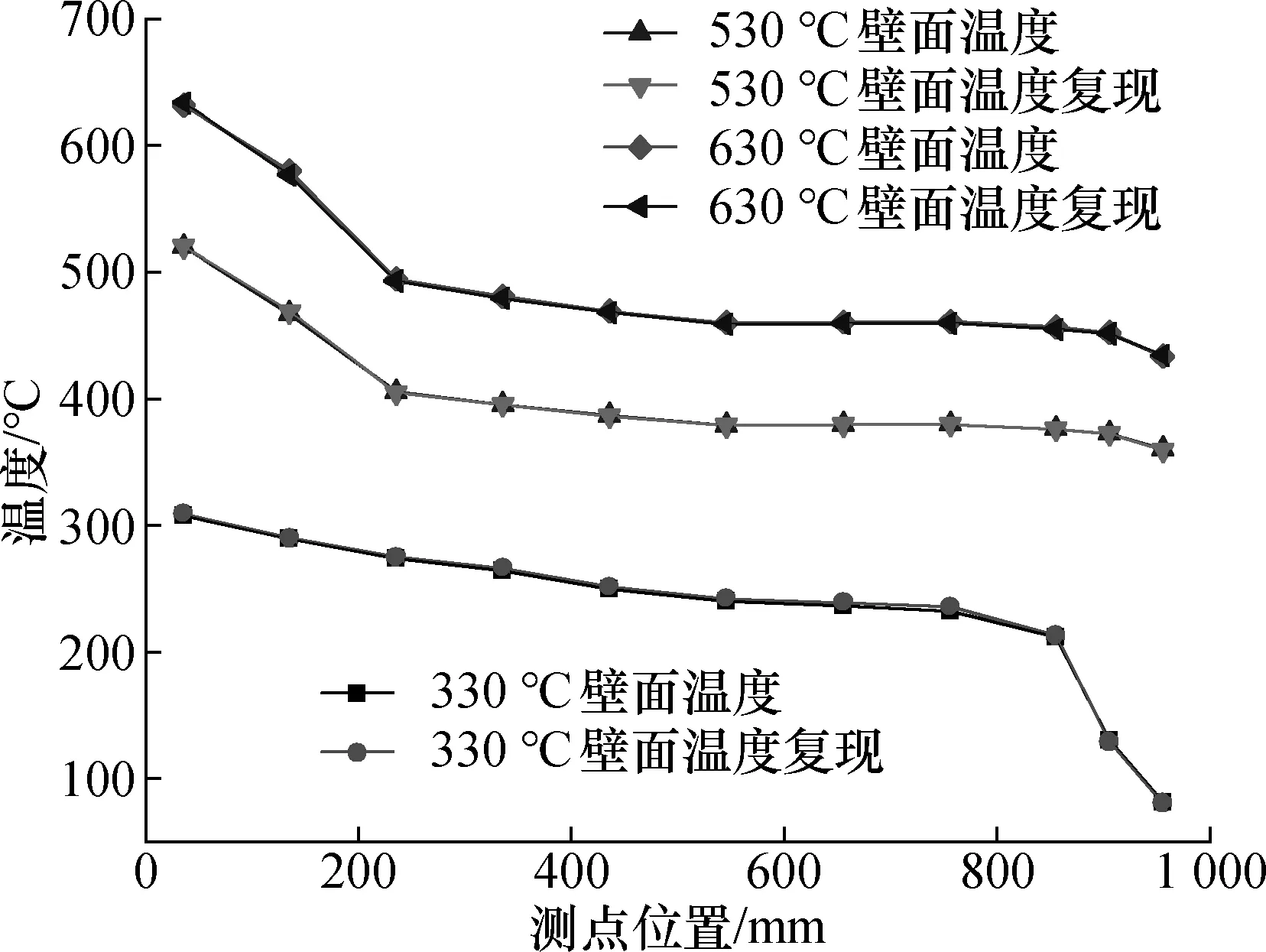

2.3 实验重复性

在相同工况下,铯热管实验重复性也是评价其性能的重要技术指标。当加热炉的炉温控制在330,530,630 ℃稳定运行时,铯热管沿轴线方向的壁面温度分布见图2,由图可以看出:在相同的工况下进行重复实验,铯热管各测点温度值基本重合;表明研制的铯热管性能稳定,实验的重复性非常好。

图2 热管壁面温度误差分析复现Fig.2 Reappears of heat pipe temperature

3 结果分析与讨论

3.1 冷凝段长度对铯热管等温性能的影响

加热炉温度控制在530 ℃,本文研究了不同冷凝段长度对铯热管等温性能的影响。蒸发段长度470 mm不变,冷凝段长度分别为100,150,200,300 mm,在4种工况下,铯热管起始时刻的温度均为50 ℃,壁面温度分布如图3所示。

图3 不同冷凝段长度铯热管外壁面温度分布Fig.3 Temperature distribution on the outside wall of cesium heat pipe in different condensing lengths

由图3可知,在工况a、b、c、d条件下,启动的前30 min内各测点温度变化趋势基本一致:热管蒸发段各测点温度随着时间快速上升,而绝热段与冷凝段温度没有明显变化。这主要是铯蒸汽的饱和蒸汽压力太低,无法克服重力影响,铯蒸汽无法达到绝热段、冷凝段。当蒸发段测点温度升高至300 ℃左右时,铯蒸汽克服重力影响,在压差作用下,依次流向了绝热段和冷凝段,释放出热量,导致绝热段和冷凝段温度显著升高。这也表明,重力铯热管最低的运行温度应为300 ℃;若温度低于300 ℃,铯热管将无法启动。因此,通过记录绝热段和冷凝段各点温度分布,可以确定热管的最低使用温度。

工况d下,当冷凝段长度为300 mm时,铯热管稳定运行50~90 min,蒸发段、绝热段和冷凝段各测点温度出现周期性锯齿状波动,而其它3种工况,铯热管并未观察到该种规律性波动;伴随着每次波动,铯蒸汽携带液体工质从蒸发段直接撞击到冷凝段壁面,听到清脆的撞击声;当冷凝的金属铯流回到液池内,也听到类似的撞击声。因此,当传热热管的长径比确定时,选择合适长度的冷凝段,保证热管平稳传递热量非常重要,即可避免这种锯齿状波动。

3.2 铯热管锯齿状周期波动理论分析

过热度是液体发生沸腾相变的原动力。为了解释铯热管锯齿状波动的机理,本文分析了铯热管在不同冷凝段长度时液体的过热度。测点1位于热管液池对应的位置,可以近似将其温度作为液体铯的温度TL;热管绝热段外壁面温度近似作为铯饱和蒸汽温度TS。图3中4种工况稳定工作在50~70 min时铯热管外壁面温度的统计结果见表3。其中,表中“温度曲线波动前一刻温度值平均值”,代表50~70 min内测温点1温度曲线在波峰的4个时刻,各部分温度值的平均值。冷凝段长100~200 mm时,50~70 min范围内温度曲线无波动,各部分温度取平均值。

表3 不同工况热管外壁面温度Tab.3 Temperature of heat pipe under different working conditions ℃

随着热管冷凝段长度的增加,热管外壁面测点温度均有所降低,但测点1与绝热段温差持续增加,即过热度明显增大,这促进了沸腾的频繁发生。沸腾是包含汽化核心生成、气泡长大及脱离等复杂的相变传热过程;液相介质只有达到一定的过热度,才能产生气泡。根据工程热力学[17],产生半径R的气泡与过热度T存在如下关系:

(1)

式中:T为形成气泡所需要过热度;TL为热管外壁面测点1的温度,可近似认为液池内工质温度;TS为工质饱和温度,也可近似认为绝热段外壁面温度;σ为气液界面的表面张力;r为工质汽化潜热;ρv为饱和液体工质的密度;R为气泡半径。

图4为工况d(冷凝段长300 mm)条件下,取550 ℃加热炉温时,280~300 min时间范围内热管测点温度分布曲线汇总。

图4 工况d热管壁面温度曲线Fig.4 Temperature curve of heat pipe at working condition d

在炉子的持续加热下,热管外壁面温度逐渐增加。当壁面温度TW满足方程(1)时,热管内壁面产生微小气泡;随着气泡的长大,增大了液池内加热壁面与液态工质的热阻,促进加热壁面的温度升高;当气泡长大到即将从液池内脱离时,液池内加热壁面温度达到最高温度,如图4中的A点所示;随后,产生的气泡从液池内迅速脱离,并携带过热的液态工质以弹状流的方式流向绝热段和冷凝段,此时,会听到工质撞击热管壁面发出的尖锐的咔嗒声;同时,由于冷凝段和绝热段温度相对较低的液态工质在重力作用下流到蒸发段,造成蒸发段液池内的温度迅速下降,如图4中的AB所示;最后,蒸发段液池内会周期性地产生气泡,产生锯齿状的温度波动。在蒸发段液池内发生锯齿状周期性波动的同时,绝热段和冷凝段的温度也发生了相应周期性的变化。因此,蒸发段、绝热段和冷凝段周期性的温度变化与气泡产生、脱离的周期完全一致。而对于没有发生周期性变化的铯热管工况,主要是过热度不足以使热管内铯工质发生沸腾相变,而仅仅发生连续蒸发、冷凝周期性的变化,因此,铯热管壁面温度变化就相对很小。

综上表明,铯热管在4种工况条件下均能顺利启动和运行,冷凝段长度过长将导致过热度增大,引起周期性的间歇沸腾,此时,热管内部无法形成稳定的连续流动状态,易造成壁面温度出现周期性波动。

3.3 铯热管启动性能

热管的启动性能也是反映热管性能的重要参数。当冷凝段长度为150 mm时,研究了加热炉温度在330~630 ℃范围内,相同初始温度(50 ℃)重力铯热管的启动特性。使用FP23控温表作为加热炉的温度控制系统,采用相同PID参数控制温度。炉温设定为330,430,530,630 ℃时,铯热管启动后120 min内外壁测点温度曲线如图5所示。

图5 不同炉温启动热管温度曲线图Fig.5 Temperature curve of heat pipe at different furnace temperature starting

对比4种加热炉温时铯热管各测点温度变化曲线,可以发现,随着设定炉温的增加,热管绝热段测点7和冷凝段测点10的温度开始上升的时刻明显缩短。结果表明:以较高炉温加热蒸发段时,铯热管能够更快速启动。这是由于以相对较高的加热炉温启动热管时,位于热管蒸发段的工质能够在短时间内吸收较多热量,产生更多的蒸汽,在快速升高的蒸汽压力作用下,蒸汽从蒸发段快速运动到冷凝段释放更多潜热所致。综上所述,加热温度在330~630 ℃范围内,铯重力热管均能顺利启动和稳定运行,增加启动炉温有利于热管的快速启动。

4 结 论

在定温条件下,研究了重力铯热管的等温特性和启动性能,并通过改变铯热管冷凝段和绝热段长度,研究了冷凝段长度对铯热管性能的影响;此外,利用过热度原理,解释了铯热管内锯齿状周期波动的原因。得到如下结论:

(1) 当加热炉温在330~630 ℃时,重力铯热管等温特性和启动性能优异;因此,可以研制同轴等温铯热管,用于ITS-90国际温标锌凝固点(419.527 ℃)的复现,提高固定点的复现水平。

(2) 当冷凝段长度为300 mm时,热管外壁面温度出现周期性波动;过热度是铯热管内产生沸腾相变的原动力,也是产生锯齿状周期性波动的主要原因;因此,选择合适长度的冷凝段可以避免锯齿状波动的产生。

(3) 当加热炉温在330~630 ℃时,适当增加启动炉温有利于热管的快速启动。