一种空间有源太阳翼铰链机构设计与研究

邓小群,李天齐,王 伽,陈金凤,马巧红,刘 念,吴光旭,刘 文

(中国航天科工集团贵州航天控制技术有限公司,贵阳 550009)

0 引言

随着航天技术的发展,微纳卫星已成为国内外研究的热点之一[1-5],同时因其质量小、成本低、一次可多星发射,在空间应用逐步广泛[6-7]。

太阳翼是微纳卫星动力和能源的主要提供装置[8],其能否正常展开是航天器能否正常运行的关键[9-11]。太阳翼铰链机构有一次性和可重复性展开两种,一次性铰链机构结构简单、操作方便,在国内外大部分航天器中应用广泛,然而存在展开冲击大、易卡死、不可重复展收等缺点,限制了其在空间领域的进一步发展和应用[12];可重复展开铰链机构具有定位精度高、可靠性高和负载大等优点,逐步成为国内外研究热点[13]。由于受航天器运载机构空间布局的限制,轻质、小体积设计是其主流方向;同时针对空间环境开展环境适应性等问题,即适应低温环境并可靠展开[14]、高温环境下传动机构变形大而无法精确传动及加载的问题进行研究[15]。

本文针对一种空间微纳卫星太阳翼铰链机构可重复展收和锁定、空间环境适应性等问题进行研究,分别从结构整体设计方案、高精度位置控制、低噪声驱动控制、空间环境适应性设计、模态特性仿真分析和试验几个方面进行研究,并完成了工程产品试验验证。

1 整体设计方案

太阳翼铰链机构为太阳翼基板提供安装和承载接口,需要在指令角度保持锁定状态和根据不同指令角度实现位置姿态切换、实时检测角位置信息并向卫星主控系统反馈,实现系统闭环控制。结合微纳卫星太阳翼空间应用背景与工作环境,对重复折展可锁定太阳翼铰链机构进行了功能分析。铰链机构采用模块化设计,由1台控制器、2台功能组成完全一样的展开执行机构组成。控制器与卫星综合电子系统之间采用双冗余CAN总线通信,分为主通信和备用通信2个通道。综合电子系统向控制器发送数据采集、角度展收等主控命令,控制器根据要求返回状态和展开角度等信息。

展开执行机构三维结构示意图如图1所示,其主要由底座、步进电机、位置传感器、传动机构(蜗轮蜗杆副和齿轮)、微动开关、温度传感器、带支耳的输出轴和盖板等部分组成。底座是展开执行机构的基体,采用空壳框架结构,各零、部组件均安装在底座内部,同时,底座设置安装法兰,用螺钉将展开执行机构固定在卫星舱体上。

图1 展开执行机构三维结构示意图Fig.1 3-D structure diagram of deployment executing mechanism

电机采用微小型两相宇航步进电机,运行频率为500Hz,力矩为0.1N·m;传动机构采用两级减速,第一级采用齿轮传动,第二级采用蜗轮蜗杆传动,总减速比为90;位置传感器为1对极的无刷旋变;微动开关用于检测零位和最大角度两端极限位置。传动机构示意图如图2所示。

图2 传动机构示意图Fig.2 Diagram of transmission mechanism

步进电机具有体积小、质量小、功耗低、力矩大、有自锁能力、可靠性高等优点,能将电脉冲信号转变为角位移,在非超载情况下电机的转速和停止的位置取决于脉冲信号的频率和脉冲个数,而不受负载变化的影响。当步进电机接收到一个脉冲信号时,就按设定的方向转动一个固定的步距角度,通过控制脉冲个数即可控制角位移量。

在减速机构的输出轴安装无刷旋变作为位置传感器,测量输出轴精确位置作为控制系统反馈,经闭环控制后实现展开执行机构的精确位置控制。同时,在输出轴上安装限位装置,分别在初始和旋转到最大位置时触动微动开关给出位置信号,从而实现限位保护。利用蜗轮蜗杆传动副的自锁特性,可以可靠锁定展开执行机构输出轴,从而固定太阳翼基板的展开角度,达到卫星长期在轨工作并可靠锁定的目的。

经试验验证,该设计方案优点如下:

1)可保证传动结构能自锁,且锁定可靠;

2)传动比较大,因此可以减少传动链的级数,简化结构,提高可靠性;

3)同样传动比时,蜗轮蜗杆的质量小于其他类型减速机构,有利于轻质设计;

4)蜗轮蜗杆的刚度大于齿轮传动,因此可提高系统的总刚度,从而提高模态的扭转基频;

5)在相同的空间体积下,更有利于实现双轴驱动;

6)选择旋转变压器作为位置传感器,具有能精确实时测量输出轴角位置、适应恶劣环境的优点,而且结构简单。

2 高精度位置控制

采用闭环位置控制可以使太阳翼的展开更为平稳精准,但是在闭环控制过程中需要实时检测太阳翼展开的角度来进行系统闭环。因展开执行机构安装在卫星舱外,位置检测部件的选用需满足卫星轻质小型化、适应空间恶劣环境等要求。

常用于展开执行机构位置检测的传感器主要有光电编码器、电位计、磁敏传感器等几种。光电编码器体积空间较大,同时光电编码器、电位计、磁敏传感器涉及的核心工作部件不能适应空间恶劣环境。旋转变压器具有结构简单、可靠性高、抗干扰性强、检测精度较高的特点,可以满足星上部件对高可靠性、恶劣环境适应性等要求。设计采用1对极的无刷旋转变压器作为角度位置传感器,其电气角误差不大于15′、质量为30g,安装在减速机构的输出轴上,实时测量输出轴位置角度信息;同时控制器设计了一种双通道位置检测电路,位置检测精度可达0.01°,可满足高精度、可重复展开太阳翼展开机构闭环控制系统需求。

位置检测电路原理框图见图3,主要由解码电路、激励放大电路、输入调理电路组成,其中解码电路核心芯片为FXS1210B、激励放大电路核心芯片为FX0041、输入调理电路的核心芯片为7F4277A。

图3 位置检测电路原理框图Fig.3 Schematic diagram of position detection circuit

3 低噪音稳定驱动控制

两相感应永磁步进电机通常采用双四拍制通电方式,当A、B绕组通以恒定电流时,电磁转矩Tem按余弦规律变化,电机每走一步电磁转矩均是由零跳变到最大,再变到零。当A、B绕组电流相序经过一个周期的变化,电机运行4步,电磁转矩就经历了4次由零跳变到最大再变到零的变化过程,电流及转角特性如图4所示。在这种变化规律的电磁转矩作用下,电机运行具有很大的波动性和噪音,对其平稳和精确控制非常不利。

图4 通恒定电流时的电流及矩角特性Fig.4 Current and torque angle characteristics at constant current

为改善电机的平稳运行特性,提高控制精度,设计采用细分驱动控制,即将整步进驱动的步矩角各相电流以阶梯状m步细分逐渐增加,使转子运行效果光滑和稳定,达到改善步进电机运转时的平稳度和降低噪音的目的。

为实现绕组电流恒幅均匀细分控制,通过调节PWM波占空比控制,电机绕组的正余弦电流根据细分数量转化为PWM中断定时改变DSP比较寄存器中的值,并采用查表法输出。未采用细分驱动控制的相电流及PWM波形见图5(红色曲线为PWM波,黄色曲线为A相绕组电流);细分控制后的相电流及PWM波形见图6(红色和蓝色曲线为PWM波形,黄色曲线为A相绕组电流)。由图5和图6比较可知,采用细分驱动控制后的步进电机相电流平滑且接近正弦波,电机运行过程平稳且无噪音。

图5 未细分控制前的PWM 波形及A相绕组电流Fig.5 PWM waveform and phase-A winding current before subdivision control

图6 细分控制后的PWM 波形及A相绕组电流Fig.6 PWM waveform and phase-A winding current after subdivision control

4 模态特性分析

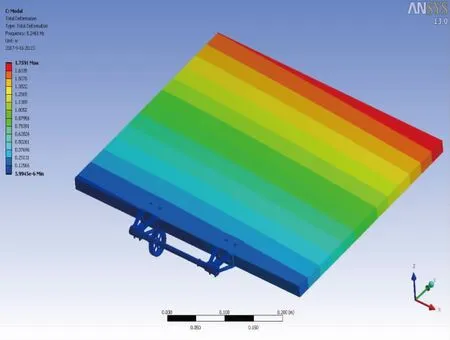

为避免太阳翼基板展开过程产生的固有频率引起机械谐振,须对太阳翼铰链机构的模态参数进行分析并合理控制。根据卫星控制系统要求,太阳翼基板的质量为1kg,展开执行机构安装后,为满足太阳翼基板一阶弯曲频率要求,铰链机构一阶基频不小于5Hz。

采用ANSYS workbench13.0对铰链机构进行模态计算分析,模态越低则刚度越低,因此将太阳翼基板的一阶弯曲模态定为5Hz作为总体刚度计算的基础。太阳翼基板材料参数反演过程中采用固定边界条件,固定位置为铰链的夹持点。为提高弯曲计算精度,将太阳翼基板的厚度方向设为小尺寸单元。同时为减小计算规模,将太阳翼基板的工作面设为大尺寸单元,太阳翼基板固定于展开执行机构的2个支撑架上,形成悬臂结构,扭转基频计算结果如图7所示。从图7中可知,第一阶模态振形8.25Hz,满足控制系统要求。

图7 一阶扭转模态计算结果Fig.7 First-order torsion calculation result

5 空间环境适应性设计

空间环境的适应能力主要受4个方面的影响,一是关键传动部件和轴承润滑,二是材料选用,三是防卡死,四是热设计。

在轴承和关键传动部件润滑方面,产品选用固体润滑轴承,关键传动部件和电机轴承通过溅射二硫化钼固体润滑膜达到润滑及防止冷焊的作用。

材料选用方面,真空环境中使用的材料应满足质损低、耐辐照、耐高低温、膨胀系数小等要求。真空环境通常对金属材料影响不大,对电机和减速机构来说主要考虑非金属材料的影响。产品所用非金属材料主要应用于绝缘体系,包括槽绝缘、浸渍漆等绝缘材料。电机的槽绝缘采用聚酰亚胺薄膜,漆包线采用聚酰亚胺漆包线,浸渍漆采用有机硅浸渍漆,上述材料均属聚酰亚胺类高分子材料。这种高分子材料的高真空性、耐热性、耐辐照性、耐化学稳定性、耐老化性能均为同类产品中最高。

防卡死方面除轴承和关键传动部件润滑外,依据摩擦副使用材料的线膨胀系数,机构设计预置径向配合间隙,防止卫星在轨运行时,由于温度变化引起零件尺寸变化,导致机构运动部件卡死情况发生。同时为降低温度变化对传动轴轴向约束结构的影响,传动轴轴向都采用单端双向约束设计方式。

热设计方面,在真空环境中几乎没有气体的对流,展开机构只能依靠传导散热和辐射散热,散热条件比较恶劣。采取了以下措施:

1)优化设计方案,减小电机绕组电阻及提高驱动器效率,减少电机及功率元件的发热量;

2)合理进行绝缘结构的设计,提高电机绝缘耐热等级,电机的绝缘耐热等级为H级,可在180℃高温下长期工作;

3)提高展开机构与系统之间接口的安装面光洁度,以减小热阻;

4)通过合理的结构设计,增加辐射散热面积,展开机构的外表面采取氧化铝处理(发黑),大大提升了辐射散热的能力;

5)采用热防护措施,使用多层隔热组件从外部进行包覆,两端不进行包覆;

6)采取低温加热措施,根据温度传感器测量温度,低于一定温度设定值的低温环境下整星对展开执行机构进行加热。

6 试验验证情况

将铰链机构固定在加载台上,将加载摇臂放入展开执行机构的支耳中,负载恒定扭矩为1.2N·m的砝码,对铰链机构进行性能测试。在铰链机构展开至100°及120°时锁定,并将负载砝码增加至2N·m,铰链机构应能保持锁定,以此验证铰链锁定静载力矩。根据试验过程、测试数据及测试报表,可检查铰链机构的展开时间、角度控制误差、静态扭矩、展开锁定状态下加速度过载。

铰链机构1.2 N·m负载状态下展开和收拢角度随时间变化的曲线如图8和图9所示。

(a)0°→100°展开曲线

(b)100°→120°展开曲线图8 展开试验曲线Fig.8 Deployment test curve

100°→0°收拢曲线图9 收拢试验曲线Fig.9 Folding test curve

将铰链机构固定在模态试验工装上,将基板安装到铰链机构支耳上,铰链机构上电根据控制指令工作,驱动基板展开到90°并锁定,断电。在基板上均匀地粘贴上共15个模态测试传感器,启动模态测试设备,采用锤击法对激励点进行敲打,试验过程中输出不同的电压值,并由模态测试软件分析给出试验结果。

铰链机构全温范围内测试主要技术指标达到情况如表1所示。

7 结论

本文针对某微纳卫星太阳翼铰链机构的任务需求,提出了一种空间有源微钠卫星太阳翼铰链机构工程设计方案,并完成了相关试验验证,分析与实验结果表明:

表1 主要技术指标达到情况Tab.1 Main technical specifications statistics

1)本文所涉及的铰链机构达到了可重复折展锁定、高精度位置控制、低噪声稳定控制和轻质小型的目的,为后续微纳卫星太阳翼铰链机构工程研究提供了新的思路。

2)轴承和关键传动部件固体润滑和整机传动环节间隙控制对机构环境适应性和负载能力具有重要影响,同时,间隙控制对模态参数的影响具有重要意义。