大型复杂雕塑型面钢架特征曲线快速设计方法

唐 霞,杨 颖,刘晓军,仇晓黎,贾连军

(1.无锡职业技术学院 机械技术学院,江苏 无锡 214000; 2.中国人民解放军95655部队,四川 成都 611531; 3.东南大学 机械工程学院,江苏 南京 211189; 4.南京晨光艺术工程有限公司,江苏 南京 211200)

0 引言

随着国民经济水平的不断提升,大型雕塑的需求越来越多,大型雕塑造型精美,可以展现当地特有的文化,或成为宗教的信仰寄托,都成为了当地地标性的旅游景观。金属结构雕塑由于具有建造速度快,可以进行复杂造型设计,以及强度韧性好成为了这种产品的主流选择,例如峨眉山金顶十方普贤像、无锡灵山大佛、湖南沩山千手观音、重庆华岩金佛等。也有很多学者对金属雕塑的结构设计进行了研究,文献[1]介绍了金属结构雕塑的主要结构形式:轻钢结构、网架结构和板片空间结构;文献[2]介绍了一种采用板片结构+网架结构的雕塑;文献[3]介绍了一种采用主、副钢架+随型钢板+铜衣组成,该佛像雕塑金属结构部分70余米;文献[4]对一种超高超宽异型钢管结构雕塑进行了结构性能分析,并进行了强度验算。

大型复杂雕塑型面是大型钣金雕塑产品的重要组成部分,一方面它为产品提供了精美的外观,另一方面它为保证产品的各项性能提供了条件。由于大型复杂型面面积非常大,导致其刚度较差,为保证大型钣金雕塑产品的型面刚度,通常需要在型面内侧附着型面钢架。型面钢架既起着造型功能,又起到型面曲面加强肋板的作用,这就要求型面钢架与钣金雕塑产品表面的结合部位要完全继承产品表面曲面的几何特征。从而,保证型面钢架在装配上能与产品表面完全贴合。

大型钣金雕塑产品表面大,与其贴合的型面钢架数量几千到几万根不等,且每根根型面钢架的形状都不相同,设计时通常依靠设计人员的重复设计操作完成每根型面钢架的设计,工作量大,任务繁重。为提高设计效率,设计人员希望能实现型面钢架的自动建模。有很多学者对智能建模技术开展了大量的尝试。利用计算机程序驱动建模软件实现自动化建模是一种有效的方式。Mercado-Colmener[5]提出一种自动设计塑料注射模顶杆排样和定径的新方法。Munzer[6]提出一种通用的方法,涵盖了需求工程、基于图形语法的概念体系结构和基于约束解的组件自动参数化。Mok[7]提出一个基于网络的注塑模具智能设计系统原型。Ghassabzadeh[8]基于多项式函数和非均匀有理b样条曲线,设计了自动生成平面隧道船体的原型系统,完成了船体模型的参数化设计。参数化建模是自动化建模的另一种方法。Huang[9-10]提出一种多层次共性评价方法方法,通过产品参数化模型的产品、模块、组件及参数层次的综合评估,以实现共性和个性之间的最佳平衡。Bodein[11]提出了基于约束的复杂零件cad建模方法,并将其应用到散热器水箱和塑料件的设计中。Chang[12]结合参数化设计技术和CAD建模技术,将参数化功能应用于工程产品的自动设计优化中,使工程师能够有效地搜索具有最佳运动和动态性能的机构设计方案。

在型面钢架设计过程中,首先提取型面钢架的基准面与型面曲面的相交线,然后基于该相关线完成型面钢架的实体建模操作。由于相交线表示了型面曲面在平面内的几何特征,以相交线为基准进行型面钢架设计可以保证型面钢架与产品表面曲面的几何造型特征一致。因此,将面钢架的基准面与型面曲面的相交线称为特征曲线,特征曲线的设计与处理是型面钢架设计的关键步骤。因此,本文研究基于广度优先遍历算法的特征曲线预处理方法。

1 数学模型建立

1.1 数学模型研究

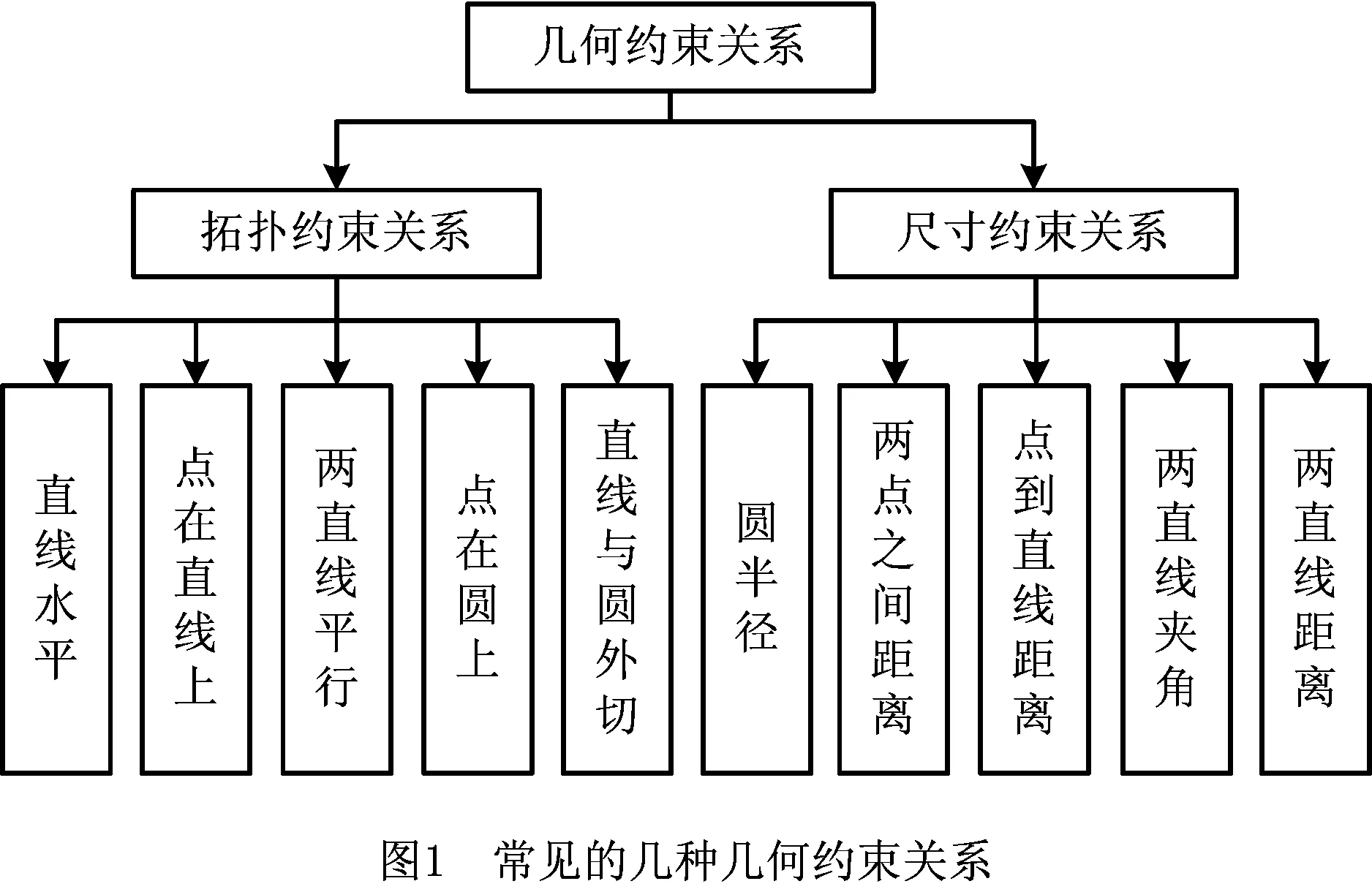

采用几何约束建立设计问题的数学模型。几何约束指的是几何元素之间的几何关系,用来确定几何元素的位置或者形状的函数关系,或约束方程。通过设置完备的约束来确定几何元素的位置或形状[13]。采用几何约束来进行几何建模设计的实质就是几何约束的求解。几何约束问题的求解是现代CAD技术的关键技术,是参数化技术和变量化技术的核心技术[14]。如图1所示为一些常见的约束类型[15]。

设计的核心问题是解决几何元素的形状设计和位置设计。采用几何约束进行设计问题研究可以充分利用计算机技术,提高设计效率,提高设计的智能化、自动化水平。通过完备的设计条件约束,建立完整的几何约束系统,分析约束关系,利用成熟的CAD软件对基本几何约束系统进行求解,通过几何元素运算,完成求解得到理想的设计结果。

从几何约束角度对问题进分析,设计问题的本质是求取满足约束条件的目标要素,如式1所示。

T=(E,C)。

(1)

式中:T表示目标要素,E表示基本要素,C表示约束条件。式(1)表示E中满足约束条件C的子集T就是设计目标。通过研究设计规则,确立几何元素之间的几何约束关系,建立几何约束系统,通过研究几何元素的拓扑关系和几何关系,确定几何约束求解方案,通过几何约束求解,完成几何设计。

根据式(1)建立曲面分块设计的数学模型,根据设计任务分析,设计过程中存在产品表面曲面、设计基准面、型面块集合3种设计要素。

Status{face,edge,vertex},

(2)

P{P1,P2,P3,…},

(3)

S{S1,S2,S3,…}。

(4)

以上3个式子表示分块设计要素,Status{face,edge,vertex}表示产品表面曲面,其中face为其拓扑面对象,edge为其边线对象,vertex为其顶点对象;S{S1,S2,S3,…}表示曲面块集合;P{P1,P2,P3,…}表示基准面集合。

根据式(1)对产品表面曲面进行分块处理时,曲面块集合S{S1,S2,S3,…}为设计目标,产品表面的型面曲面实体Status{face,edge,vertex}和分块边界基准面集合P{P1,P2,P3,…}为设计基本要素,约束条件即分块边界基准面为曲面块边界。约束式如式5所示。

S{S1,S2,S3,…}=(Status,P,C(Status,P))。

(5)

以型面块为基本设计单位进行特征曲线的设计,依据式(1)建立特征曲线设计数学模型,根据设计任务分析,主要设计元素分别是型面块、设计基准面、特征曲线集合。

Si{face,edge,vertex},

(6)

Pc{Pc1,Pc2,Pc3,…},

(7)

Curve{Curve1,Curve2,Curve3,…}。

(8)

以上3个式子表示特征曲线提取设计要素,Si{face,edge,vertex}表示产品表面曲面块,其中face为其拓扑面对象,edge为其边线对象;vertex为其顶点对象;Pc{Pc1,Pc2,Pc3,…}表示基准面集合;Curve{Curve1,Curve2,Curve3,…}表示特征曲线集合。

根据式(1),特征曲线设计问题中,特征曲线集合Curve{Curve1,Curve2,Curve3,…}为设计目标,产品表面曲面块Si{face,edge,vertex},特征曲线基准面集合Pc{Pc1,Pc2,Pc3,…}为设计基本要素,约束条件为产品表面曲面块与特征曲线基准面相交。特征曲线的设计问题描述如式(9)所示。

Curve{Curve1,Curve2,Curve3,…}

=(Si,Pc,C(Si,Pc))。

(9)

1.2 坐标系中约束方程研究

采用隐式解析式来描述产品表面的外形曲面Status{face,edge,vertex}:

Status→Fs(x,y,z)=0。

(10)

在设计过程中,采用一系列水平方向基准面(垂直于Z轴方向)和一系列竖直方向基准面(平行于Z轴方向)构成立体网格,实现对型面曲面的分割。如图2所示,按照一定规律分布的平面构成了一个立体网络,曲面的分块就是由这些基准面来完成的。

相应的平面用下列式子进行描述:

Pi→FPi(x,y,z)=0。

(11)

则水平面集合为:

PH=[PH1,PH2,PH3,…,PHi,…],

(12)

则竖直面集合为:

PT=[PT1,PT2,PT3…,PTi,…]。

(13)

平面集合构成一个平面网络,对产品表面曲面进行裁剪,得到型面块集合S{S1,S2,S3,…}。确定一个曲面块区域需要两组平面:一组水平方向的平面和一组竖直方向的平面。如图2所示,为两种典型的曲面裁剪平面网络布置方式。

以系数向量H表示参与水平基准面参与分块情况。向量内的各个分量表示水平基准平面集合参与分块情况,系数为1表示该位置水平基准面参与分块运算,系数为0表示该水平基准平面未参与分块运算。

H=[0,…,m,…,0,…,n,…,0]T。

(14)

以系数向量T表示竖直基准面参与分块情况。向量内各个分量表示竖直平面集合参与分块情况,系数为1表示该位置竖直基准面参与分块运算,系数为0表示该竖直基准平面未参与分块运算。

T=[0,…,i,…,0,…,j,…,0]T。

(15)

其中参与分块的平面系数m,n,i,j为1,其余为0。则型面分块方程可表示为:

Smnij=(Status,PH·H,PT·T,

C(Status,PH·H,PT·T))。

(16)

式(16)描述了曲面分块的方式,即由参与裁剪的两个水平基准平面和两个竖直基准平面为裁剪工具,对曲面进行裁剪运算,保留4个基准面包围的区域。

曲面块构成了产品表面生产和产品表面钢架设计的基本单位,以Smnij为基准研究特征曲线提取设计约束方程。如图2所示的基准面布置方式,按照曲面分块的平面网络规则建立一组更密集的平面网络,来进行特征曲线设计。

相应的基准平面用下列式子来进行描述:

Pgi→FPgi(x,y,z)=0。

(17)

则基准面集合为:

Pg=[Pg1,Pg2,Pg3,…,Pgi,…]。

(18)

以K表示参与水平基准面参与分块情况,

K=[0,…,k,…,0]T。

(19)

式(19)描述了特征曲线的获取方法,通过基准面平面与曲面块进行布尔相交运算,得到在基准平面位置的特征曲线。其中,参与相交线设计的平面系数k为1,其余为0。可以确定特征曲线设计的定义方程为:

Curve=(Smnij,Pg·K,C(Smnij,Pg·K))。

(20)

逐块按照设计基准进行特征曲线求解,最终得到特征曲线集合。

2 关键环节实现方法

2.1 基于广度优先遍历算法的特征曲线提取

2.1.1 总体方案与存在问题

由于大型雕塑的尺寸巨大,为了便于制造和安装,需要将雕塑按照一定的规则进行分割,分割的主要目的是要控制雕塑型面的加工尺寸,直接反应在曲面的曲线边长,得到特殊部位的特征曲线尤为重要,相应地,在进行雕塑型面钢架设计的时候,为保证型面钢架与雕塑型面的结合部位全继承雕塑型面曲面的几何特征,同样需要获得该特征平面内的型面曲面的几何特征曲线,因此特征曲线的获取及处理是型面钢架设计的核心问题,

特征曲线的获取方法为几何特征运算,通过基准平面与型面曲面进行求交运算,获得特征曲线,特征曲线经过处理以后,作为型面曲面分层分块的基准,钣金雕塑造型复杂,依据钣金雕塑三维模型得到的特征曲线也较为复杂,会有分支和孤立图形存在。如图3所示,鲸鲨雕塑一个基准面内的特征曲线,由于设计基准面的位置正好经过鲨鱼鱼鳍悬在鲸鲨主体之外的部位,产生一个孤立图形。同时由于雕塑结构复杂,特征曲线出现交叉曲线。出现孤立图形说明有需要在裁剪过程中避免干涉的部位;交叉曲线则会影响型面钢架的设计。这两种情况会影响型面曲面分块和型面钢架设计。

2.1.2 特征曲线的获取与处理实现

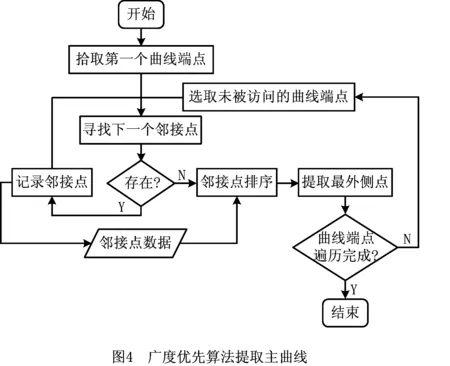

为能够剔除这些无用分支和孤立图形,采用广度优先遍历算法来对特征曲线进行处理。广度优先遍历算法(Breadth-First Search)是一种图的遍历算法[16],该算法是从一个起始点出发,依次访问该点的各个未曾经过访问的邻接点,然后分别从这些邻接点出发,访问其所有邻接点,直至图中所有点都被访问过。吴福理等[17]提出一种曲面纹理生成算法,基于曲面上的切向矢量场,利用广度优先遍历算法,在样本纹理空间中,为三角面片映射纹理面片。高建利等[18]研究了使用广度优先搜索算法应用于晶粒扫描的应用条件,并研究了编程实现方法。刘云华[19]等针对逆向工程中三角网格中丢失特征的问题,利用广度优先遍历算法对丢失部位进行区域划分,进一步提出修补方法。在本文研究内容中,由于雕塑型面曲面是雕塑的外形曲面,在设计过程中,最外侧的曲线是关键,外形内部的曲线可剔除,不参与到设计当中,基于这个特点,采用广度优先遍历算法,可以利用设计特点,将基准面与型面曲面相交线中主要的曲线和孤立图形提取出来。利用广度优先遍历算法进行主曲线及孤立图形的提取实现流程如图4所示。

首先将特征曲线所有曲线段读取并放入一个集合当中,然后随机选择一个曲线段作为遍历起始元素,以起始元素端点开始,寻找邻接点。根据广度优先遍历算法思想,依次寻找其所有未曾经过访问的邻接点,利用外形曲面的特点,将最外侧邻接点保留,以最外侧邻接点为新的起始点,进行新的广度优先遍历,直至所有联通图遍历完成;之后通过对全元素集合进行判断,如果仍然存在未被访问的曲线段元素,则说明有孤立图形存在,则以未被访问的一个曲线段为起始元素,以广度优先遍历算法思想,进行访问,直至所有曲线段都被遍历完成。对于孤立图形,通过包含关系,以及图形大小关系进行判断,剔除干扰项。

针对钣金雕塑数字模型的特点,采用广度优先遍历算法,在每一个节点处寻找曲线的分支,并对分支加以判断,保留外侧轮廓曲线,在实际使用过程中,使用广度优先遍历算法对曲线进行处理,可以有效的提高曲线处理速度。不但对曲线的处理速度大大超过人工处理速度,而且能够发现偏离主形体之外的特别微小的干扰曲线段。提高了特征曲线的处理质量。

2.2 保留区域选择方法

2.2.1 保留区域选择问题

在使用SolidWorks软件进行设计的过程中出现一个问题,即软件在自动选择保留区域的时候有识别错误的情况发生,如图5所示,目标保留区是高亮区域,但是程序运行结果并不能保证能够正确的将目标区域保留,通过反复试验发现,原因是由于SolidWorks在通过API函数进行拾取的时候,依然是模拟鼠标点选来拾取,这就造成虽然程序选择的拾取点坐标是在正确的位置,但是如果在屏幕显示区域有部分曲面遮盖住了要选取的拾取点,拾取就会发生错误。而雕塑曲面较为复杂,重叠区域较多,当型面曲面的操作视角不合适的时候,会产生拾取错误。

2.2.2 保留区域选择方法实现

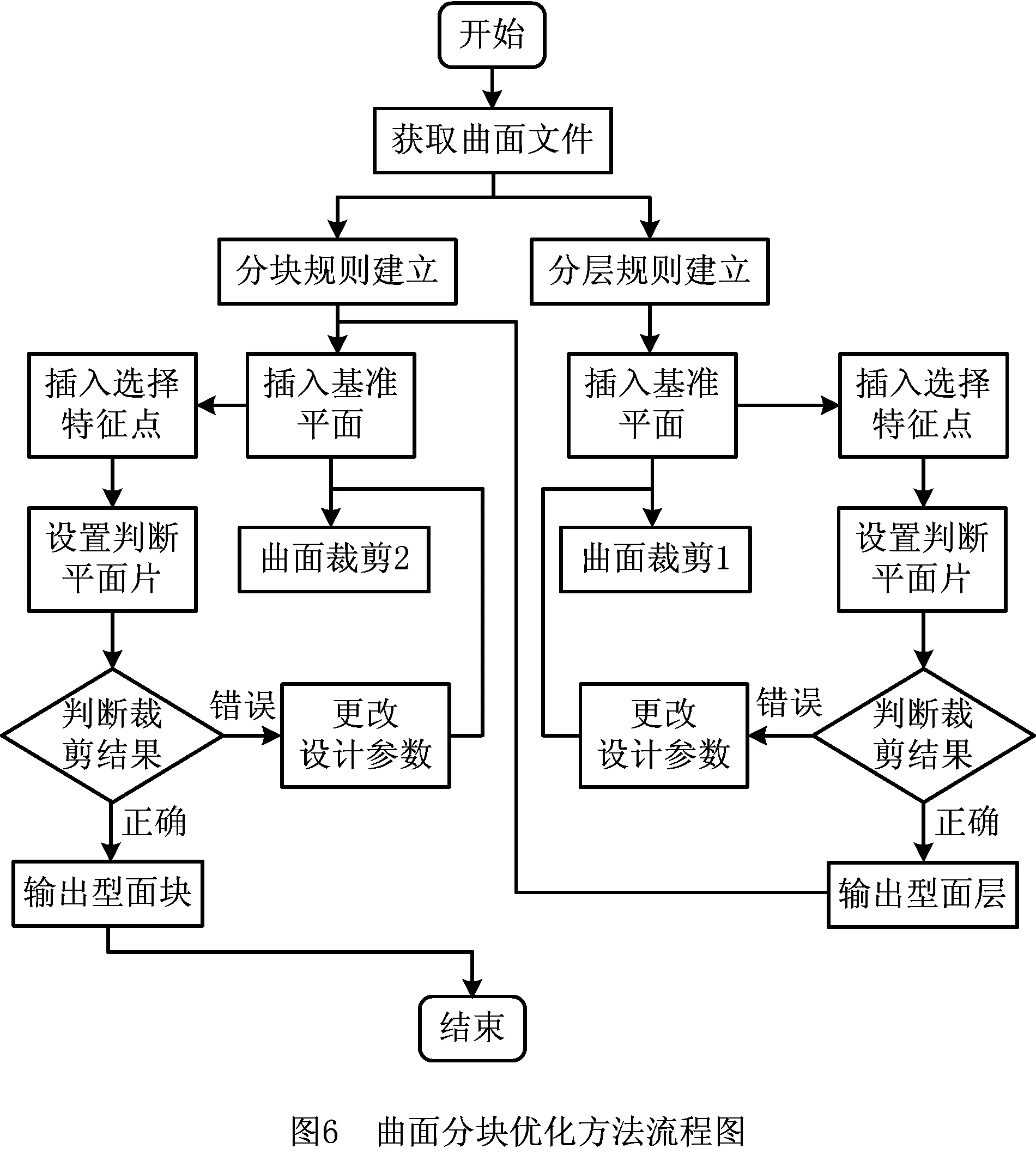

为了解决曲面裁剪选择保留区的问题,采用增加参考特征对裁剪结果进行判断的方法来解决,实现流程如图6所示。具体实现方法是在目标保留区提取一条特征曲线,在特征曲线上面布置参考点,最后以参考点为中心设置一个较小的平面片,平面片的尺寸设置极小,这样可以保证不对曲面产生影响,由于参考点位于曲面之上,也可以保证参考平面片与目标保留区一定相交。

具体实施过程如下:在用于选择保留区的特征点处,以特征点为中心设置一个比较小的平面片,该平面片与雕塑型面曲面相交,在程序完成每一次完成曲面裁剪以后,通过这个小平面片与保留曲面块进行相交操作,若保留区域选择正确,则小平面片就会与保留曲面块相交生成一条曲线,若SolidWorks没有正确的选择保留曲面块,则小平面片与保留曲面块相交结果为空,若结果为空,则放弃裁剪结果,重新设置裁剪保留参数重新进行裁剪,并判断保留区域是否正确,若正确,则裁剪结束。

通过采用设置参考特征对裁剪结果进行判断的方法,解决了曲面裁剪选择歧义的问题,避免了保留区域选择错误的问题。

2.3 复杂曲线处理

2.3.1 生产设备加工问题

型面钢架是一个等宽度的薄钢板零件,因此在进行型面钢架设计的时候,以特征曲线为型面钢架一侧的截面边线,同时通过曲线等距的方式,获取型面钢架另一侧的截面边线。由于产品表面特征曲线都是较为复杂的曲线,控制点较多,现有加工设备如激光切割和等离子切割机床无法利用复杂曲线进行加工。因此需要对特征曲线进行处理,在一定精度范围内将复杂曲线转换为结构较为简单的曲线类型。

2.3.2 复杂曲线处理与转换

多段线是由直线段和圆弧组成的连续曲线,结构较为简单,并且大部分加工设备都可以识别多段线。因此可以将复杂曲线转换为多段线以处理加工设备不能识别的问题。

对复杂曲线进行转换,将复杂曲线转换成为由直线段和圆弧组成的连续的多段线,采用插值的方式来进行,根据曲线的光滑程度,在曲线上找到一系列插值点,根据曲线的特性,采用直线段或者圆弧段来完成复杂曲线的近似。

完成插值转换以后,统计由原曲线向多段线转化是产生的误差,并分析误差是否在工程许可范围以内。

完成特征曲线转换,成为较为简单的多段线这一步骤可以利用CAD设计软件中的文件格式转换功能实现。利用CAD程序接口可以将复杂曲线输出为dwg格式的单独文件,同时将复杂曲线转换成为多段线。

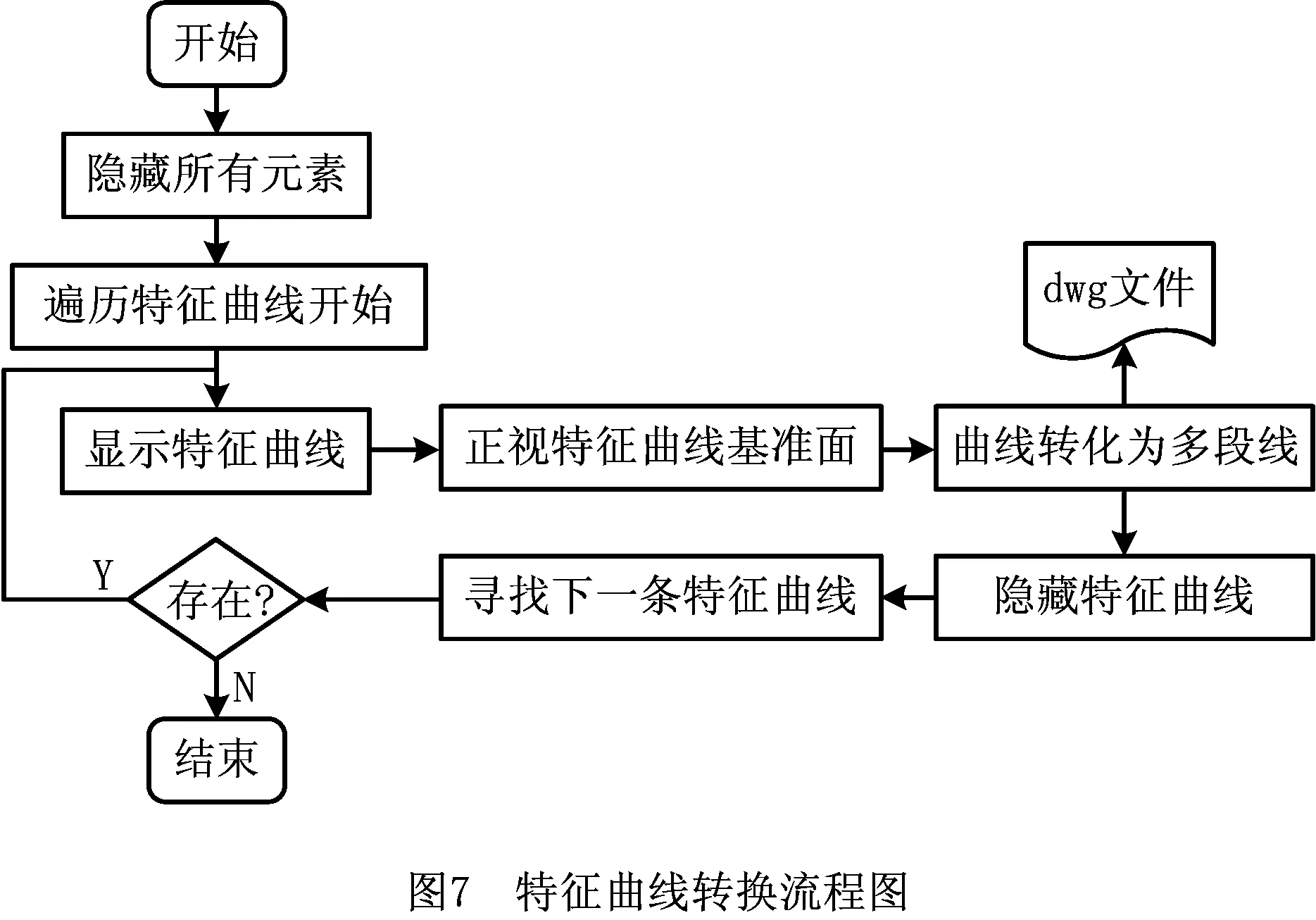

在进行多段线转换的时候,逐条曲线进行。首先将所有元素进行隐藏,遍历所有特征曲线,将要转换的特征曲线进行显示,选中特征曲线的特征平面,将视角设定为正视特征平面,将特征曲线导出为dwg格式文件,同时完成复杂曲线向多段线的转换。具体实现流程如图7所示。

型面钢架特征曲线转换成为多段线之后,会产生一定量的误差,由于目前加工设备的局限性,这种误差是不可避免的,但是这种误差在一定范围以内,工程上是允许的,因此要在完成多段线的转换之后,进行误差分析,如果出现误差允许范围以外的情况,则需要对多段线进行修正。

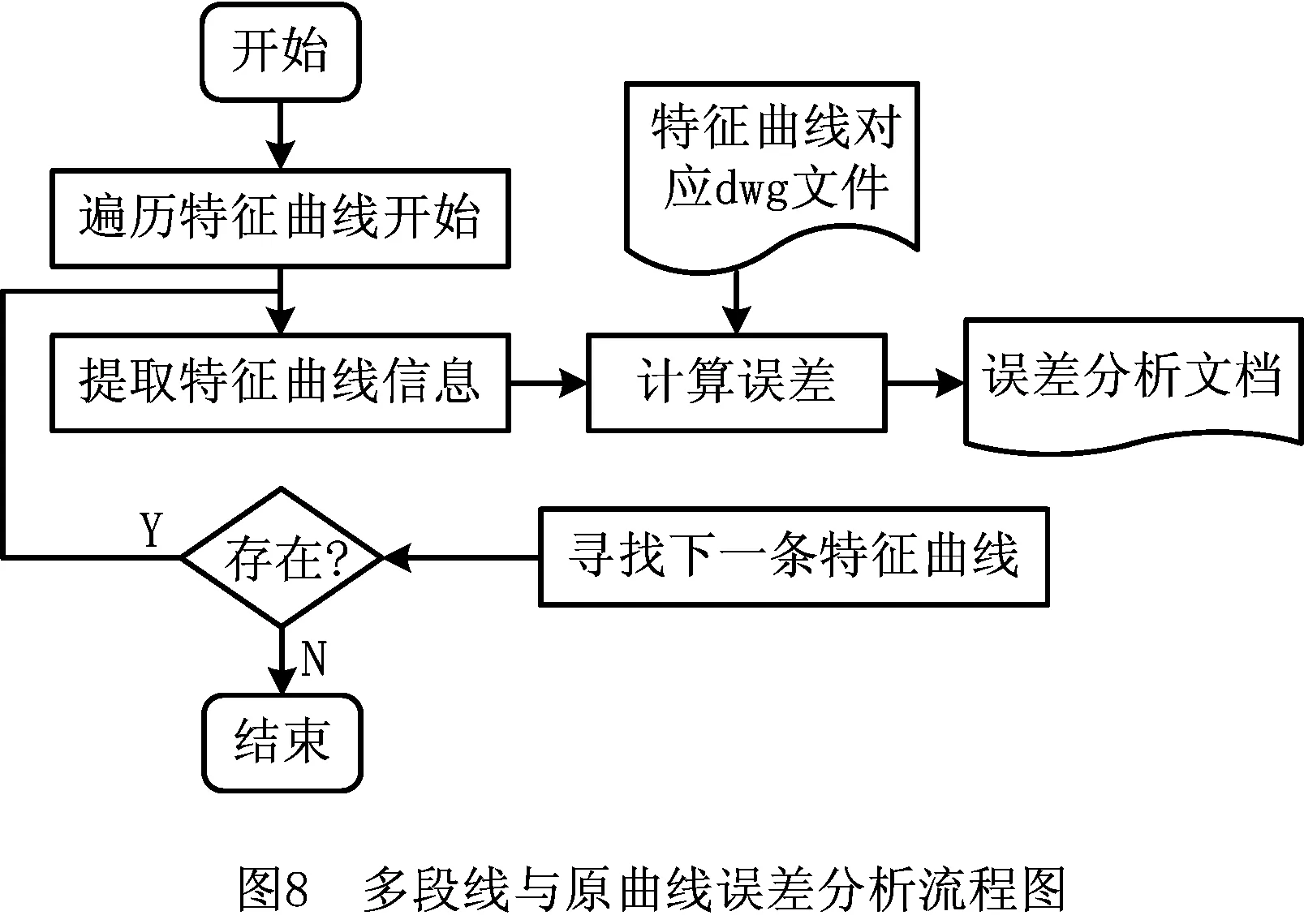

设计人员关心的是每条曲线转换过程中产生的最大误差,需要将误差的最大值控制在许可范围内。复杂曲线转换而成的多段线dwg文件导入到原设计文档当中,将多段线与原曲线进行比对,将多段线中每一段与原曲线的最大误差测量出来,进行统计,找到误差最大值,最后输出多段线与原曲线最大的误差分析报告,以供设计人员对设计结果进行评估。具体实现流程如图8所示。

3 系统设计及模型验证

3.1 系统设计

复杂程度高、个性度高的大型雕塑产品,都是艺术家天马行空的思想展现,外形曲面很复杂,而且大都是单件产品,每一件都是独一无二的。但是由于雕塑模型无法用具体的显示方程来研究,无法事先做出全尺寸约束的模型,然后进行尺寸驱动。针对这种较为复杂的产品,比较适合采用程序法建模技术来进行快速设计系统开发。程序法建模是采用CAD软件提供的API函数,直接驱动模型对象进行建模操作。设计系统典型界面如图9所示。

3.2 模型验证

3.2.1 模型实例一

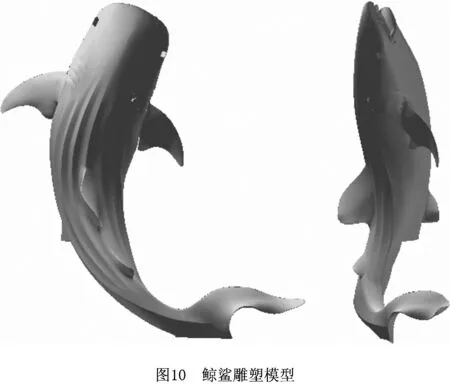

首先选取珠海长隆鲸鲨雕塑进行验证,如图10所示,图中为珠海长隆鲸鲨雕塑曲面,对雕塑曲面进行验证设计,验证本文中设计的算法流程。

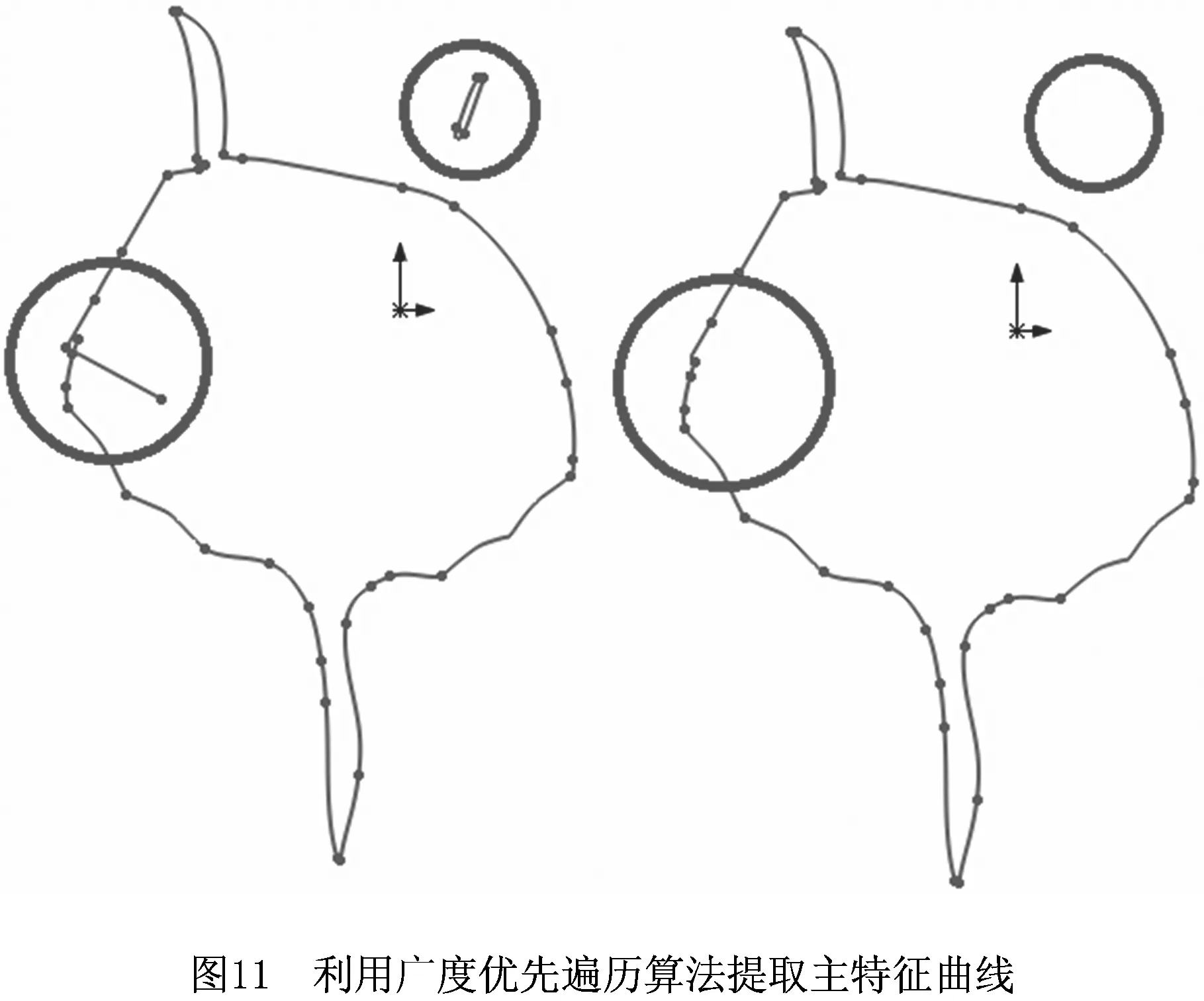

基准面与雕塑型面的相交线形状复杂,有多于一个的封闭图形,并且有分支存在。根据2.1节内容,采用广度优先遍历算法对特征曲线进行处理,将干扰封闭图形和分支剔除,提取特征曲线,结果如图11所示。通过与人工处理特征曲线的方法相比,利用广度优先遍历算法,通过程序对曲线进行处理,相比人工处理的方法,速度优势明显,并且处理准确度大大优于人工处理方式,利用广度优先遍历算法可以有效剔除人工处理不容易发现的尺寸很小的曲线段和封闭图形。因此,采用程序法来进行曲线处理可以提高曲线处理速度和准确性。

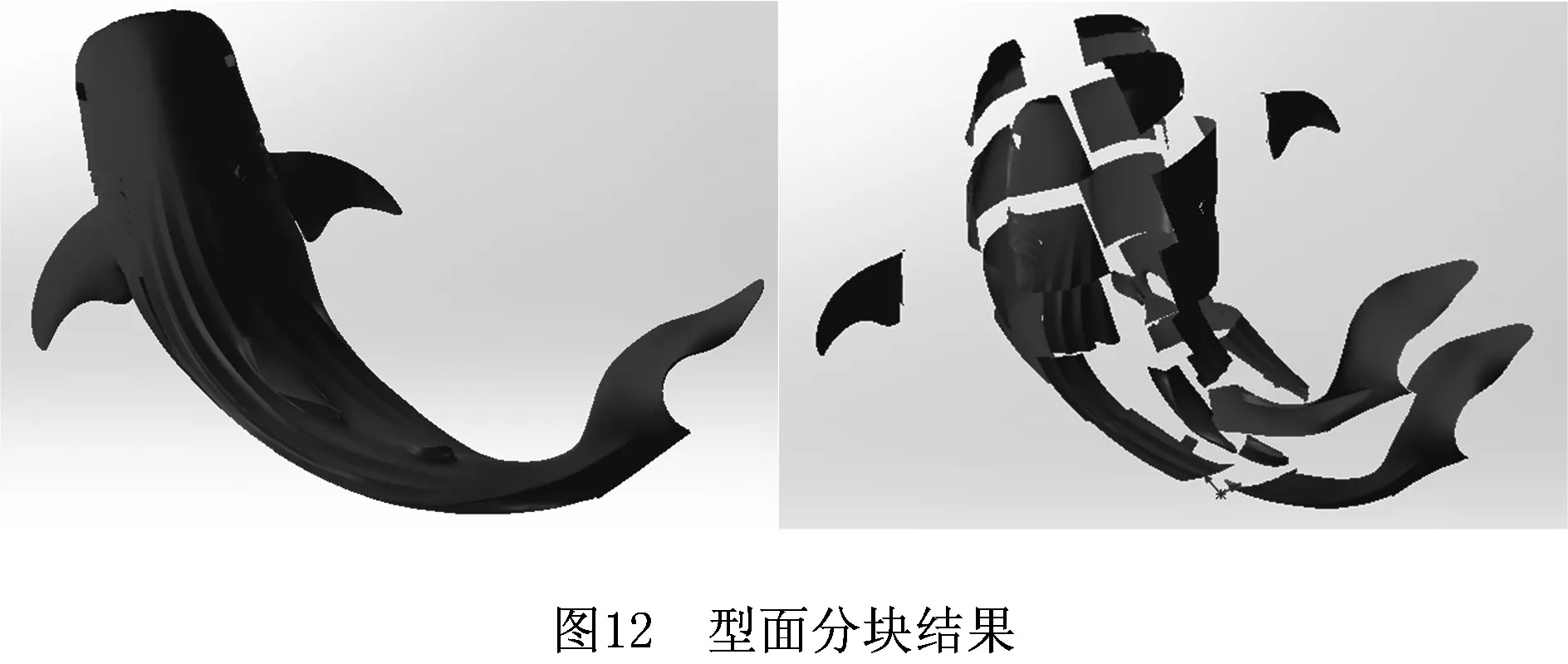

根据经过优化的曲面分块算法,在特征曲线上面任取一点作为中心做平面片,作为保留区选择参考。通过保留参考保证裁剪保留结果的正确性。将雕塑型面曲面裁剪出一层以后,用相同的方法将雕塑型面曲面层裁剪为型面块,裁剪结果采用爆炸视图的方式展现如图12所示,其中鱼鳍和鱼尾部分由于需要特殊造型,因此单独处理。

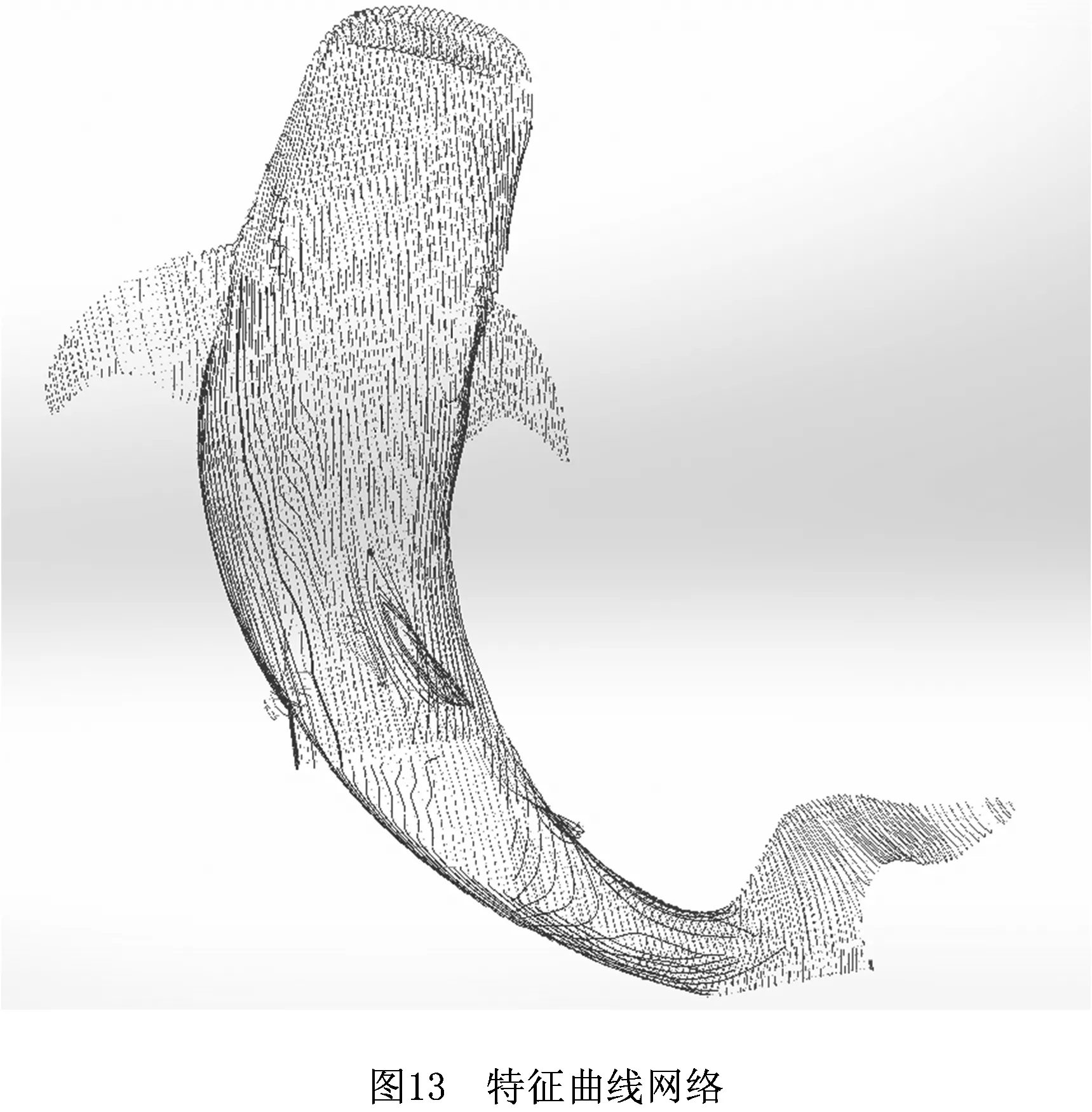

完成型面分块设计以后,根据式17,建立基准平面网络,根据式19以及3.1节内容,以基准面与雕塑型面曲面相交求得特征曲线,最终结果如图13所示。通过图形数据转换接口,将所有的特征曲线都转化为多段线,并输出为单独的图形文件存储,如图14所示。通过转换多段线与原特征曲线对比,获得转换误差,如表1所示,软件可以计算出每一条多段线与原曲线的最大误差,并统计出整条曲线在转换过程中产生的最大误差,通过误差分析可以知道,从曲线到多段线转换的精度误差一般都在几个毫米,这在工程上是完全可以接受的。

表1 部分多段线精度分析结果

3.2.2 模型实例二

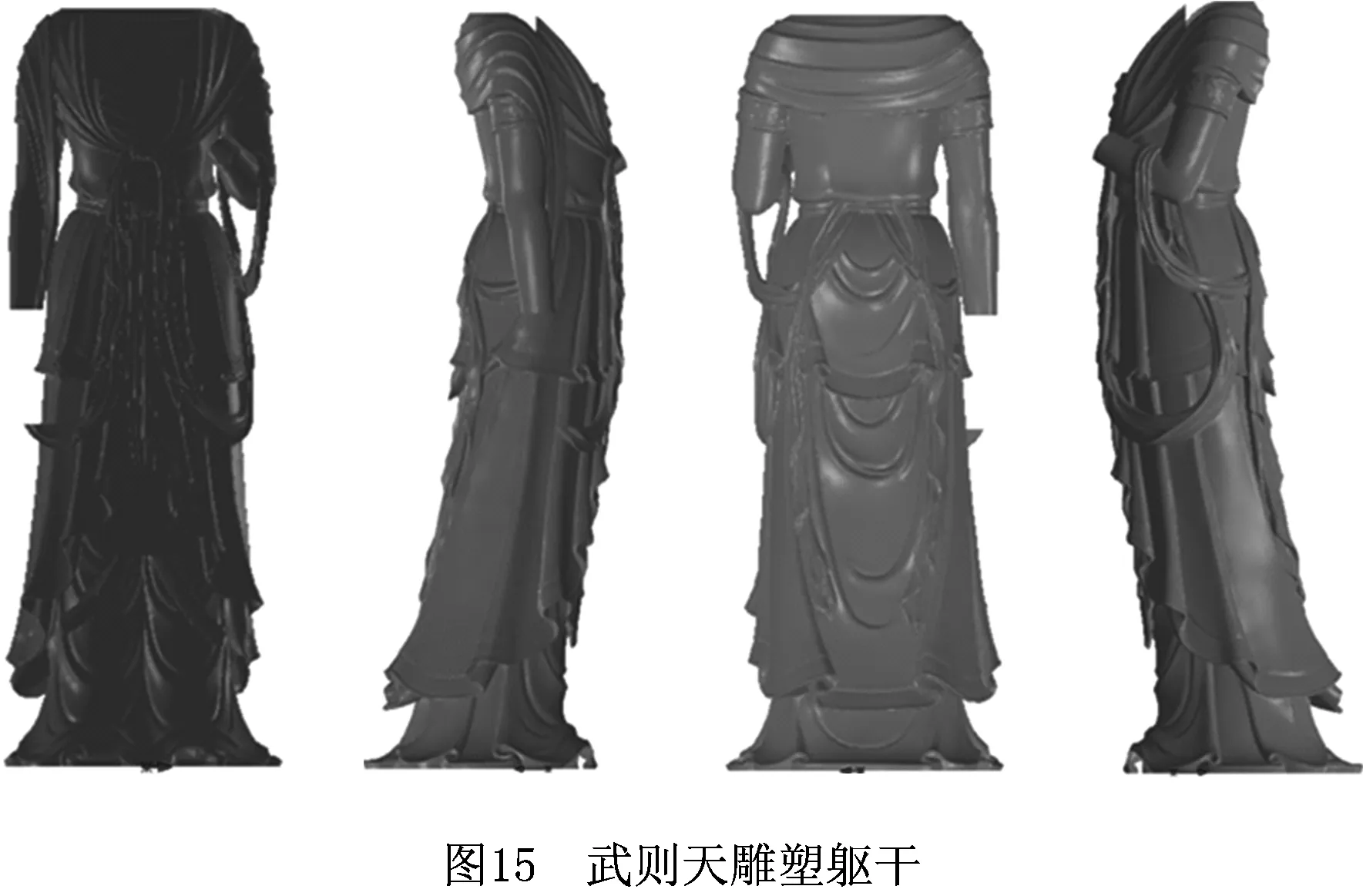

选取某雕塑的躯干部分进行验证,雕塑躯干部分的肢体,衣着造型都比较复杂,在雕塑腰部,人物的上肢恰好落在这个区域,同时衣物的挂摆较为复杂,这些因素对型面分块设计和特征曲线设计造成了很多干扰,如图15所示。

该雕塑采用直角坐标设计模式进行,以两个水平基准面来对雕塑型面曲面进行裁剪,如图16a所示。通过两个基准面将雕塑中下部裁剪下来,在两个基准面之间在设立一个辅助基准面,如图16b所示,在辅助基准面的位置设置一个保留参考,为保证参考基准一定与雕塑型面曲面相交,参考基准的中心设定在辅助基准面与雕塑型面曲面的相交线上。

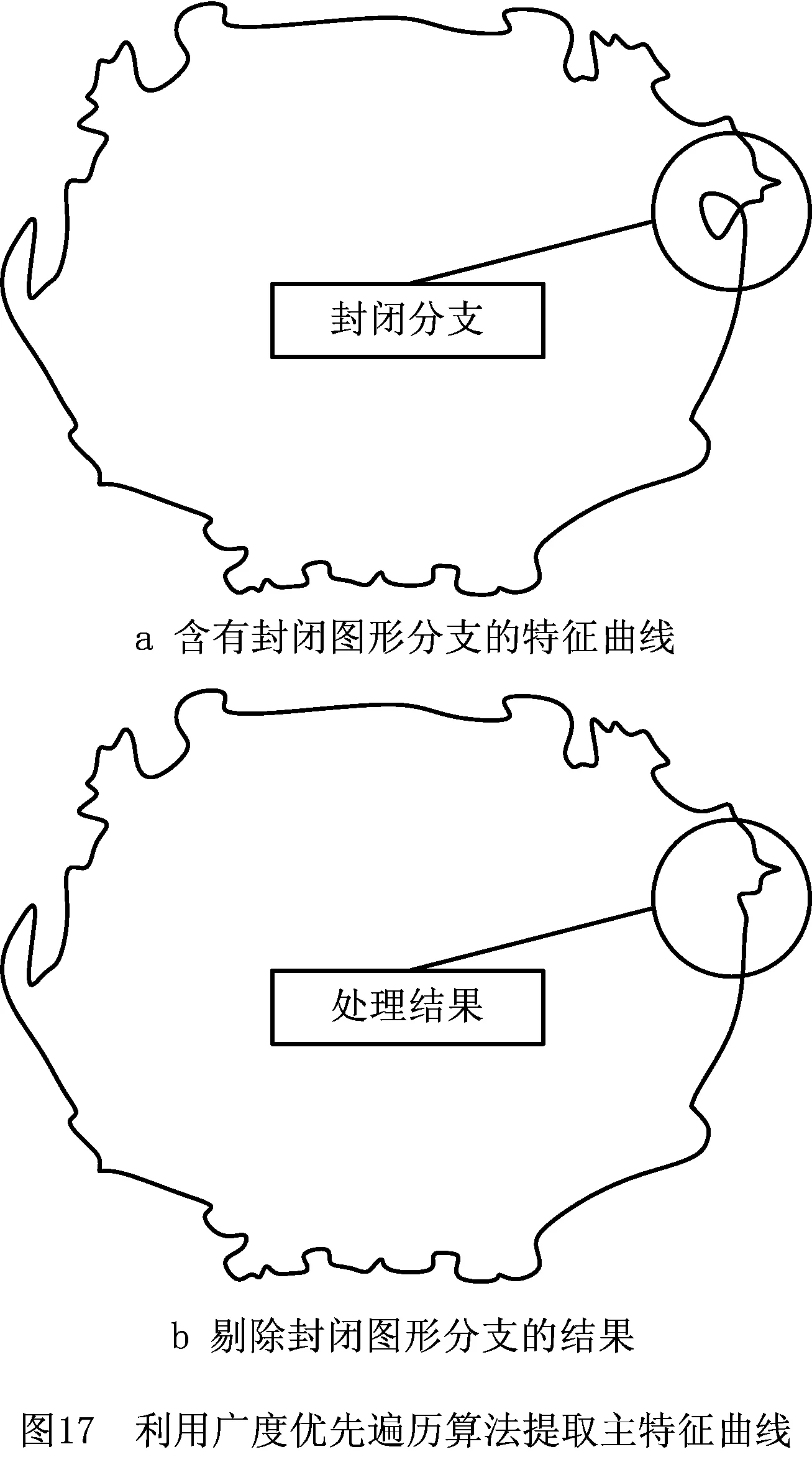

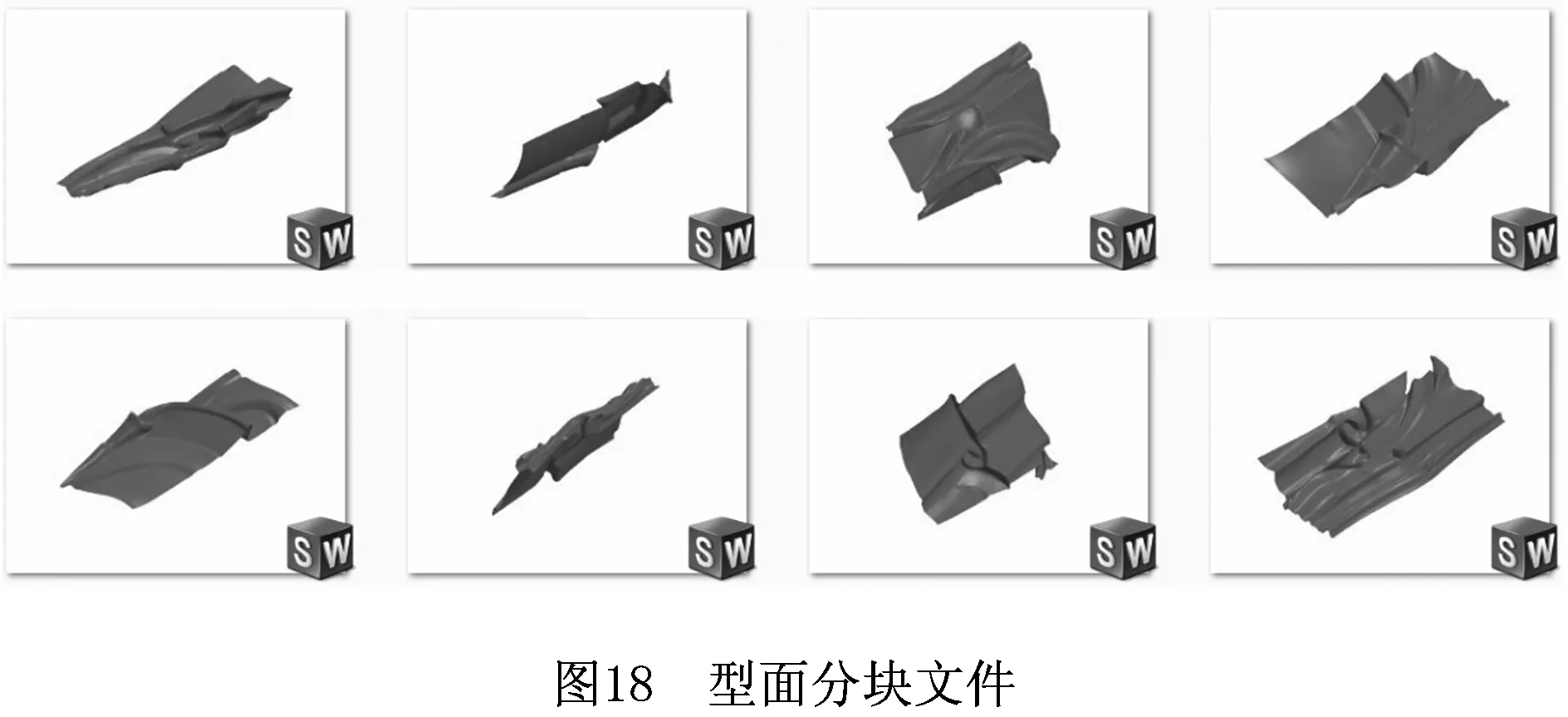

辅助基准面与雕塑型面的相交线如图17a所示,形状复杂,有多于一个的封闭图形,并且有分支存在。采用广度优先遍历算法,将干扰封闭图形和分支剔除,提取特征曲线,结果如图17b所示。在特征曲线上面任取一点作为中心做平面片,作为保留区选择参考。通过保留参考保证裁剪保留结果的正确性。将雕塑型面曲面裁剪出一层以后,用相同的方法将雕塑型面曲面层裁剪为型面块,如图18所示。

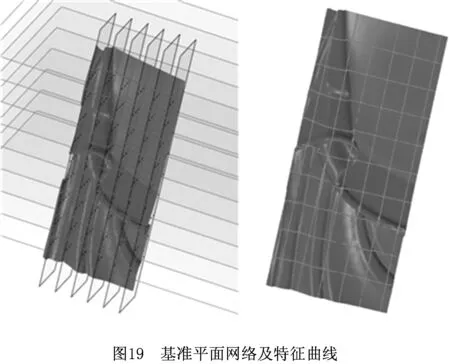

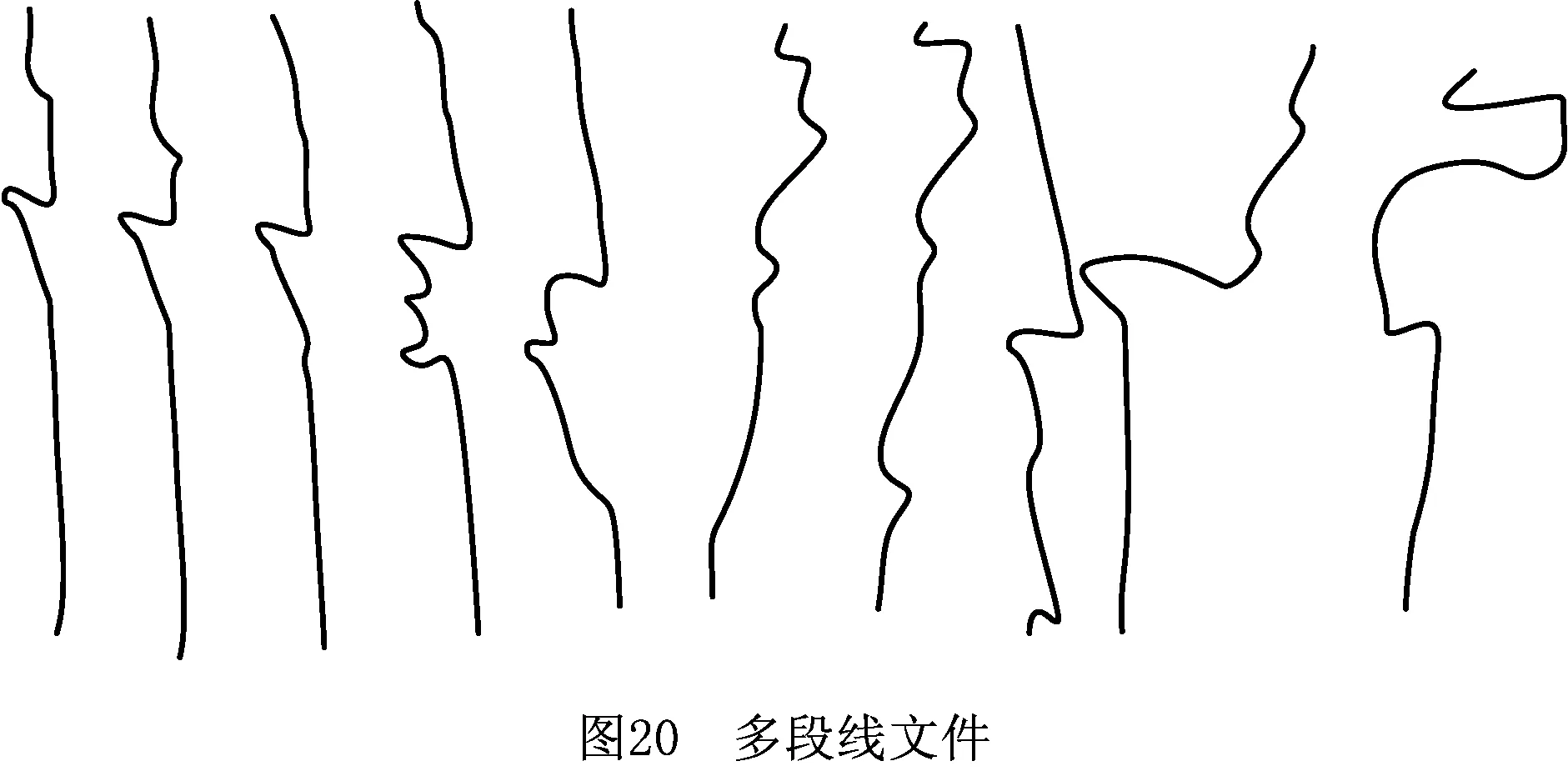

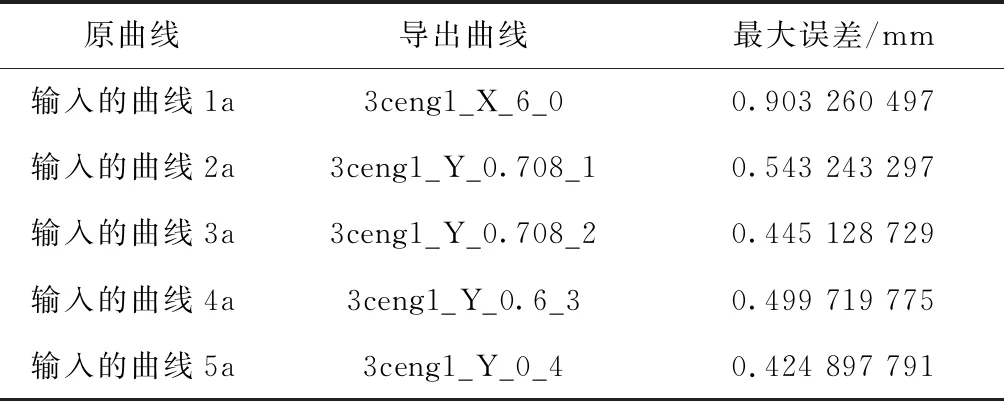

完成型面分块设计以后,建立基准平面网络,如图19所示。完成基准面与雕塑型面曲面相交设计,求得特征曲线。通过图形数据转换接口,将所有的特征曲线都转化为多段线,并输出为单独的图形文件存储。如图20所示。通过转换多段线与原特征曲线对比,获得转换误差,误差分析结果如表2所示。

表2 部分曲线转换误差分析结果

4 结束语

本文研究了复杂钣金雕塑曲面分块、特征曲线提取、特征曲线处理等设计问题的求解方法,同时研究了几何元素完整约束关系,以几何约束研究为基础,建立了设计问题的数学模型。采用广度优先遍历算法完成了特征曲线的处理。原型系统采用程序法建模,原型系统实现了程序自动分层分块设计功能,相交线提取与处理功能,复杂曲线多段线转换以及误差分析功能,原型系统能够显著的提高设计效率,降低了设计人员的工作强度。

本文研究结果为型面钢架的建模提供了特征曲线,后续将继续完成雕塑型面钢架快速设计方法。此外,为了保证型面钢架建模的建模精度,需要继续研究特征曲线误差分析与评估方法。