纤维除雾器除雾机理研究及选型

李忠于

(中石化南京化工研究院有限公司,江苏南京 210048)

硫酸装置生产过程中,烟气的干燥、SO3吸收及尾气脱硫处理等工序会因存在气液两相热量交换、密切接触或机械力的作用,而产生大量悬浮液滴。这些液滴被统称为酸雾。酸雾如伴随烟气存在于装置内,会造成设备、管道腐蚀或催化剂中毒;如排放尾气中酸雾超标,则会造成大气污染,因此必须将其脱除。纤维除雾器因其令人满意的运行效果,被广泛应用于硫酸装置。

笔者从悬浮液滴和床层纤维两个角度分析了纤维除雾器除雾机理,阐述纤维除雾器在不同原料制酸系统中应用的选型要求及如何避免使用故障,并结合除雾机理思考其床层纤维的选择、设置,以提高纤维除雾器的除雾率及可靠性,从而提高硫酸装置运行效率。

1 悬浮液滴的主要组成

悬浮液滴以烟、雾和沫为主要组分,可依靠重力缓慢下沉。由于化工生产工艺的多样性和复杂性,产生的悬浮液滴粒径分布范围很广。

悬浮液滴的命名,按粒径大小分为 4类:①粒径大于100 μm的为喷雾;②粒径在50~100 μm的为雾沫;③粒径在1~50 μm的为雾;④粒径在0.1~1.0 μm的为烟雾。Perry在著作《化学工程师手册》中,又以10 μm为界线进行了分类:粒径小于10 μm的为雾沫,大于10 μm的为喷雾。Holmes和Chen也基本遵照该方法,但规定得更明确,粒径在10~1 000 μm或更大的液滴统称为喷雾;粒径在1~10 μm或更小的称为雾沫[1]。随着近年来粒径分析技术的发展,悬浮液滴粒径的测量最小精度已达到0.005 μm以下,但对各种粒径分布范围的悬浮液滴仍无准确命名。

为更好地捕集硫酸装置中的酸雾,首先要了解与酸雾形成有密切关系的工艺过程,因为粒径分布主要与运行条件有关。确定酸雾的粒径分布范围是做好除雾的先决条件。

硫酸装置中,酸雾主要源自骤冷(如吸收酸与烟气的逆向接触)或化学反应(如SO3和H2O结合过程)。酸沫是由机械力造成的,如分酸器的喷溅、喷淋酸与填料层的碰撞、填料对喷淋酸的剪切力作用等。

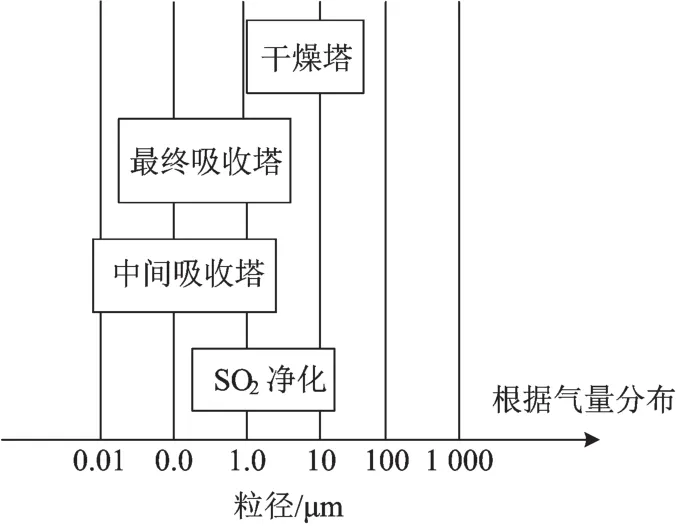

硫酸装置中,不同位置产生的酸雾粒径范围分布见图1。

图1 硫酸装置中不同位置产生的酸雾粒径范围

由图1可见:最终吸收塔和中间吸收塔内生成的粒径低于1 μm的酸雾超过50%。酸雾粒径分布也因吸收酸温度、酸浓度及吸收硫酸与烟气的温差不同而发生变化。例如,硫酸装置生产发烟硫酸时,发烟硫酸吸收塔内主烟气与旁路气体温差大,在两股气流混合时,因骤冷会产生大量亚微粒酸雾。

2 除雾机理

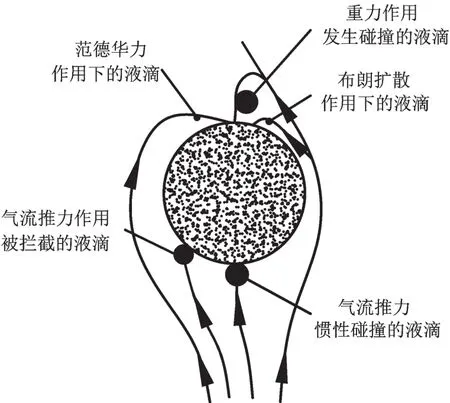

任何除雾器的除雾机理都是依靠悬浮液滴的运动,是其本身的动能形成的惯性碰撞、拦截及布朗运动等共同作用的结果。

在硫酸装置中,当烟气流动接近纤维除雾器时,气流扩散,绕着床层纤维流动。由于惯性及对纤维的冲击,5~10 μm粒径的酸雾离开气流,直接撞击在纤维表面。根据流体力学,绕过床层纤维的酸雾会加速移动,惯性力增大,因此即使粒径稍小一些的液滴也会与其他纤维发生二次碰撞。该除雾机理的效率会随烟气流速的增加而提高。

更小液滴由于惯性较小,只能继续跟随气流移动。这些液滴通过纤维之间距离较近的间隙时,会连同逃逸的较大液滴一同被拦截。在硫酸装置中,酸雾中粒径在1~10 μm的液滴均可被该机理捕集。

粒径低于1 μm的液滴,因质量过小,在气体分子作用下随机出现布朗运动。这种随机运动增大了液滴与纤维碰撞的可能性。纤维除雾器的床层纤维之间的不规则通道,给了这些微小液滴足够长的停留时间,又提供了足够多的碰撞靶,从而有效提高了布朗扩散机理的除雾效率。

与以上3种主要除雾机理共同工作的还有范德华力(包括静电力、分子间作用力等),虽然分子之间的静电作用相对较弱、作用距离较短,但该机理对酸雾中极细微液滴的捕集起着至关重要的作用。悬浮液滴在气流中的运动轨迹见图2,悬浮液滴在纤维周边受力及轨迹见图3。

图2 悬浮液滴在气流中的运动轨迹

图3 悬浮液滴在纤维周边受力及轨迹

目前的纤维除雾器,大部分使用随机排列的纤维作为除雾床,除雾床纤维彼此之间形成的微通道将含雾烟气分离成无数股细小的支气流,从而保证每根纤维都与烟气充分接触并起到捕集效果。

从纤维除雾器的角度考虑,整个除雾过程是床层纤维不断被润湿-干燥的过程,即液滴在纤维表面黏附、破裂、聚并、脱离的过程。结合碰撞、拦截和布朗运动等除雾机理,纤维被润湿过程可分为偏心润湿和近心润湿2种。拦截、布朗运动及范德华力除雾属偏心润湿,惯性碰撞属近心润湿。

纤维表面润湿-干燥变化情况见图4~5。

图5 近心润湿纤维表面润湿-干燥过程

通过对单根纤维捕集机理的研究发现,单根纤维的几何特性(如形状、直径等)、比表面积、静电性能、模量特性(包括刚度、硬度等),甚至纤维是否经过表面处理,均可影响除雾的效果[2]。

分析除雾过程中纤维表面润湿的过程变化,是基于纤维除雾器床层纤维的选择考虑。纤维表面的液滴,不断聚并烟气中的液滴而增大;粒径增大的液滴,需克服表面张力、纤维间的毛细作用力,才能在重力及流体拽力的作用下排出纤维床层。液体脱离纤维的速率是影响整个纤维除雾器阻力降甚至关系到是否能够稳定运行的关键因素。另一方面,前面提到的范德华力对除雾的作用,也可通过纤维的表面处理来进行改善。为提高纤维除雾器的除雾性能、保证其能更稳定有效地运行,床层纤维进行必要的表面处理至关重要。

另一方面,纤维除雾器下游的排水层纤维采用特殊疏水处理,对提高分离所捕集到的酸雾,避免再次带入气体内有很好的效果。液滴在纤维上的破裂、聚并和脱离过程见图6。

图6 液滴在纤维上的破裂、聚并和脱离过程

3 除雾效率计算

纤维除雾器的除雾效率是考核除雾性能的首要指标,尤其在硫酸装置,更直接关系到整个装置的系统稳定性。除雾效率的公式如下:

式中:ηf——针对液滴不同粒径的分级除雾效率,%;

α——纤维床层的比表面积,m2/m3;

N——纤维床层厚度,m;

ηi——对粒径为i的液滴的靶效率,为惯性分离数K的函数。

式中:ρε——液滴密度,kg/m3;

dt——液滴粒径,m;

Vg——烟气流速,m/s;

µg——烟气黏度,kg/(m·s);

dw——单纤维直径,m。

由此,可推算出纤维除雾器的总除雾效率及针对各粒径液滴的分除雾效率。

为追求计算的准确性,可根据雷诺数效应,结合设计烟气通过纤维除雾器床层的流速及纤维的单丝直径,来判定烟气绕单根纤维流动时的流态,并计算单根纤维的除雾效率ηs,再利用以下公式来计算总除雾效率。

式中:α——纤维过滤材料填充系数;

ηs——单丝复合机理除雾效率,%;

t——纤维床层的厚度,m;

dw——为床层纤维的单丝直径,m。

经对比,2种方法总除雾效率的计算值均与试验实测值近似。

4 床层压降计算

纤维除雾器的床层压降是考核其性能的另一重要指标。硫酸生产装置中,床层压降每升高1 kPa,风机每输送1 000 m3/h的烟气需增加0.4 kWh的动力消耗。床层压降分清洁状态和操作状态2种。操作状态下,床层压降影响因素过多,现只对清洁状态下床层压降进行理论计算。床层压降的计算公式如下:

式中:f——床层纤维的摩擦系数;

Vg——烟气流速,m/s;

N——纤维床层厚度,m;

ρg——烟气密度,kg/m3;

ε——床层纤维的空隙率;

dw——单纤维直径,m。其中:

式中:μg——烟气黏度,kg/(m·s)。

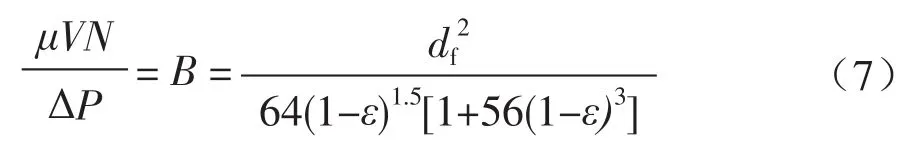

根据以上各项烟气条件,可得出纤维除雾器的床层压降。同样,针对纤维除雾器的床层压降,也可应用戴维斯表达式来精确计算[3]。

式中:μ——烟气黏度,kg/(m·s);

V——烟气流速,m/s;

N——纤维床层厚度,m;

B——床层纤维的特定透过度,是纤维填充密度的函数;

ε——为床层纤维的空隙率;

df——单纤维平均几何半径,m。

5 纤维除雾器的选型

我国目前硫酸产能已超过120 Mt/a,其中硫铁矿制酸约占19%,硫磺制酸约占44%,冶炼烟气(含铜、锌、铅、金、钼、铟等)制酸约占35%,其他制酸约占2%。纤维除雾器在硫酸装置中应用广泛,其作用已得到广大硫酸业者的认同。随着技术的发展,不同品牌纤维除雾器的性能差异在不断缩小,应用实例也多有报道。针对纤维除雾器的选型,笔者提出一些参考性意见。

5.1 硫铁矿制酸

该装置原料矿来源的不确定性和矿源成分的复杂性,造成多数硫铁矿制酸装置烟气特点是含尘高,多含砷、氟等杂质元素。纤维除雾器多应用在硫铁矿制酸装置干吸工序的吸收塔(如采用两段焙烧,则为第一、第二吸收塔)。铁矿制酸装置净化工序无法完全去除烟气中的尘、砷、氟等成分。其中的尘、氟成分,对纤维除雾器的选型有很大影响。

大粒径(大于10 μm)的尘,会附着在纤维除雾器上层表面,和酸雾混合,形成稀泥样物质;而小粒径的尘,不仅附着于纤维除雾器表面,还可穿进纤维床层内部。无论尘以何种形式被捕集,都可造成纤维除雾器堵塞,引起压差增大、除雾性能下降甚至损坏,从而造成整个装置动力消耗增加甚至影响装置的连续运行。

针对尘含量超标,首先要考虑净化工序循环酸排量,增强洗涤效果。在纤维除雾器选型时,可考虑增加可简单拆卸的牺牲层。

由于目前通用的纤维除雾器床层纤维主要成分为SiO2,如烟气含大量氟离子,F-极易与SiO2反应生成升华的SiF4。根据F-浓度,纤维除雾器会在短时间内被严重腐蚀,出现孔洞和纤维损坏现象。

烟气中氟离子含量高时,需在净化工序循环酸中加入水玻璃,同时增加循环酸的外排量,以得到相对洁净的烟气。装置净化工序循环液中尘、氟的含量与风机出口烟气中含量之间的对应关系,可对实际生产数据进行检测,从而指导生产,确定合适的循环酸排放量。在纤维除雾器选型时,可选用不受氟离子腐蚀的碳纤维,但要做好损失部分除雾性能的准备。

5.2 冶炼烟气制酸

冶炼烟气制酸装置与硫铁矿制酸装置类似,烟气也含有尘、氟等杂质。因为冶炼炉选用的不同,增加了焦油或氮氧化物的成分。

如只针对尘、氟,装置的工艺操作及纤维除雾器可参照硫铁矿制酸装置。

烟气中如含有焦油,一般会在干燥塔顶丝网除沫器位置有明显表征。在纤维除雾器选型方面可不予考虑。如氮氧化物成分含量高,系统在没有设置脱硝装置的情况下,会在吸收工序形成大量亚硝基硫酸。低于一定温度,该物质会附着在纤维除雾器表面形成冰样膜,使纤维除雾器压差成倍增加。这种情况下,建议系统设置脱硝装置,并适当增加吸收酸温度。在纤维除雾器选型时,也要考虑增加可拆卸的牺牲层。

5.3 硫磺制酸

由于硫磺易升华的特性,加上仪表、自调阀门等灵敏度的缺陷,硫磺制酸装置也会发生硫磺在焚硫炉内因缺氧燃烧不充分,而产生大量升华硫的问题。不可否认,硫磺制酸装置是所有制酸系统中烟气洁净度最高的。因此,在纤维除雾器选型方面,除雾效率和操作费用是该装置重点考虑因素。

5.4 废酸再生制酸

废酸再生制酸装置因原料酸的来源复杂,烟气中含有大量氮氧化物及碳的氧化物,碳的氧化物大部分以气态形式存在,且对温度变化不敏感,因此在系统操作及纤维除雾器选型时除了考虑除雾效率和操作费用外,还应考虑氮氧化物的因素,可参照含氮氧化物的冶炼烟气制酸系统。

5.5 其他关键部位的应用

除以上提到的应用位置外,纤维除雾器由于优异的除雾效果,也被应用于硫酸生产装置的其他关键部位。如浙江某公司为保护装置的主鼓风机而在干燥塔后增设纤维除雾器;湖南某公司为保证尾气达标排放,在尾气脱硫塔顶增设纤维除雾器等。针对这些关键部位,纤维除雾器的选型需要考虑的因素更多,在此不在详细阐述。

6 结语

硫酸生产装置在选用纤维除雾器时,首先要了解酸雾的成因、在装置内的使用位置,并结合装置自身的烟气特点及纤维除雾器的除雾效率、压降等相关性能指标综合考虑。当然,生产过程中对各项操作指标的严格控制也是必不可少的,只有两者相互结合,才能降低硫酸装置的运行成本,确保装置的长期稳定运行。