充放电过程中锂离子电池负极铜集流体的电化学和力学行为研究

刘 笑,王志华,b,乔 力,b,郭美卿,b

(太原理工大学 a.机械与运载工程学院,b.山西省材料强度与结构冲击重点实验室,太原 030024)

随着人类社会的进步和科技的发展,不可再生资源逐渐枯竭,新能源革命的兴起带来新的发展模式,锂离子电池作为新一代绿色储能器件被广泛研究[1-3]。随着锂离子电池在电动车辆上的应用,大容量、高功率的锂离子电池及其电池组的安全问题越来越受到人们的重视[4]。目前对锂离子电池的循环寿命和安全性研究较多,主要集中在锂离子电池高低温条件下使用时的容量衰减及安全性问题[5-7]。然而随着应用领域的不断拓展,发现锂离子电池的低温性能对电池的电化学性能影响更大[8-11]。

除温度影响外,材料在微小尺度下的力学性能也逐渐引起了人们的高度重视[12],部分微构件所表现出来的特性可能与宏观条件下有所不同,因此引起了广大科研工作者的关注。纳米压痕的应用提高了人们在微观尺度上对事物认知的能力,同时在纳米尺度上研究了材料的磨损、力学行为以及失效机理[13-15]。近年来的相关研究表明,电极材料的结构耐久性对于锂离子电池的循环寿命和电化学稳定性起至关重要的作用[16-18]。

本文制备了锑纳米颗粒@聚吡咯网络结构负极材料,研究了不同循环圈数后铜集流体的形貌、结构变化,使用纳米压痕技术对不同温度循环后负极铜集流体的力学行为进行了探究,这对研究锂离子电池在充放电过程中负极材料的破坏机理具有重要意义。

1 实验

1.1 试样制备

1.1.1锑纳米颗粒@聚吡咯网络结构负极材料的制备

1) 称取0.8 g三氯化锑置于三口烧瓶中,加入40 mL乙二醇,作为溶液A;称取0.4 g硼氢化钠溶于40 mL蒸馏水,加入3 g氢氧化钠将pH值调节到12~14,作为溶液B.

2) 将溶液B逐滴加入溶液A,60 ℃下剧烈搅拌反应2 h,在12 000 r/min的转速下离心并使用去离子水及无水乙醇反复清洗;然后在30 ℃下真空干燥12 h,得到锑纳米颗粒。

3) 称取0.3 g锑纳米颗粒置于三口烧瓶中,加入200 mL浓度为0.5 mol/L的十二烷基硫酸钠溶液,使用电动搅拌器搅拌2 h.

4) 搅拌完成后,将盛有溶液的三口烧瓶放入冰水化合物中,制造无光条件,向溶液中加入30 μL吡咯和226 μL植酸,剧烈搅拌1 h后再加入868 μL 浓度为0.5 mol/L的过硫酸铵溶液,0 ℃条件下静置 5~10 min,得到黑色悬浮液。

5) 将溶液离心分离后使用去离子水和无水乙醇反复清洗,在常温下真空干燥12 h,得到锑纳米颗粒@聚吡咯网络结构负极材料。

1.1.2电池组装

将锑纳米颗粒@聚吡咯网络结构负极材料、乙炔黑和羧甲基纤维素(CMC)以质量比为60∶30∶10混合均匀,去离子水作为溶剂,室温下研磨成浆料,均匀涂覆于铜箔上,在60 ℃下真空干燥12 h,取出用辊压机压平并冲压成直径为12 mm的极片。锂片作为电池对电极,Celgard 2400为隔膜,电解液使用浓度为1 mol/L的LiPF6、体积比为1∶1∶1的碳酸盐(EC)/碳酸二甲酯(DMC)/碳酸二乙酯(DEC)溶液,在水、氧体积分数均低于0.1%的手套箱中组装电池。

对锑纳米颗粒@聚吡咯网络结构负极材料组装的扣式电池进行不同圈数和不同温度条件的电化学循环测试后,取出负极极片进行电化学和力学行为研究。

1.2 材料表征及测试

使用扫描电子显微镜(JEOL JSM-7100F)对负极材料及铜集流体的形貌进行表征,电压为10 kV;使用能量色散X射线光谱仪对循环后的负极铜集流体组成进行表征;采用RigakuD/MAX-2500型X射线衍射仪(Cu K α辐射,λ=0.154 18 nm),对负极材料及循环100圈后的铜集流体进行物相分析,扫描范围20°~80°:扫描速度8 (°)/min;恒流充放电(GC)测试设置电位范围为0.01~2.00 V;电化学阻抗谱(EIS)测试设置交流振动振幅5 mV,频率范围105~10-2Hz;纳米压痕测试采用连续刚度法,压入速度为10 nm/s,频率为45 Hz,加载应变率为0.05 s-1,泊松比设置为0.3,从表面垂直方向对试样进行测试。

2 结果与讨论

2.1 锑纳米颗粒@聚吡咯网络结构负极材料的形貌与结构表征

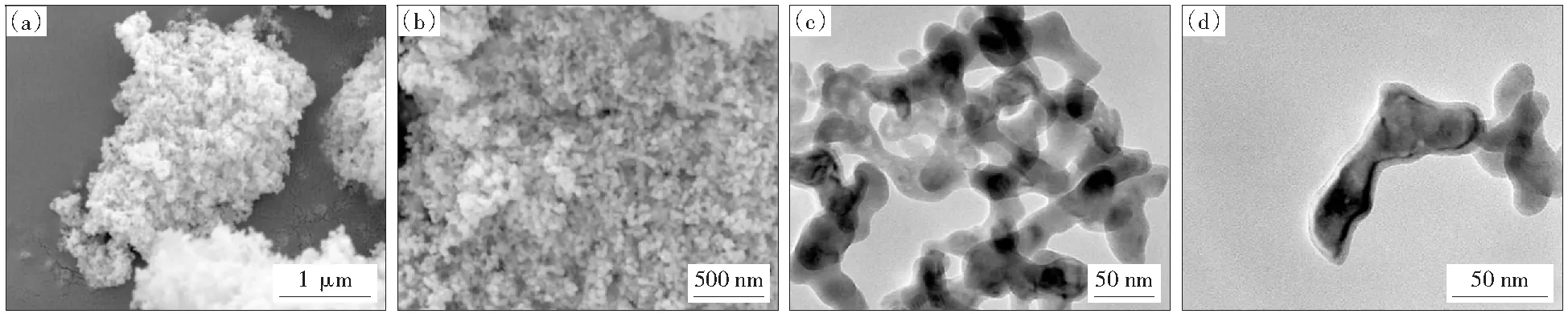

图1是锑纳米颗粒@聚吡咯网络结构负极材料的SEM和TEM图。从图中可以看出,样品呈现三维网络海绵状多孔结构,颗粒嵌入在互连的骨架网络中,锑纳米晶均匀分散在聚吡咯纳米纤维网络中,且颗粒较明显,纳米粒径比较均匀,拥有较多的间隙空间,使纳米结构的电极在锂化时产生的应变更易被释放,从而保持结构的完整性。同时,聚合物膜包覆层具有稳定的化学性质和良好的机械性质,在电化学循环中能够保持SEI膜的稳定,解决了高能量密度电极因为体积变化产生的一系列问题。这种独特的结构可以有效地缩短离子扩散距离,并赋予整个电极优异的电子传输性能。

图1 锑纳米颗粒@聚吡咯网络结构负极材料的SEM(a)(b)和TEM图(c)(d)

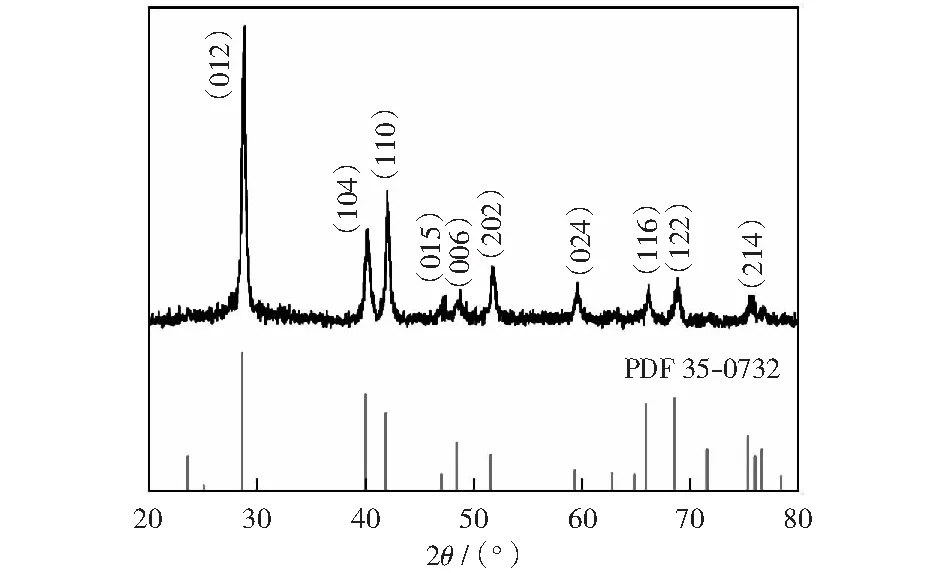

图2是锑纳米颗粒@聚吡咯网络结构负极材料的XRD谱图。在样品中均未检测到明显的不纯物衍射峰,如图所示,位于28.69°,40.07°,41.94°,47.07°,48.43°,51.59°,59.38°,65.91°,68.53°,75.3°处的衍射峰,分别对应于Sb(PDF 35-0732)的(012),(104),(110),(015),(006),(202),(024),(116),(122),(214)晶面。

图2 锑纳米颗粒@聚吡咯网络结构负极材料的XRD谱图

2.2 电化学循环过程中铜集流体的表面形貌变化

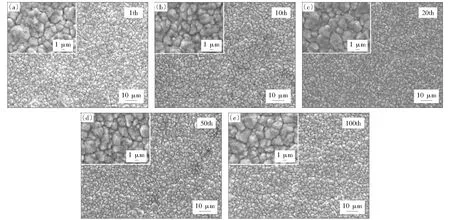

图3描绘了循环了第1,10,20,50,100圈的电极片洗掉活性物质后铜集流体表面的SEM图像。从图3(a)中可以看出,循环了1圈的铜集流体表面相对光滑,可以观察到多边形突起,并且多边形突起之间连接紧密。由图3(b),(c)可以看出,对于10圈和20圈循环后的铜集流体,多边形突起之间存在可观察到的分离;可能是随着循环圈数增加,集流体发生了部分溶解。这种现象的产生是由于LiPF6电解质分解产生的HF,与Cu、Sb和Li之间的电化学反应生成的产物附着在集流体表面,形成了松散的结构层;HF穿过松散结构层并到达集流体和松散结构层之间的界面,形成连续松散结构。由图3(d),(e)可以看出,随着循环圈数的增加,多边形之间的缝隙也随之增大,说明铜集流体表面松散程度变高,分析结果可提供有关主导电池老化机制的信息。通常容量降低是由于锂在循环过程中的损失或活性物质的损失:由于SEI膜形成所引起的Li+损失会影响电极的容量平衡;另外,活性颗粒在循环过程中会因为体积变化而引起颗粒破裂,这种机械降解是活性材料损失的主要原因。

图3 循环不同圈数后的铜集流体表面的SEM图(第1,10,20,50,100次循环)

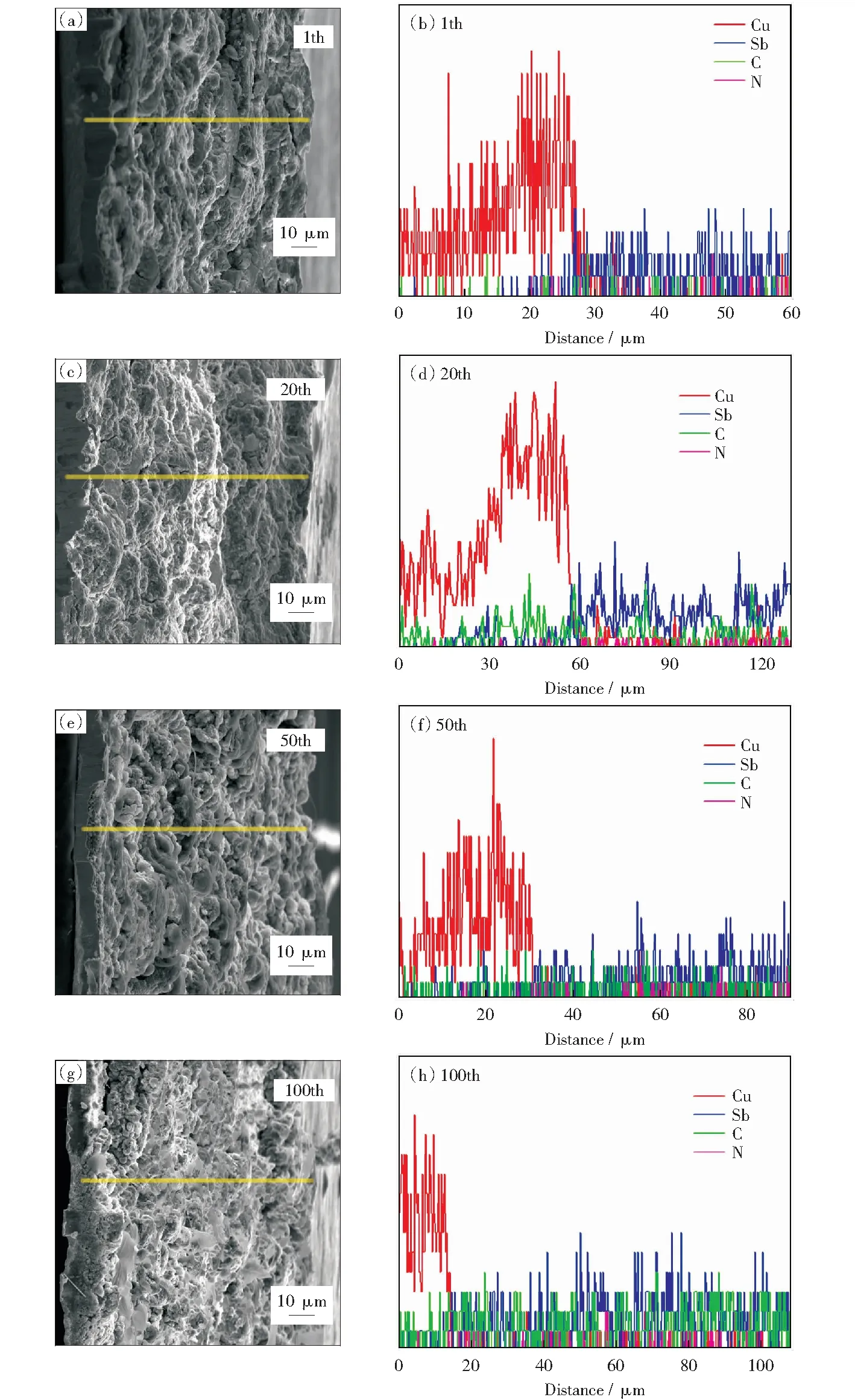

2.3 电化学循环过程中铜集流体的截面形貌及组成变化

从图4中可以看出在第1次循环后铜集流体已经形成了多孔结构。对于前50圈循环,随着循环次数增加,活性物质与集流体发生了明显的分层;而50到100圈,可以看出Cu的溶解和Sb、C的扩散。目前有很多研究表明,有两个方面会导致电池可持续性变差和容量衰减,一方面是由于在充放电循环期间Li+的嵌入和脱出使负极材料与铜集流体发生分离,导致电极材料机械性能退化,铜集流体与负极材料之间接触不良;另一方面,由于连续形成固体电解质界面膜(SEI)而导致Li+持续性损失。

图4 循环不同圈数后铜集流体的截面SEM形貌及元素线扫描图

图4中(a),(c),(e),(g)是分别循环1,20,50,100次后的铜集流体横截面的SEM图像。在第1次循环之后(图4(a)),在铜集流体和电极界面附近形成一层松散的结构,这表明电化学循环会使结构发生变化。在第20次循环之后(图4(c))可以看出铜集流体逐渐变薄,但沿集流体和活性物质之间的界面没有明显的分离或裂缝。从第50次循环(图4(e))可以看出,在多孔层和铜集流体之间形成了局部分离,这可能会导致多孔层和集流体之间接触不良而使整体结构受到损坏,局部分离的大小也随着循环次数的增加而增加。在第100次循环(图4(g))时可以看到非常明显的裂缝,这种局部分离会导致电池容量损失并缩短电池的寿命,同时集流体发生了降解和腐蚀,这种现象可能是因为Sb、C向集流体迁移、Cu向电解质中溶解而产生的。SEM图像中显示了多孔层和铜集流体的厚度随电化学循环的变化,可以看出循环次数的增加会导致多孔层厚度增加,集流体厚度降低。在电化学循环过程中铜集流体被腐蚀产生的溶解和多孔层的形成,使铜集流体的厚度在连续地减小。

图4(b),(d),(f),(h)是在第1,20,50,100次循环后铜集流体和活性物质之间横截面的元素扫描图,以确认Cu、Sb及C在两个界面之间的迁移和扩散。可以观察到在第1次循环后(图4(b)),铜集流体中基本只有Cu元素。在第20次循环后(图4(d)),有少量Sb、C扩散至集流体中。循环50次后(图4(f)),集流体中明显有Sb和C渗入,证实了Sb、C向集流体存在迁移/扩散现象。在循环100次后(图4(h)),Cu的量急剧减少,大量的Cu扩散穿过与活性物质相连的界面,可以看出活性物质中Cu的含量在明显增长,同时发现Sb和C进入集流体的迁移/扩散距离随着循环次数的增加而增加,这些元素的扩散和迁移会在铜集流体中形成不溶体,使电池的循环性能下降。

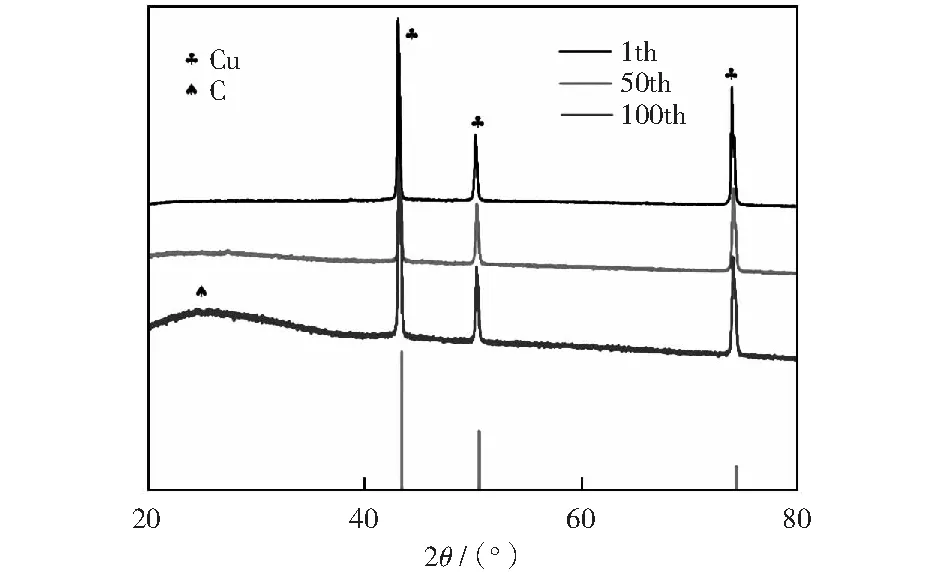

2.4 电化学循环过程中铜集流体的相结构变化

图5是循环1,50,100圈后铜流体的XRD谱图。从图中可以看出,位于43.34°,50.47°,70.17°的Cu衍射峰分别对应(111),(200),(220)晶面。在循环100圈后,发现有一个宽的C衍射峰位于26.38°,对应于(002)晶面。而在循环1圈和50圈后未观察到,表明C原子在长时间的循环后逐渐渗入至铜晶格的结构中。

图5 循环不同圈数的铜集流体XRD谱图

2.5 不同温度下电化学循环过程中铜集流体的电化学和力学行为

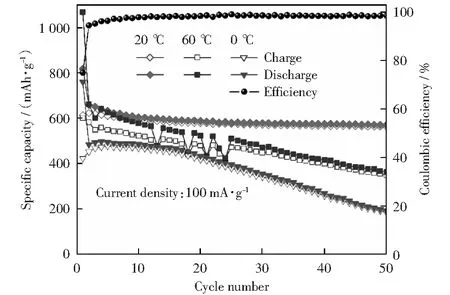

2.5.1不同温度下锑纳米颗粒@聚吡咯网络结构负极的循环曲线

图6是电池在0 ℃、20 ℃、60 ℃下的循环曲线。可以看出在20 ℃常温下,循环曲线走势比较平稳,而在0 ℃和60 ℃下有不同程度的容量损失,尤其是在0 ℃低温下,容量有大幅度的下降,锂离子电池在低温下性能下降与电解液导电能力、电极界面性能和Li+的扩散能力有关。在60 ℃高温下,反应速度和晶核形成的速度都有所加快,溶液的过饱和度下降,反而使晶核生成速度下降,同时负极表面的SEI膜可能发生了放热分解,导致膜内不稳定组分增加;处于锂化状态的负极材料,在温度升高的情况下可能与有机电解质发生化学反应,使电极发生化学降解。如果材料的表面不光滑,形成的SEI膜不稳定,在电池充放电过程中SEI膜的破坏和修复过程连续发生,会导致嵌入负极材料中的锂被消耗而引起自放电。综上所述,温度对电池的放电性能有显著的影响,因此电池的贮存和使用温度不宜过低或过高。

图6 不同温度下锑纳米颗粒@聚吡咯网络结构负极的循环曲线

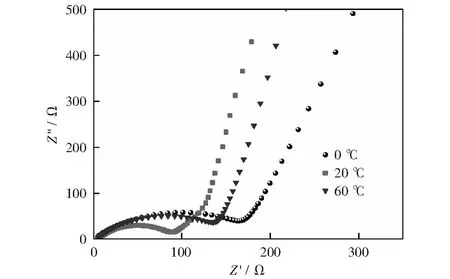

2.5.2不同温度下锑纳米颗粒@聚吡咯网络结构负极的阻抗分析

图7是0 ℃、20 ℃、60 ℃下循环50圈后的锑纳米颗粒@聚吡咯网络结构负极的电化学阻抗谱,其中中高频圆弧代表电荷传递阻抗(Rct),低频范围内的斜线与Li+在电极中的扩散速率有关。0 ℃、20 ℃、60 ℃下3个电极的Rct阻值分别为165.0,88.5,135.4 Ω,Rct的差异主要来自温度。从图中可以看出0 ℃下循环后低频范围内的直线斜率最小,同时所受阻抗最大,说明Li+扩散速率减慢,低温下电池遭到较大损伤;20 ℃和60 ℃下循环后低频范围内的直线斜率都较大,但20 ℃下所受阻抗最小,说明其具有更好的电子传递性能,这与循环性能相符合;而60 ℃下循环后电池所受阻抗相比20 ℃较大,表明高温可能会导致电池充放电反应不完全,同时温度升高也可能使SEI膜发生放热分解。

图7 不同温度下锑纳米颗粒@聚吡咯网络结构负极的电化学阻抗谱

结合循环性能和阻抗谱分析得出,电池稳定性在低温下受到的影响最大。有研究发现,制约其低温性能的因素主要有以下4点:1) 电解质的粘度在低温下增加,甚至部分固化,使离子电导率降低;2) 电解质与负极和隔膜在低温下的相容性变差;3) 低温下电池产生严重极化,负极表面金属锂大量析出会与电解液反应,产物沉积导致SEI层厚度增加;4) 低温下Li+在活性材料内扩散系数降低,电荷转移阻抗增大。而对于大多数系统,造成锂离子电池低温性能较差的主要原因是Li+扩散速率和电荷传递速率的降低。

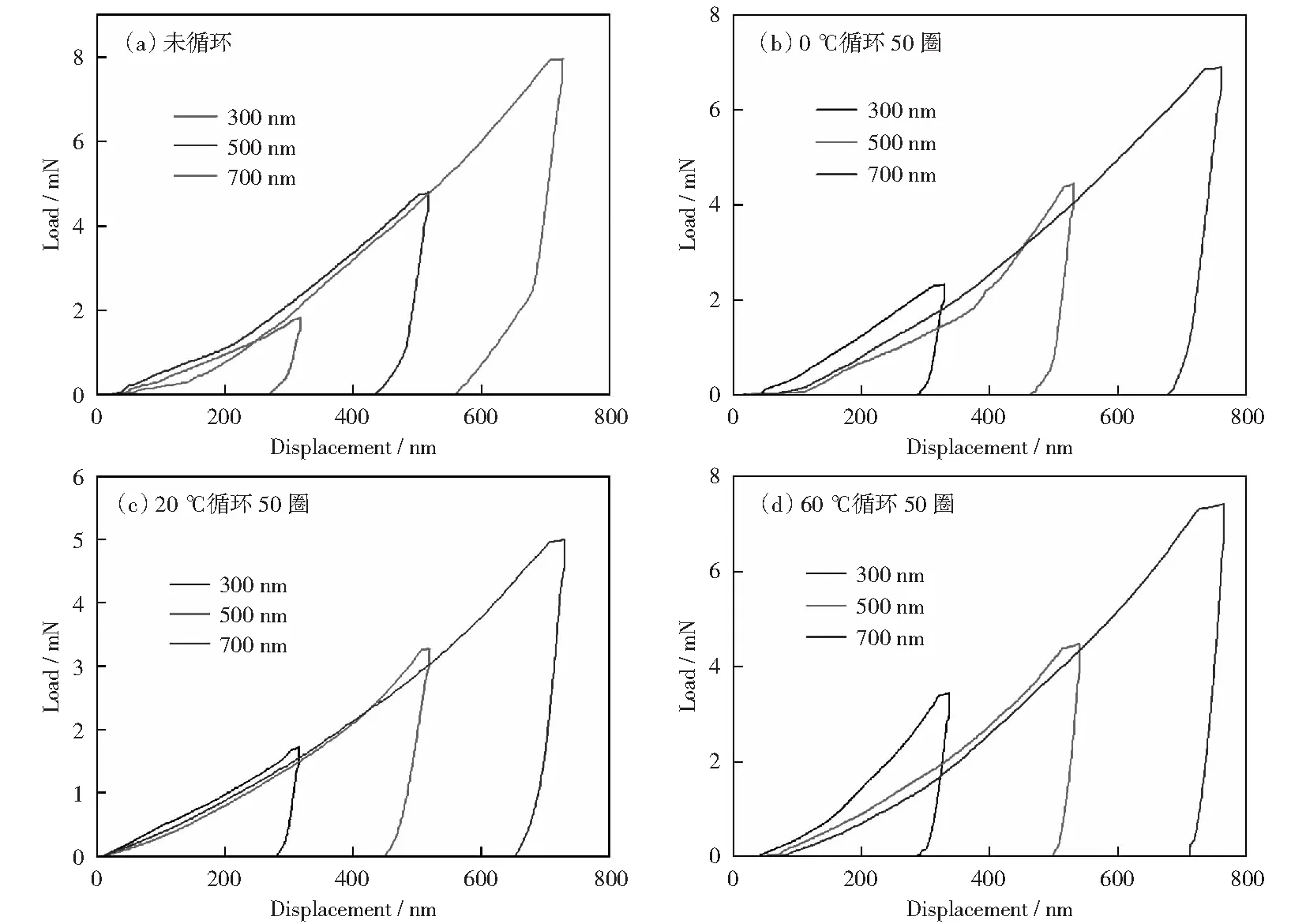

2.5.3不同温度下电化学循环过程中铜集流体的载荷-位移曲线

图8(b)-(d)是在0 ℃、20 ℃、60 ℃下循环50圈后铜集流体的载荷-位移曲线,未循环过的铜箔(图8(a))作为对照组,其中压入深度分别为100,300,500,700 nm.从图中可以看出,曲线流畅且平滑,残余深度随着压入深度的增加而增加。20 ℃样品的曲线重合率最好,在0 ℃和60 ℃下曲线重合率降低;可能是因为在高温下电池SEI层引起了电极阻塞,而低温下Li+扩散能力降低,说明温度对压痕变形有一定影响。

图8 不同温度下电化学循环后铜集流体的载荷-位移曲线

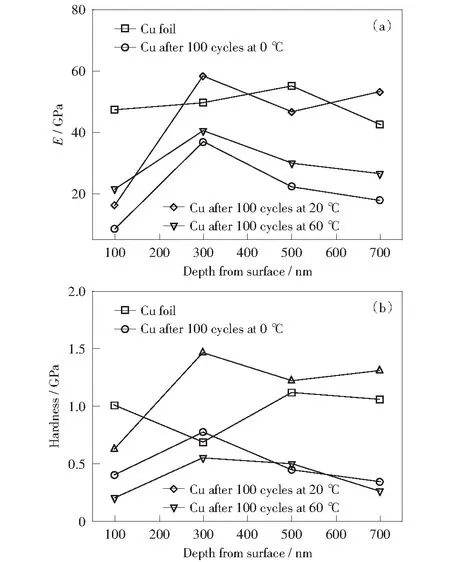

2.5.4不同温度下电化学循环过程中铜集流体的模量与硬度分析

图9是不同温度下循环50圈后的铜集流体弹性模量E-位移曲线和硬度-位移曲线。从图中可以看出,0 ℃和60 ℃下循环50圈后铜集流体的弹性模量和硬度相比于原始集流体都有明显的降低,可能是由于Li、Sb和C扩散到集流体中形成的不溶体具有强化作用;而20 ℃下铜集流体的弹性模量和硬度有轻微的增加,说明其比原始集流体脆性增大,韧性下降。

图9 不同温度下电化学循环50圈后铜集流体的弹性模量-位移曲线(a)和硬度-位移曲线(b)

3 结论

本文制备了锑纳米颗粒@聚吡咯网络结构负极材料,研究了不同循环过程中负极的形貌和结构变化,以及在嵌/脱锂过程中,锑基负极材料表面发生的破坏变形;使用纳米压痕技术对锂离子电池循环后的负极铜集流体的基本力学性能进行测试,同时探究了电化学循环过程中铜集流体的结构退化以及温度对电池的性能影响,得到以下结论:

1) 不同循环圈数后电池负极的铜集流体结构都有所退化。在首次循环后就形成了多孔层,导致铜集流体结构受到损坏,使电极材料和集流体之间接触不良,在整个过程中,涉及到Cu的溶解、腐蚀以及Cu、Sb和C在电化学循环过程中在界面间的迁移和扩散,可能形成了不溶体,导致负极的容量衰减。从元素分布图可以看出,Sb、Cu和C分布相对较均匀,铜集流体随循环次数的增加而减小。

2) 对不同温度下电化学循环后的铜集流体进行纳米压痕试验。低温(0 ℃)和高温(60 ℃)下循环50圈后铜集流体的弹性模量和硬度相比于原始集流体都有明显的降低,可能是由于Li、Sb和C扩散到集流体中形成的不溶体具有强化作用;而20 ℃下铜集流体的弹性模量和硬度有轻微的增加,说明其比原始集流体脆性增大,韧性下降。同时分析了不同温度下循环50圈后的电化学阻抗谱,发现低温对电池循环稳定性影响最大。