国产新锆合金疲劳性能研究

吴 婧,杨忠波,朱其猛,刘然超,梁 波

(中国核动力研究设计院,四川 成都 610041)

由于锆的热中子吸收截面小,并具有优异的耐高温水腐蚀性能、良好的综合力学性能和理想的热导率,因此,锆合金被用作核电厂水冷动力堆核燃料元件的包壳材料和堆芯的其他结构材料。

核反应堆运行时,锆合金包壳的内表面在约673 K的高温条件下服役,而外包壳由冷却水包围。由于外包壳的服役载荷相对于内包壳较大,所以需要对内包壳进行充氦气,氦气的压力需要稍微小于外包壳冷却水的压力。包壳内部随着核燃料的燃烧,内部的压力会进一步加大,基于电网的载荷波动以及频率的控制,内部芯块的燃烧率需要进行一定的控制,从而包壳内部的气压也随着产生一定的波动,锆合金包壳承受一定的循环载荷。燃料芯块与包壳接触燃烧时,随即产生的气体对包壳的冲击作用更为明显,即会产生更为明显的循环载荷,因此在对于锆合金包壳设计的过程中必须要考虑包壳的疲劳性能,留有足够的疲劳寿命余量。另外对反应堆内的其他构件例如锆合金管道也会因为堆燃烧功率的波动和水冷却介质的流动发生明显的循环变形。

目前国内使用的锆合金多依赖于进口,随着国产锆合金的成功研发,国产新型锆合金将用于堆内包壳以及其他管道构件的生产,如上所述这些包壳要承受复杂的交变载荷的作用,在极端情况下出现破裂。因此需要对国产新锆合金的疲劳性能进行研究。

本文对SZA-4和SZA-6两种成分的锆合金板材进行了疲劳性能研究。本文研究结果将为新锆合金成分优化与验证提供参考,获得全面的堆外应用性能数据,完成锆合金堆外性能评价,为建立锆合金应用性能数据库提供数据支撑。

1 实验材料与方法

1.1 试验材料

试验材料为国核宝钛锆合金股份公司提供的SZA-4和SZA-6两种成分国产新锆合金板材,其主要成分见表1,状态为再结晶态。

表1 国产新锆合金主要成分Table 1 Main compositions of new domestic zirconium alloys 单位:%

1.2 试样制备

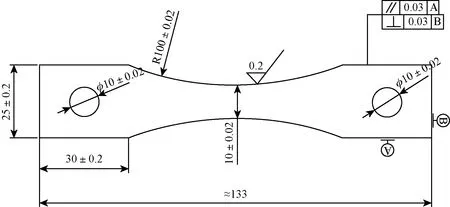

疲劳试样采用如图1所示的漏斗型板材试样。试样厚度为3.9 mm,总长133 mm,漏斗部分半径为100 mm,中间最窄部分宽度为10 mm。

图1 高周疲劳试样Fig.1 High cycle fatigue specimen

1.3 试验方法

疲劳试验参考国家标准GB/T 3075—2008 《金属材料 疲劳试验 轴向力控制方法》。试验设备:GPS100型高频疲劳试验机;试验环境:320 ℃、343 ℃及385 ℃空气;加载方式:拉-拉;试验频率:4 500 r/min;试验失效方式:断裂或循环周次107以上;控制因素:载荷;最小应力恒定为20 MPa;疲劳极限的确定方式采用单点试验法。

2 实验结果

2.1 应力-寿命(S-N)曲线

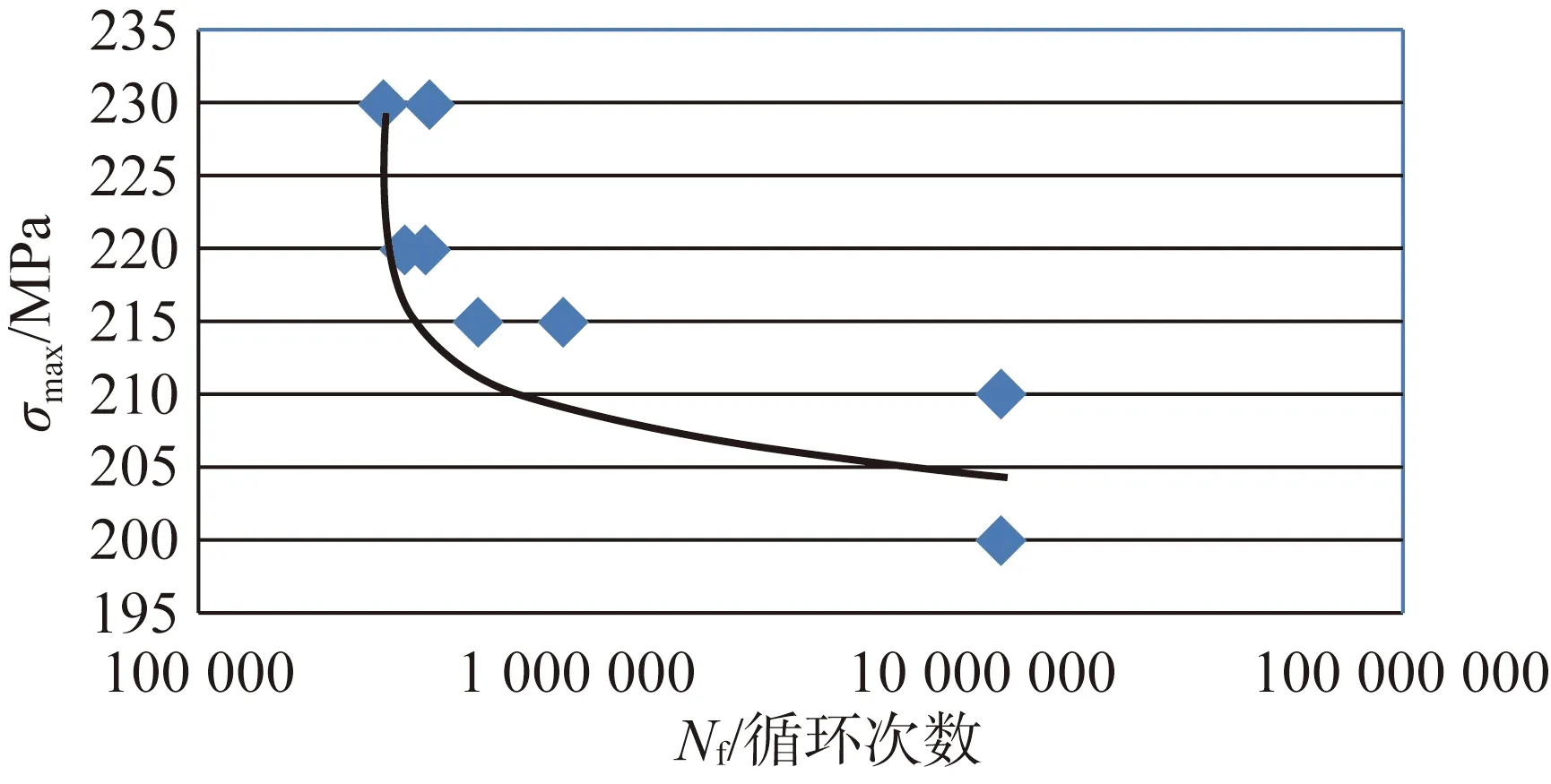

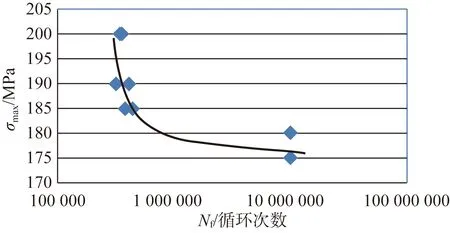

图2~图7是根据2种新锆合金疲劳试验结果所作的320 ℃、343 ℃和385 ℃的S-N曲线。由图可知,当试样承受的试验应力越小时,断裂时的疲劳寿命越大。

图2 SZA-4合金板在320 ℃时的S-N曲线Fig.2 S-N curve of SZA-4 alloy plate at 320℃

图3 SZA-4合金板在343 ℃时的S-N曲线Fig.3 S-N curve of SZA-4 alloy plate at 343℃

图4 SZA-4合金板在385 ℃时的S-N曲线Fig.4 S-N curve of SZA-4 alloy plate at 385℃

图5 SZA-6合金板在320 ℃时的S-N曲线Fig.5 S-N curve of SZA-6 alloy plate at 320℃

图6 SZA-6合金板在343 ℃时的S-N曲线Fig.6 S-N curve of SZA-6 alloy plate at 343℃

图7 SZA-6合金板在385 ℃时的S-N曲线Fig.7 S-N curve of SZA-6 alloy plate at 385℃

2.2 疲劳极限

根据单点试验法对试验数据进行处理,得到SZA-4、SZA-6两种材料在320 ℃、343 ℃和385 ℃时的疲劳极限σ20 MPa(107)(最小应力为20 MPa、107循环次数寿命时的疲劳极限),如表2所示。

表2 新锆合金板疲劳极限Table 2 The fatigue limits of new zirconium alloy plates

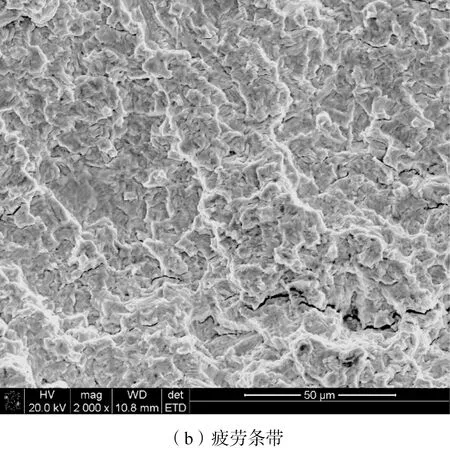

2.3 疲劳断口

对断裂后的断口形貌进行观察和分析,试验后试样表面有氧化色,表面试样存在氧化现象。采用SEM对断口形貌进行微观分析,得到图8~图13,可发现多个裂纹源,疲劳裂纹萌生于试样外表面(图8a、图9a、图10a、图11a、图12a、图13a)。疲劳扩展区呈现典型的疲劳条纹(图8b、图9b 、图10b 、图11b、图12b、图13b)。断裂区微观形貌主要表现为韧窝(图12c),

图8 SZA-4合金板在320℃时的疲劳断口Fig.8 The fatigue fracture of SZA-4 alloy plate at 320℃

图9 SZA-4合金板在343℃时的疲劳断口Fig.9 The fatigue fracture of SZA-4 alloy plate at 343℃

图10 SZA-4合金板在385 ℃时的疲劳断口Fig.10 The fatigue fracture of SZA-4 alloy plate at 385℃

图11 SZA-6合金板在320 ℃时的疲劳断口Fig.11 The fatigue fracture of SZA-6 alloy plate at 320℃

图12 SZA-6合金板在343℃时的疲劳断口Fig.12 The fatigue fracture of SZA-6 alloy plate at 343℃

图13 SZA-6合金板在385 ℃时的疲劳断口Fig.13 The fatigue fracture of SZA-6 alloy plate at 385℃

3 分析讨论

根据S-N曲线以及疲劳极限,可以看出:SZA-4和SZA-6两种材料在320℃时的疲劳极限相同;SZA-4在343℃和385℃时的疲劳极限相同;SZA-6在343℃和385℃时的疲劳极限相同;当温度从320℃升高到343℃时SZA-4的疲劳极限下降得比SZA-6多,反映了SZA-4的疲劳极限下降趋势对温度的敏感性比SZA-6高;当温度从343℃升高到385℃时SZA-4和SZA-6的疲劳极限均没有继续降低,说明SZA-4和SZA-6都存在动态应变时效温区,且343℃到385℃在这个动态时效应变温区范围内。

对试样的表面存在氧化现象是由于在高温下,空气作为氧化性气体将在试样表面产生氧化物,在循环载荷的作用下,表面氧化膜与基体的变形不协调将发生破裂,露出的新鲜表面再次被氧化和破裂,成为优先萌生裂纹的位置。对于断口中呈现出的典型疲劳条纹,在恒定的外加循环载荷下,裂纹尖端不断滑移而钝化以及氧化,使裂纹在每次循环中扩展一个条带宽度;这样每循环一次裂纹就向前扩展一个疲劳条带宽度,形成氧化后的疲劳条纹形貌。表明疲劳试样最后的断裂方式为典型的微孔聚集型韧性断裂,韧窝表现为抛物线孔坑。

4 结论

(1)SZA-4和SZA-6在343 ℃与385 ℃状态下的疲劳极限相对于320 ℃状态由明显降低,但SZA-4疲劳极限对温度的敏感性更高,降低幅度更为明显,达到30 MPa,SZA-6下降幅度仅为20 MPa。

(2)SZA-4和SZA-6在343 ℃与385 ℃状态下的疲劳极限均相同,温度的升高对它们的疲劳极限影响可以忽视,表明SZA-4和SZA-6都存在动态应变时效温区,且343 ℃到385 ℃在这个动态时效应变温区范围内。

(3)SZA-4与SZA-6锆合金疲劳断裂过程为裂纹源产生、裂纹扩展、断裂,呈现出典型的疲劳断裂围观特征,但疲劳过程中裂纹均伴随着氧化现象。