含Nb锆合金包壳管内压爆破性能研究

何 勇 廖京京 王 犇 程竹青 杨忠波

(1.中国核动力研究设计院反应堆燃料及材料重点实验室,四川 成都 610213;2.国核宝钛锆业股份公司,陕西 宝鸡 721013)

0 引言

金属锆以中子吸收截面小而著称,通过适量的合金化,具有极强的耐腐蚀和抗辐照等特点,适于作堆芯结构部件和燃料元件包壳材料,被誉为原子工业第一合金。目前国内核电已进入规模化发展的新时期,为了打破国外锆合金在核电市场的垄断地位,我国先后开展了锆合金包壳材料的自主化研究,分别研发了Zr-Nb、Zr-Sn-Nb等锆合金材料。

燃料元件在反应堆运行过程中产生的裂变气体将导致包壳管承受内压,包壳管容易出现鼓包甚至爆裂,使包覆放射性物质的第一道屏障失效。反应堆在正常运行工况下,包壳管处于高温环境下的承压状态,因此包壳管高温内压爆破性能对其服役的安全性至关重要。包壳加工过程中的纵向缺陷会直接影响包壳的承压能力,通过内压爆破性能亦可间接评价加工工艺。本文通过恒温升压爆破试验机系统,获取典型含Nb国产和进口锆合金包壳管的爆破性能,为国产锆合金包壳堆外性能提供重要的基础数据。

1 试验材料与方法

1.1 试验材料

试验材料包含国产1#、2#、3#锆合金包壳管以及进口1#、2#包壳管。国产包壳管主要生产工艺过程有:铸锭熔炼、锻造、均匀化处理、淬火、挤压、多道次轧制(退火、酸洗)、成品退火、精整等。包壳管材料的主要化学成分和名义尺寸如表1所示,其金相如图1所示。

图1 国产1#、2#、3#与进口1#、2#包壳材料金相图

表1 锆合金包壳主要化学成分wt%

1.2 试验设备

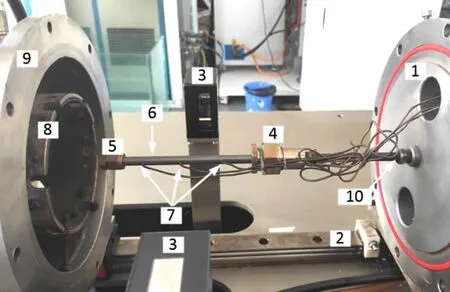

本研究采用的内压爆破试验机系统主要包含流体加压系统、加热系统、真空系统、冷却系统、变形测量系统,如图2所示。环境箱升温范围为室温~500°C,真空系统由机械泵与扩散泵组成,真空度可达1×10Pa。环境箱前后壁具有观察窗口,窗口由两片光学级石英玻璃片密封,在视窗外利用光幕千分尺测量包壳外径。

图2 内压爆破试验机系统

试验为恒温升压爆破,其原理为对一给定自由长度的锆合金包壳在试验温度下,按稳定的升压速率对包壳施加流体介质,直至发生鼓包胀爆,由此得到包壳所能承受的极限流体压力。根据试验压力和包壳外径,计算出材料的爆破强度、屈服强度和周向伸长率等指标。

1.3 试验方法

试验过程主要包含试样原始尺寸测量、试样装夹、环境箱抽真空、系统升温、试样升压、冷却取样测量共6个环节。

试样测量:包含管材外径和壁厚。外径测量时沿轴向等间距选取三个点,每个点测量6次,所有测量值的均值为包壳管的平均外径值D。壁厚测量时在试样两端面10 mm处分别测量6次,所有测量结果的均值作为包壳管的平均壁厚值t。

试样装夹:试样内装入芯轴(为减少流体体积,减轻爆破瞬间流体冲击),芯轴外径小于管材平均内径0.25 mm。在试样两端安装密封接头:一端为闭端密封头,另一端为螺纹连接头,与试验机加压系统的出口连接,如图3所示。试样装夹后进行气密性检查,将三个测温热电偶分别固定在试样的左、中、右位置。

图3 试样装夹

抽真空:将环境箱壳密封后充入高纯氩气(图2中标识3),进行环境箱排气,最后打开真空泵,直至达到真空度要求。

系统升温:设置试验温度,打开加热系统,将环境箱升温至设定温度,试样左、中、右位置处的温度梯度不大于3℃,温度稳定后保温十分钟后开始充压。

试样升压:采用恒定升压速率13.8MPa/min±1.4MPa/min对试样进行流体充压,直至试样破裂。

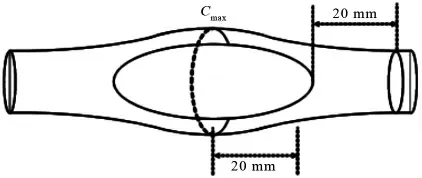

取样测量:待环境箱冷却后,打开炉体并取下试样,测量试样破口中心处最大周长C(不含破口裂隙),以及距离破口中心20 mm处试样周长C和距离破口边缘20 mm处试样周长C,如图4所示。

图4 包壳爆破后周长测量位置示意图

2 数据处理

根据试验前包壳管的外径、壁厚以及试验过程中流体介质的最大压力,可以计算出包壳管的爆破强度s,如公式(1)所示:

其中:s—爆破强度/MPa;P—最大流体压力/MPa;D—试验前包壳管的平均外径值/mm;t—试验前包壳管的平均壁厚值/mm;t—试验前包壳管的最小壁厚值/mm。

根据试验过程中或爆破后包壳的周长(不含破口裂隙),可按式(2)计算得到包壳的周向伸长率,即名义应变e:

其中:C—试样周长(不含破口裂隙)/mm。

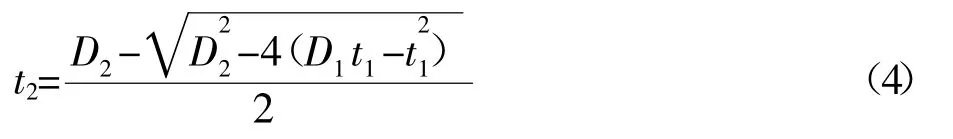

由于包壳管的轴向长度远大于壁厚,管身任意横截面可近似为平面应变状态,因此在加压前后假设横截面积S保持不变,有公式(3)表达如下:

其中:D、D—分别为加压前后包壳管外径/mm;t、t—分别为加压前后包壳管壁厚/mm。根据公式(4)可以得到包壳管变形后的壁厚值为:

结合公式(1)和(4)可以推导出包壳管在加载过程中的真实应力值R为:

其中:P—加载流体压力/MPa。

根据应变定义,得到包壳管的真应变e为:

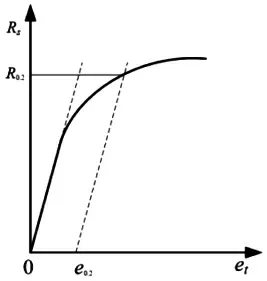

根据以上方法可以计算得到包壳材料持续充压条件下的应力-应变曲线。参考金属材料拉伸试验方法取应变为0.2%对应的应力值为材料的屈服强度R,如图5所示。

图5 真实应力-应变曲线示意图

3 试验结果

3.1 升压速率

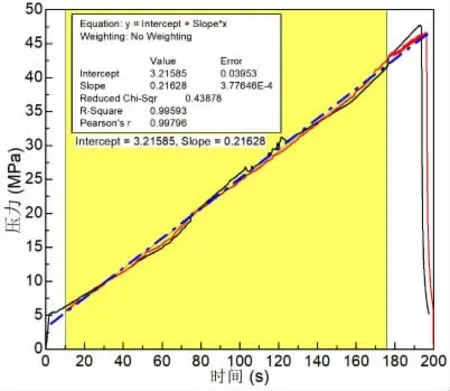

试验结束后,随机选取几组国产1#包壳管内流体压强随时间变化的数据并绘制成曲线,如图6所示。将充压稳定后区域(图中黄色区域)作线性拟合,得到拟合线性关系为y=0.216x+3.216。其中斜率部分代表了升压速率0.216MPa/s(即12.96 MPa/min),与试验设定升压速率吻合。

图6 包壳管内部介质压力随时间变化关系

3.2 爆破强度

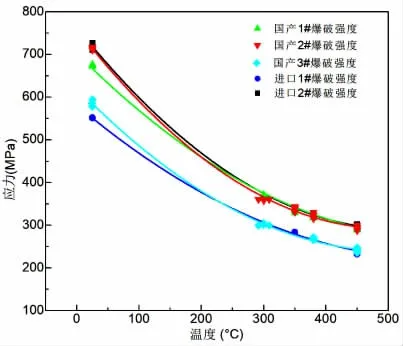

根据试样在不同温度下(室温、300℃、350℃、380℃、450℃)测试得到的流体最大压力和试验前包壳管平均直径和壁厚,计算得到包壳管爆破强度s。本文中几种典型含Nb国产和进口锆合金包壳管的爆破强度随温度的变化曲线如图7所示。

图7 爆破强度随温度的变化关系

试验结果显示,所有锆合金包壳爆破强度随温度升高而衰退,但衰退速率逐渐降低。在高温450°C条件下,所有包壳爆破强度相比于室温降低56~59%左右。国产1#、2#包壳与进口2#的爆破强度相当,且都显著高于国产3#和进口1#包壳,总体高出约60~100MPa。对比合金成分表1可知,进口2#包壳由于O元素的加入,促进了合金固溶强化,使得包壳管的爆破强度大幅提升,因此进口2#包壳强度明显高于国产3#和进口1#。此外,Sn、Fe元素同样也是有效的强化元素,使得国产2#包壳强度高于国产3#和进口1#。

在100°C以下时,国产1#包壳的强度略低于国产2#,偏小幅度约7%,这是由于Sn元素能扩大α相区,从而提高β相变温度,国产1#包壳中降低了Sn元素含量直接影响第二相的析出,因此强度偏低。

此外,国产3#锆合金包壳总体上优于进口1#,尤其在中低温阶段,其爆破强度比进口包壳高出约5%。彭继华等对国产2#包壳同样进行了350℃的内压爆破试验,得到包壳管的爆破强度为325MPa~343MPa,爆破强度与本文结果(330MPa~343MPa)非常吻合。

3.2 屈服强度

根据试样在不同温度下(室温、300℃、350℃、380℃、450℃)测试得到的流体实时压力和包壳实时直径,计算得到包壳管应力-应变曲线,并取曲线中应变为0.2%对应的应力为包壳管的屈服强度R。几种典型含Nb锆合金包壳管的屈服强度随温度的变化曲线如图8所示。

图8 屈服强度随温度的变化关系

与爆破强度的变化规律相似,锆合金包壳的屈服强度随温度的升高也逐渐衰退,且衰退速率逐渐降低,但衰退幅度更为显著。在450°C条件下,所有锆合金包壳屈服强度相比于室温降低65~67%左右。其中进口2#包壳的屈服强度明显高于国产1#、3#和进口1#,O元素强化作用显著。尽管国产1#包壳的爆破强度与进口2#相当,但屈服强度在整个测试温度范围内总体偏低60MPa左右。此外,国产3#与进口1#包壳的屈服强度基本相当。

3.3 周向伸长率

包壳管持续充压鼓包并爆破后的残余变形试样如图9所示。结果表明破口处出现明显鼓包变形,包壳管在爆破过程中首先出现局部塑性肿胀,随即发生塑性失稳。当流体压力超过材料的强度极限时,包壳产生裂纹导致材料失效。结果显示塑性变形区的破口主要由沿轴向的裂纹扩展和径向的裂纹撕裂区组成。

图9 锆合金包壳鼓包变形破口形貌

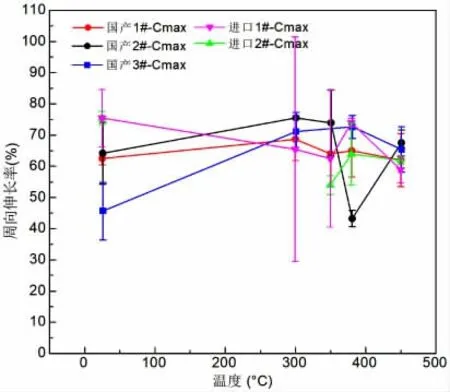

选择爆破后试样的裂口中心、距裂口中心20 mm部位测量包壳周长C和C,处理得到周向伸长率如图10、图11所示。结果显示平行试样C对应的最大周向伸长率的波动范围较宽。这是由于高温下包壳发生塑性变形后,爆破瞬间的冲击作用导致材料发生额外的随机撕裂,原本均匀变形的裂口被撕裂成“口”字形,因此最大破口处的变形不能真实地反应包壳在失效瞬间的伸长率。相比于最大周向伸长率,C对应的周向伸长率一致性更好,且不同含Nb锆合金包壳C位置处的伸长率随温度升高先增大后减小,这与高温下包壳材料的组织演变有直接关系。

图10 最大周向伸长率(Cmax位置)随温度的变化关系

图11 周向延伸率(C1位置)随温度的变化关系

4 结论与展望

通过对典型含Nb国产和进口锆合金包壳进行恒温升压爆破试验,主要得到以下几点结论:

(1)国产1#、2#包壳与进口2#包壳的爆破强度相当,且优于Zr-1Nb合金,O元素强化作用明显;国产3#与进口1#包壳的爆破性能相当,其室温爆破强度甚至优于进口1#合金,为Zr-1Nb合金的国产化替代提供了重要支撑。

(2)国产1#、2#包壳的爆破性能显著优于国产3#锆合金包壳,表明Sn、Fe元素的加入可提高包壳管的爆破强度;高温条件下内压爆破包壳破口区域由轴向主裂纹和径向撕裂裂纹组成,周向伸长率随温度先增大后减小。

本文通过试验研究得到了典型含Nb锆合金包壳的爆破性能,有必要进一步分析合金元素及温度对锆合金包壳爆破性能的影响机理,掌握内压爆破的失效机制,为锆合金包壳国产化研究与优化提供理论支撑。