墩柱变轴力往复加载控制程序设计和试验验证

陈 嵘

(北京建筑大学 土木与交通学院,北京 100044)

1 引 言

地震对结构的作用实际上是多维的,试件的破坏与荷载路径有关。水平双向地震比单向地震对结构的破坏作用大很多,一个方向的损伤会影响另一个方向的抗震能力,如型钢柱的水平双向地震试验表明,一个方向的屈服严重影响另一个方向的抗震能力[1]。轴力变化影响构件的抗震性能,如双柱桥墩在横桥向地震作用下,柱轴力变化影响柱顶位移,钢筋混凝土框架结构边框柱的轴力变化对其抗震性能影响很大[2]。

实际震害(如图1所示)中,桥墩轴力变化的影响不容忽视。1989年美国洛马·普里埃塔(Loma Prieta)地震,7级,Struve Slough桥部分桥墩与盖梁节点发生弯剪破坏,与上部结构的相对位移过大,导致桥墩与盖梁脱开并穿透桥面,记录到的地面水平运动加速度峰值0.39g,竖向运动加速度峰值0.66g。2008年汶川地震,8级,《公路工程抗震设计规范》(JTG B02-2013)[3]指出,断裂带附近竖向地震作用较大,百花大桥、映秀镇顺河桥、小鱼洞大桥等因同时受到巨大的竖向和水平向地震作用,出现了由结构构件强度失效破坏而导致的结构垮塌。

图1 震害

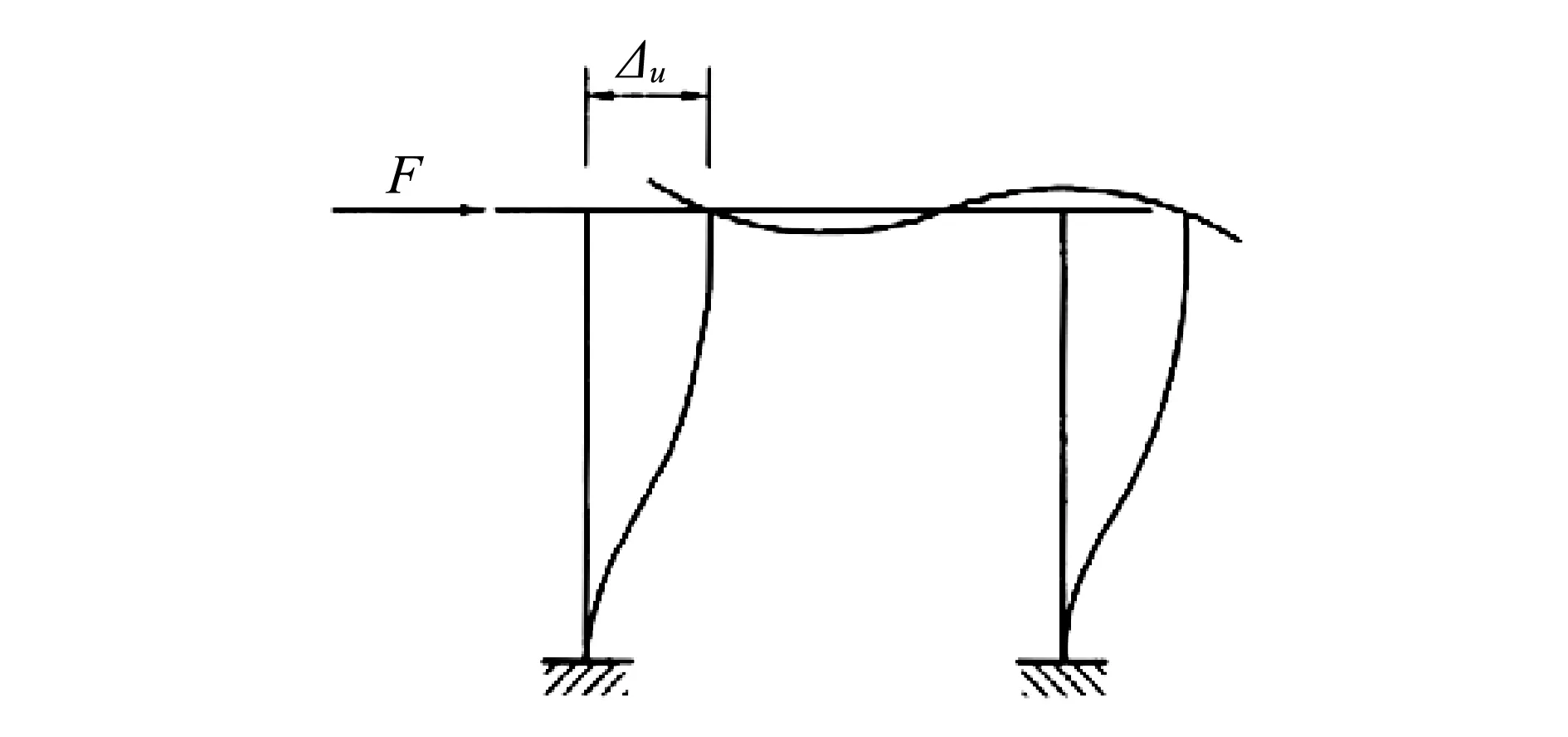

《公路桥梁抗震设计细则》(JTG/T B02-01-2008)[4]7.4.4条、7.4.5条规定考虑最不利轴力组合计算轴力-弯矩-曲率曲线,7.4.8条规定对于双柱墩、排架墩,横桥向的容许位移可在盖梁处施加水平力F,进行非线性静力分析。当墩柱的任一塑性铰达到其最大容许转角时,盖梁处的横向水平位移即为容许位移(如图2所示)。

图2 双柱墩的容许位移

目前,国外的试验研究成果有R. P. Dhakal等[5]对按照美国加州规范、新西兰规范和日本规范设计了3个1∶3的桥墩模型进行双向拟动力试验。Yoshiaki Goto等[6]试验研究双向水平地震作用下圆形薄壁钢柱桥墩的极限状态。Umut Akguzel等[7]采用变轴力双向加载试验研究了钢筋混凝土结构角部梁柱节点的抗震性能。M. Di Ludovico等[8]通过试验研究光圆钢筋混凝土柱在恒定轴力和双向弯曲受力下的力学性能。Hugo Rodrigues等[9]试验研究钢筋混凝土矩形柱在6种水平双向作用和变轴力下的抗震性能,试验表明,变轴力双向加载对柱的非线性性能和承载力有明显影响,变轴力柱发生破坏的侧移小于恒定轴力,双向受力导致承载力下降。

国内对变轴力下单向作用和恒定轴力下双向作用柱的抗震性能的试验研究相对较少。顾祥林等[10]对不同轴压比、加载路径、变轴力等参数进行研究,试验表明,变轴力加载柱下的滞回曲线明显不对称,但耗能和极限位移与定轴力基本一致。石庆轩等[11]研究了加载制度对新型型钢混凝土柱抗震性能的影响,试验和有限元分析结果表明,变轴力作用下柱的性能表现明显不对称,且抗震性能较定轴力作用更为不利。王德斌等[12]通过钢筋混凝土柱在多维动力加载下的试验,研究了柱的动态力学性能,试验表明,变轴力双向加载降低了构件的延性和变形能力。

研究试件在水平双向荷载或变轴力往复荷载下的试验论文较少,试验的难点在于硬件和软件两方面。硬件方面,双向水平加载需要L形剪力墙,且竖向千斤顶双向滑动如何减小摩擦力是试验难题;软件方面,双向加载难以协调两台作动器之间的同步关系,2台作动器应符合一定比例或曲线关系的加载方案在试验中很难实现,或者数据不稳定,某些双向加载试验实质上是分段单向加载。这两方面的问题是制约双向加载试验的主要原因。

本文采用VB6.0对MTS公司电液伺服作动器控制软件793.00进行二次开发,通过计算机程序控制2台作动器加载试件,实现同步加载,完成不同荷载路径下的抗震性能试验。

2 变轴力往复加载控制程序设计

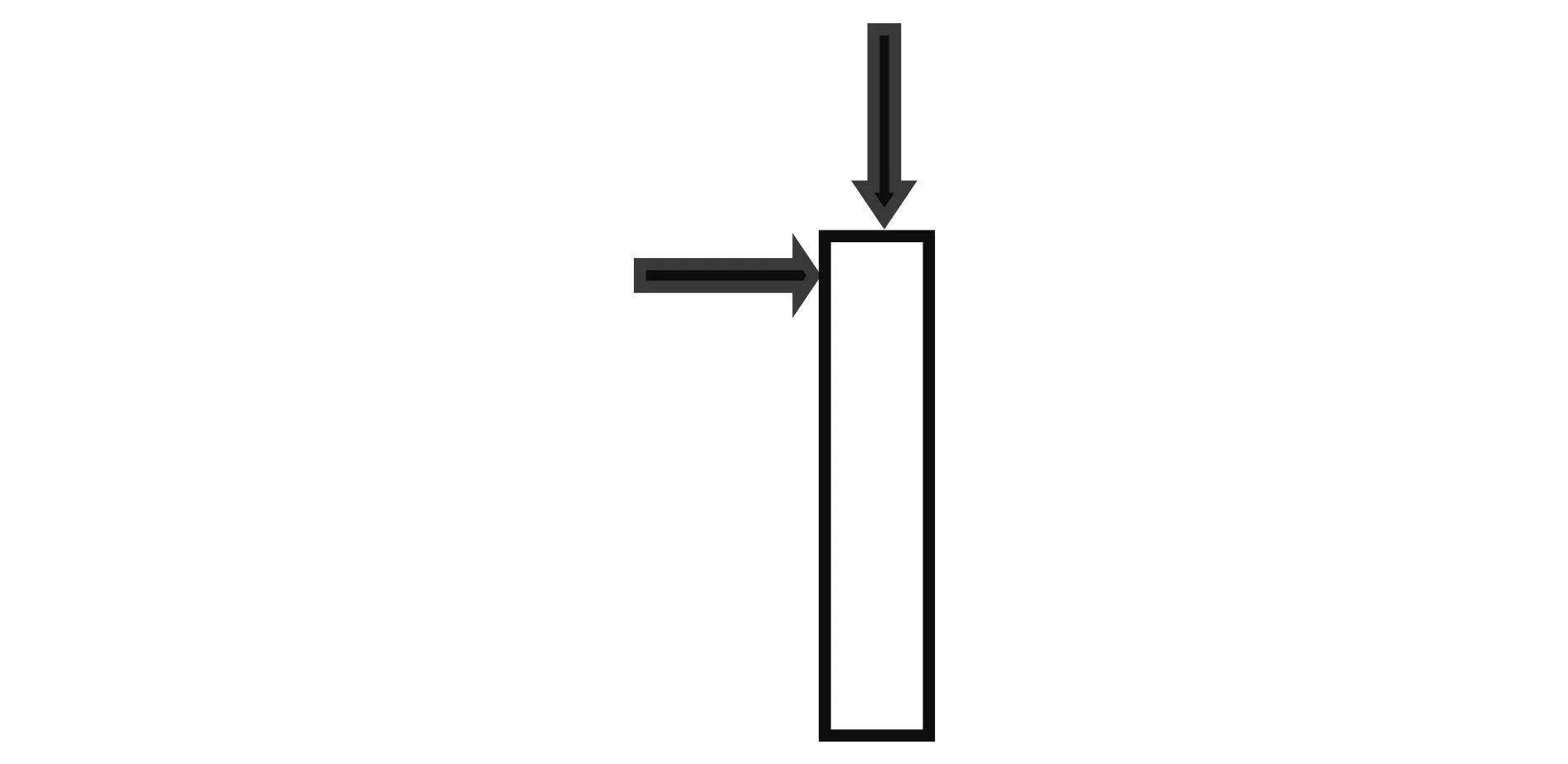

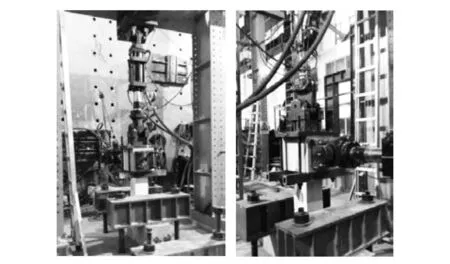

结构实验室有2台50t作动器(如图3所示),控制软件793.00是一款通用软件,不适合变轴力往复荷载试验。图4为试验示意图,5图为荷载路径,分恒定轴力和变轴力两类。为实现变轴力往复加载,须协调水平作动器和竖向作动器之间的关系。

图3 作动器

图4 试验示意图

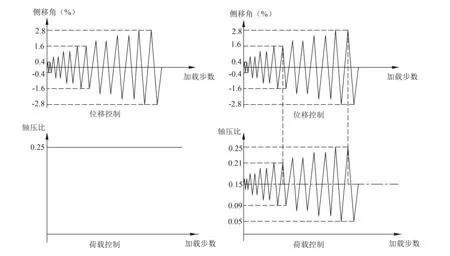

(a)恒定轴力 (b)变轴力图5 试验加载方案

2.1 调用VB类库及程序与设备的连接

VB6.0调用793.00中VB类库的方法与调用AutoCAD中VB类库的方法类似,文献[13]已有类似说明。在VB6.0程序界面点击“工程”-“引用(N)…”,在弹出的对话框中勾选“MTS 793.00 General Utilities”、“MTS 793.00 Real-time Programming Interface”、“MTS 793.00 Units Support”等3项,即可调用793.00中VB类库中的函数。

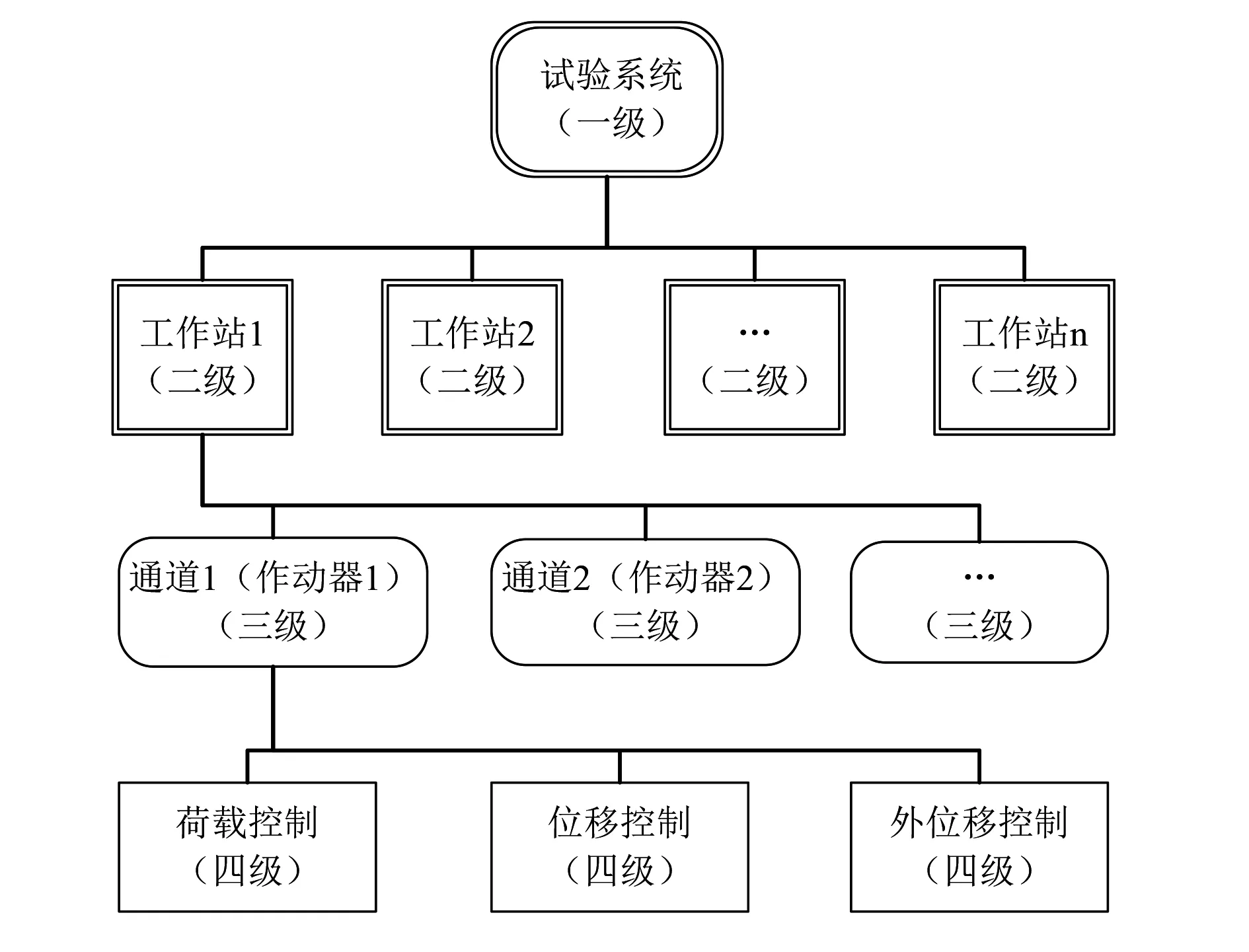

VB6.0通过4个层级逐次连接硬件设备:试验系统、工作站、通道(作动器)、控制模式,获得作动器的控制权(如图6所示)。

图6 组织结构图

(1)试验系统。793.00类库定义整体试验为一个系统,类名RtSystem,VB定义一个新对象再连接这个系统。

Dim system As New RtSystem

Const appNm As String ="拟静力试验"

system.Connect "", appNm, ""

(2)工作站。793.00定义一次试验为一个工作站,一个试验系统可以有多台工作站,多台工作站可同时进行试验并由一个试验系统管理,因此在试验系统中找到指定工作站并赋值给工作站类变量完成连接。

Dim Station As RtStation

Dim named As INamed

Set named = system.StationNames(1)

Set Station = system.FindStation(named.keyName, appNm, "", oAppControl)

(3)通道(作动器)。工作站必须包含至少一台作动器,从作动器到计算机形成一条通道,一条通道对应一台作动器。实际上,可以把通道理解为作动器,因为两者是一一对应的。

Dim list As ObjectCollection

Dim channelKeys() As String

Set list = Station.Channels

If list.Count > 0 Then

FillDisplayWithNames Form1.ComChannel, list, channelKeys()

End If

Set list = Station.FloatSignals

If list.Count > 0 Then

FillDisplayWithNames lstSignals, list, sigKeys

End If

(4)控制模式。试验加载方式有3种:力控制、位移控制、力-位移控制,一般试验多采用后两种方式。作动器的控制模式有两种:力控制模式、位移控制模式,其中位移控制模式可细分为内位移控制模式、外位移控制模式。获得通道(作动器)控制权后,应在通道属性中指定控制模式。

Public Mode() As RtCtrlMode

Set Mode(i) = channel(i).CtrlModes.Find(Grid.TextMatrix(i, 4))

If Not channel(i).ActiveMode Is Mode(i) Then

channel(i).ActiveMode

Mode(i)

End If

通过上述4个步骤获得作动器的控制权,并指定控制模式。此时,可指定作动器施加荷载或位移,如施加推力10kN荷载,或拉力-10kN,或伸长2mm,或回缩-2mm。

2.2 控制作动器

获得作动器控制权后可指定作动器按加载路径加载试件。1台作动器时,指定作动器达到荷载或位移的目标值。2台作动器时,还应协调2台作动器之间的时间,使其分别达到各自的目标值,且时间基本相同。

(1)1台作动器。输入“目标值”、“速度”后作动器运行至“目标值”。完成这段指令需要“当前值”、“目标值”、“速度”、“时间”4个参数,“时间”参数由当前值、目标值、速度计算得到。

Dim fdbk() As RtFloatSig

Set fdbk(i) = Mode(i).FeedbackSignal

Dim当前值 As Single,目标值 As Single, 速度 As Single,时间 As Single

当前值 = fdbk(i).Value

目标值 = Val(MGrid1(0).TextMatrix(i, 3))

速度 = Val(MGrid1(0).TextMatrix(i, 4))

时间 = Abs((当前值 - 目标值) / 速度)

Mode(i).SetSetptToValue 目标值, 时间

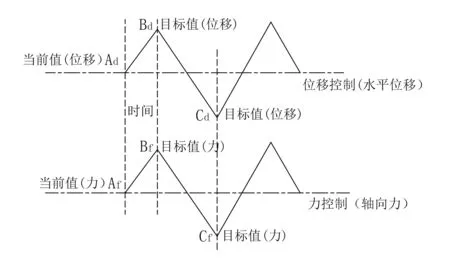

(2)2台作动器。2台作动器完成如图5所示的试验时,应编程协调2台作动器到达“目标值”的“时间”。按竖向变轴力荷载控制、水平位移控制的等幅变幅加载方式进行试验时,需协调每一级循环2台作动器的“时间”,并考虑2台作动器不能同时达到峰值时的处理方法。

图7为图5(b)的局部放大图,2台作动器分别从图7的平衡位置Ad、Af点“当前值”出发,达到Bd、Bf点“目标值”。如水平作动器的位移值先到达Bd,则暂停保持当前位移值,等待垂直作动器的荷载值达到Bf。当2台作动器都到达各自的“目标值”时,再进入下一个加载循环,反之亦然。

图7 循环加载路径

Dim 达到目标 As Boolean, Sum As Long, Chanl() As Long

达到目标 = False

While 到达目标 = False

Sum = 0

For j = 1 To Grid.Rows - 1

If Mode(j).Done = True Then Chanl(j) = 1

Sum = Sum + Chanl(j)

Next j

If Sum = Grid.Rows - 1 Then 达到目标 = True

DoEvents

Wend

2.3 流程图

流程图如图8所示,VB6.0自编程序是对MTS控制软件的二次开发,通过调用793.00的VB类库,逐层获得控制权,从系统到作动器依次为试验系统、工作站、通道、控制模式。获得控制模式时,可选择力控制或位移控制进行试验。试验时需协调作动器控制命令和存储数据占用内存资源的矛盾,试验数据先存储在内存中,再写入硬盘文件,减少反复写文件的次数。通过反馈函数判断作动器是否运行到目标值,当有多台作动器时,先到达目标值的作动器暂停,等待其它作动器均到达目标值后,再同时进入下一个循环的目标值。试验结束时,应保存最后一批试验数据并清空变量,再退出程序。

图8 流程图

3 试验验证

通过恒定轴力往复荷载加载试验、轴向拉压试验、扭转试验、变轴力往复加载试验验证自编程序。

3.1 一维加载试验

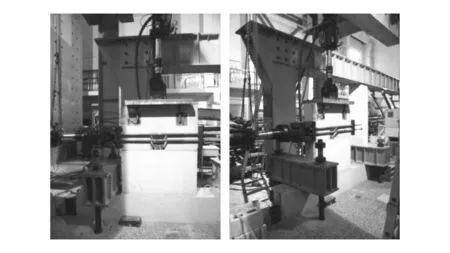

再生混凝土柱试验(如图9所示)研究在恒定轴力往复荷载下的抗震性能,采用力-位移控制加载方式,屈服前荷载控制、屈服后位移控制。防屈曲耗能支撑试验(如图10所示)研究钢支撑在单轴拉压荷载下的抗震性能,全程采用位移控制,程序自动记录荷载路径和滞回曲线。

(a)加载设备 (b)滞回曲线图9 再生混凝土柱试验

(a)加载装置

(b)荷载路径

(c)滞回曲线图10 防屈曲耗能支撑试验

3.2 扭转试验

U形截面梁受扭试验(如图11所示)研究U形截面梁的抗扭力学性能,2台作动器以力或位移控制模式反向运行施加扭矩。试验首先采用力控制逐级施加荷载,到达预定值后转为位移控制逐级增加位移。

图11 U形截面梁受扭试验

3.3 变轴力剪力墙往复荷载试验

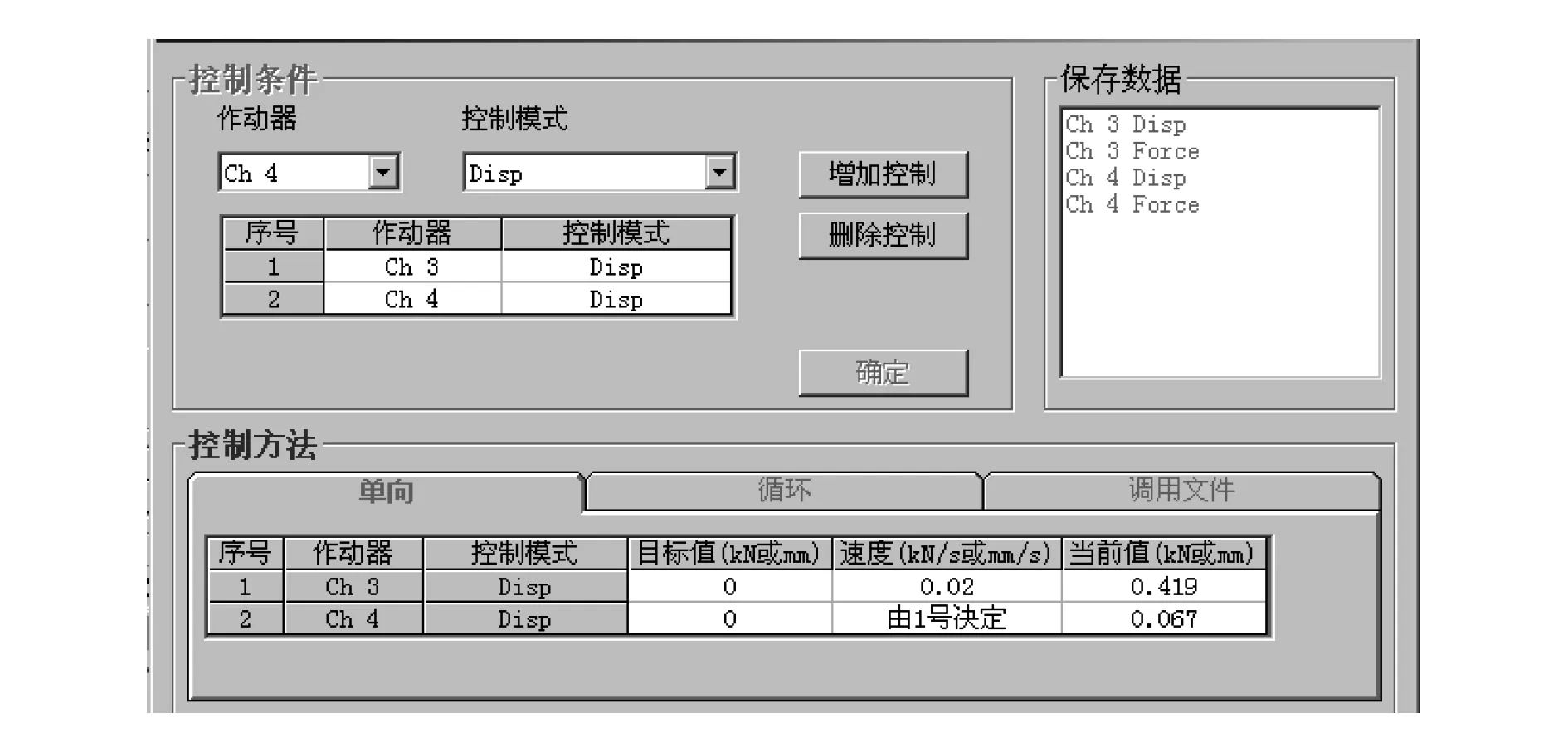

剪力墙抗震性能试验如图12所示,对剪力墙施加变轴力和水平往复荷载,试验采用多种控制方式:水平和垂直方向力控制,水平位移控制,垂直力控制,椭圆形荷载路径。

图12 剪力墙抗震性能试验

程序界面见图13,在“控制条件”图框中选择2台作动器“Ch 3”、“Ch 4”及控制模式,确定后进入“控制方法”图框进行试验。“控制方法”有3项:“单向”、“循环”、“调用文件”。

图13 程序界面

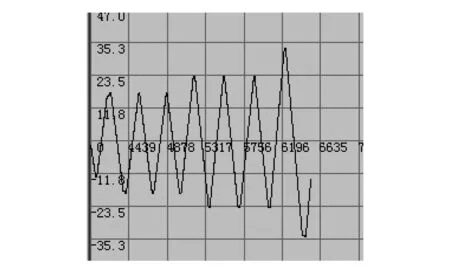

(1)水平、垂直方向力控制。水平、垂直方向力的平衡点为0kN,水平荷载初始值1kN,每级循环增加1kN,变幅加载;垂直荷载幅值为2kN,等幅加载。2台作动器荷载关系曲线(如图14所示)表明,按比例施加荷载,两者保持同步,同时达到最大值和最小值。

图14 “Ch 3”和“Ch 4”作动器时间-荷载曲线

(2)水平位移控制、垂直力控制。图15为水平作动器位移控制、垂直作动器力控制的加载方案。水平作动器平衡点0mm,幅值0.3mm,等幅加载;垂直作动器初始轴压5kN,幅值5kN,等幅加载。

(3)椭圆形荷载路径。为了适应更复杂的加载方式,如菱形、圆形、方形、椭圆形加载路径对试件受力性能的影响,软件设计了“调用文件”界面实现此类加载方案。程序读取文件中的二维加载路径,指定2台作动器按荷载路径完成加载。下面以椭圆形荷载路径为实例说明加载过程。

2台作动器读取椭圆参数文件,以力控制模式运行,程序绘制2台作动器的荷载路径,如图16所示。水平作动器位移控制、垂直作动器力控制,2台作动器读取加载文件,按椭圆形路径的加载关系曲线如图17所示。

图16 力控制模式 图17 水平位移控制和垂直力控制

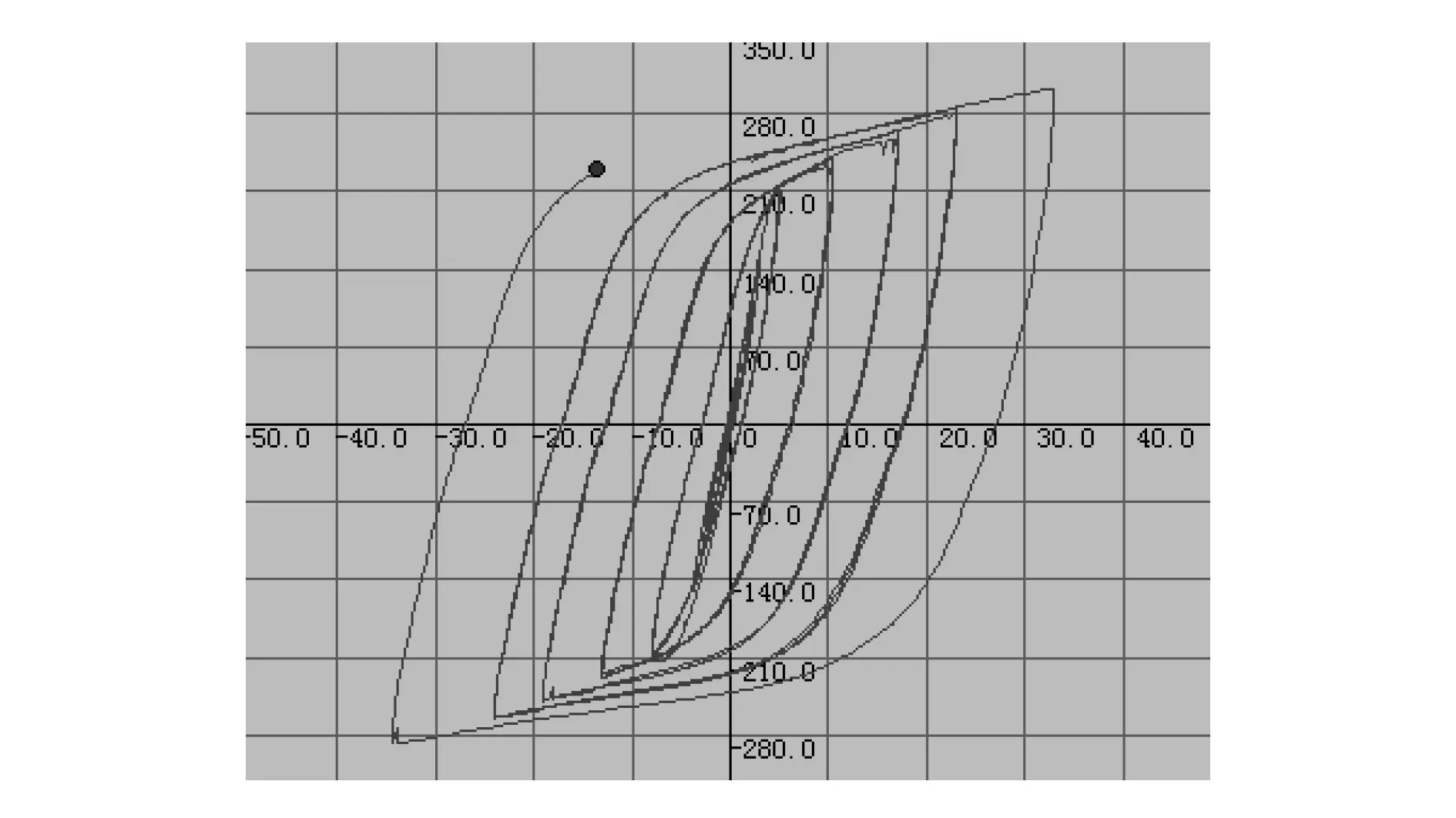

3.4 变轴力墩柱往复加载试验

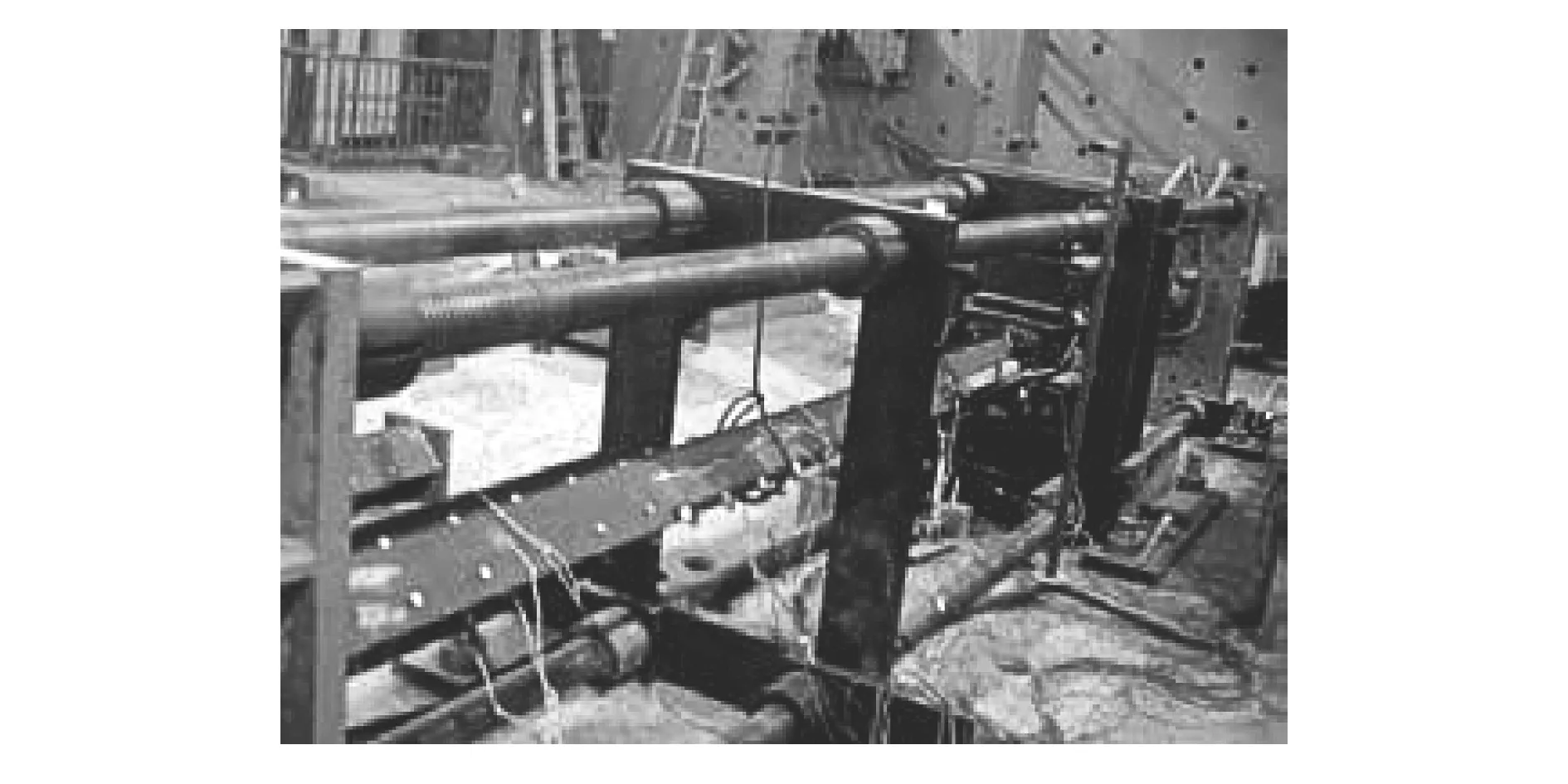

为试验研究钢筋混凝土墩柱在变轴力往复荷载下的抗震性能,制作了6个试件,见表1。2个Z3中,Z3-d按图5(a)加载、Z3-b按图5(b)加载,研究恒定轴力和变轴力对墩柱抗震性能的影响。其余试件按图5(b)加载,研究纵筋配筋率、配箍率、高宽比对变轴力混凝土墩柱抗震性能的影响。试验设计和试件安装见图18、图19,滞回曲线见图20。

图18 试验设计

图19 试件安装就位

表1 试件配筋表

(a)Z1 (b)Z2 (c)Z3-d

(d)Z3-b (e)Z4 (f)Z5图20 试件滞回曲线[14,15]

4 结 论

由程序开发、试验验证、变轴力往复荷载试验3部分内容可得到如下结论:

(1)通过VB6.0对原控制程序793.00进行二次开发,完成了变轴力往复加载程序设计,程序实现控制作动器,满足试验需要;

(2)通过一维加载试验、扭转试验、二维加载试验的验证,程序可实现各类加载路径;

(3)通过自编程序控制2台作动器完成墩柱变轴力往复加载试验,达到了程序设计的目的。