高浓度CO2对柴油着火延迟特性的影响

盛瑜琪, 刘永峰*, 李志军, 姚圣卓, 梁兴雨, 何 旭

(1.北京建筑大学机电与车辆工程学院, 城市轨道交通车辆服役性能保障北京市重点实验室, 北京 100044; 2.天津大学内燃机燃烧学国家重点实验室, 天津 300072; 3.北京理工大学机械与车辆学院, 北京 100081)

现对柴油在O2/CO2环境下的着火延迟特性进行研究。首先,构建柴油在O2/CO2环境下的着火延迟公式;其次,通过定容燃烧弹可视化实验对不同CO2浓度下着火延迟时间的变化进行分析;最后,根据软件仿真,分析CO2对柴油替代燃料着火延迟的影响。

1 计算

1.1 着火延迟时间定义

着火延迟是燃料发生自燃时的一个特性,它是指燃料达到着火条件时并未立即着火而是经过一系列的物理化学变化后才开始着火的这一过程,可引入着火延迟时间来描述其时间上的长短。由于着火延迟时间可以用来作为评判燃料燃烧机理的标准,因此着火延迟时间是优化动力学机制的一个重要参数。

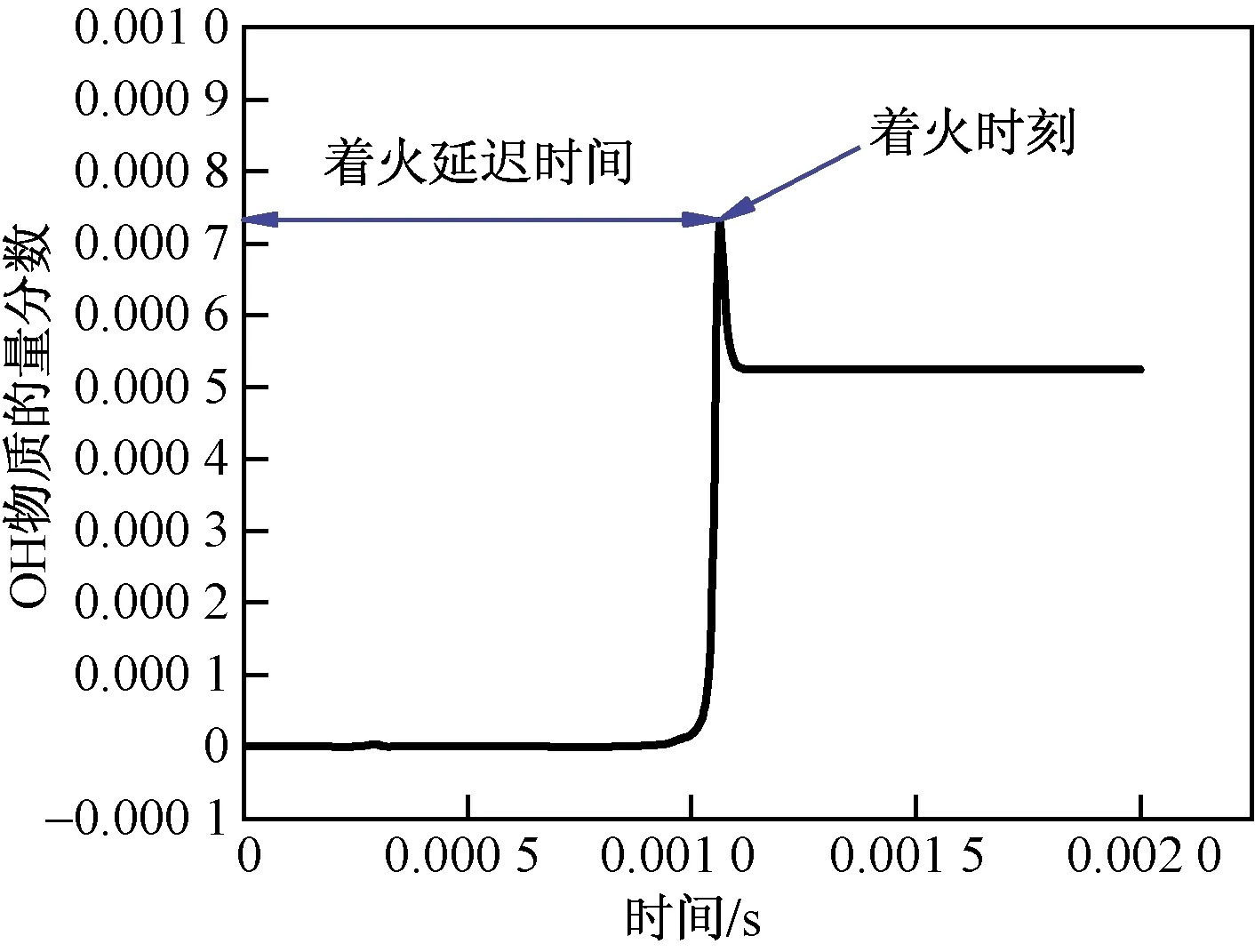

着火延迟时间可以从压力、温度、OH自由基和CH自由基浓度等多个方面进行定义,现将OH自由基物质的量分数达到峰值的时刻定义为着火时刻,如图1所示,即从喷油时刻起到着火时刻之前的时间段为着火延迟时间。

图1 着火延迟时间定义Fig.1 Definition of ignition delay time

1.2 着火延迟公式

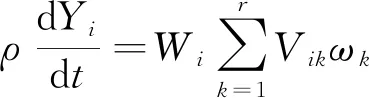

对于定容燃烧弹系统来说,着火过程发生在恒定容积中,此时平衡方程为

(1)

式(1)中:ρ为密度;t为时间;Yi为物质i的质量分数;Wi为物质i的摩尔质量;Vik为物质i在k步反应中的反应分配系数;ωk为第k步反应的反应速率。

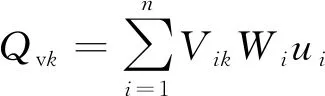

由式(1)可得温度方程为

ρCvdT/dt=∑Qvkωk

(2)

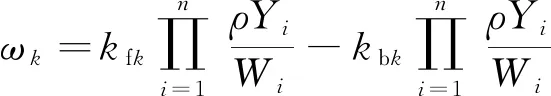

(3)

式中:T为反应系统温度;Cv为反应系统定容比热容;Qvk为k步反应中固定客积内的燃烧热;ui为物质i的内能。其中,第k步反应的反应速率可以写成

(4)

式(4)中:kfk和kbk分别为正向、逆向速率系数。

对于柴油燃烧可简化为一步反应,即燃料F完全氧化生成产物P:

(5)

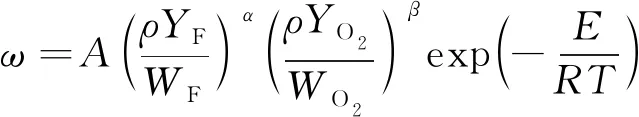

简单起见,式(5)的反应速率可写为

(6)

式(6)中:A为频率因子;YF为燃料F的质量分数;WF为燃料F的摩尔质量;YO2为氧气质量分数;WO2为氧气摩尔质量;E为活化能;R为气体常数;α、β为反应级数。

控制方程可简化为

ρdYi/dt=viWiω

(7)

ρCvdT/dt=Qvω

(8)

式中:vi为组分i的理想配比系数;Qv为固定体积内的燃烧热。

当背景条件固定时,令Cv和Qv均为常数,用式(8)除以式(7),可得

Cv(T-T0)/Qv=(Yi-Yi0)/ViWi

(9)

式(9)中:T0为起始温度;Yi0为起始质量分数。

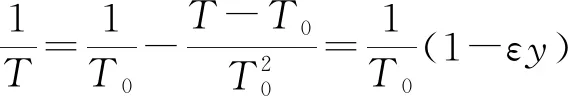

假设瞬时压力不变,温度可扩展成

T=T0(1+εy)

(10)

式(10)中:ε为小参数;y为自变量。

利用泰勒展开,并结合式(10),可得

(11)

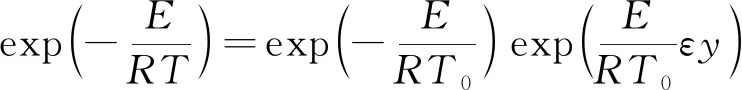

结合式(10)和式(11),式(6)中的指数项可写为

(12)

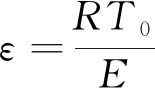

由于E为活化能,而ε为小参数,可设

(13)

结合式(10)、式(11)和式(13),可得

dy/dt=ey/ti

(14)

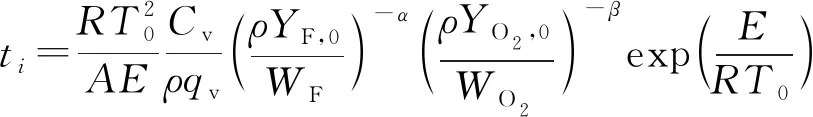

着火延迟时间可定义为

(15)

式(15)中:YF,0和YO2,0分别是反应初始时燃料、氧气和二氧化碳的质量分数。

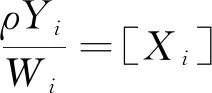

又有

(16)

式(16)中:[Xi]为组分i的物质的量浓度。

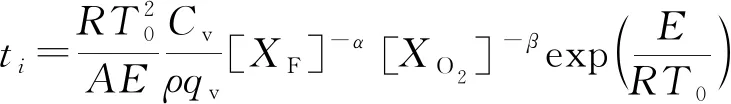

将式(16)代入式(15),可简化为

(17)

式(17)中:[XF]、[XO2]分别为燃料的物质的量浓度、氧气的物质的量浓度。

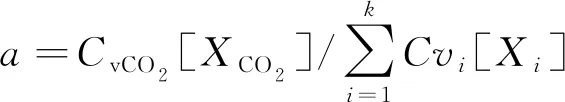

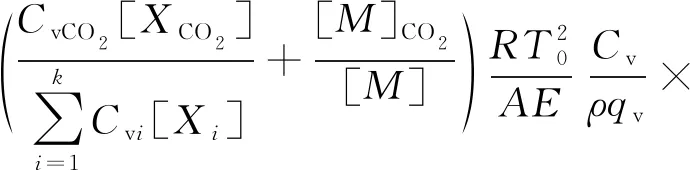

式(17)是空气中着火延迟时间公式,对于O2/CO2环境中CO2对着火延迟影响,这里引入两个参数a、b为

(18)

b=[M]CO2/[M]

(19)

式中:CvCO2为CO2的定容比热容;[XCO2]为绝热体系中二氧化碳的物质浓度;Cvi为绝热体系中第i个组分的定容比热容;[M]CO2为二氧化碳的第三体效率;[M]为体系中所有组分的第三体效率。

对于O2/CO2环境,在低温反应阶段有

[M]CO2=1.5[XCO2]

(20)

[M]=0.4[XO2]+1.5[XCO2]+3.0[XC7H16]

(21)

式中:[XO2]和[XC7H16]分别为氧气和正庚烷的第三体效率。

参数a和参数b分别用来表示CO2对于着火延迟时间的热力学效应和第三体效应。将a和b二者的和乘以式(18)作为O2/CO2环境下的着火延迟时间公式,即

(22)

反应级数由实验测得且在不同条件下数值会发生变化,α为负数,β为正数[11]。

2 实验

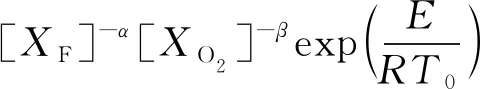

采用定容燃烧弹实验系统,该系统示意图如图2所示,主要包括定容燃烧弹、控制计算机、电子控制单元(electronic control unit,ECU)、气瓶、控制条件柜和油箱等。该系统的搭建是用定容燃烧弹模拟内燃机上止点的燃烧情况,通过高速摄像机,透过定容燃烧弹的石英视窗对其内部进行直接拍摄,该相机在实验中其各项参数设置为:最大拍摄速度为20 000帧/s,光圈2.8,曝光时间为20 μs,图像为256×512。定容燃烧弹弹体外部尺寸高为810 mm,直径为530 mm,四周均布4个石英视窗,其直径为120 mm。弹体内部喷油器参数为:最高喷油压力175 MPa,初始喷油压力35 MPa,喷孔直径0.12 mm。实验初始条件通过控制条件柜设置为:初始压力3 MPa,初始温度850 K。实验时,需用真空泵将燃烧弹内空气抽出,然后打开压力阀,将气瓶中混合完全的O2/CO2混合气通入燃烧弹内,通过控制条件柜控制燃烧弹内的加热电偶进行加热,当达到开始条件时,操作计算机控制ECU单元使得喷油和摄像机拍摄同步进行。由于相机曝光时间极短,需要在其他视窗口增设氙灯进行补光。

图2 实验系统示意图Fig.2 Experimental system schematic

3 仿真

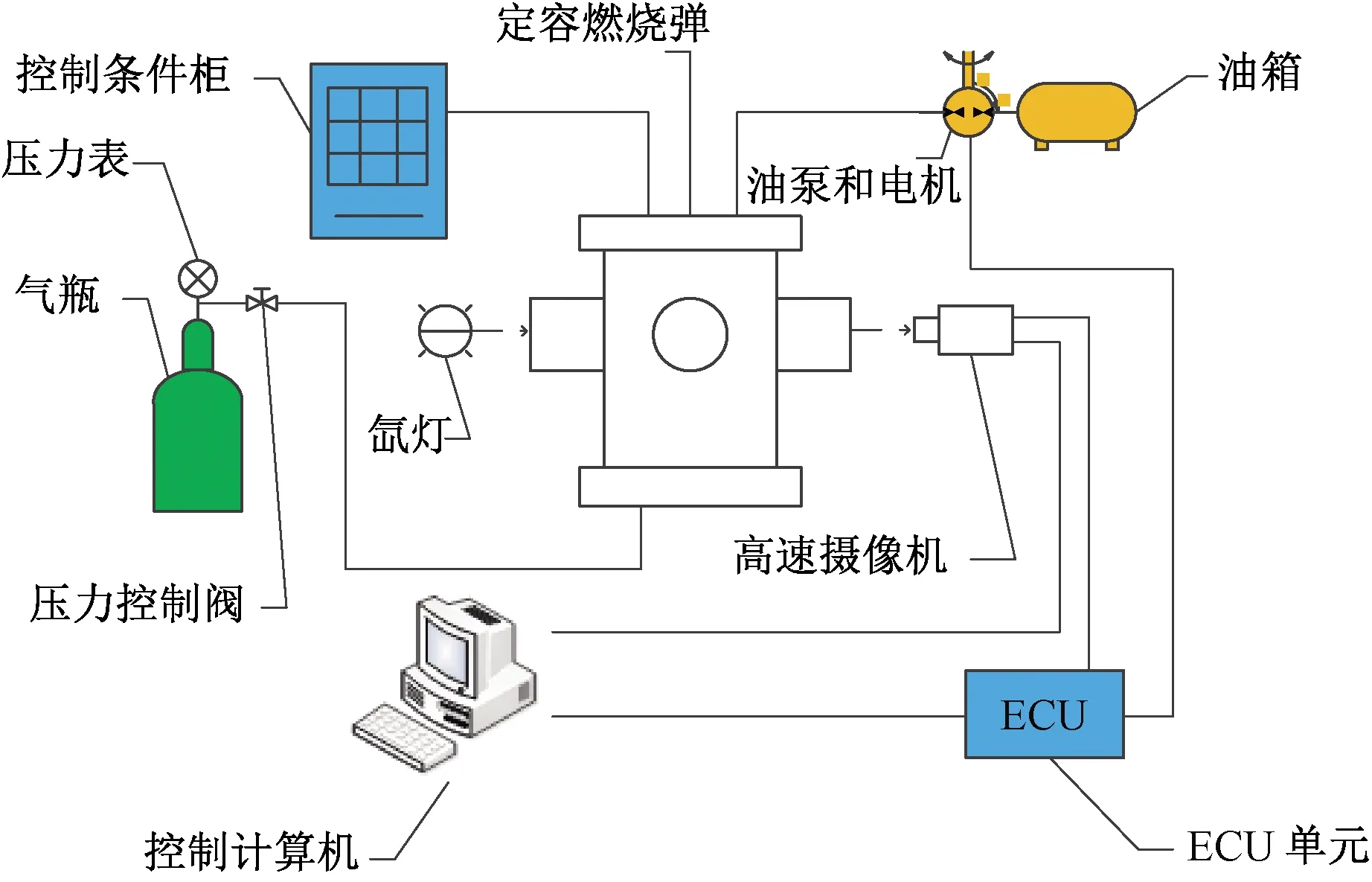

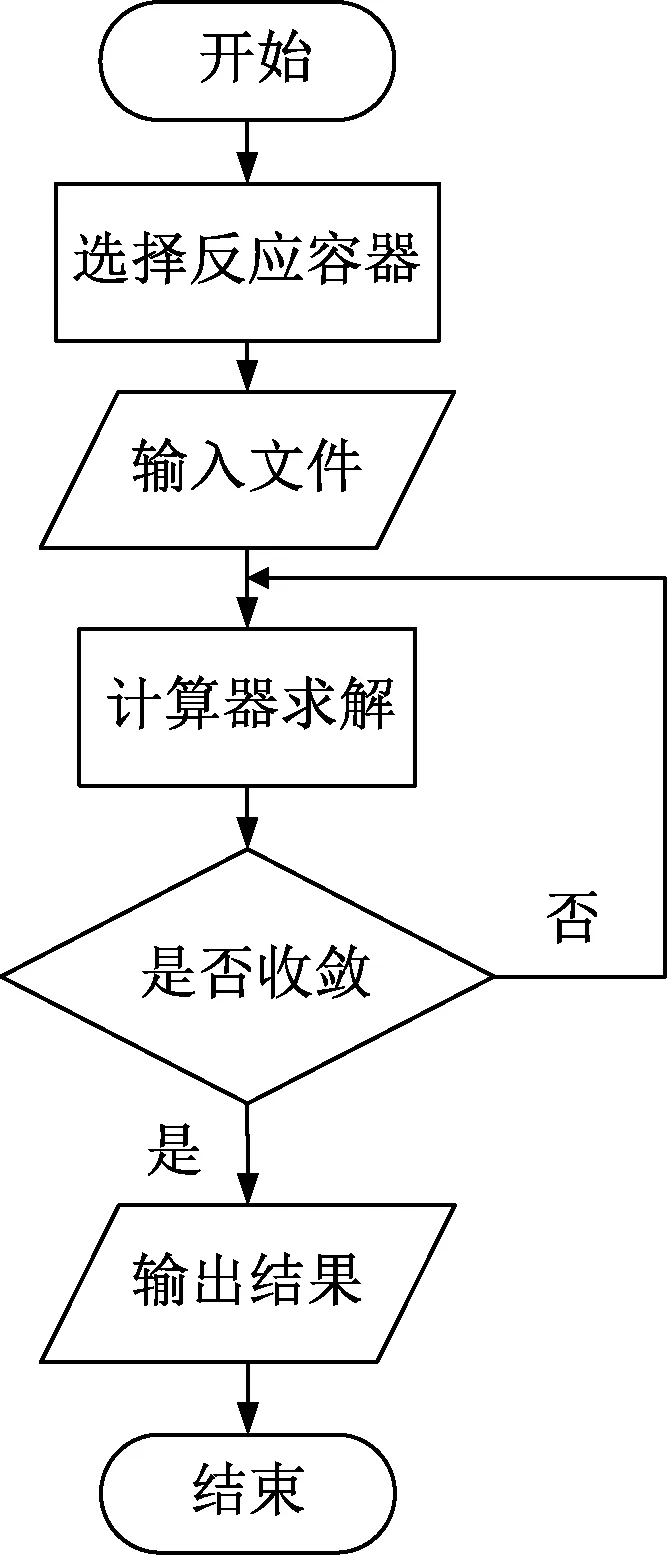

采用chemkin进行化学动力学分析,仿真流程如图3所示,反应容器采用零维均质反应器,设置初始压力为3 MPa,初始温度为850 K,输入文件包括气相反应机理和热力学文件,其中反应机理采用劳伦斯实验室的正庚烷机理[12],包括159种物质,1 540步反应。求解时首先运用稳态求解器进行求解,对于控制方程构成的非线性代数方程组应用阻尼修正牛顿迭代法迭代计算,若牛顿迭代法无法收敛,则使用时间步程序提供一个新的初始值直至最终收敛。

图3 仿真流程Fig.3 Simulation flow

4 结果与讨论

4.1 着火延迟时间

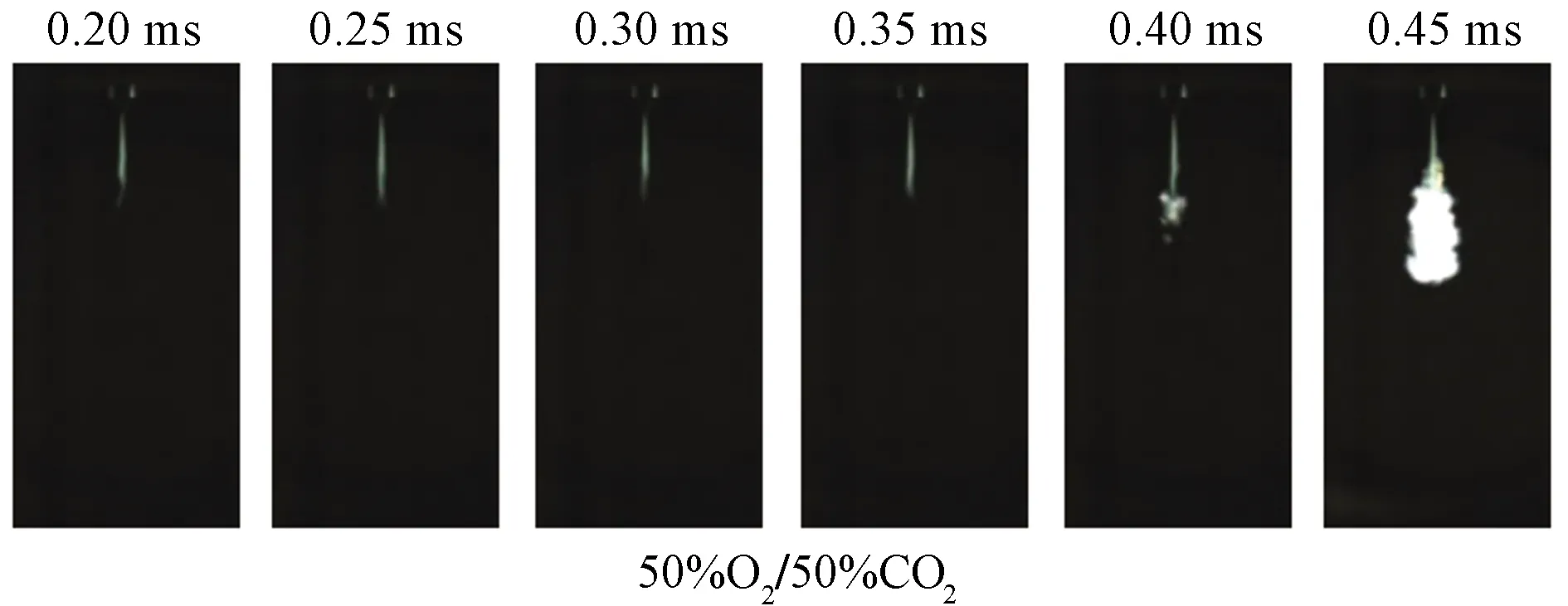

由定容燃烧弹实验可以获得高速摄像机拍摄的不同气体物质的量分数下的多组火焰图片,图4举例展示了50%O2/50%CO2环境中0.20、0.25、0.30、0.35、0.40、0.45 ms时刻的着火过程。这里将图4中从喷油时刻至出现明显火焰的时间段定义为着火延迟时间,即发光着火延迟时间。

图4 柴油在50%O2/50%CO2环境下的着火过程Fig.4 The ignition process of diesel in 50%O2/50%CO2 environment

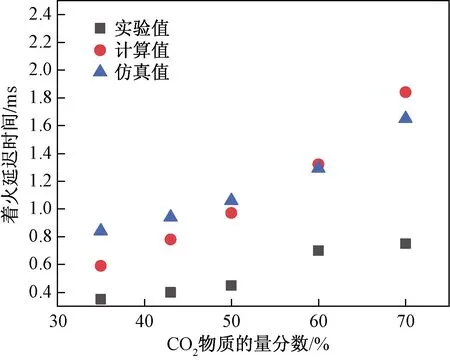

根据上文所述,将式(22)计算所得的着火延迟时间和实验与仿真得到的结果进行对比分析,结果如图5所示。

图5 着火延迟时间对比Fig.5 Ignition delay time comparison

图5中仿真值是作为参照,为了验证计算值的合理性。可以看出这三种着火延迟时间都随着CO2浓度的增加呈现单调增加的趋势,尽管如此,但计算值和仿真值与实验值存在一定差距,一方面,因为计算和仿真中的着火延迟时间是以OH自由基物质的量浓度来测量的,而实验中的着火延迟时间则是根据发光着火延迟测量得到的,二者本身就存在一定差距;另一方面,实验中采用的燃料是柴油,而计算和仿真则使用正庚烷表征柴油从而达到简化模型的目的,因此计算值、仿真值与实验值存在一定差距。值得注意的是,当CO2物质的量分数从60%增至70%时,实验值的增长率仅为7.14%,远小于CO2物质的量分数从50%至60%的55.56%的增长率;而计算值和实验值则随着CO2浓度的增大,其着火延迟时间的增长率逐渐增大,说明此时CO2对着火的阻燃作用发生了变化。当CO2物质的量分数增至70%时,此时着火前的温升速率降低,整体温度下降明显,导致CO2的第三体效率降低,对着火的延迟作用减弱,从而导致着火延迟时间的增长率下降。根据Sabia等[13]的研究,CO2的第三体效应会随着温度降低而降低,与得到的结论相吻合。

4.2 生成速率分析

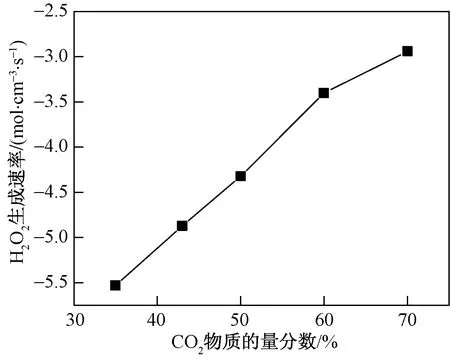

图6 不同CO2物质的量分数下H2O2的生成速率Fig.6 ROP of H2O2 in different CO2 concentrations

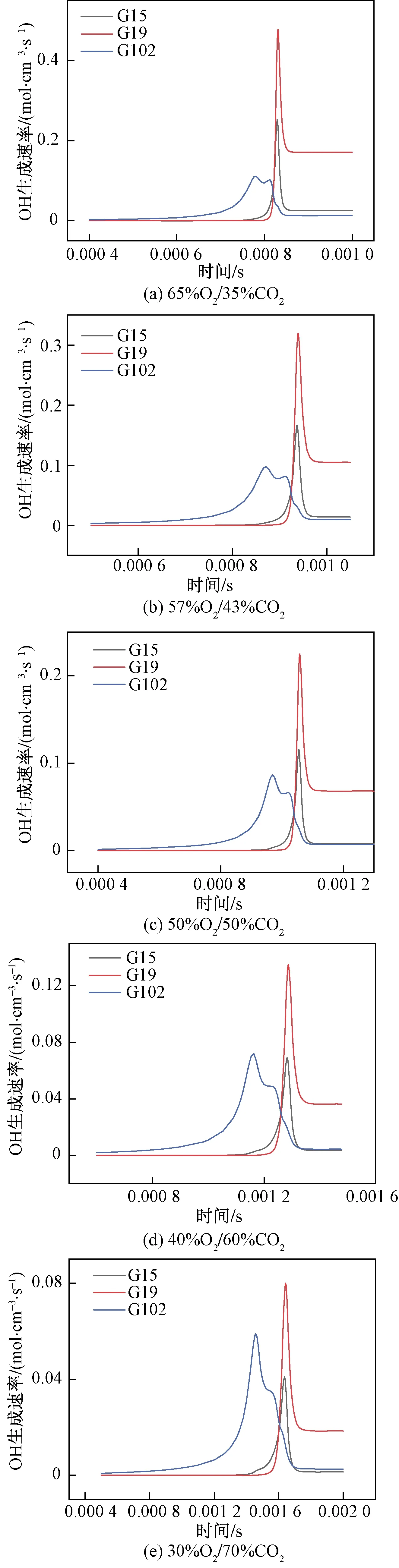

图7 不同气体环境下的OH自由基生成速率Fig.7 The ROP of OH in different gas environments

从图7可以看出,G15反应和G19反应的OH自由基生成速率峰值随着CO2物质的量分数的升高而下降明显。对比图7(a)和图7(e)发现,G15生成速率峰值下降了83.8%;G19生成速率峰值下降了83.2%;而G102生成速率峰值下降只有47.0%。说明G102反应受CO2浓度变化的影响较小,正因如此,G102在高浓度CO2时对生成OH自由基的贡献得到提升,成为影响着火延迟的主要反应。

5 结论

(1)新的着火延迟公式能够有效地表达CO2的热效应和第三体效应对着火延迟的影响,并能在CO2物质的量分数低于60%时较好预测着火延迟时间。