硫精矿中难选金银焙烧浸出研究

李沛伦,丘世澄,胡 真 *

硫精矿中难选金银焙烧浸出研究

李沛伦1,丘世澄2,胡 真1 *

(1. 广东省科学院资源综合利用研究所 稀有金属分离与综合利用国家重点实验室 广东省矿产资源开发和综合利用重点实验室,广州 510650;2. 江西铜业集团有限公司 武山铜矿,江西 九江 332204)

某高金硫精矿全泥氰化时金和银的浸出率低,一段焙烧预处理会造成金和银的二次包裹。实验结果显示,二段焙烧效果优于一段焙烧效果,能降低氧化铁的烧结程度,减少铁氧化物对金、银的包裹,金、银浸出率分别为79.86%、68.13%。添加剂实验结果表明,焙烧过程加入NaOH,银浸出率大幅提高;加入CaO有利于金的浸出;加入KMnO4能降低焙砂硫品位。以NaOH、CaO、KMnO4为组合焙烧添加剂,金、银浸出率提高至87.43%、85.86%。扫描电镜观察到,加入组合焙烧添加剂有利于焙砂孔隙度的提高,氰化尾渣表面腐蚀较为严重,有利于浸出剂与金、银的接触。

含金硫精矿;全泥氰化;二段焙烧;焙烧添加剂

金常与黄铁矿共生[1],经浮选后形成含金硫精矿产品。含金黄铁矿结构复杂,金常以细浸染状亚显微颗粒存在于难浸黄铁矿基质中,或被黄铁矿包裹呈包裹体状态,或与脉石连生,呈固熔体状态[2]。此外,黄铁矿中的硫和其它微量共生有害元素(As、Zn和Sb等)对氰化浸出不利[3-4],用常规氰化搅拌浸出时,矿石中金浸出率一般远低于80%。

含金硫精矿常见的预处理工艺有焙烧氧化法、热压氧化法、生物氧化法、化学氧化法等[5-9]。焙烧氧化法是高硫金矿最为常见的预处理工艺,其处理量大、操作简单、投资成本相对较低,但金易被铁氧化物包裹而钝化。热压氧化法反应速率较快,氧化较为彻底,环境污染小,但氧化过程可能会有元素硫的生成、设备投资大、生产成本高,适合品位较高的金矿石。生物氧化法基建投资低,能耗较低,对环境友好,但所需氧化时间较长,细菌对氧化环境(酸度、温度、杂质)要求严格,常用于金品位低、硫品位偏低的矿石。化学氧化法能将硫化矿物氧化,但所需成本高、对设备腐蚀严重,适合品位较高的金矿石。

硫精矿中金银计价标准远远低于其它含金银副产品,若直接销售,金银利润损失太大,若堆存待用,占地和管理成本又高。如何从难选冶副产硫化精矿中提取金银,提高金银的资源综合利用效率,已成为企业亟须解决的重要关键技术难题。本文以中国西南某含金、银硫精矿为研究对象,探究不同焙烧条件对金、银浸出率的影响,以期提高此类金矿资源的综合利用。

1 实验

1.1 矿石性质

1.1.1矿石成分

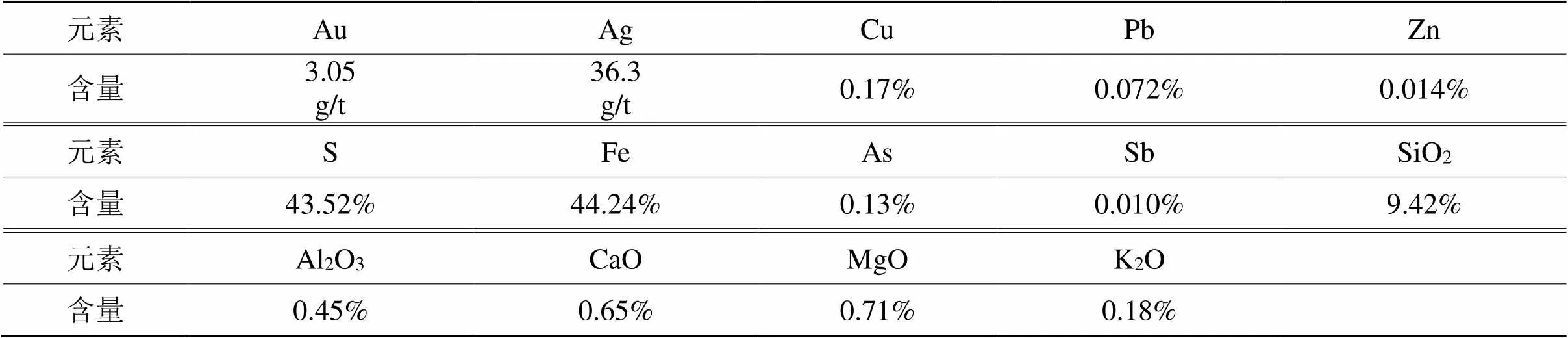

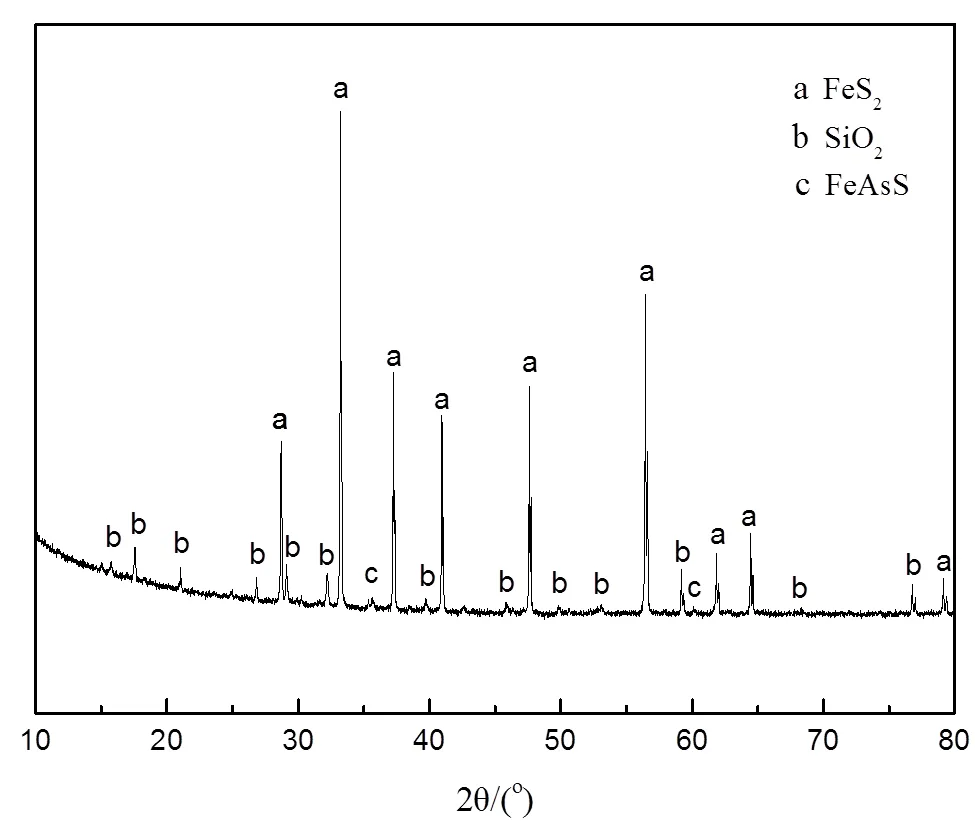

实验矿样为西南某金、铜、铅、锌多金属矿经过浮选后,获得的含金硫精矿。试样为浅黄铜色,对主要元素进行化学分析,结果见表1;矿样X射线衍射(XRD)分析结果如图1所示。从表1可知,含金、银硫精矿主要有价金属为金、银和硫,其品位分别为3.05 g/t、36.30 g/t和43.52%;砷含量为0.13%,含量较低;矿石铜品位为0.17%,对浸出会有一定的影响。由图1可知,矿石中主要成分为FeS2,其次为SiO2,存在少量的FeAsS。

1.1.2物相分析

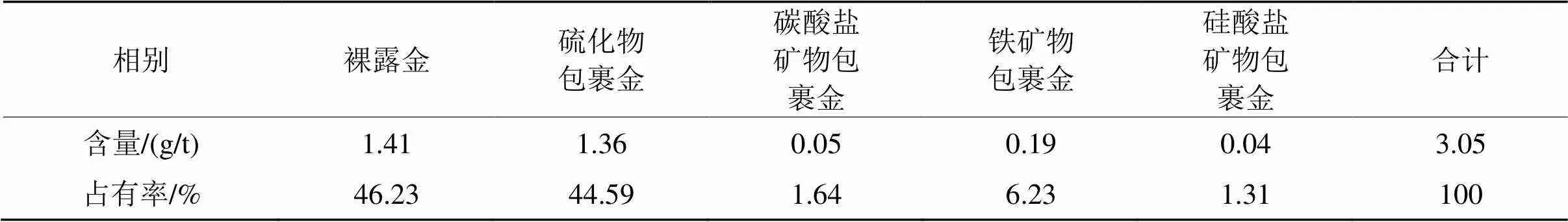

采用MLA(Mineral Liberation Analyser)工艺矿物自动定量分析系统测定硫精矿中金、银物相及主要矿物的嵌布特征,金、银的物相分析结果分别如表2、表3所列。

表1 硫精矿主要元素化学成分分析结果

图1 硫精矿XRD图

表2 金的物相分析结果

Tab.2 Phase analysis results of gold

表3 银物相分析结果

Tab.3 Phase analysis results of silver

表2表明,金主要以裸露金形式存在,占比46.23%;其次为硫化物包裹金,占比44.59%,硫精矿中包裹金占比较大。表3显示硫精矿中硫化银占有率为62.31%,其次为硫化物包裹银,占比27.52%。

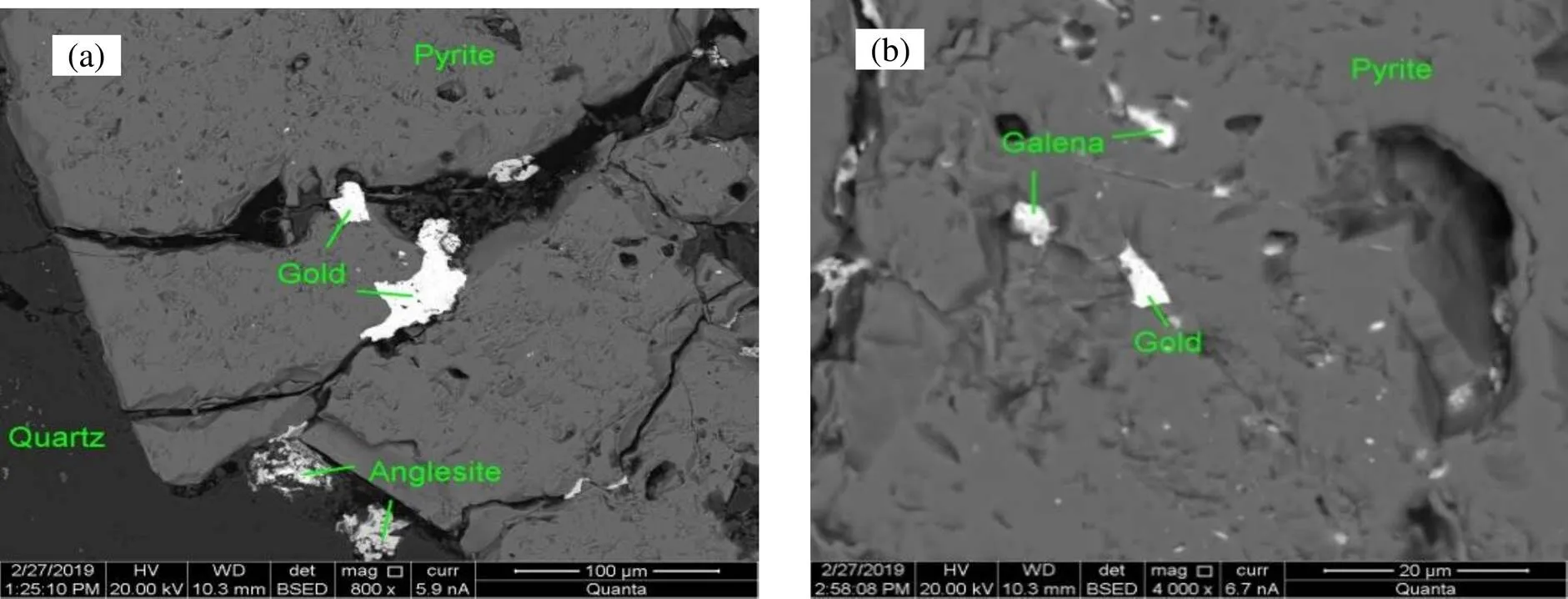

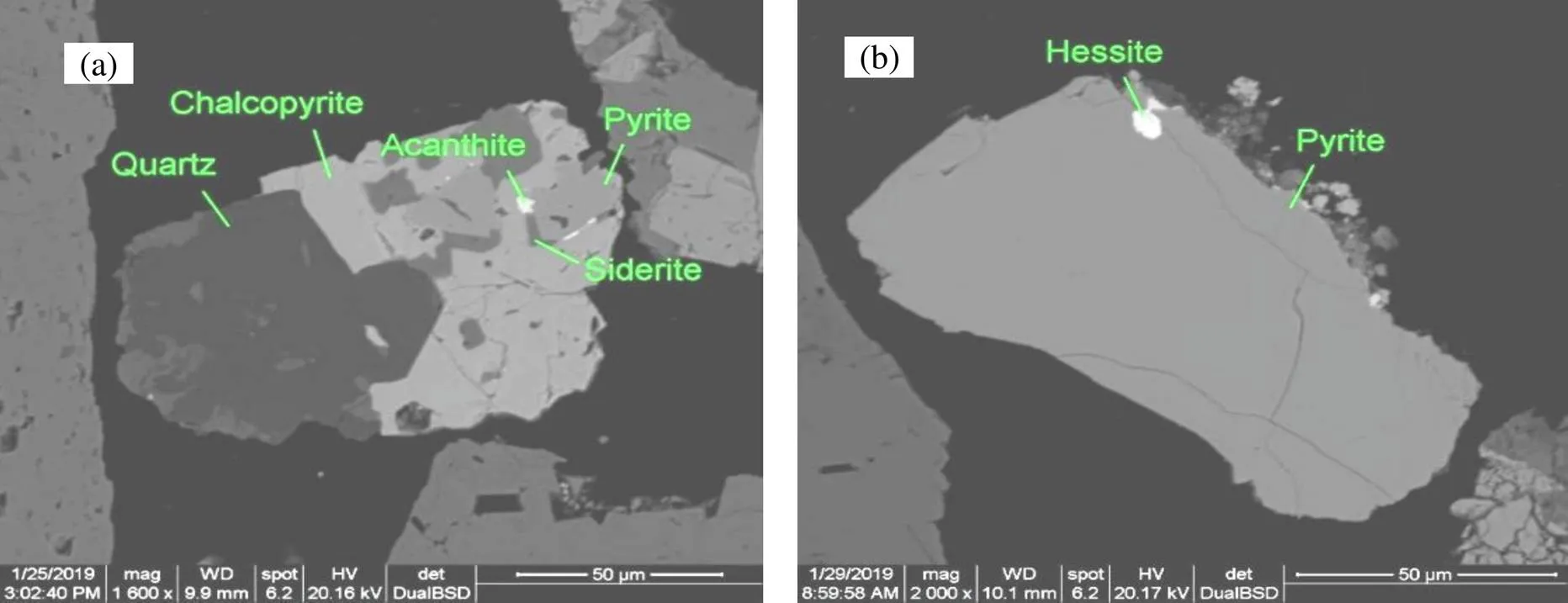

1.1.3金、银嵌布状态

图2和图3的扫描电镜图像显示,金矿物粒度较细,部分金存在于矿物裂隙和粒间,随着磨矿解离,部分金则被包裹在黄铁矿、石英等载体矿物中。样品中独立银矿物种类较多,大部分为辉银矿,另有少量的硫铜银矿、深红银矿等,偶见自然银等。矿石中的银矿物主要以裂隙银和粒间银的形式分布,包裹银的含量较少。

(a). 自然金嵌布于黄铁矿裂隙(Natural gold embedded in pyrite fissures);(b). 微细金粒包含于黄铁矿中(Fine gold particles are contained in pyrite);

(a). 银嵌布在黄铁矿缝隙中(The silver is embedded in the gap between the pyrite);(b). 微细粒银包含于黄铁矿 (Fine-grained silver is contained in pyrite);

1.2 实验方法

1.2.1实验仪器与药剂

实验所用的主要仪器为马弗炉、充气多功能浸出搅拌器、盘式真空过滤机。使用的主要试剂氢氧化钠(NaOH)、氯化钠(NaCl)、氧化钙(CaO)、氧化镁(MgO)、碳酸氢钠(NaHCO3)、高锰酸钾(KMnO4)、氰化钠(NaCN)等均为分析纯。

1.2.2实验操作方法

1) 焙烧预处理。设置马弗炉到实验所需温度,按实验方案称取足量的硫精矿及添加剂,混合均匀后装至若干个陶瓷坩埚中。待马弗炉内温度升高至设定的温度时,打开炉门,迅速将装有样品的坩埚置于马弗炉内并开始计时。到达实验设定时间后用长柄钳取出坩埚,自然冷却至室温。冷却后的焙砂经混匀、缩分,取出一定量样品用于检测分析,剩余样品称取试验所需量用于后续氰化浸出实验。

2) 氰化浸出实验。取一定量的试验样品加入到浸出槽,加水调浆至试验所设定的固液比。开启搅拌机,设置搅拌速度,搅拌一段时间使颗粒充分分散。添加石灰调节矿浆体系pH,直至达到浸出所需pH值。按照实验方案加入设定的NaCN用量。完成药品添加后开始计时,期间用pH试纸观察浸出体系pH值,确保pH值稳定在安全范围。到达浸出设定时间后停止搅拌,对所得矿浆进行抽滤、烘干,混匀缩分后化验。

2 结果与讨论

2.1 全泥氰化浸出实验

不同金矿石全泥氰化浸出效果差异较大,主要取决于金、银的嵌布特征及砷、硫等有害元素的含量。全泥氰化流程具有药剂制度简单、生产成本低、易于生产等优点,得到广泛应用[10]。

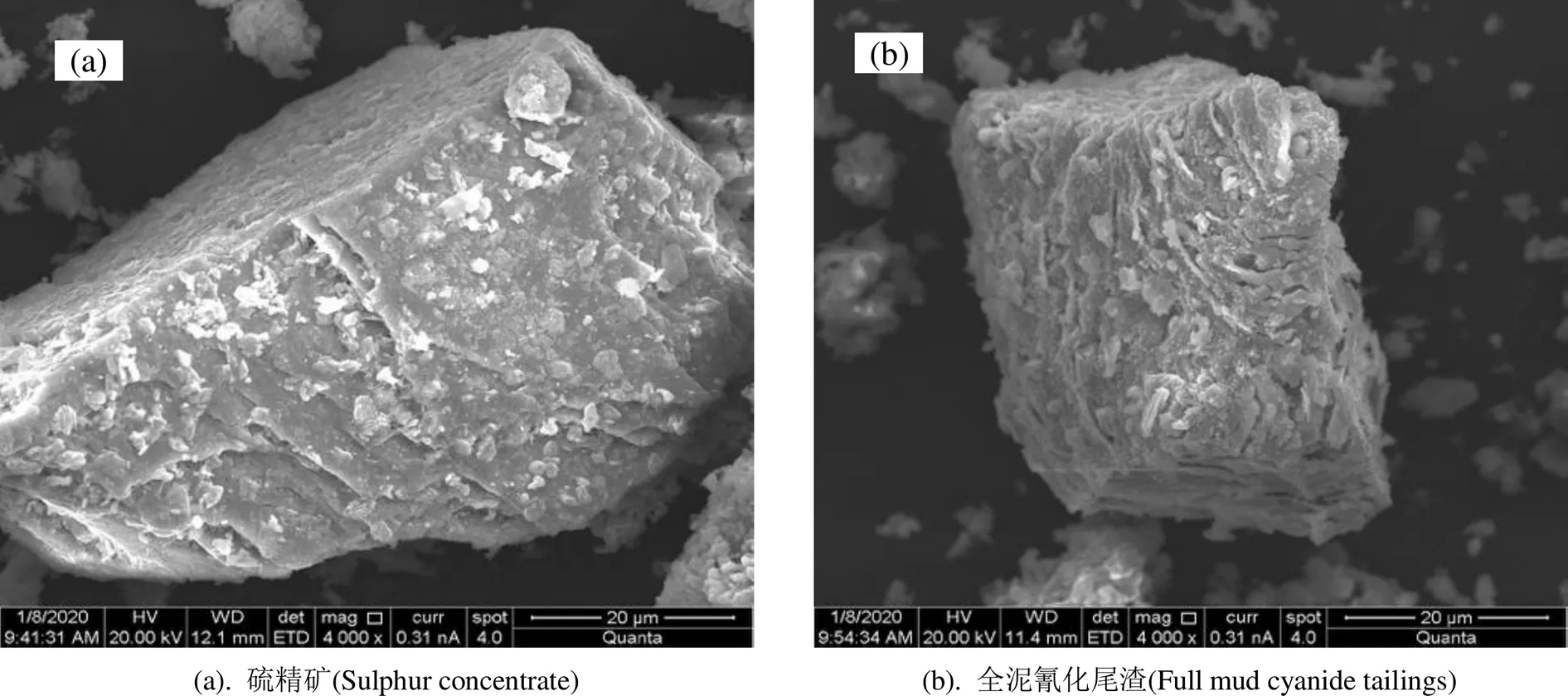

经过实验探索,适宜的全泥氰化浸出参数:磨矿细度为-0.043 mm 93.05%,氰化钠用量6000 g/t,浸出时间36 h,此时金、银浸出率分别为54.10%、41.68%。图4为全泥氰化前后矿石的SEM图像。

图4 全泥氰化前后矿石的SEM图像

从图4(a)可知,硫精矿表面致密,采用直接氰化浸出工艺,被硫化物包裹的金、银难以与浸出剂接触。从图4(b)可以观察到部分较大且致密的颗粒,经氰化浸出后,矿石表面出现一定程度的腐蚀,但孔隙度较小,表明不经过预处理工艺,难以实现金、银的有效浸出。

2.2 焙烧预处理实验

2.2.1焙烧-磨矿细度

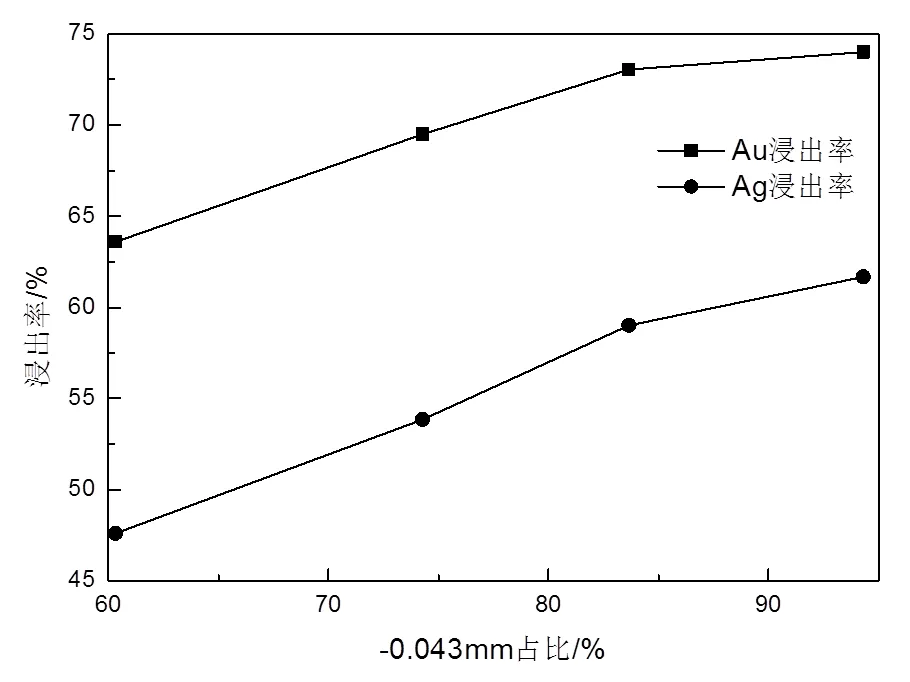

硫精矿在600℃下焙烧3 h,焙砂冷却后加水搅拌调浆,在氰化钠用量为6000 g/t,石灰用量10 kg/t条件下浸出36 h,焙砂在不同磨矿细度下的氰化结果见图5。根据图5结果,硫精矿焙烧后,金和银的浸出率分别为63.59%、47.60%,表明经氧化焙烧预处理有利于金、银浸出指标的提高,适宜的焙砂再磨细度为-0.043mm占83.66%。

2.2.2一段焙烧

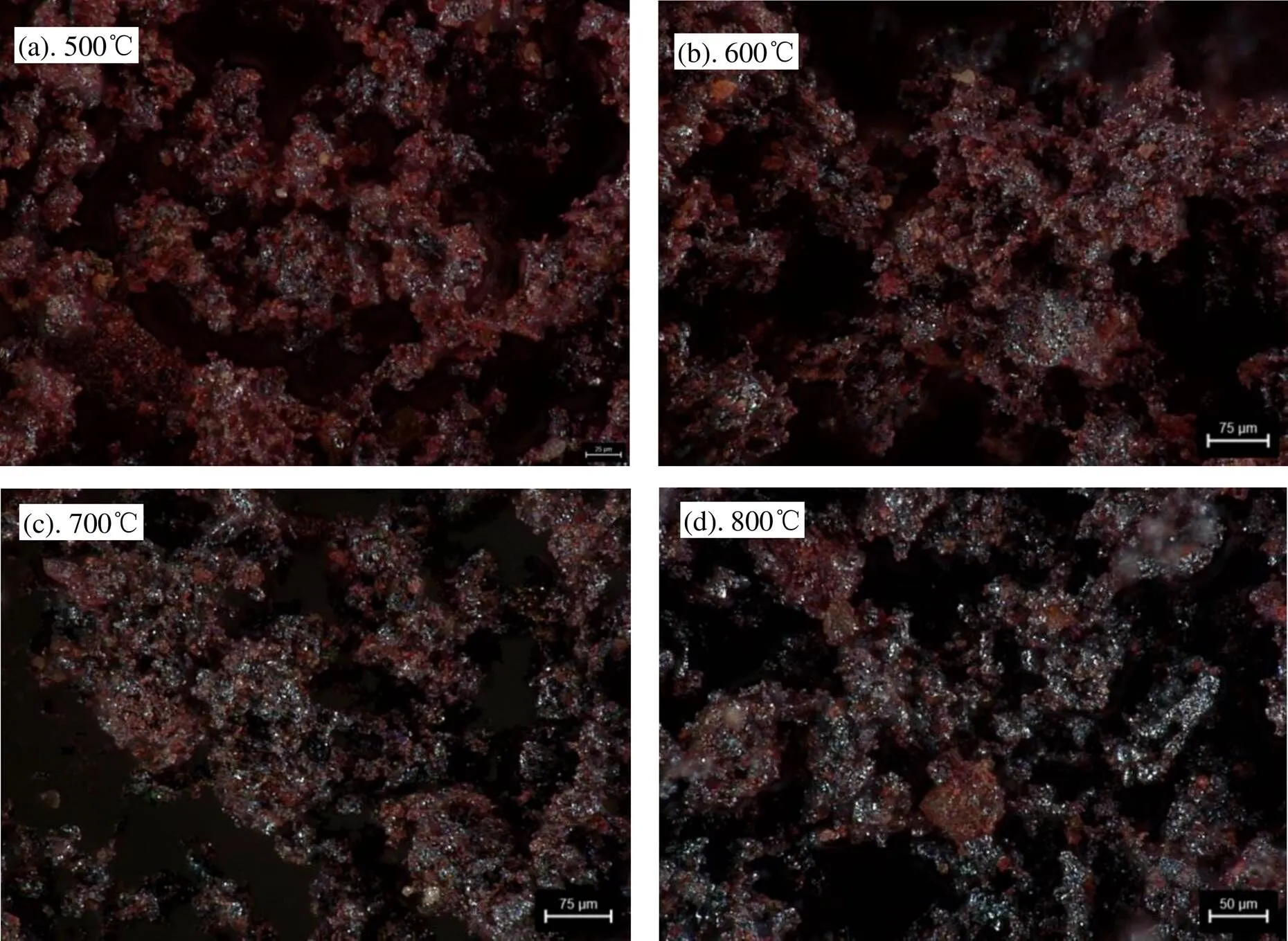

温度是影响焙烧实验效果的重要因素之一,焙烧温度偏低时,硫化物反应不完全,消耗氰化物,不利于金、银的浸出;当焙烧温度偏高时,焙砂出现结块现象,氧化铁溶解困难,焙烧孔隙度减小,导致金、银与浸出剂接触困难。将硫精矿置于不同温度下焙烧3 h,图6为不同焙砂显微镜观察图像。由图6可以看出,随着温度的升高,焙砂烧结现象逐渐加重。

图5 焙烧-磨矿细度实验结果

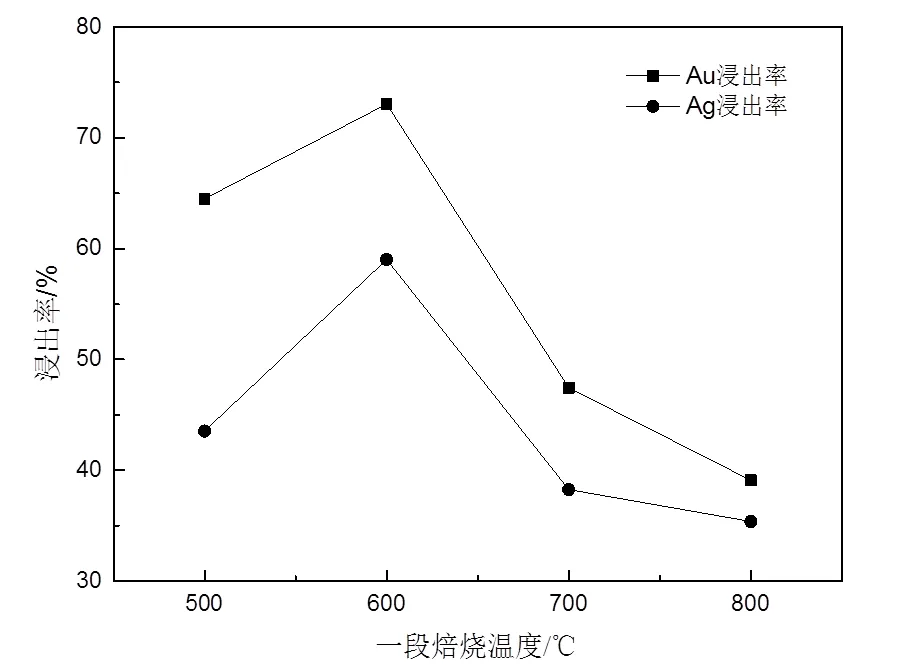

图7为不同焙烧温度焙砂氰化浸出实验结果。从图7可知,当焙烧温度为600℃时,金、银浸出率最高,分别为73.05%、59.02%。当焙烧温度超过600℃时,金、银浸出效果变差,原因在于高温下氧化铁会出现熔融状态,对金、银产生二次包裹。

图6 不同焙烧温度所得焙砂显微图像

图7 一段焙烧温度实验氰化浸出结果

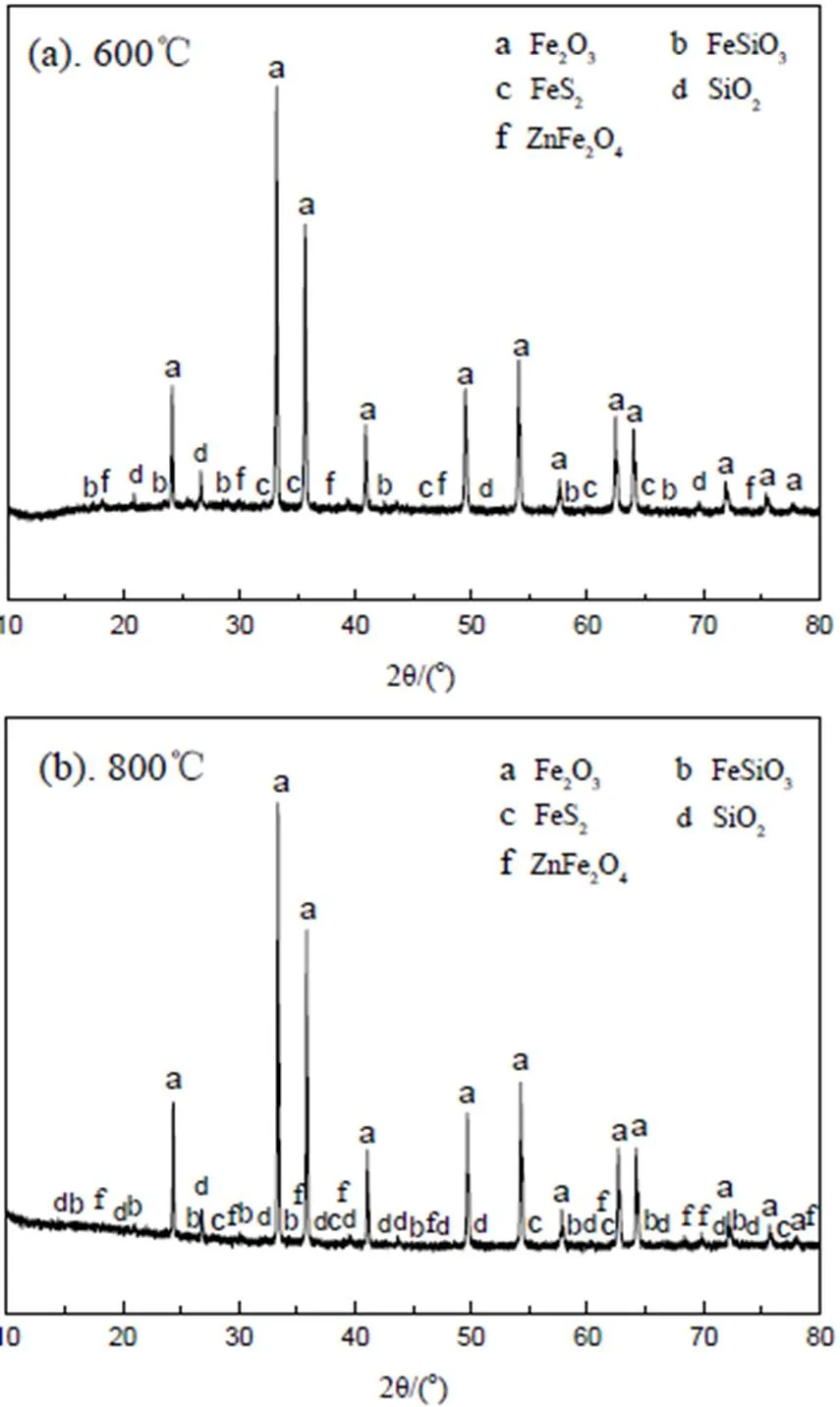

对600℃、800℃焙烧温度下的焙砂进行XRD分析(如图8)。由图8可知,硫精矿在600℃下氧化焙烧后,铁物相主要以Fe2O3形式存在,FeS、Fe3O4、Fe2(SO4)3含量极少,存在少量FeS2,表明在此温度下,硫可实现好的氧化效果。此外,铁氧化物与二氧化硅和氧化锌反应,生成FeSiO3、ZnFe2O4,但含量较低。当温度提高至800℃时,FeSiO3、ZnFe2O4含量增加,易对金、银产生包裹作用,从而影响浸出指标。

图8 不同温度所得焙砂XRD图谱

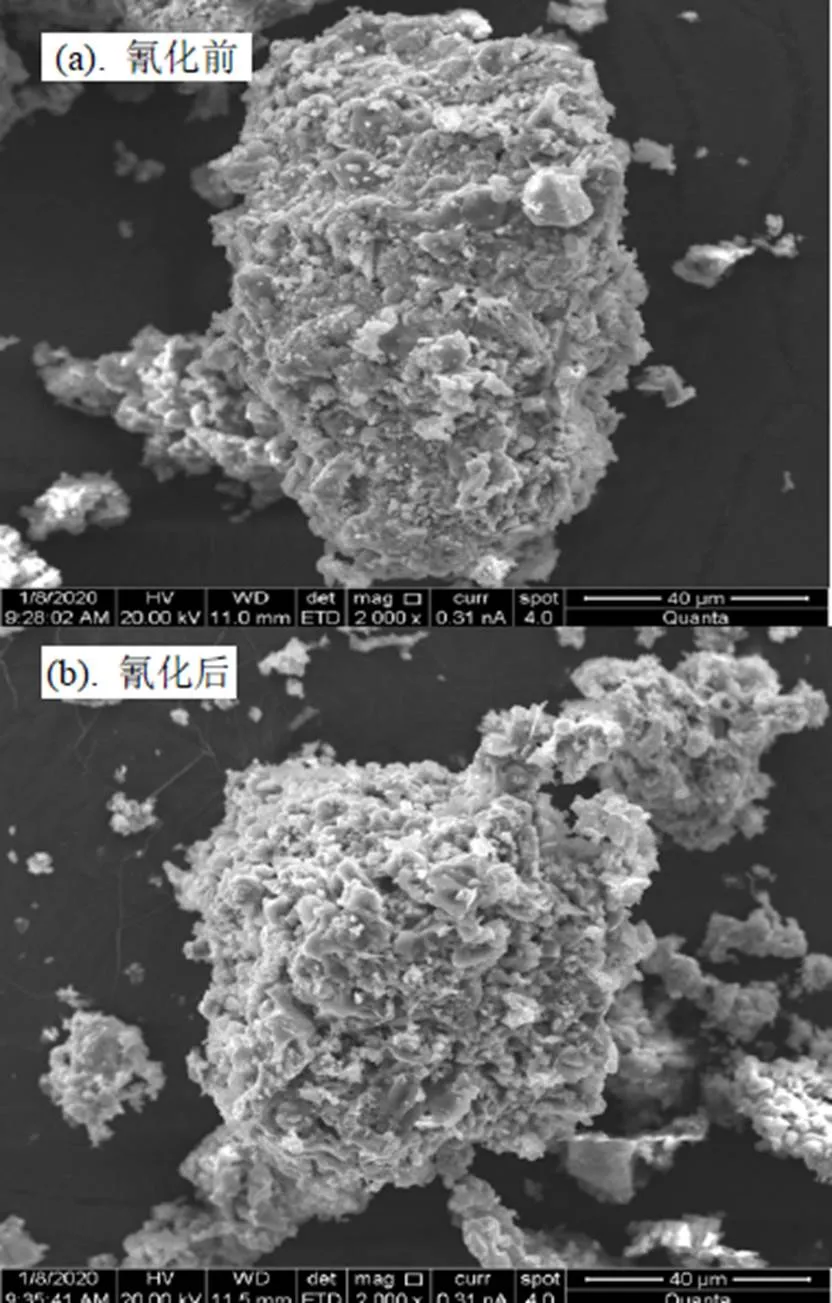

图9为一段焙烧焙砂氰化前后的扫描电镜图像,经一段焙烧后,样品表面粗糙程度有一定幅度提高。氰化浸出后,浸渣表面孔隙度进一步提高,但内部孔隙度较低,被铁氧化物包裹的金无法得以暴露,这部分金、银难以有效浸出。

图9 600℃一段焙烧焙砂氰化前后的SEM图像

2.2.3二段焙烧

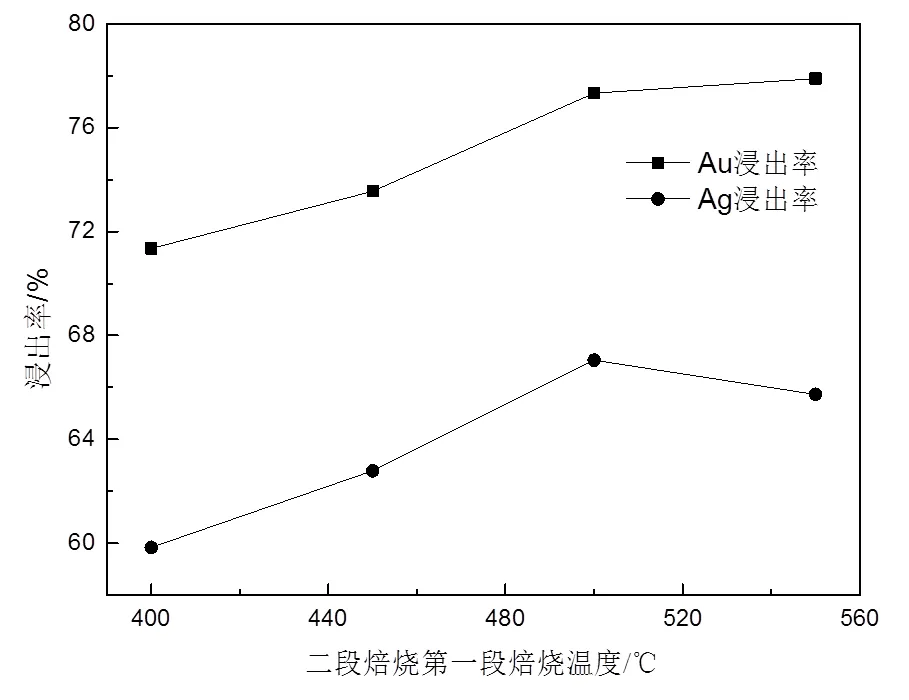

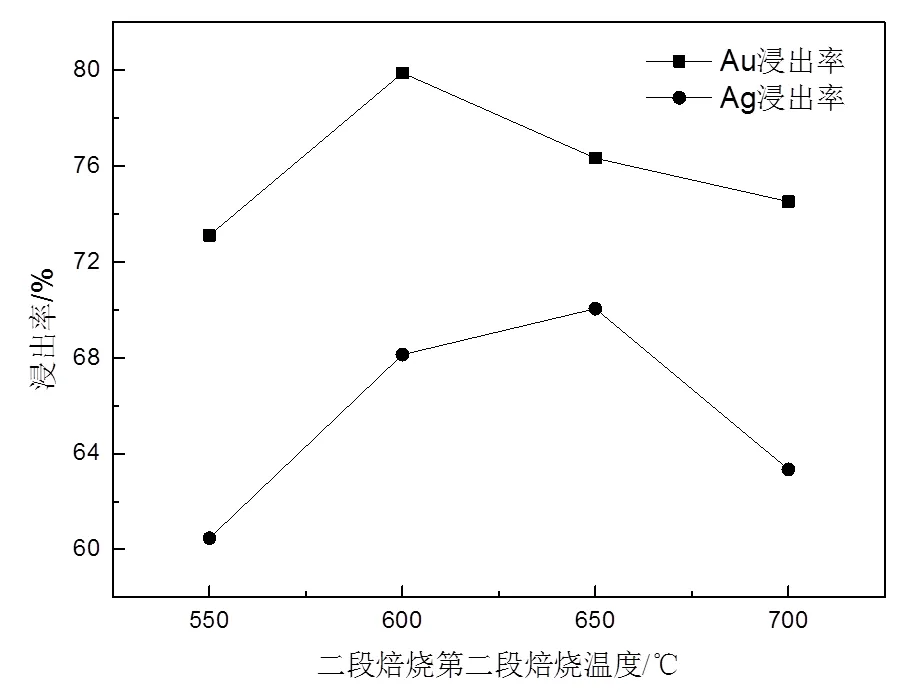

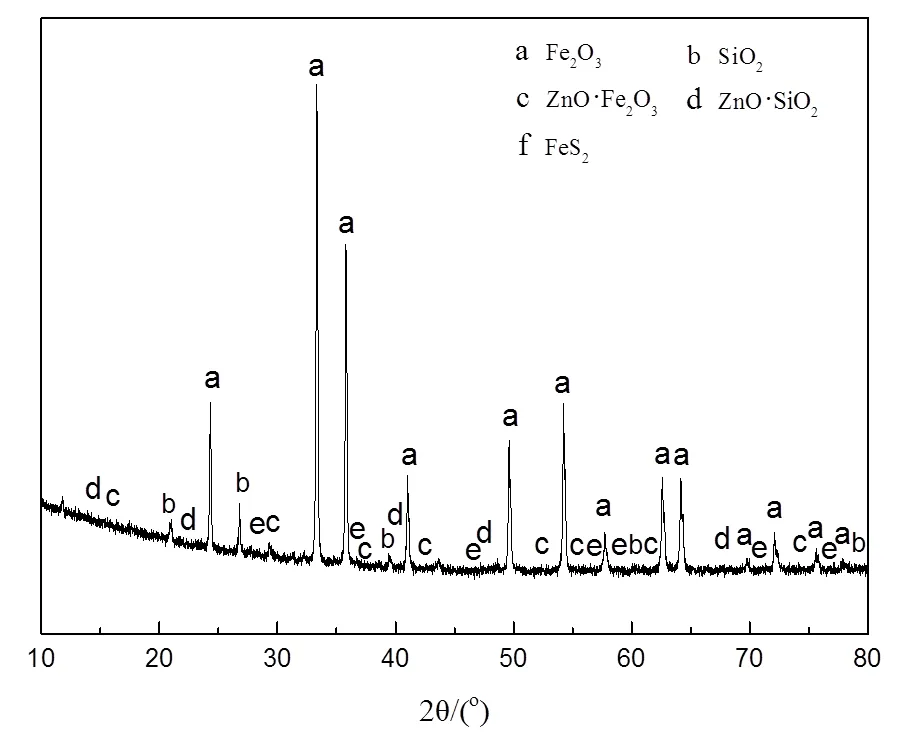

与一段焙烧相比,二段焙烧首先在较低温度下先将部分硫、砷氧化,再通过更高温度氧化剩余硫、砷化物,可减轻硫化物过烧问题,改善焙烧效果。二段焙烧实验第一段焙烧温度分别为400℃、450℃、500℃、550℃,焙烧时间为1 h;第二段焙烧温度为650℃,焙烧时间为2 h,结果如图10所示。以金、银浸出率为指标,适宜的第一段焙烧温度为500℃。第二段焙烧温度分别设置为550℃、600℃、650℃、700℃,焙砂氰化结果如图11所示,二段焙烧的焙砂X射线衍射图谱如图12所示。

从图11可知,第二段焙烧温度在600℃时金的浸出率最高,银在600℃、650℃下可获得较好的浸出效果。综合考虑浸出指标及生产成本,选择二段焙烧第二段焙烧温度为600℃,此时金、银浸出率分别为79.86%、68.13%。对比一段焙烧与二段焙烧的焙砂XRD图谱可见,铁物相均可实现从FeS2到Fe2O3的转变,焙砂中硫品位较低。二段焙砂以Fe2O3、SiO2为主,含少量ZnO·Fe2O3、ZnO·SiO2和FeS2。

图10 二段焙烧第一段焙烧温度实验结果

图11 二段焙烧第二段焙烧温度实验结果

图12 500℃+600℃二段焙砂的XRD图谱

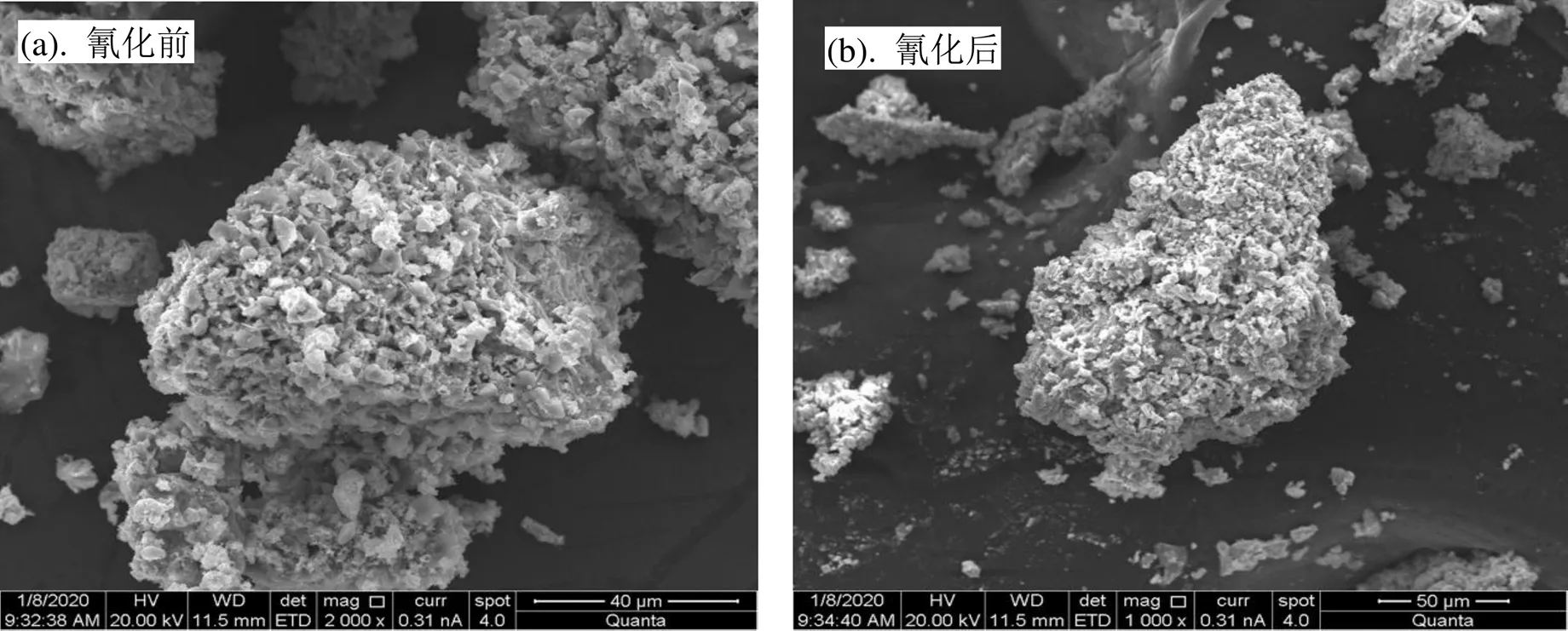

从二段焙砂氰化前后扫描电镜图像(图13)可知,两段焙烧能增加颗粒内部的孔隙度,使颗粒整体孔隙度得到提高,从而有利于提高金、银的浸出。

图13 500℃+600℃二段焙砂氰化前后的SEM图像

2.2.4加添加剂焙烧

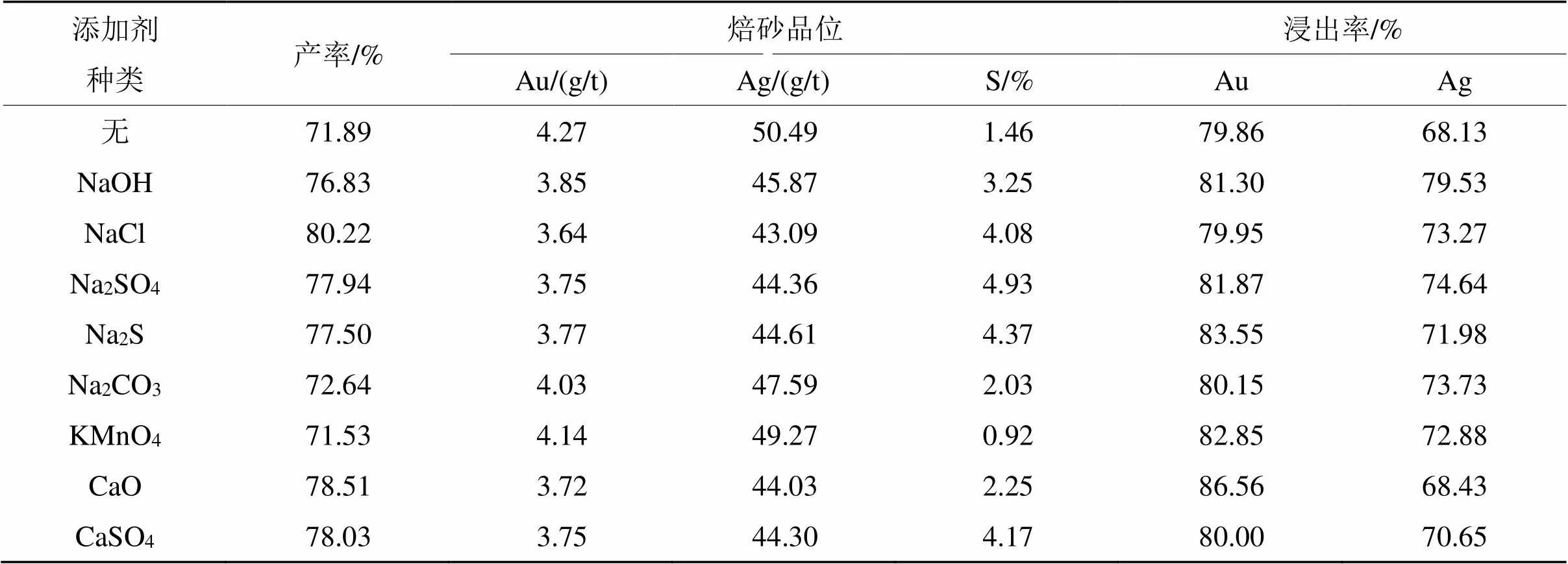

有研究表明[11],在焙烧过程加添加剂能改善金、银的浸出效果,常用的添加剂有Na2CO3、NaOH、NaCl、Na2SO4、Na2S、KMnO4、CaO、CaSO4等,添加剂用量为矿物质量的3%,结果列于表4。

由表4可知,添加一定量的添加剂有利于金、银的浸出。加入NaOH,银浸出率大幅提高;加入CaO,有利于金的浸出;加入NaOH与CaO能提高金、银浸出率,但会导致焙烧不完全,使焙砂硫品位增加。加入KMnO4有利于降低焙砂硫品位。

表4 加添加剂焙烧实验结果

Tab.4 Test results of roasting additives

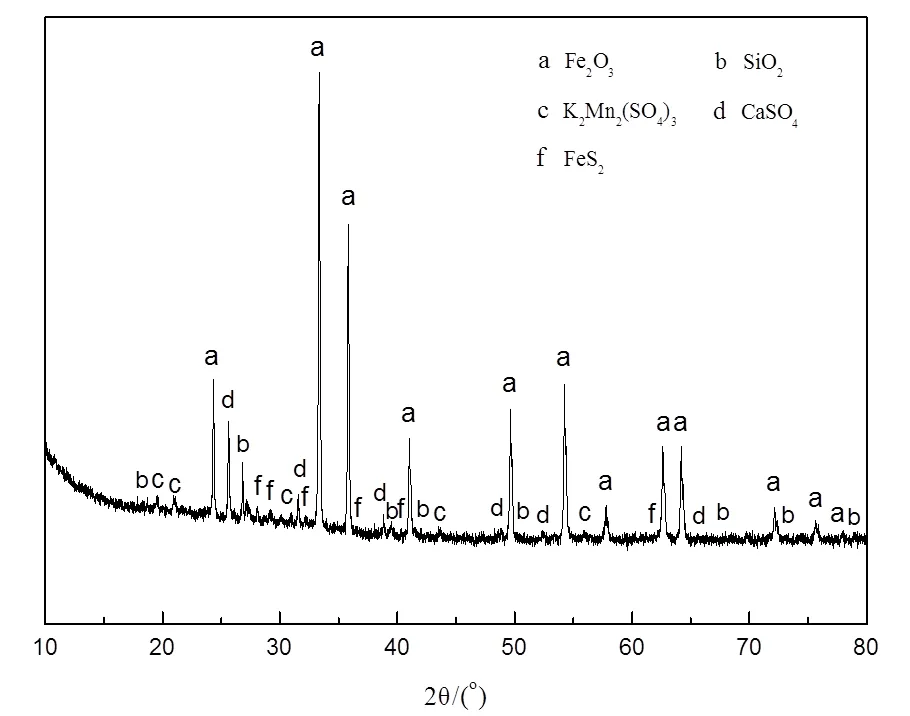

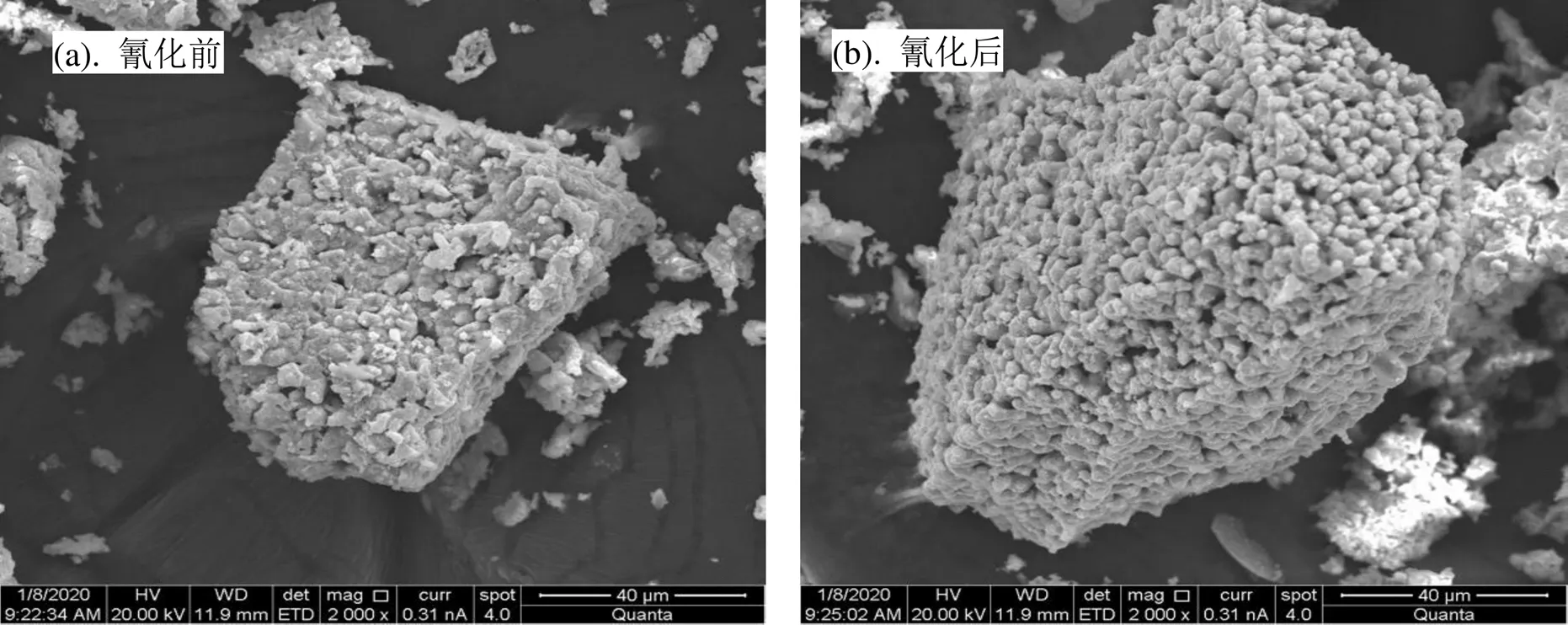

以NaOH、CaO、KMnO4为组合添加剂,比例为1:1:1,考察不同添加剂用量对金、银浸出效果的影响,结果如表5所列。从表5可知,在较低添加剂用量下便可大幅提高金、银浸出率。当添加剂用量提高至9%时,指标进一步提高,金、银浸出率提高至87.43%、85.86%。继续增加组合添加剂用量,浸出指标变化不大,故确定组合焙烧添加剂用量为9%。图14、15分别为组合添加剂焙砂的XRD图谱和氰化浸出前后的SEM图像。

表5 组合添加剂实验结果

Tab.5 Test results of combined roasting additives

图14 组合添加剂焙砂的XRD图谱

图15 组合添加剂焙砂氰化前后的SEM图像

图14显示,加入组合添加剂后,硫精矿能得到较好的氧化,生成Fe2O3,残留少量的FeS2;CaO、KMnO4具有一定的固硫作用,焙砂中S主要以K2Mn2(SO4)3及CaSO4等硫酸盐形式存在,残留部分FeS2。由图15可知,焙砂、氰化尾渣表面腐蚀较为严重,有利于浸出剂与金、银的接触。

3 结论

1) 含金、银硫精矿中金品位3.05 g/t,银品位36.30 g/t,硫品位43.52%,砷品位0.13%,金嵌布粒度微细、包裹金占比大。硫精矿表面致密,全泥氰化浸出,金、银浸出率分别为54.10%、41.68%,浸出效果较差。

2) 二段焙烧效果优于一段焙烧工艺,颗粒表面孔隙度较高,降低氧化铁的烧结程度,减少铁氧化物对金、银的包裹,金、银浸出率分别为79.86%、68.13%。

3) 加入NaOH,银浸出率大幅提高;加入CaO,有利于金的浸出;加入KMnO4有利于降低焙砂硫品位。以NaOH、CaO、KMnO4为组合添加剂,金、银浸出率提高至87.43%、85.86%。

4) 加入组合添加剂后有利于降低焙砂烧结情况,氰化尾渣表面腐蚀较为严重,有利于浸出剂与金、银的接触。

[1] 鲍利军, 吴国元. 高砷硫金矿的预处理[J]. 贵金属, 2003, 24(3): 61-66.

BAO L J, WU G Y. Pretreatment of high-arsenic sulfur gold mine[J]. Precious metals, 2003, 24(3): 61-66.

[2] 沈智慧, 张覃, 王贤晨, 等. 混合非氰药剂对微细浸染型金矿浸出的影响研究[J]. 矿冶工程, 2015(1): 72-75.

SHEN Z H, ZHANG Q, WANG X C, et al. Effect of mixed non-cyanide reagent on leaching of micro- disseminated gold ore[J]. Mining and metallurgical engineering, 2015(1): 72-75.

[3] 崔日成, 杨洪英, 陈森, 等, 难处理金矿中伴生矿物对氰化浸出的影响[J]. 东北大学学报(自然科学版), 2011(9): 1291-1294.

CUI R C, YANG H Y, CHEN S, et al. Effect of associated minerals on cyanide leaching gold in refractory gold ore [J]. Journal of Northeastern University (Natural science), 2011(9): 1291-1294.

[4] 黄丽娟, 姜亚雄, 聂祖明, 等. 云南某金精矿氰化浸出实验研究[J]. 矿冶, 2016(4): 48-52.

HUANG L J, JIANG Y X, NIE Z M, et al. Experimental study on cyanide leaching of a gold concentrate from Yunnan province[J]. Mining and metallurgy, 2016(4): 48-52.

[5] 李佳峰, 杨洪英, 佟琳琳, 等. 抛刀岭难处理金精矿细菌氧化提金实验研究[J]. 黄金科学技术, 2018(2): 248-253.

LI J F, YANG H Y, TONG L L, et al. Experimental study on bacterial oxidation-gold extraction of Paodaoling refractory gold concentrate[J]. Gold science and technology, 2018(2): 248-253.

[6] 吴智, 黄中省, 臧宏, 等. 某难处理金精矿焙烧-氰化提金工艺试验研究[J]. 黄金科学技术, 2014(6): 77-81.

WU Z, HUANG Z S, ZANG H, et al. Extraction of gold from refractory gold concentrate by roasting-cyanide leaching[J]. Gold science and technology, 2014(6): 77-81.

[7] 王帅, 李超, 李宏煦. 难浸金矿预处理技术及其研究进展[J]. 黄金科学技术, 2014(4): 129-134.

WANG S, LI C, LI H X. Research progress of pretreatment technologies of refractory gold ores[J]. Gold science and technology, 2014(4): 129-134.

[8] 董再蒸, 韩跃新, 高鹏. 卡林型金矿化学氧化预处理技术研究现状[J]. 金属矿山, 2015(12): 92-97.

DONG Z Z, HANG Y X, GAO P. Research status on chemical pre-oxidation for carlin-type gold ore[J]. Metal mine, 2015(12): 92-97.

[9] 丘世澄, 胡真, 邱显扬. 焙烧氰化尾渣提金工艺研究现状[J]. 贵金属, 2019, 40(3): 84-91.

QIU S C, HU Z, QIU X Y. Research status of gold extraction process of roasting cyanide tailings[J]. Precious metals, 2019, 40(3): 84-91.

[10] 薛光, 于永江, 李先恩. 含砷碳金矿石全泥氰化浸金实验研究[J]. 黄金科学技术, 2012(6): 56-57.

XUE G, YU Y J, LI X E. Experimental study of cyanidation leaching from arsenic-carbon gold ore[J]. Gold science and technology, 2012(6): 56-57.

[11] 衷水平. 含银难处理金精矿焙烧过程添加剂的研究及应用[J]. 有色金属(冶炼部分), 2016(1): 25-29.

ZHONG S P. Study and application of additive in roasting process for silver bearing refractory gold concentrate[J]. Nonferrous metals (Extractive metallurgy), 2016(1): 25-29.

Study on Roasting and Leaching of Refractory Gold and Silver in Sulphur Concentrate

LI Pei-lun1, QIU Shi-cheng2, HU Zhen1 *

(1. Guangdong Key Laboratory for Development and Comprehensive Utilization of Mineral Resources,State Key Laboratory of Rare Metals Separation and Comprehensive Utilization,Institute of Resources Comprehensive Utilization, Guangdong Academy of Sciences, Guangzhou 510650, China;2. Wushan Copper Mine, Jiangxi Copper Corporation Limited, Jiujiang 332204, Jiangxi, China)

The leaching rates of gold and silver in a high-sulfur refractory gold mine by the full mud cyanidation are low. One-stage roasting pretreatment for the gold-containing sulphur concentrate will cause secondary wrapping of gold and silver. The experimental results showed that the effect of a two-stage roasting was better than that of the one-stage roasting, which can reduce the sintering degree of iron oxide and reduce the iron oxide wrapping of gold and silver, and that the leaching rates of gold and silver were 79.86% and 68.13% respectively. Additive experimental results showed that adding NaOH in the roasting process greatly improved the sliver leaching rate. The addition of CaO was beneficial to the leaching of gold. The addition of KMnO4could reduce the grade of sulfur in calcined materials. With NaOH, CaO and KMnO4as combined roasting additives, the leaching rates of gold and silver were increased to 87.43% and 85.86%, respectively. Scanning electron microscopy observed that the addition of combined calcination additives was conducive to the improvement of the porosity of the calcined materials, and the that the surface corrosion of the cyanide residue was more severe, which is beneficial to the contact of the leaching agent with gold and silver.

gold-bearing sulfur concentrate; full mud cyanidation; two-stage roasting; roasting additives

TD954

A

1004-0676(2020)03-0023-08

2020-07-07

云南省科技计划项目(2018IB028);国家重点研发计划(2019YFC1904202)

李沛伦,男,博士,工程师,研究方向:稀贵金属选冶理论及试验研究。E-mail:lipeilun8958@sina.com

胡 真,女,正高级工程师,研究方向:稀贵金属的综合利用。E-mail:2906674538@qq.com