磁控溅射沉积钌薄膜的微观结构及生长过程

沈 月,余登德, 2,王书明,许彦亭,王传军,施晨琦,闻 明 *,杜风贞

磁控溅射沉积钌薄膜的微观结构及生长过程

沈 月1,余登德1, 2,王书明3,许彦亭1,王传军1,施晨琦1,闻 明1 *,杜风贞3

(1. 贵研铂业股份有限公司,昆明 650106;2. 昆明理工大学,昆明 650093;3. 国标(北京)检验认证有限公司,北京 100088)

采用射频磁控溅射,通过改变基底温度、溅射时间、基底形貌,制备不同参数的钌薄膜。结果表明,该工艺制备的钌薄膜均没有明显的择优取向。随着溅射温度的升高,薄膜的致密性不断提高,表面由平整向起伏型结构转变,晶粒尺寸出现先增大后减小的趋势。随着溅射时间的增加,晶粒尺寸小幅增加,晶粒由圆形状演变为致密的长条状。在表面形貌较平坦的基底上更易获得光滑而致密的钌薄膜。在此基础上,研究并讨论了不同基底形貌上钌薄膜的生长方式。

磁控溅射;钌薄膜;微观形貌;薄膜生长模型

钌(Ru)因其独特的物理和化学性质,如良好的热稳定性、低电阻率、高催化性、易刻蚀性,以及在贵金属元素中价格相对低廉的优势,在众多工业应用中引起了广泛的关注。例如,在半导体领域,钌可用于金属氧化物半导体晶体管的栅极、动态随机存取存储器(DRAM)中电容器的电极、半导体器件的扩散阻挡层、电镀铜互连线的种子层、微电子器件中形状记忆型NiTi薄膜的种子层等[1-4]。在涂层领域,钌薄膜可用作扩散阻挡层、封装散热材料的防护涂层等;Ru-X(X=Al、Mo、Ta)可用于喷气发动机部件、防腐涂层、氧化保护涂层、热障涂层的粘结层、玻璃光学元件的防护层等[5-8]。在磁存储领域,钌可用于磁性随机存取存储器(MRAM)器件作为合成反铁磁体(SAF)中的间隔耦合层、可用于高频微波器件中软磁薄膜的非磁性隔离片、可用于自旋电子器件[9-11]。在催化剂领域,钌在金属单原子、生物衍生分子加氢、传感器GPH电极电催化和硅基光电探测器光催化等都有运用[12-15]。

目前,研究人员分别利用电镀技术、电化学沉积技术、电子束蒸发沉积技术、原子层沉积技术(ALD)、化学沉积技术等方法在不同基底材料(如硅、SiO2、钼、铜、玻璃等)上制备钌薄膜,深入研究了钌薄膜表面形貌及取向、电阻率、刻蚀性、磁学性能等,并由此获得最佳的优化条件。例如,Nagano等[16]研究了溅射沉积过程中钌薄膜的取向、电阻率、裂纹平滑度和密度随衬底温度变化的关系,在700℃衬底温度下获得了低电阻率的无裂纹且光滑的钌薄膜。Hwang等[17]采用电感耦合等离子体反应离子刻蚀技术,研究了在O2/Ar、CH4/Ar和O2/CH4/Ar混合气体中钌薄膜的刻蚀特性,在O2/CH4/Ar气体中蚀刻可获得良好的蚀刻剖面而没有再沉积或蚀刻残留物。Lee等[2]采用原子层沉积技术(ALD)以NH3或氢气作为反应物,研究退火处理对钌薄膜性能的影响,氢气气氛下300℃低温退火后的钌薄膜,其电阻率、杂质含量和结晶度均有明显改善。Chen等[18]研究了表面预处理对硅基底的影响,获得采用化学沉积技术制备连续致密钌薄膜的方法。Chen等[19]研究Co80Pt20/Ru/Cu/玻璃薄膜的垂直磁各向异性,并在室温、玻璃衬底及Ru(30 nm)/ Cu(100 nm)种子层上沉积的Co80Pt20(50 nm)薄膜获得了垂直矫顽力4580 Oe,垂直度0.77的柱状富钴的CoPt纳米晶。

本文采用射频磁控溅射的方法,研究基底温度、溅射时间和基底形貌对钌薄膜的晶体结构和表面形貌的影响,分析不同基底形貌上钌薄膜的生长方式,为磁控溅射技术制备钌薄膜提供更多数据支持。

1 实验

选用纯度(质量分数,下同)为99.99%的钌靶材作为溅射靶源,实验用硅片均为沿(400)面强织构的硅单晶(Si(100)择优取向)。利用磁控溅射沉积系统(沈阳科学仪器公司JGP-450B),采用射频磁控溅射法,在清洗后的单晶Si(100)基底上沉积制备钌薄膜。本底真空度和溅射压强分别为2×10-3和5.3 Pa。在高纯(体积分数>99.999%)氩气气氛中溅射,功率设置为200 W。溅射过程中基底温度从室温(RT)到300℃不等,溅射时间从5 min到15 min不等。

采用X射线衍射仪(XRD,Panalytical X’Pert MRD),铜靶射线源,电压40 kV,电流40 mA,阵列探测器,步长0.02°,扫描速度4°/min,对样品的物相、晶体结构进行了分析,并在5轴样品台上采用Schulz反射法测量了钌的{100}、{002}和{101}极图,:0°~70°;:0°~360°,步长5°,对样品织构进行了表征;采用高分辨场发射扫描电子显微镜(SEM,Versa 3D)观察了样品的微观形貌,对比不同溅射时间和基底温度对钌薄膜晶体结构和表面形貌的影响。

2 结果与讨论

2.1 薄膜的晶体结构及取向分析

2.1.1基底温度的影响

在4个不同的基底温度(室温(RT)、100℃、200℃和300℃)下分别溅射钌薄膜15 min,图1为4个样品的XRD图谱。

图1 不同基底温度下获得的钌薄膜XRD图谱

由图1可见,室温下溅射15 min的钌薄膜,钌的三强峰中Ru(100)和Ru(101)的衍射峰强度较高且相当,Ru(002)衍射峰没有或很小。与钌的标准PDF卡片对比,可知该工艺参数获得的钌薄膜没有明显的择优取向。随着基底温度由室温升至300℃,Ru(100)和Ru(101)的衍射峰强度呈先增大后减小的趋势,并且在200℃时达到最大。因此,在基底温度达200℃时,钌薄膜的结晶化程度最好。

此外,当温度到达300℃时,出现了Ru(002)的衍射峰。该取向是电镀铜种子层[16]和磁存储多层膜中非磁性中间层[19]所希望获得的取向,它的取向直接影响其上沉积薄膜的取向。因此,通过制备参数调整获得Ru(002)取向的薄膜是非常有意义的。

2.1.2溅射时间的影响

为了深入了解磁控溅射制备的钌薄膜的结晶化过程,对基底温度为200℃下不同溅射时间的钌薄膜进行了物相结构分析,如图2所示。由图2可知,随着溅射时间的增长,Ru(100)和Ru(101)的衍射峰强度逐渐增强。溅射5 min时,Ru(100)和Ru(101)的衍射峰刚刚冒出,说明开始出现从非晶态向晶态转变的过程,硅基底上开始逐渐出现连续的钌薄膜,但主要还是以钌原子的形核和颗粒聚集为主。当溅射至10 min时,Ru(100)和Ru(101)的衍射峰已非常明显,硅基底上已形成连续的钌薄膜,此时主要以钌薄膜增厚为主。

2.1.3钌薄膜晶面取向分析

为了对钌薄膜(溅射条件为200℃/15 min)的取向做进一步分析,分别对Ru{100}、Ru{002}和Ru{101}晶面的2位置做极图测量(:0°~70°;:0°~360°),如图3所示。

图2 不同溅射时间获得的钌薄膜XRD图谱

(a). {002}; (b). {100}; (c). {101}

图3的3个极图中均出现明显对称结构,经分析为立方晶系的硅单晶。这是由于钌薄膜本身太薄,X射线的工作深度较深(为微米级)。因此,该结果是叠加了硅和钌的极图。硅的极图位置如图3虚线框标注所示,排除硅对称位置的影响,溅射制备的钌薄膜没有发现明显取向,这一结果与XRD图谱分析结果一致。

2.2 薄膜的表面形貌

2.2.1不同基底温度溅射的钌薄膜

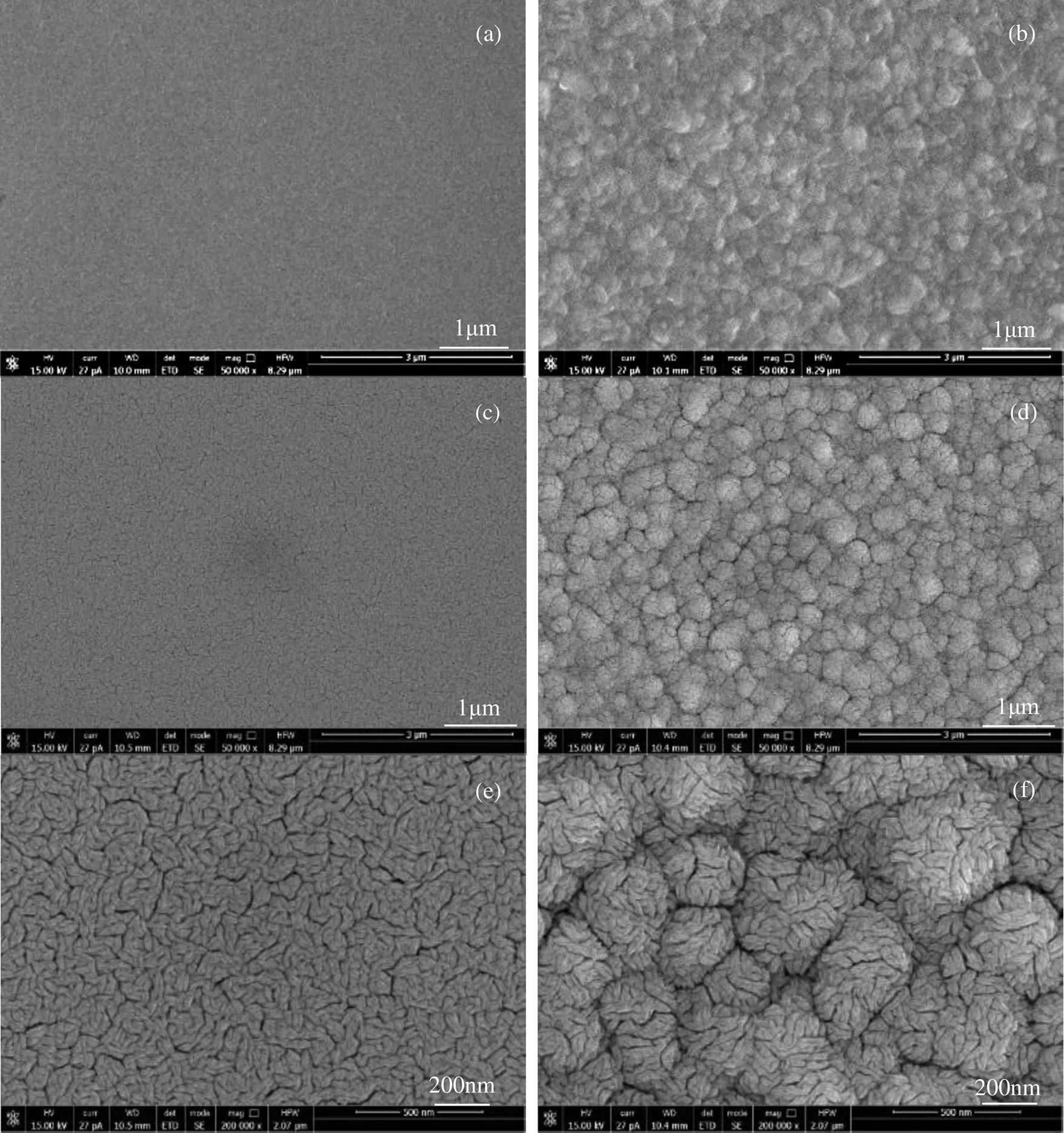

图4为不同基底温度下溅射15 min后的钌薄膜表面形貌图。由图4可见,随着溅射温度的升高,薄膜的致密性不断提高,表面较为平整,结构起伏较小,当温度达到300℃时,薄膜表面开始出现结构起伏,粗糙度也明显增加,但晶粒度却有减小的趋势。

用Image-Pro Plus软件统计测定钌薄膜的晶粒尺寸,基底温度为RT、100℃、200℃和300℃溅射所得薄膜平均晶粒尺寸分别为29.5±2.5、35.9±3.4、42.2±3.3和25.6±3.3 nm。随着基底温度的升高,钌薄膜的晶粒尺寸呈现先缓慢增大后迅速减小的趋势,Ru(100)和Ru(101)的衍射峰强度也出现类似的趋势。并且,在基底温度达到300℃时,钌薄膜的晶粒尺寸仅为25 nm。此时,Ru(100)和Ru(101)的衍射峰强度较200℃时的明显降低且强度相当。

对于不同基底温度下制备的钌薄膜表面形貌的差异主要来源于溅射沉积粒子表面扩散、结晶与否、晶粒尺寸、基底表面特征等因素的相互竞争[20]。在室温至200℃的温区,薄膜处于结晶的初期,溅射沉积粒子的晶核形成数量较少,此时晶粒的长大速率大于晶粒的形核速率,晶粒尺寸随着温度的增加而不断增加。当基底温度升高至300℃,溅射沉积的钌原子在基底上具有的能量也越来越高,沉积钌原子的迁移率也越来越大,在基底表面更多的位置形成稳定的晶核,即形核密度增大,此时晶粒的形核速率大于晶粒的长大速率,使得晶粒趋于细化。

2.2.2不同溅射时间的钌薄膜

图5为200℃下溅射不同时间后的钌薄膜表面形貌图。薄膜表面总体较为平整,随着溅射时间的增加,其溅射薄膜越致密,晶粒由圆形变为长条状。

统计测定钌薄膜的晶粒尺寸,溅射时间为5、10和15 min得到的钌薄膜平均晶粒尺寸分别为19.2±3.1、34.1±3.8和42.2±3.3nm。随着溅射的时间的增加,钌薄膜的晶粒尺寸也不断增加。说明随着时间增加,逐渐形成结晶化的钌薄膜,而后钌薄膜的晶粒由圆形状变为了致密的长条状。

(a). 200℃, 5 min; (b). 200℃, 5 min; (c). 200℃, 10 min; (d). 200℃, 10 min; (e). 200℃, 15 min; (f). 200℃, 15 min

2.2.3不同基底形貌下溅射的钌薄膜

为研究不同基底形貌对溅射的钌薄膜形貌的影响,分别采用两种不同表面粗糙度的硅片作为基底溅射钌薄膜。在两种不同表面形貌的Si(100)片上、基底温度200℃、溅射15 min,并分析其形貌差异,如图6所示。

Si-1#硅片粗糙度Ra=0.010 μm,硅片表面较为平坦(如图6(a)所示);Si-2#硅片粗糙度Ra=0.127 μm,表面由亚微米级圆形小凸起所组成(图6(b))。从微观形貌观察,Si-1#硅片的表面质量明显好于Si-2#硅片。

Si-1#硅片上溅射沉积的钌薄膜,其表面光滑而致密,晶粒尺寸相对较小,如图6(c)和(e)所示;Si-2#硅片上溅射沉积的钌薄膜,其表面形成团簇状圆形突起,晶粒尺寸相对较大,如图6(d)和(f)所示。测得Si-1#硅片和Si-2#硅片上溅射沉积的钌薄膜的晶粒尺寸分别为42 nm和56 nm。说明基底材料的表面形貌对薄膜的表面形貌影响非常大,同时也影响薄膜的生长方式。对于用作磁记录中间层的钌薄膜,其晶粒尺寸越小,表面粗糙度越大,越有利于改善磁记录层的磁学性能[21]。但对于电镀铜种子层的钌薄膜,则要求制备表面光滑且无裂纹的低电阻率钌薄膜[16]。因此,根据不同的工业应用领域,需要制备不同表面形貌的钌薄膜来满足不同的使用要求。

(a). 基片(wafers)Si-1#; (b). 基片(wafers)Si-2#; (c)/(e). Si-1#: 200℃, 15 min; (d)/(f). Si-2#: 200℃, 15 min

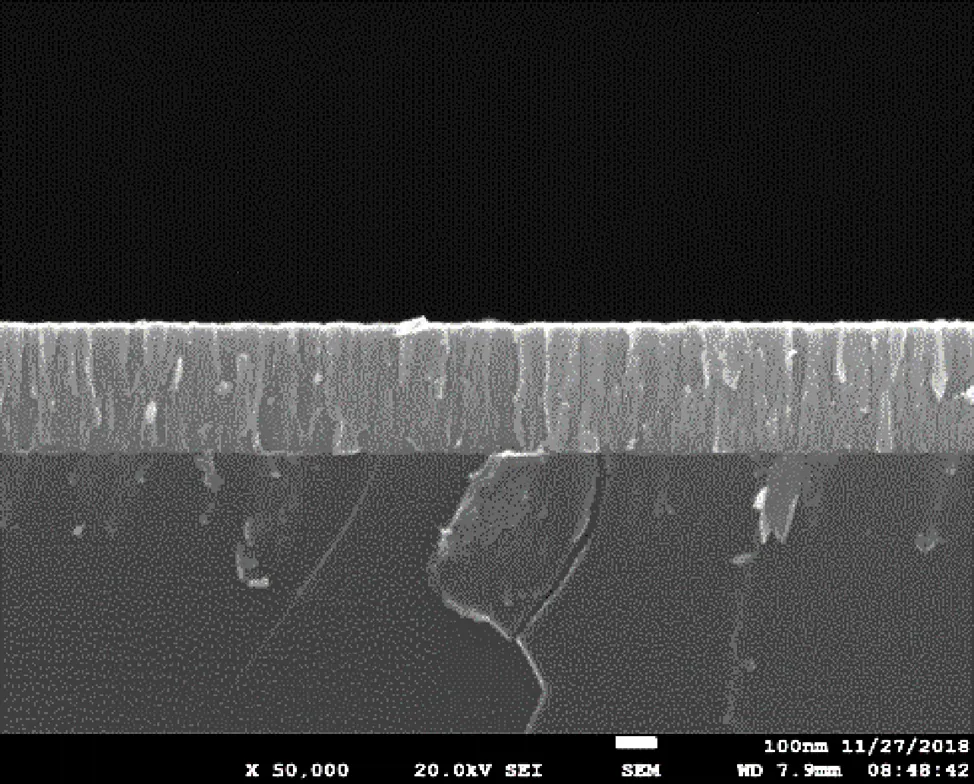

2.3 薄膜的截面形貌

图7为在200℃,Si-1#硅片上溅射15 min后的钌薄膜的截面形貌。

图7 Si-1#硅片上溅射(200℃/15 min)钌薄膜的截面形貌

由图7可知,薄膜的表面较为平坦,是以各个纳米级晶粒分别外延而形成的均匀柱状晶组织在硅片生长的。其生长特征:在生长初期形成典型的致密组织,随着溅射沉积原子到达薄膜表面的各向同性趋势增大,表面原子形成垂直生长,并在生长的早期阶段相互结合,最终形成致密均匀,且垂直聚结的柱状结构[22]。所形成的钌薄膜晶粒内部缺陷密度低、致密性好。

3 钌薄膜生长过程分析

上述详细研究了在不同表面形貌的Si(100)片上溅射沉积钌薄膜的表面形貌差异,从而讨论钌薄膜的生长模型。一般理论认为原子沉积到薄膜生长的过程是一个热力学与动力学竞争的非平衡过程。溅射沉积原子沿着基底表面扩散影响着薄膜水平方向上的均匀性,而原子的层间转移则控制着薄膜在垂直方向上的均匀性。因此,溅射沉积原子的层间转移性质决定了薄膜的生长模式[23]。

当钌原子在Si(100)基底上的溅射沉积的初期阶段,由于钌原子以有限的速率扩散到台阶边缘,当溅射沉积导致原子的浓度超过热平衡的阶跃值时,局部过饱和会产生一种热力学驱动力,即使薄膜致密化,又使新的第二层岛屿成核。当原子过饱和度足够高时,错配位错会在局部形成以降低薄膜的自由能。当第一个吸附钌原子溶入堆垛层错位置(此时能量势垒最高)后,后续吸附钌原子就较易合并了。一旦在给定的过饱和条件下达到临界核尺寸,将会通过增大位错面积进一步增加薄膜密度[1, 24]。

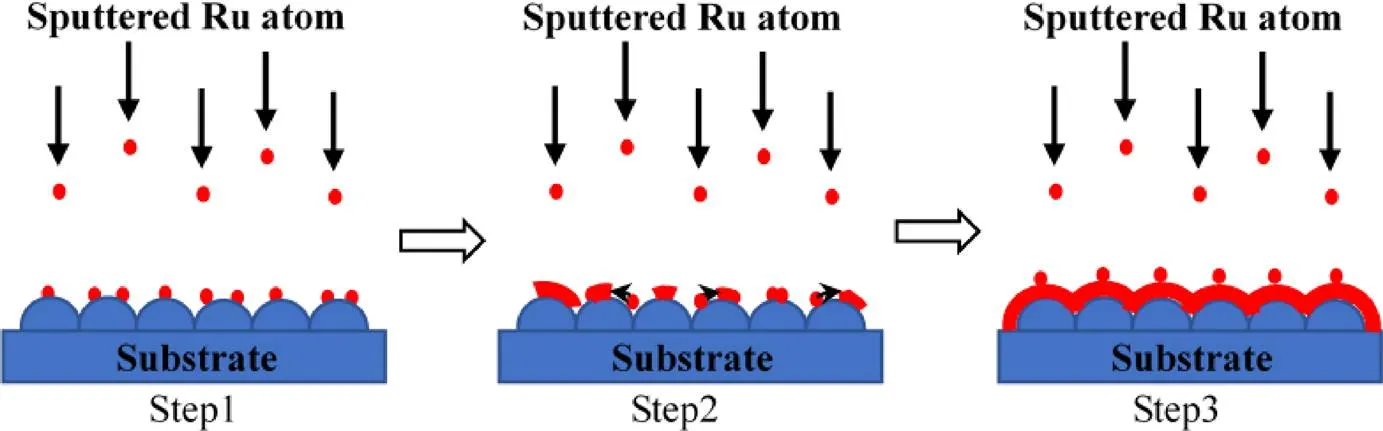

随后进入钌薄膜的增厚阶段,根据台面-台阶-扭结(TSK)模型,在层间转移过程中原子越过岛边缘发生层间转移时,由于其近邻配位数的减少,需克服一个额外的能量势垒,即Ehrilich-Schwoebel (ES)势,它等于原子层间扩散势垒和台阶扩散势垒之差[23]。ES势垒在一定程度上起阻碍原子跨越台阶扩散的作用。图8为Si-1#上溅射钌薄膜生长的物理机制。

Step1:钌原子在平坦基底上的沉积及形核(The deposition and nucleation of Ru atoms on flat substrate);Step2:钌原子表面扩散(The surface diffusion of Ru atoms); Step3:形成钌薄膜(Ru films are formed)

对于基底Si-1#来说,其表面较为光滑平坦,ES势垒相对较低,溅射沉积钌原子很容易跨越岛边界而扩散到下一层台面,因而倾向于层状生长。该基底上薄膜生长具体过程:薄膜从形核初期即采用二维扩展的模式,在随后的钌原子沉积过程中,钌原子间的键合倾向仍大于形成外表面的倾向,薄膜一直保持层状结构的生长方式。图9为Si-2#上溅射钌薄膜生长的物理机制。

Step1:钌原子在凹凸不平基底上的沉积及形核(The deposition and nucleation of Ru atoms on uneven substrate);Step2: 钌原子表面扩散(The surface diffusion of Ru atoms); Step3: 形成钌薄膜(Ru films are formed)

对于基底Si-2#来说,其表面由亚微米级圆形小凸起构成,ES势垒相对较高,溅射沉积在凸起(岛)上的原子很难跨越凸起(岛)边界而扩散到下一层台面,它们容易在已形成的凸起(岛)上继续三维生长,即岛状生长方式。该基底上薄膜生长具体过程:纳米级钌原子优先在具有亚微米级凸起的硅片上形核长大,由于基底温度s=473.12 K(即200℃)较低,s/m≈0.087<0.3~0.5(钌的熔点温度m=2583.15 K)未形成晶带2,其表面扩散能力有限,无法填充凸起与凸起之间的裂缝位置,从而形成一个一个的孤立伞状分布;随着溅射沉积过程的进行,钌原子更倾向于彼此相互键合,伞状结构逐渐合并形成岛状结构的薄膜。

4 结论

1) 在300℃/15 min条件下射频磁控溅射制备得到的钌薄膜的三强峰中Ru(100)和Ru(101)的衍射峰强度较高且相当。表明通过本底真空度为2×10-3Pa,溅射压强为5.3 Pa的高纯氩气氛中,功率200 W工艺条件下,磁控溅射沉积得到的钌薄膜没有明显的择优取向。

2) 溅射温度从室温升至300℃的过程中,薄膜的致密性不断提高,表面由平整向结构起伏演变,晶粒尺寸出现先增大后减小的趋势。

3) 随着溅射时间延长,晶粒由圆形变为长条状,晶粒尺寸出现小幅增加。

4) 钌薄膜表面光滑程度主要受硅基体表面的粗糙度和形貌控制。

5) 机理分析认为,薄膜是以各个纳米级晶粒分别外延而形成的均匀柱状晶组织在硅片生长的。

[1] FIGUERA J D L, MCCARTY K F, BARTELT N C. Metastable misfit dislocations during thin-film growth: The case of Cu on Ru(0001)[J]. Surface science, 2019, 682: 43-50.

[2] LEE S J, KIM S H. Effects of annealing on the properties of atomic layer deposited Ru thin films deposited by NH3and H2as reactants[J]. Thin solid films, 2016, 612: 122-127.

[3] EMMEZ E, BOSCOBOINIK J A, TENNEY S, et al. Oxidation of the Ru(0001) surface covered by weakly bound, ultrathin silicate films[J]. Surface science, 2016, 646: 19-25.

[4] AINSLIE K, KNICK C, SMITH G, et al. Controlling shape memory effects in NiTi thin films grown on Ru seed layer[J]. Sensors and actuators A: Physical, 2019, 294: 133-139.

[5] IM B, KIM S, KIM S H. Influence of additives upon Cu thin film growth on atomic-layer-deposited Ru layer and trench-filling by direct electrodeposition[J]. Thin solid films, 2017, 636: 251-256.

[6] 许俊华, 薛雅平, 鞠洪博, 等. 负偏压对磁控溅射制备Ru薄膜微结构、膜基结合力及耐蚀性能的影响[J]. 江苏科技大学学报 (自然科学版), 2016, 30(5): 430-434.

XU J H, XUE Y P, JU H B, et al. Effects of the negative bias on the microstructure, adhesion strength and corrosion resistance properties of Ru films deposited by reactive magnetron sputtering[J]. Journal of Jiangsu University of Science and Technology (Natural science edition), 2016, 30(5): 430-434.

[7] CHEN Y I, ZHENG Z T, KAI W, et al. Oxidation behavior of Ru-Al multilayer coatings[J]. Applied surface science, 2017, 406: 1-7.

[8] CHEN Y I, TSAI B N. Internal oxidation mechanism for Ta-Ru and Mo-Ru coatings[J]. Thin solid films, 2011, 519(15): 4974-4980.

[9] HWANG S M, GARAY A A, LEE W I, et al. High density plasma reactive ion etching of Ru thin films using non- corrosive gas mixture[J]. Thin solid films, 2015, 587: 28-33.

[10] DU H, CAO D, CHU X M, et al. Tuning microwave magnetic properties of composition gradient FeCoB/Ru/ FeCoB trilayer films[J]. Journal of magnetism and magnetic materials, 2018, 458: 200-203.

[11] KOLESNIKOV A G, OGNEV A V, STEBLIY M E, et al. Nanoscale control of perpendicular magnetic anisotropy, coercive force and domain structure in ultrathin Ru/Co/ W/Ru films[J]. Journal of magnetism and magnetic materials, 2018, 454: 78-84.

[12] 陈炜, 周静. 一种氧化物表面负载单原子Ru催化剂的制备方法: CN108940274B[P]. 2020-06-23.

CHEN W, ZHOU J. Preparation of a single atom Ru catalyst supported on oxide surface: CN108940274B[P]. 2020-06-23.

[13] CATTANEO S, STUCCHI M, VEITH G M, et al. Ru supported on micro and mesoporous carbons as catalysts for biomass-derived molecules hydrogenation[J]. Catalysis today, 2019.

[14] BARADOKE A, PASTORIZA-SANTOS I, GONZÁLEZ- ROMERO E. Screen-printed GPH electrode modified with Ru nanoplates and PoPD polymer film for NADH sensing: Design and characterization[J]. Electrochimica acta, 2019, 300: 316-323.

[15] KARABULUT A, DERE A, DAYAN O, et al. Silicon based photodetector with Ru(II) complexes organic interlayer[J]. Materials science in semiconductor processing, 2019, 91: 422-430.

[16] NAGANO T, INOKUCHI K, TAMAHASHI K, et al. Substrate temperature dependence of electrical and structural properties of Ru films[J]. Thin solid films, 2011, 520(1): 374-379.

[17] HWANG S M, GARAY A A, CHOI J H, et al. Etch characteristics of Ru thin films using O2/Ar, CH4/Ar, and O2/CH4/Ar plasmas[J]. Thin solid films, 2016, 615: 311-317.

[18] CHEN J Y, HUANG S L, WU P W, et al. Electroless deposition of Ru films on Si substrates with surface pretreatments[J]. Thin solid films, 2013, 529: 426-429.

[19] CHEN S C, JEN S U, CHEN R Z, et al. Effect of Cu, Cu/Ru, or Ru/Cu seed-layer on perpendicular magnetic anisotropy of Co80Pt20films[J]. Journal of magnetism and magnetic materials, 2018, 459: 106-111.

[20] 刘晓丰. 日盲紫外带通滤光片膜系设计与镀膜工艺研究[D]. 哈尔滨工业大学, 2015.

Liu X F. Design and deposited technology of solar blind ultraviolet bandpass filter[D]. Harbin: Harbin Institute of Technology, 2015.

[21] 张俊敏, 管伟明, 李艳琼, 等. Ru非磁性中间层的制备及其结构研究[J]. 贵金属, 2012, 33(4): 38-42.

ZHANG J M, GUAN W M, LI Y Q, et al. Preparation and characterization of Ru film for non-magnetic intermediate layer[J]. Precious metals: 2012, 33(4): 38-42.

[22] ÁLVAREZ R, GARCÍA-MARTÍN J M, MACÍAS- MONTERO M, et al. Growth regimes of porous gold thin films deposited by magnetron sputtering at oblique incidence: From compact to columnar microstructures[J]. Nanotechnology, 2013, 24(4): 1-9.

[23] 荆兴斌. 薄膜生长初期的分子动力学模拟研究[D]. 武汉: 华中科技大学, 2011.

JING X B. Molecular dynamics simulation of thin film growth in the initial stage[D]. Wuhan: Huazhong University of Science and Technology, 2011.

[24] DEL RE M, GOUTTEBARON R, DAUCHOT J P, et al. Growth and morphology of magnetron sputter deposited silver films[J]. Surface and coatings technology, 2002, 151: 86-90.

Microstructure and Growth of Ruthenium Films Deposited by Magnetron Sputtering

SHEN Yue1, YU Deng-de1, 2, WANG Shu-ming3, XU Yan-ting1,WANG Chuan-jun1, SHI Chen-qi1, WEN Ming1 *, DU Feng-zhen3

(1. Sino-Platinum Metals Co. Ltd., Kunming 650106, China; 2. Kunming University of Science and Technology, Kunming 650093, China; 3. Guobiao (Beijing) Testing & certification Co. Ltd., Beijing 100088, China)

RF magnetron sputtering was used to prepare Ru films with different parameters by changing substrate temperature, substrate morphology and sputtering time. The results showed that the Ru films prepared by this process had no obvious preferential orientation. With the increase of sputtering temperature, the densification of the films continues to improve, the surface changes from flat to structural fluctuation, and the grain size first increases and then decreases. With the increase of sputtering time, the grains size increases, and the grains changes from roundness to dense long strip. It is easier to obtain smooth and compact Ru films on substrate with flat surface morphology. The growth patterns of Ru films on different substrate morphologies were studied and discussed.

magnetron sputtering; ruthenium films; micro morphology; thin films growth model

TG146.38

A

1004-0676(2020)03-0044-09

2019-10-20

国家重点研发计划(2017YFB0305501);云南省科技厅基础研究计划青年项目(2019FD140);云南省创新团队(2019HC024);昆明市稀贵金属溅射靶材科技创新团队(13020169)

沈 月,女,硕士,工程师,研究方向:贵金属靶材及贵金属薄膜领域。E-mail:sy@ipm.com.cn

闻 明,男,博士,研究员,研究方向:贵金属靶材及贵金属薄膜领域。E-mail:wen@ipm.com.cn