大豆膳食纤维微生物的影响因素与控制方法

张兆兴,张 钊,王才立,刘忠平,李翠芳,王丁超

(山东嘉华保健品股份有限公司,山东 莘县 252400)

中国颁布的中国膳食结构改革与发展纲要,确认了食物纤维是平衡膳食结构的必要营养素之一。同时膳食纤维被医学及营养学界公认为继蛋白质、碳水化合物、脂肪、维生素、矿物质和水之后的“第七大营养素”[1],尽管膳食纤维不能为人体提供任何营养成分,但对人体的生长代谢方面具有重要的作用。膳食纤维可以增强消化系统的蠕动功能加速食物的吸收和对有毒物质的移除,保护人体脆弱的消化系统,同时在预防高血压、冠心病、肥胖症等方面起着非常重要的作用[2],同时膳食纤维具有明显降低血液中的胆固醇、促进肠胃的正常蠕动而达到预防便秘与结肠癌的目的,是理想的功能性食品[3],具有调节胃肠功能及胰岛素水平等功能。膳食纤维是健康饮食不可缺少的,在人体生理作用上扮演着重要的角色。

豆渣是大豆分离蛋白生产过程中生产的副产物,长期以来作为动物饲料使用,没有发挥到最大的利用价值。随着食品科学的发展,人们从营养学的角度对豆渣有了新的认识。通过化验分析豆渣含蛋白质(干基)15%~22%、脂肪≤1%、膳食纤维超过60%。自上世纪60年代以来,关于豆渣的应用的专利多达50多项,其中在食品领域有豆渣点心、豆渣乳清饮料、豆渣粉等,而且豆渣还是酱油,维酶素等发酵制品的优质原料[4]。用大豆分离蛋白的副产物豆渣来生产膳食纤维是大豆综合利用的一条新途径。

根据世界卫生组织统计,全球每年因食用了含有致病性微生物污染的食品或饮水造成的数亿的食源性疾病患者,而现今对污染的食品主要途径是召回、销毁、赔偿,每年因为微生物造成的损失都在数百亿以上,并造成食物的浪费[5]。近年来随着大豆膳食纤维应用领域越来越广,需求量也越来越大,而国内大豆膳食纤维企业在微生物控制方面没有重视,符合高标准食用安全的膳食纤维主要依靠进口,而我国生产的膳食纤维只能应用在动物饲料,我国的大豆分离蛋白产量位居世界首位,没有将优先的资源发挥到最大的价值,国内大豆膳食纤维生产符合食用占比非常低,其中主要原因是国内企业生产工艺简单,设备落后,从业人员素质不同和人员流动大等造成生产产品质量和微生物等项指标不稳定,难以达到食用标准。国内企业主要是通过对成品采用辐照、超高温杀菌等杀菌工艺对大豆膳食纤维微生物进行控制。高温杀菌成本高,要求严格,对产品的功能性影响较大;而辐照杀菌存在辐照残留等问题,在国际上存在争议。为解决这一缺陷,急需寻找一条科学高效、无污染、成本低、运行稳定的大豆膳食纤维生产工艺。

通过对山东嘉华保健品股份有限公司大豆纤维生产过程中工艺参数运行情况及各工段微生物情况进行检测分析和总结,发现影响微生物生长代谢主要因素可分为内部因素与外部因素。内部因素包括原料,物料水分、酸碱度、温度和在线时间等,这些因素为微生物的生长繁殖提供了良好的基本条件和生长环境,加快了微生物生长繁殖速度;外部因素主要是生产环境、人员和设备对纤维的污染。因此要生产合格的大豆膳食纤维就需要对原辅料、生产过程关键参数以及加工环境、人员卫生、设备洁净度等各方面进行严格的控制,方可达到控制微生物的目的。

本综述结合现有的大豆膳食纤维生产工艺现状,从生产工艺参数、杀菌方式、生产环境、原辅料选择、人和设备等方面进行综合分析,探讨大豆膳食纤维生产过程中影响微生物数量的因素与控制方法。

1 工艺参数对微生物的影响

1.1 pH对微生物的影响

将山东嘉华保健品股份有限公司的未杀菌的膳食纤维按照1∶15溶解后,固定水浴锅中加热温度,分别调整物料不同梯度的pH,搅拌1 h后按照国标检测菌落总数。

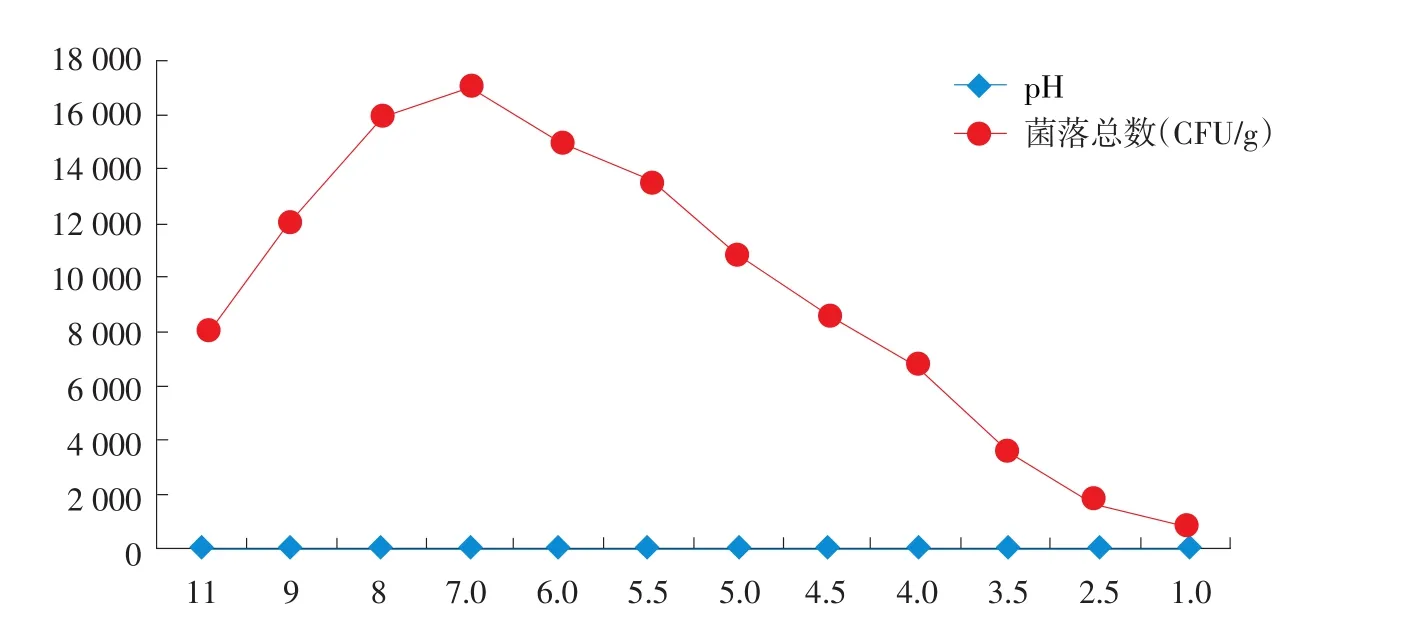

图1 在35℃下不同pH下培养溶液的菌落总数

酸碱度主要通过几个方面来实现对微生物的生命活动影响:一是溶液酸碱度变化会使具有生物大分子的蛋白质、核酸等发生电荷变化进而影响微生物生长繁殖活性;二是酸碱度变化影响生物膜对一些极性营养物质的解离与吸收,进而影响生物的生长代谢;三是改变环境中营养物质的可给性及有害物质的毒性,从而响营养物质的正常吸收与运转[6]。通过对生产过程中分离的湿豆渣pH进行统计,湿豆渣的pH在5.0~6.0之间,而大多数微生物生长的pH在5~9之间的环境中。通过相同温度下在不同pH梯度下微生物菌落总数对比,pH在中性条件下细菌总数是pH在酸性条件下的5倍以上。在酸性条件下只有耐酸的乳酸菌和少量霉菌和酵母菌可以存活,通过对图1分析观察当湿豆渣的pH调整为4.0以下时,可以抑制纤维中大多数微生物的生长繁殖,同时也是最易实现、最节约成本的方式。

1.2 温度对微生物的影响

将山东嘉华保健品股份有限公司的未杀菌的膳食纤维按照1∶15溶解后,固定整物料的pH,调整不同梯度的水浴锅温度,搅拌1 h后按照国标检测菌落总数。

微生物的生长速率在一定范围内遵循Arrhenius公式,经过实验图3分析,在温度高于60℃条件下即可引起大多数微生物的死亡。结合生产工艺,保持一定相对高的温度比保持低温环境更易于实现。经过实验图2分析,当同一物料在酸性条件下杀菌效果随着温度的升高,杀菌效果表现越好,但考虑到后续生产设备正常运行保护方面,温度不宜过高。在酸性条件下高于60℃温度下保持60 min,微生物菌落总数是常温的1/6左右,在酸性条件下加热及可以抑制大多数微生物的生长繁殖,又可以杀死一定数量的微生物。综合生产工艺设备考虑,将豆渣物料的pH指标调整为3.0~4.0,物料温度设定在55~70℃,在此温度下,不仅可以抑制大多数微生物的生长繁殖,还可以杀死一定量的微生物,同时也不影响纤维吸水的功能性和后续工段设备的正常运行。

图2 pH 4.0左右时在不同温度下的菌落总数

1.3 渗透压对微生物的影响

在生产过程中需要向离心后的豆渣中添加水提高豆渣的流动性,水活度的增加加快了微生物的生长繁殖的速度。因为微生物的生活环境具有与细胞大致相等的渗透压,在等渗透压环境中微生物代谢活动最旺盛。当改变渗透压后,会抑制微生物的活动,甚至引起微生物的死亡,可以通过添加高浓度的盐水来提高溶液的渗透压,抑制大多数微生物的生长繁殖。在对湿豆渣脱水实验中发现,当湿豆渣溶液中增加一定量高盐度的水后可以明显提高湿豆渣固液分离的效果。所以在不影响产品口感的前提下尽量使用高盐度的水来调配分离后的豆渣,以抑制微生物的生长繁殖,提高湿豆渣的分离效果,缩短分离时间,减少微生物繁殖代数,降低运行成本。

图3 pH 7.0左右时在不同温度下菌落总数

2 微波杀菌措施的影响

微波杀菌是大豆膳食纤维控制微生物生产工序中最重要的关键点之一,有此工段负责杀死前面残存的微生物,完成最终产品微生物指标的控制要求。杀菌采用微波杀菌,具备时间短、速度快,成本低,连续性高等优点。微波杀菌是微波热效应和生物效应共同作用在短时间内快速杀死微生物与病毒菌[7-8]。微波杀菌的微波热效应和生物效应对大豆膳食纤维的脲酶活性有较大影响,经过对微波杀菌的大豆膳食纤维综合检测分析其气味与营养成分均无明显变化[9]。杀菌参数一般设定3~5 min,温度75~90℃,杀菌参数受大豆膳食纤维半成品的水分影响较大。杀菌后的纤维需要在无菌环境下进行后续工段,减少二次污染的可能性。微波杀菌不仅可以抑制生产物料的微生物生长繁殖和杀死一定数量的微生物,同时增加了水溶性膳食纤维的含量,可以改善产品的粘弹功能特性,可以改良食品中流变学的特征,提高膳食纤维在食品中的使用价值。

3 原辅料的选择

豆粕是生产大豆分离蛋白的主要原料,而大豆分离蛋白的副产物豆渣是生产大豆膳食纤维的主要原料,所以豆粕的选择对大豆膳食纤维各项指标起到关键作用。在原料选择上禁止使用霉变、受潮的大豆低温豆粕,尽量选择菌落总数少的非转基因豆粕,同时需要对豆粕的水分、含油率等理化指标进行生产控制。对豆粕的存放时间、存放环境、存放方式进行控制,存放环境要避免鼠害与受潮滋养微生物的生长,存放方式要储存于阴凉、干燥及避光处,不得与有害有毒物质同存放,并制定相应的管理制度。

4 生产车间环境的控制

生产车间采用十万级净化车间工艺,通风系统必须经过初效、中效、高效三级过滤处理的净化空气系统[10]。保证送入生产车间的空气是洁净空气,对包装间内和车间生产区域的空气进行置换。车间与包装间内部保证有一定正压力,防止车间室内空气受外界空气干扰。车间建筑围护结构必须保证良好的气密性,建筑表面光滑洁净,不产尘、不积尘、不泄露。同时制定严格的食品车间卫生管理制度,并对车间卫生状况进行实时监控,定期进行微生物检测。

5 操作人员的影响

在生产作业时禁止作业人员直接接触物料,并制定严格的进入生产区与包装间内部更衣消毒程序:换拖鞋→脱个人外套→带工作帽、口罩换工作服、穿工作鞋(臭氧杀菌或紫外灯杀菌)→工作鞋消毒池消毒(次氯酸钠200 ppM、30 s)→清水洗手→洗手液洗手→清水洗手→50 ppM次氯酸钠消毒30 s→清水冲洗→烘干→75%酒精消毒→干手→风淋室方可进入车间。

6 设备清洗与消毒控制的影响

6.1 湿豆渣的输送与暂存环节

物料输送是最易被污染的环节,输送管道的死角与物料暂存罐壁残留的污垢是滋生微生物生长繁殖的主要地方,因此弯口与死角易存物料区设置排污口,设备管道、阀门泵体采用卫生级不锈钢制品,清洗消毒每一步要求遵循“不进则出”的原则,不允许出现不进料也不出料的设备死角[11]。在输送物料前后需要对管道通蒸汽消杀30 min以上,湿豆渣暂存罐定时进行清理并采用喷淋蒸汽的方式对罐内全面消杀30 min。连续使用时也要定时对运输管道与暂存罐进行清理杀菌处理,尽量采用边进料边脱水缩短物料存放时间,减少湿豆渣染菌的可能性。

6.2 豆渣脱水环节的影响

脱水环节是大豆膳食纤维生产存储时间最长的工序,占整个工艺流程一半的时间,因此在微生物控制环节方面脱水环节就显得尤为重要。脱水的好坏直接影响后续工段的正常运行,保证良好的脱水效果可以减少豆渣的的水活度,从而抑制微生物的生长扩散。脱水设备需要定期清理消毒,并采用干净无菌的滤布,其余设备采用蒸汽喷淋杀菌,同时减少脱水前后物料存放时间。脱水后的物料链接输送表面光亮无死角,无积水,并定时清理消毒来降低物料微生物的含量,提高大豆膳食纤维的卫生质量。

6.3 纤维研磨工序的影响

超微粉碎技术在大豆膳食纤维的生产加工制备过程中起着重要的作用,超微粉碎将杀菌后的纤维成品研磨到一定的粒度,提升了纤维的持水性与膨胀力,改善了大豆膳食纤维的口感,拓宽了膳食纤维在食品中的应用范围[12]。但研磨也是非常易污染的环节,外界空气携带微生物进入成品物料造成二次污染,因此研磨进气口需要采用三级空气过滤,防治空气中的微生物和致病菌污染成品,研磨结束后需要对研磨器内部彻底清理、杀菌。

7 结语

通过以上分析,对大豆膳食纤维生产所涉及到的原辅料选择、加工环境、人员和设备的控制、生产工艺参数的调整,来限制微生物生长繁殖的条件,并且与微波杀菌相结合,进行大豆膳食纤维的安全生产。大豆膳食纤维的微生物含量受多种因素的影响,造成每个企业产品卫生质量不高的原因也是多种多样的,国内各生产企业应该通过对每个生产工序参数进行系统地分析找出问题、改进措施,生产出符合国家食品要求优质的大豆膳食纤维产品。