国外某油气集中处理站火炬系统升级改造方案分析

中国石油工程建设有限公司北京设计分公司

火炬系统作为油气田站场的重要系统之一,是油气田站场能否安全运行的重要保障,火炬系统的安全设计具有重要的意义。国外某油田一期地面建设工程于2012 年投产,建成原油处理规模为10×104bbl/d,设计来液含水率10%,伴生气系统处理能力195 × 104m3/d。

站场后期增加了两座3×104m3原油储罐,并实施了先导气举等工程,但火炬系统未进行过升级改造。站场内设置高低压火炬系统各1 套,采用塔架共架的方式。已建高压火炬设计规模190 ×104m3/d,已建低压火炬设计规模24×104m3/d,其中低压火炬系统主要收集脱气塔塔顶气、原油储罐和撇油罐等排放压力较低的泄放物,其他压力较高的气体泄放至高压火炬系统。

1 生产运行中出现的问题

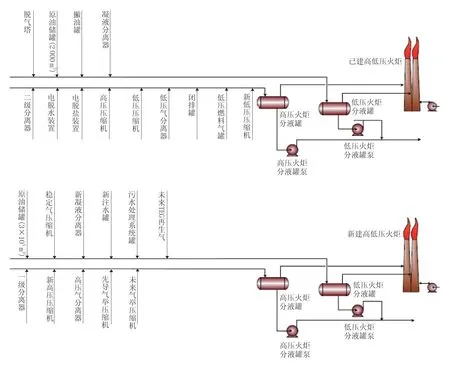

国外某油气集中处理站主要工艺流程如图1 所示。已建高、低压火炬系统流程简图如图2 所示。

(1)火炬系统实际处理量超过其设计值。实际生产运行中,由于气油体积比从原设计时的119 增加到实际运行的大约200,外输气量较少,二级分离器生产伴生气进高压火炬放空,一级分离器生产伴生气除少部分进高压压缩机外输外,大部分经高压火炬放空,经核算目前高压火炬系统可能达到的最大泄放量约为310× 104m3/d,远超过其火炬系统的设计能力。低压火炬系统收集泄放气体多来自于略高于常压的泄放源,所以设计背压较低,仅为2 kPa,但在实际运行中由于气油比增高,低压火炬系统实际背压升高,超过其设计最大背压2 kPa,导致后来扩建的两个3×104m3大罐密封气的呼气无法正常全部排进低压火炬系统,经常引起大罐罐顶真空呼吸阀对空呼气,对罐区的环境造成了一定的影响。

(2)站场辐射热偏高。火炬原设计时考虑站场内各处理区的辐射热均小于1.58 kW/m2,但实际运行时,由于实际泄放气量远大于火炬设计能力,站场辐射热偏高,尤其是与火炬系统距离较近的导热油区温度较高。由于当地夏季气温很高(极端温度达到55 ℃),导热油区夏季的温度最高时接近70 ℃,已影响到正常的巡检和维护。

图1 油气集中处理站主要工艺流程Fig.1 Main process flow of oil and gas central process facilities

图2 已建火炬系统流程Fig.2 Flow diagram of existing flare system

(3)火炬冒黑烟。由于火炬泄放气体为油田伴生气,加之站场原油系统在处理量高限运行,排放气体组分较正常设计工况更重,火炬分液罐实际处理气量超过其最大设计能力,使得火炬分液罐除液效果变差,火炬经常冒黑烟。

2 油气集中处理站改造

基于原油含水率提高及相关配套系统设计规模的不足,另外由于实际生产运行中气油比增高,伴生气气量增加,已超过伴生气系统原有设计处理规模,决定对集中处理站进行升级改造。改造基于来液含水率提高至50%,保证原油处理规模10×104bbl/d 不变。原油系统需要将二级分离器替换为三相分离器,增加导热油换热器,增加污水处理系统设施以满足含水率上升的要求。

本次升级改造工程考虑将站内所有来气增压外输至天然气处理厂,需要新增加高、低压压缩机各2 套(包含备机),分别增压一级分离器和二级分离器分出的伴生气;增加稳定气压缩机2 套(包含备机),回收脱气塔塔顶气。同时根据集中处理站现有运行情况对已建各系统进行升级优化,包含火炬系统等其他公用系统。

3 火炬系统改造

3.1 改造原则

对已建火炬系统存在的问题进行分析表明,急需对油气集中处理站已建火炬进行升级改造,新增高低压火炬系统各1 套。火炬系统的升级改造遵循以下原则:①新增的火炬系统既要考虑减轻已建火炬系统负荷,同时还要考虑站场后期改扩建其他泄放源的接入;②火炬系统升级改造时应尽量减少对已建系统的改动,减少油气集中处理站的停产时间;③尽可能遵循已建系统进老火炬,新建系统进新火炬的原则。

3.2 改造方案

新建火炬系统与已建火炬系统相互之间的运行方式是火炬系统升级改造方案的焦点,综合改造原则和现场实际,提出了以下两种方案。

图3 方案一:新建火炬与已建火炬并联运行Fig.3 Scheme 1:parallel operation of new flare and existing flare

方案一:新建火炬与已建火炬并联运行,共用1 套火炬泄放管网(新建和已建火炬管网设置连通线),已建火炬系统和新建火炬系统分别配置独立的火炬分液罐和火炬,在系统泄放时,通过火炬管网背压来均衡进入已建和新建火炬的泄放量。方案一流程简图如图3 所示。

方案二:新建火炬与已建火炬各自独立运行,分别设置2 套火炬管网,已建火炬系统和新建火炬系统分别配置独立的火炬分液罐和火炬塔架,新建火炬系统和已建火炬系统之间不设连通管线。方案二流程简图如图4 所示。

图4 方案二:新建火炬与已建火炬各自独立运行Fig.4 Scheme 2:independent operation of new flare and existing flare

3.3 火炬系统设计方案对比

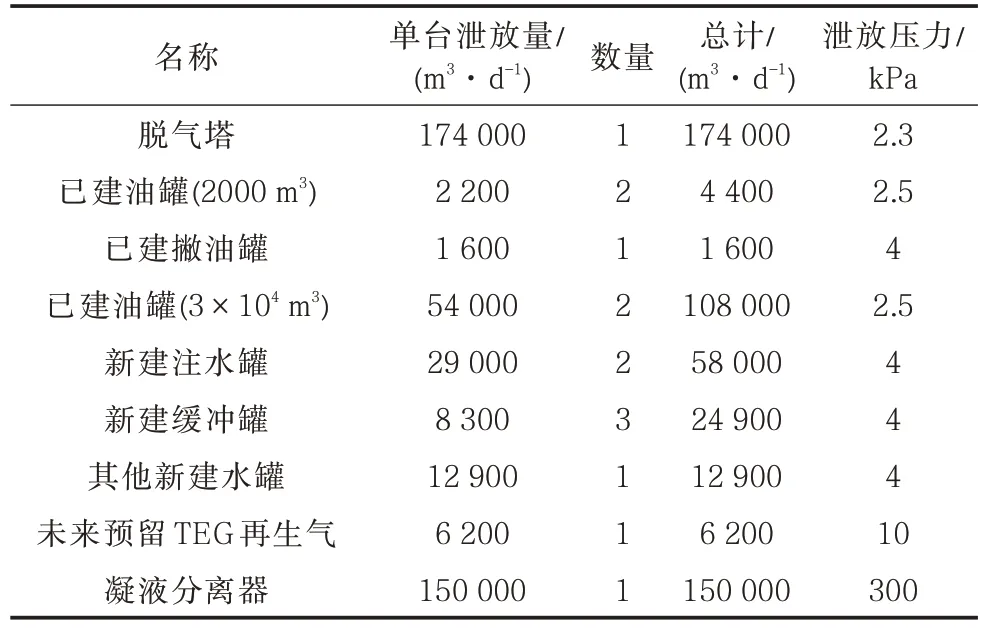

通过对高、低压火炬各个工况进行分析,站场内高压、低压火炬系统最大泄放量工况(表1、表2)为堵塞工况(一级分离器泄放考虑了未来的气举气量)。

表1 高压火炬最大泄放量工况Tab.1 Maximum discharge volume for HP flare

表2 低压火炬最大泄放量工况Tab.2 Maximum discharge volume for LP flare

若采用方案一(已建火炬系统与新建火炬系统并联运行),通过使用ASPEN Flare Analyzer(Flarenet)软件进行模拟分析。Flarenet 软件是火炬管网设计校核常用的计算软件,其计算出的火炬管线尺寸能够符合设计要求,对于系统的综合分析可以提出安全可靠的技术方案[1]。模拟中需要通过调整新建管网控制进已建火炬的泄放量在其设计处理量以下,同时满足背压的要求,计算得到新建火炬的实际泄放量。

若采用方案二(已建火炬系统与新建火炬系统独立运行),从火炬系统的主要泄放工况来看,气油比升高主要影响的是一级分离器的气量,因此将一级分离器的泄放源集中改造,接入新建高压火炬管网,其他已建系统保持不变。后期新建设施除新增的低压压缩机系统泄放接入已建高压火炬系统外,新建高压压缩机、气举压缩机系统均接入新建高压火炬管网。在最大泄放量工况下,已建和新建火炬系统的泄放量见表3。

表3 不同方案火炬系统最大泄放量Tab.3 Maximum discharge volume of flare system for different schemes

在方案一中,通过Flaresim 软件模拟计算新建火炬高度为100 m,而已建火炬高度为60 m,新建火炬系统和已建火炬系统共用1 套火炬管网,两个火炬设计规模不同,高度差明显,可能存在流量分配不均衡的问题,尤其是泄放气体相对分子质量小,小气量工况或者是紧急泄放后期,偏流将会更严重[2-3]。

3.4 规范要求

国内外项目也有由于已建火炬系统运行存在问题,新建1 套完全相同的火炬系统与已建火炬系统并联运行,或者建设初期就采用“一用一备”的火炬系统[4],或者采用完全相同的火炬系统并联,但是对于不同规模火炬的并联运行可参考的项目很少。

ADNOC 公司两套相同规模并联运行的火炬共用火炬管网,实际运行中,其中一套火炬出现回火闷烧的现象。初步分析可能的原因是气量小,气体相对分子质量小,只在火炬总汇管上设置了吹扫气,吹扫气存在偏流,且火炬筒底部也未设置水封罐。

TOTAL 企业规格书中《Pressure protection relief and hydrocarbon disposal systems》 第5.4.7 对火炬系统并联运行进行了明确的规定:为了避免由于流量分配不均导致的其中一个火炬头过载,而使另一个火炬筒出现部分真空的情况,不允许并联运行的火炬系统共用火炬管网[5]。

国内石化标准SH 3009《石油化工可燃性气体排放系统设计规范》规范8.2.2 中有如下的要求:对于同一个排放系统中有两个或两个以上火炬同时操作时,每个火炬均应设置水封罐,不同火炬水封罐的水封高度宜分层设置。主要是考虑同一个放空系统中两个或两个以上火炬同时操作时,不同火炬之间会存在压力差,当火炬气排放量较小时可能发生火炬之间的互吸现象而导致空气进入火炬筒内发生爆炸事故(含氢量较高时极易发生),因此火炬之间必须采用水封罐以阻断气体在火炬筒内的倒流,分层设置水封高度有利于减少小气量工况时火炬头的闷烧问题[6]。

SHELL 企业规范《Design of Pressure Relief,flare and vent systems》第5.7.8.10.1 节中也认为水封罐是防止空气倒流进火炬筒最好的密封措施,可替代水封罐的其他密封方式还有增加吹扫气量[7]。

4 方案优选

结合以上分析,方案一采用不同火炬并联的方式,因两个火炬之间存在压力差,可能会发生火炬之间互吸现象而引起火炬筒闷烧。为了防止这种事故的发生,需要采取一定的措施,例如在已建和新建火炬筒底部加水封罐,或者在各自火炬筒底部加大吹扫气的气量等。方案一需要对已建系统改造点颇多,且对已建火炬系统增加水封罐较为困难,存在一定的风险,综合以上考虑,不推荐采用方案一。

方案二采用已建火炬与新建火炬各自独立运行的方案,新增高压火炬采用音速火炬,不需要鼓风机助燃,也可以满足无烟燃烧的要求,且其辐射热低。音速火炬应用较为广泛,火炬无烟燃烧效果很好。音速火炬头通过增加气体出口流速达到1 马赫(300 m/s),火炬头在燃烧区域可以吸收大量空气,从而使燃烧更充分,辐射热更低,火焰燃烧动量较高,火焰形状笔直向上[8]。咨询相关音速火炬厂家,其背压可以低至70 kPa。由于采用音速火炬背压提高,大大降低了新建火炬汇管尺寸;另外音速火炬不需要风机助燃,辅助设施少,降低了设备检修量;对于同等规模的火炬采用不加风机助燃的音速火炬比采用加风机助燃的普通火炬经济成本要低。该方案高压火炬系统主要改造工作量是将一级分离器连接的火炬汇管与已建汇管分开后整体连入新建火炬,同时由于提高了系统背压,一级分离器安全阀需要由普通弹簧式安全阀替换成平衡波纹管式安全阀。将一级分离器泄放汇管引入新建高压火炬系统后,由于主要泄放量集中在新建高压音速火炬上,通过Flaresim 软件计算结果发现,可极大地降低站场导热油区域的辐射热和辐射温度(极端温度情况下低于65 ℃)。

新建低压火炬系统允许背压较低,通过采用风机助燃的方式满足无烟燃烧的要求。方案二需要对已建低压火炬管网进行改动,主要是将已建油罐(3×104m3)进火炬汇管整体接入新建低压火炬汇管,降低已建低压火炬系统背压及泄放量。这样新建低压火炬系统接入的除了大罐呼气系统外,其他均是新建和将要建的设施。油罐接入新建低压火炬系统后,经Flarenet 软件核算,进火炬系统调压阀背压降低至1.4 kPa,可以正常排入新建低压火炬系统,不会出现油罐真空呼吸阀打开的情况。

5 结束语

(1)油气站场1 套泄放管网需要采用2 套火炬并联进行放空时,尽量采用相同规模尺寸的放空火炬,并尽量保证对称安装,以便减小偏流及火炬负压现象。

(2)2 套并联运行的火炬系统共用1 套泄放管网时,需考虑设置水封罐,或者在火炬筒底部设置吹扫气,并加大吹扫气量,防止因偏流引起火炬互吸、闷烧现象。

(3)如必须采用2 套不同规格的火炬时,建议设置相互独立的泄放管网和放空分液设施,分别与相应的火炬系统配套。

(4)对于高压火炬,特别是对于放空量大的火炬系统,在背压条件允许的前提下建议采用音速火炬,可以实现无烟燃烧,并大大降低火炬辐射热,同时减小火炬汇管尺寸。