海上平台含聚油泥循环利用处理工艺优化

秦薇 兰夕堂 刘长龙 王成胜 陈士佳 陈斌

1中海石油(中国)有限公司天津分公司

2中海油能源发展工程技术分公司

海上油田资源储量丰富,具有广阔的勘探开发前景,其高效开发和利用是我国能源发展的重要规划之一。渤海油田是目前我国海上最大的油田,近几年聚合物驱提高采收率技术已经成为渤海油田增储上产的重要技术之一,但注聚作业带来的含聚采出液处理问题,尤其在采出液处理流程中产生大量黏稠含聚油泥,是海上油田采出液处理的技术瓶颈,也是现场迫切需要解决的生产难题。海上油田含聚油泥处理难度大、高效性差是多重因素的综合影响:①含聚油泥自身组成及性质非常复杂,具有含油量高、黏度大、脱水难等显著特征[1-2];②陆地油田含聚油泥的处理依然存在处理难、过程繁杂等问题,通常采用压滤或离心的方式对油泥脱水,但处理后油泥含水率仍然在60%~70%之间,后续仍需采用其他处理装置[3-4];③在相对空间狭小的海上平台,陆地油田常用的大型脱水设备、干化处理装置等不能使用,所以陆地油田油泥处理的方法不适应于海上平台;④随着我国环保法的逐渐完善和保护海洋环境意识的不断增强,必须在海上有限的空间内实现就地高效处理,尽量达到“零”排放。因此,确保含聚油泥的有效处理及处理流程的正常运行(油水泥三相完全分离,上层油水中含水和含固均小于10%,达到外输标准;中层污水不影响现场水处理流程正常运转;低层泥干化后含油率小于5%,研磨加入至回注水中后含油质量浓度小于50 mg/L,固体颗粒粒径中值小于0.45 mm),是解决当前海上平台含聚油泥的重点及难点,更是生产过程中面临的当务之急。

1 分离剂的分离效果研究

目前,油泥处理技术多种多样,调质—机械分离处理技术通过化学剂打破胶体原油稳定性,利用机械分离设备进行分离,但此技术适用性差[5-6];热处理技术通过加热使油泥内物质发生复杂水合、裂化反应,或通过加热、化学处理使油从污泥固相表面脱离,但此类技术需要大量热能消耗及设备投资[7-8];生物处理技术通过微生物降解作用而达到分离效果和排放标准,其存在处理周期长、资源无法回收等弊端[9]。此外还有萃取处理技术、电处理技术等,每种处理技术都各有利弊[10-12],且受限于海上油田空间有限,无法采用常规陆地设备,输送至陆地处理耗时耗力,海洋环保严苛无法排海。近几年来,在海上油田采用了化学手段尤其是选择有效分离剂进行油水分离,目前选择的分离剂主要起到破乳作用,其成分为一些表面活性剂类物质及酸性物质。

因此,综合考虑利用高效分离剂与含聚油泥在一定温度下充分作用,使油泥中的油、水、固三相快速分离,分离出的原油回收,含水固相经过研磨细化后回注利用,从而达到一定意义上的“零排放,高效利用”。此工艺的有效实现,其首要环节在于分离剂对含聚油泥的分离作用。本文研制出一种新型高效分离剂,它由渗透剂、破乳剂和酸性氧化剂复配构成,渗透剂能够促进氧化剂快速渗透至聚合物内部,破坏聚合物结构,有效降低含聚油泥内部固相和油相的界面结合力,破乳剂则能有效降低含聚油泥中油相和水相的界面膜强度,从而达到油水分离的作用。实验过程中所用油泥的组成(质量分数)如下:含油23.2%,含水34.5%,含聚合物固相26.0%,含无机物固相16.3%。

1.1 剂泥比对回收率的影响

取油泥20 g 左右,按设计比例加入配置好的20%(质量分数)的分离剂A,搅拌时间定为40 min,搅拌温度为70 ℃,搅拌速度为600 r/min,考察不同剂泥比(1∶1~5∶1)对回收率的影响,其结果如图1 所示。

图1 回收率与剂泥比关系曲线Fig.1 Relation curve of recovery rate and the ratio of agent and oil sludge

从图1 可知,回收原油的固含量随药剂加入量变化不明显,但分离剂用量由1 倍增加到2 倍油泥量时,原油分离效果显著提高,原油回收率明显增加,油中固含量亦降低;当剂泥比大于3 后,原油回收率呈平缓下降的趋势,油中固含量反而呈上升趋势。原油回收率发生变化可能是因为随着剂泥比增加,分离剂水溶液的量亦增加,更多分离剂分子扩散到界面空缺位置,随着分离剂分子在界面处聚集浓度的增加,分离剂分子降低界面张力的能力高于含聚油泥体系中原有乳化剂,使得膜中的界面张力降低。同时分离剂可以改变含聚油泥中乳化剂的润湿性,促使它们从相界面转移到油相或水相中。因而,含聚油泥中的原油分子容易从泥表面分离并上浮在水相之上,原油回收率增加。当分离剂用量高于3 倍时,界面上的分离剂分子浓度逐渐趋于饱和,因而回收率曲线趋于平缓。当剂泥比为2 时油品回收率较高,大于3 时原油回收率反而稍有降低,这是由于水相体积的增加,溶解了更多的乳化油,使原油回收率反而降低。综合考虑分离剂对含聚油泥的分离效果及降本增效的原则,确定最佳剂油比为2∶l。

1.2 搅拌速度对油泥分离效果的影响

取油泥20 g 左右,按设计比例加入配置好的20%的分离剂A,剂泥比为2∶1,搅拌时间定为40 min,搅拌温度为70 ℃,改变搅拌速度,考察其对原油回收率的影响,结果如图2 所示。

图2 搅拌速度与原油回收率的关系曲线Fig.2 Relation curve of stirring speed and crude oil recovery rate

随着搅拌速度的增大,原油回收率先增加后降低。搅拌速度为500~520 r/min 时,混合油泥的分离效果较稳定,回收率大于90%,油层含固率小于3.2%。当搅拌速度从300 r/min 开始增加时,随着搅拌速度的增大,油泥和分离剂混合越来越均匀,分离剂分子扩散到油和水及油和泥界面的量逐步增大。由于界面处分离剂分子的增多,分离剂分子在原来油和泥界面及油和水界面逐步定向排列,使得原来相界面的乳化膜机械强度减弱,油泥原来的相界面表面张力减小,油分子逐步从泥相表面开始分离,油相的量逐步增多;当搅拌强度过大超过600 r/min 时,分离出的油相容易乳化在水相中形成水包油型乳化液,相界面模糊不利于油水分层,因而使得回收率下降。因此,搅拌速度过高可能会导致油水相乳化严重,反而不利于分离,确定最佳的搅拌速度为500 r/min。

1.3 搅拌时间对回收率的影响

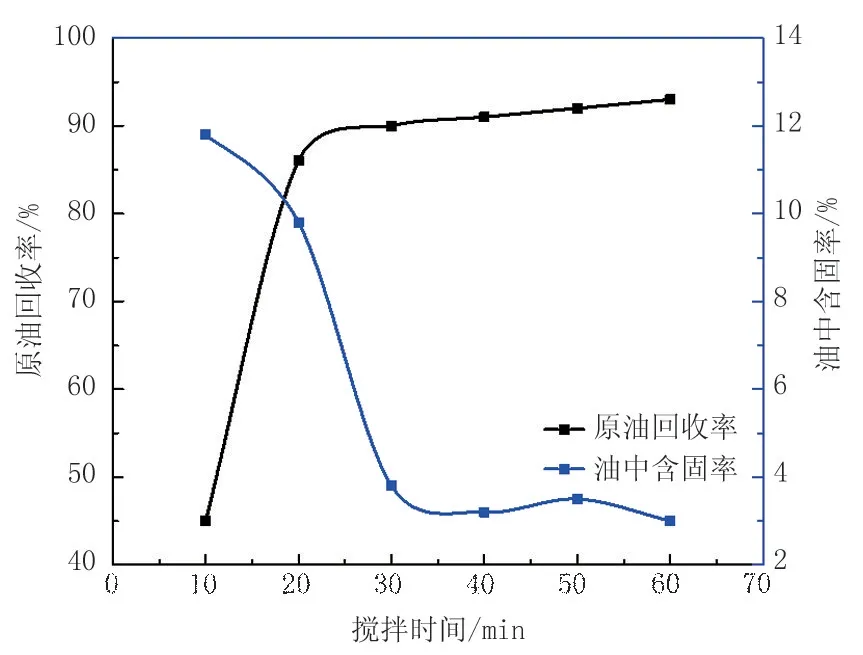

取油泥20 g 左右,按设计比例加入配置好的20%的分离剂A,剂泥比为2∶1,搅拌速度为500 r/min,搅拌温度为70 ℃,改变反应时间,考察其对原油回收率的影响,结果如图3 所示。

由图3 可以看出,随着搅拌时间的延长,回收率先增加而后趋于稳定,而回收原油中的含固率先降低后趋于稳定。这可能是由于加入分离剂后,分离剂分子在界面处吸附,形成表面吸附层,从而改变界面最外层的化学组成。由于分离剂分子或离子从溶液内部迁移到表面上形成定向吸附层需要时间,此外,分离剂分子迁移到表面后会形成一定面积新的分离剂分子表面,其表面张力也不能瞬时降低到平衡表面张力值。在平衡值之前,随分离剂分子或离子不断取代表面上原有分子的位置,溶液表面张力会随界面处分离剂分子或离子的数量增多而逐渐降低,直至达到平衡值为止。因而,30 min 搅拌时间是分离剂分子或离子从溶液内部迁移到表面上形成定向吸附层需要的时间。当小于30 min 时,由于迁移到界面处的分离剂分子的量比较少,因此油分子与固体物质分离不彻底,油分子从界面处脱附的量较少,回收率低,回收原油的固含率较高。随时间的增加,在搅拌时间超过40 min 后界面处的分离剂分子的吸附量逐步达到平衡值,油分子与固体物质的结合力降低到平衡值,分离出来的油分子的量趋于稳定,因而回收率和回收原油的固含率趋于稳定。由以上分析得知,实验最佳搅拌时间确定为30~40 min。

图3 原油回收率与搅拌时间的关系曲线Fig.3 Relation curve of crude oil recovery rate and stirring time

2 原油回收分离工艺优化

在含聚油泥原油回收处理过程中,无论采用何种化学分离技术往往侧重于提高原油的分离效率,通过研制高效分离剂提高原油回收率,而忽略了配合选用高效分离工艺。考虑到海上油田平台空间有限,作业环境要求高,协调难度大,随着注聚作业的不断进行,处理工作量及强度大,大量分离剂的运输及存放不仅需要占用大量平台、船舶,同时也需要大量人力、物力、财力的投入,造成资源浪费、效率低。本文研究过程中通过优化含聚油泥原油分离沉降时间,优选高效加药方式,并对含分离剂的分离污水进行循环再利用,既提高了分离剂的应用效率又节约了成本,有利于实现降本增加的目标。实验过程中所用油泥同前文。

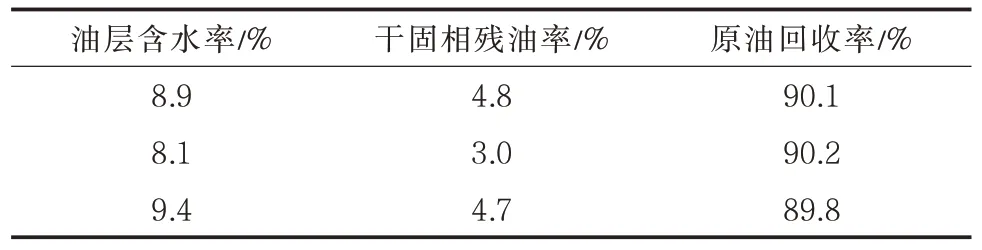

2.1 优化沉降时间

分离剂的用量、比例、搅拌时间及搅拌速度直接影响原油的分离效果,当原油被有效分离后必须在一定时间内进行充分沉降,使油水得到有效、稳定、充分分离。按上述优选好的配方及参数,加入100 g 混合含聚油泥样品和200 mL 质量分数为20%的分离剂A 开展室内实验优化沉降时间,为开展平台现场试验提供理论依据,其结果见表1,沉降效果如图4 所示。

表1 含聚油泥处理中不同沉降时间的分离效果Tab.1 Separation result of polymer-contained oil sludge treatment at different settling time

图4 SZ36-1 含聚油泥沉降10~30 min 的分离效果Fig.4 Separation result of SZ36-1 polymer-contained oil sludge with settling time of 10~30 min

从表1 实验结果可以看出,油层含水率随着沉降时间的增加而降低,逐渐趋于稳定,固相残油率亦呈同样的趋势,油泥反应后油、泥、水脱离较快,能够较好地分层,原油回收率呈提高趋势,沉降30 min 后达到89%左右。沉降时间延长虽然有利于油泥分离各项指标的提高,但延长沉降罐的使用周期会导致分离设备的处理能力下降,从工艺设计考虑,沉降分离时间不宜过长,应在保证分离效果的前提下,缩短沉降时间,以30 min 为宜。

2.2 加药方式的研究

研究结果表明最佳剂油比为2∶1,根据所需处理的含聚油泥量可确定分离剂的用量,但在相同的分离剂加量下不同的加药方式也会影响原油的回收效率。考虑现场可操作性及分离效果,选用两种加药方式开展研究。

2.2.1 含垫层加药方式

按照上述工艺条件进行实验,用质量分数为20%(下同)的药剂A,加入50~150 g 左右的含聚油泥样品,按药剂与油泥1∶1加入反应,搅拌转速为500 r/min,再加1 份20%药剂作垫层进行静置分离,保温沉降时间30 min,分别测定分离后原油回收率和油层含水率、泥层含油率(泥层含油是指分离出来的泥中能够用石油醚萃取出来的油)等相关参数,考察处理工艺的稳定性,分离效果见表2。

表2 含垫层加药方式的分离效果Tab.2 Seperate result of dosing method with cushion layer

由表2 实验结果可知,按剂泥比1∶1 的方式进行投料反应,并加入1∶1 药剂垫层,其含聚油泥样品的分层效果较好,原油回收率可达91%以上。

2.2.2 不含垫层直接加药方式

按照上述工艺条件进行实验,调整药剂加入比例,在50~150 g 含聚油泥样品中,按20%药剂与油泥2∶1 一次性加入反应,搅拌速度500 r/min,保温沉降分离30 min,分别测定分离后原油回收率和油层含水率、泥层含油率等相关参数,考察处理工艺的稳定性,结果见表3。

表3 直接加药方式的分离效果Tab.3 Seperate result of dosing methed without cushion layer

从表3 实验结果可知,处理后的主要参数变化趋势平稳,达到较好的分离效果,原油回收率稳定在90%左右,油层含水率、泥层含油率等主要指标变化小,处理工艺较稳定。含垫层加药方式达到的原油回收率略高于直接加药方式,但两者分离效果相差不大,可根据油田实际需求进行选择。

2.3 分离污水的循环利用研究

在分离反应过程中,药剂的加入,尤其是在垫层工艺中,加入药剂垫层可以加快分离,但在处理油泥后的污水中仍含有部分未反应完全的分离剂,从提高分离剂有效利用率等多角度考虑,将分离处理后的污水作为分离剂垫层使用。本实验考查能否将实验分离出来的污水层,在后续的实验中作为分离垫层循环使用,或者在回收的分离污水中补充分离剂,配制成药剂使用,以达到节约药剂、降低分离成本的目的。

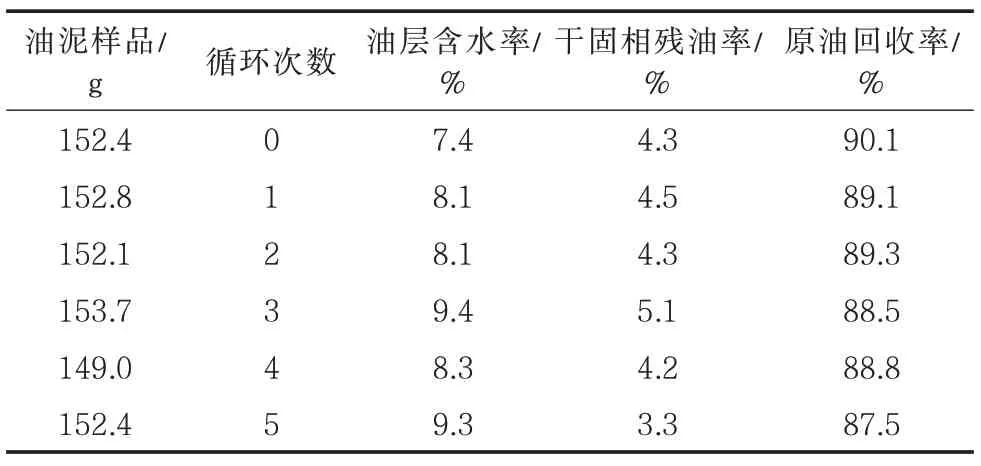

2.3.1 分离后的污水补加药剂循环利用实验

实验研究过程中含聚油泥、分离剂与分离剂垫层配比为1∶1∶1,将实验分离出的污水收集,分离剂垫层中按原药剂20%加入配置好的浓度为20%的分离剂A(如1 L 回收的污水中补加40 g 原分离剂),作为配置好的分离剂循环使用。其分离结果见表4。

表4 含聚油泥补加药剂处理实验循环结果Tab.4 Cycle result of agent replenishing treatment experiment for polymer-contained oil sludge

从表4 实验结果可以看出,在回收污水中,补加至药剂含量为20%时,油泥经4 次循环后(即使用5 次),其分离处理能力基本没有降低,原油回收率仍在87%以上。

2.3.2 分离后的污水直接循环利用实验

在回收污水中,不补加药剂直接用于循环使用,实验研究过程中含聚油泥、分离剂与分离剂垫层配比仍为1∶1∶1,研究此过程中的分离效率,考虑能否在不补加药剂的条件下将污水直接作为垫层应用于现场含聚油泥处理,实验结果见表5。

表5 含聚油泥直接处理实验循环结果Tab.5 Cycle result of direct treatment experiment for polymercontained oil sludge

从表5 可以看出,将分离出来的污水作循环垫层使用时,不补加药剂,经过4 次循环后,其分离能力呈下降趋势,在第5 次循环实验时,油层含水率及泥层含油率均呈上升趋势,垫层循环后的分离效果降低,原油回收率小于85%,回收油层含水率与泥层含油率均明显上升。可见经过5 次循环后,回收污水作为垫层使用的效果显著下降,不易再循环使用。在实际运用中,尤其是在大规模处理含聚油泥的工业应用中,从节约成本上考虑,可以将分离后的污水作为垫层循环使用3~4 次。

3 原油回收分离工艺现场应用

海上油田迫切需要开展含聚油泥的处理及利用新技术研究,及时消化流程中产生的油泥,变废为宝,确保含聚采出液的全面处理和平台处理流程的正常运行。本文提出的设计思路是:利用高效分离剂与含聚油泥在一定温度下充分作用,使油泥中的油、水、固三相快速分离,将含有分离剂的污水作为垫层循环再利用,分离出的原油回收,含水固相经过研磨细化后回注利用。在海上现场处理过程中设计的含聚油泥具体处理工艺流程如图5 所示。根据此设计形成的处理工艺能够实现含聚油泥5 m3/d的处理规模,并在渤海油田海上平台进行了现场试验,有效地保证了海上平台的正常高效运转。

图5 含聚油泥现场处理工艺流程Fig.5 Process flow of polymer-contained oil sludge site treatment

目标井现场试验共处理含聚油泥4 批共计1.25 m3,现场油泥含油20%(原油密度0.934 8 g/cm3)、含水率48%、含固率32%(其中聚合物固相为18.5%),含聚油泥为细腻、黏稠、含油较多的黏稠物,油泥流动性较好,明显可见泥较细。采用前文优化的工艺条件进行间歇式处理,现场经过分离工艺处理后得到的污泥含油率0.27%、含固率3.89%,主要为有机物,无机固体颗粒通过沉降去除,分离得到的原油含水率约2%,分离效果良好,如图6 所示。

图6 含聚油泥处理效果Fig.6 Treatment result of polymer-contained oil sludge

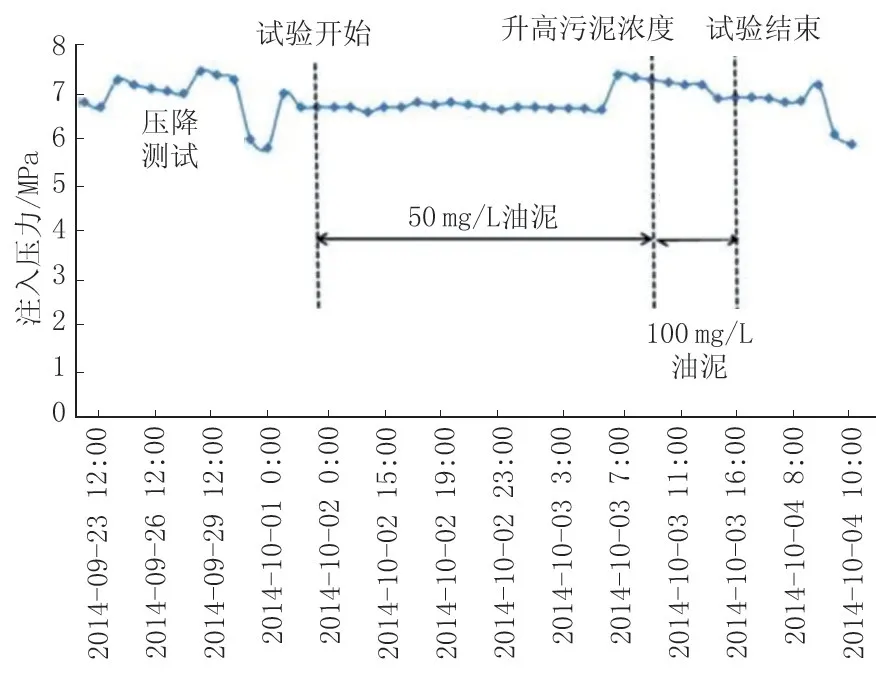

将分离后的原油进行回收,含水固相经过研磨细化[13-14]后回注到注聚井,最终累计回注时间为25.5 h,污泥注入质量浓度从50 mg/L提高到400 mg/L,注入泥水共计51 m3。试验期间,注入压力平稳,未见显著变化,最大注入压力≤7.4 MPa(<10 MPa),试验结束转继续注聚,压力保持平稳,未见异常(图7)。

图7 污泥回注井井口压力曲线Fig.7 Wellhead pressure curve of of sludge reinjection well

4 结论

(1)针对海上平台空间有限,黏稠含聚油泥处理难度大等问题,提出利用高效分离剂与含聚油泥在一定温度下充分作用,使油、水、固三相快速分离,分离出的原油回收,含水固相经过研磨细化后回注利用的设计理念,达到一定意义上的“零排放,高效利用”处理新工艺。

(2)研制出的新型高效分离剂能够有效降低含聚油泥界面结合力及界面膜强度,从而达到油水分离的作用。通过机理分析及室内实验,优选出最佳剂油比为2∶1,最佳搅拌速度为500 r/min,最佳搅拌时间确定为30~40 min。

(3)将含有未反应完全的分离剂的污水作为分离剂垫层循环再利用,在不补充药剂的条件下循环4 次,能保证原油回收率大于85%,而该工艺的施工成本能够控制在900~1 200 元/m3,因此既提高了分离剂的有效利用率又有利于实现降本增效的目标。

(4)含聚油泥处理新工艺在渤海油田海上平台进行了现场试验,可有效及时消化流程中产生的油泥,变废为宝,确保含聚采出液的全面处理和平台处理流程的正常运行,且处理后污泥回注井压力平稳,此工艺具有良好的现场应用效果。