新疆油田压裂返排液处理技术

新疆油田公司工程技术研究院

随着玛湖特大型油田的发现,原有的压裂方式已经不能满足新疆油田增储上产的需要,目前“水平井+体积压裂”已经成为新疆油田公司增储上产的主要开发模式。随着该开发模式的广泛应用,压裂用水短缺和压裂返排液的有效处理已成为油气田亟待解决的问题[1]。

压裂返排液是一种复杂的多相分散体系[2],新疆油田常用的胍胶压裂液中主要含有增稠剂、交联剂、过氧化物类破胶剂、pH 调节剂、助排剂、破乳剂、黏土稳定剂等,具有化学成分复杂、黏度大、COD 和悬浮物含量高、处理难度大等特点[3-4],压裂返排液已经成为油田的主要污染物之一[5]。随着新环保法的实施,油气田企业必须寻找一条合适的解决途径[6]。通过对压裂返排液的成分进行分析,同时对照复配压裂液和回注油层的水质标准,研究出满足相应要求的压裂返排液处理工艺,实现了新疆油田压裂返排液的有效利用,降低了企业的用水成本,具有重大的经济和社会效益[7]。

1 新疆油田压裂返排液处理方式

“水平井+体积压裂”开发模式的特点之一是只采不注,且配置压裂工作液时需要大量清水,未来5 年,压裂配液最大引入清水量预计将达到300×104m3/a。同时,压裂返排液脱水及处理难度较大,如果不处理就回注油层存在环保隐患。因此,压裂配液用水及压裂采出水的处置成为影响新疆油田水量平衡的重要因素之一。

根据体积压裂后不见油及见油返排液的水质差异,考虑采出液集输三级布站方式,结合压裂施工特点,采取三种方式处理压裂返排液:①井场就地集中建设简单的暂存设施,经杀菌、沉淀简单处理后配制滑溜水;②在转油站设置多功能分离器及储罐,最大限度分离返排液,杀菌后用于配制压裂液;③处理站分离出的返排液采用“氧化破胶+混凝沉降+过滤”工艺进行处理,处理后水质达到注水指标要求[8],处理后的水优先用于配制压裂液,其次回注油层。

2 压裂返排液复配技术

2.1 压裂液基本特点

新疆油田主体压裂液体系为胍胶压裂液,年使用量达到压裂液总量的80%以上。压裂液基液配方为“增稠剂+防膨剂+助排剂”。压裂后的返排液中含有的残余胍胶、无机盐、助排剂等物质,在配制压裂液时可以进行重复利用。压裂返排液循环利用的关键在于选择处理工艺,在处理后水质满足配液要求的同时,最大限度保留以水为载体的残余胍胶及无机盐,减少配制压裂液时的添加剂用量。

2.2 配制压裂液水质要求

新疆油田体积压裂中压裂工作液的种类为“大排量滑溜水+冻胶”,使用大排量滑溜水的目的是降低摩阻,制造复杂缝网;使用冻胶的目的是携砂造缝。其中滑溜水为0.1%的胍胶溶液,其黏度≤10 mPa·s;能够携砂的冻胶约占压裂液总量的30%~40%,冻胶的基液一般为0.4%的胍胶溶液,其黏度≥40 mPa·s。

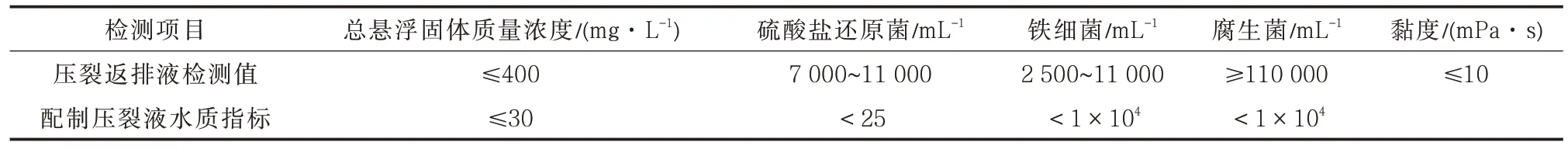

为了避免压裂工作液对地层的伤害,中石油行业标准SY/T 6376—2008《压裂液通用技术条件》【9】规定,残渣含量≤600 mg/L。目前新疆油田压裂工作液常用的增稠剂为羟丙基胍胶,胍胶压裂液破胶后残渣含量约250~300 mg/L,因此可以控制返排液破胶后所配制的滑溜水中水质悬浮固体指标≤300 mg/L。配制压裂液推荐水质指标和返排液检测值[10]见表1。

表1 返排液检测值及配制压裂液水质指标Tab.1 Detection results of fracturing fluid flowback and water quality index of preparing fracturing fluid

2.3 复配处理技术

2.3.1 井场就地处理

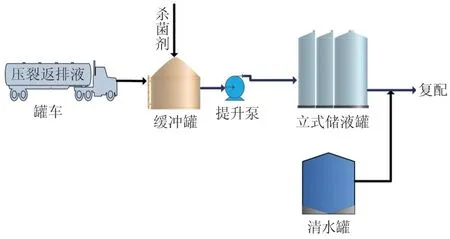

单井压裂后,最初返排的不见油返排液中含有大量胍胶、无机盐,平均黏度约为5 mPa·s,采用井场就地集中建设简单的暂存设施,投加杀菌剂后暂存的方式,有压裂用水需求时,由转输泵将立式储液罐中返排液直接掺入清水供水管线内,建议掺混比例为1∶1,输送至压裂配液现场,配制滑溜水。不见油返排液处理工艺流程见图1。该流程中主要构筑物的技术参数如下:缓冲罐进口中硫酸盐还原菌6 000~9 000 mL-1,铁细菌2 000~8 000 mL-1,腐生菌110 000~130 000 mL-1;缓冲罐出口中硫酸盐还原菌20 mL-1左右,铁细菌和腐生菌均为4 000 mL-1左右;立式储液罐进口中悬浮固体质量浓度为250~300 mg/L;立式储液罐出口中悬浮固体质量浓度为20 mg/L。

图1 不见油返排液处理工艺流程Fig.1 Process flow of fracturing fluid flowback treatment without oil

2.3.2 转油站处置

通过罐车拉运和集输管线运至转油站的见油压裂返排液处理时在转油站设置三相分离器及储罐,端点已加破乳剂的油区来液经三相分离器进行油气水初步分离,分离出的返排液含有胍胶和无机盐,它们在配制压裂液时可以进行重复利用,可以降低配制压裂液的成本和企业用水成本,因此,将分离出的返排液储存于采出水缓冲罐中,有压裂用水需求时,投加杀菌剂后拉运至井场,即可配制压裂液。该工艺流程见图2,工艺中主要构筑物的技术参数是:采出水缓冲罐进口中含油质量浓度为0~2 mg/L,硫酸盐还原菌6 000~9 000 mL-1,铁细菌2 000~8 000 mL-1,腐生菌110 000~130 000 mL-1;采出水缓冲罐出口中含油质量浓度为0~2 mg/L,硫酸盐还原菌20 mL-1左右,铁细菌和腐生菌均为4 000 mL-1左右。

图2 转油站分离的见油压裂返排液处理工艺流程Fig.2 Process flow of fracturing fluid flowback treatment with oil separated in transferring station

2.4 应用效果

收集的压裂返排液采用“除油—沉降—杀菌”工艺后用于配制压裂液。配制好的压裂液分别被应用于开发井、定向井、评价井等不同井别30余井次。截至2018 年10 月,累计使用复配压裂液约2×104m3。其中,加砂量最大的井达到50 m3,最高储层温度达到82.5 ℃,压裂后产量为5~11 m3/d。

3 回注处理技术

3.1 水质特点

经转油站预分离后的低含水采出液输至处理站进行集中处理。分离后的返排液含有少量胍胶、无机盐,平均黏度≤2 mPa·s。该水质若采用常规工艺难以处理,难点在于:①影响水质净化效果,难以脱稳;②黏度大,易在滤料表面形成黏性板结,影响过滤器正常运行。因此,分离后的返排液若直接进入污水处理系统,则对处理系统冲击较大,最终影响污水处理系统出水指标。

3.2 站场回注处理技术

采用“氧化破胶—混凝沉降—过滤”的工艺技术处理压裂返排液,工艺流程见图3。压裂返排液首先进入调储罐进口(含油量500~600 mg/L、悬浮固体含量300~400 mg/L),经提升泵输送至氧化破胶橇,通过加入破胶剂破坏残余的胍胶分子链,降低污水黏度,后依次进入絮凝沉降橇和斜管沉降橇,对污水进行沉降处理后,出水经泵提升至两级双滤料过滤器进口(含油质量浓度为0~1 mg/L、悬浮固体质量浓度为1~2 mg/L、硫酸盐还原菌6 000~9 000 mL-1、铁细菌2 000~8 000 mL-1、腐生菌110 000~130 000 mL-1),经杀菌处理后过滤器出口水质(含油质量浓度为0~1 mg/L、悬浮固体质量浓度为1~2 mg/L、硫酸盐还原菌20 mL-1左右、铁细菌和腐生菌均在4 000 mL-1左右)经检测满足回注标准。

图3 处理站返排液处理工艺流程Fig.3 Process flow of fracturing fluid flowback treatment in processing station

该处理工艺特点:①优选复合氧化破胶剂破坏残余的胍胶分子链;②采用袋式过滤器以避免过滤器频繁反冲洗;③过滤器反洗过程中利用循环水泵将滤料抽出、搓洗、回填罐内,一定程度上缓解了滤料板结。

3.3 应用效果

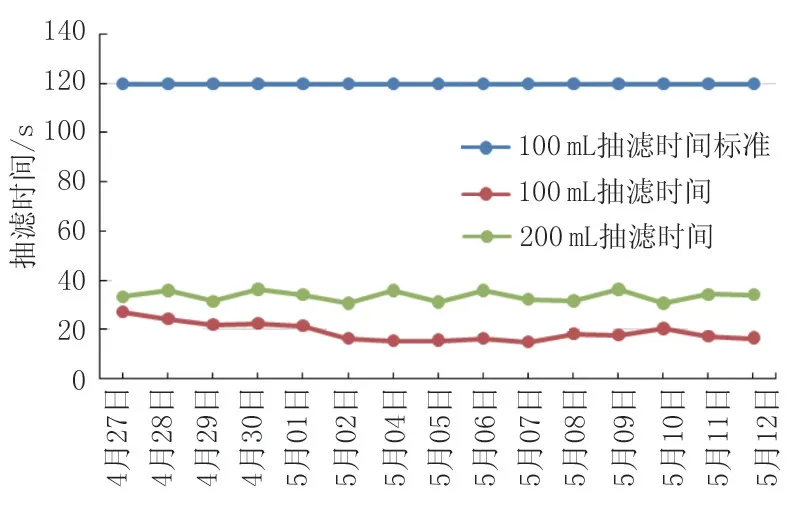

2018 年3—5 月,在新疆油田某采油厂处理站采用“氧化破胶—混凝沉降—过滤”的工艺技术处理压裂返排液,经3 个月连续化验检测,该工艺处理设备处理结果如下:①出水含油量为0;②悬浮物质量浓度≤8 mg/L;③抽滤时间≤120 s/200 mL,均能满足注水水质要求,部分检测数据见图4 和图5。处理后水质含有无机盐可优先用于压裂配液,因配液水质要求低于注水指标,因此压裂用水可以设置在过滤器前取水,过滤后的水用于油田注水。

图4 悬浮物含量检测值Fig.4 Detection results of suspended solids content

图5 抽滤情况检测值Fig.5 Detection results of suction and filtration situation

4 社会效益和经济效益

在“水平井+体积压裂”的开发模式下所产生的压裂返排液成分复杂,如果不经过达标处理将会对周边的生态环境造成极大的破坏,特别是随着新环保法的出台,如果压裂返排液不处理,油田将会面临勒令停产的风险,对企业造成难以估量的损失。

通过研究压裂返排液井场复配技术,不仅减少了罐车拉运压裂返排液的次数,而且大大减少了配制压裂液时所需的清水量。罐车拉运压裂返排液的费用方面,按照已经产生的2×104m3压裂返排液来算,截至2018 年10 月,已累计减少罐车拉运800 余次,按照每次往返距离30 km 和1 元/km 的成本计算,大约能节省人民币2 万多元。配制压裂液时所需的清水量方面,因处理后的压裂返排液与清水的掺混比例为1∶1,因此累计节约了2×104m3清水,约合人民币4 万元。以上两项累计节省人民币6 万余元。

新疆油田压裂返排液处理回用工艺经过多年的攻关和改进,形成了适用于不见油压裂返排液和见油压裂返排液的相关处理技术,实现了新疆油田压裂返排液的循环利用,解决了油田发展与保护水资源的环境问题。

5 结束语

(1)针对压裂返排液含有胍胶,具有高黏、高矿化度的特性,采用“氧化破胶—混凝沉降—过滤”工艺技术处理压裂返排液,使处理站内返排液处理后水质达到Q/SY XJ0030—2015《油田注入水分级水质指标》。

(2)采用“除油—沉降—杀菌”技术处理井场压裂返排液,处理后水质达到SY/T 6376—2008《压裂液通用技术条件》和Q/SY 02012—2016《压裂酸化返排液处理技术规范》。

(3)通过采用不同处理工艺,使得压裂返排液中胍胶和无机盐等有效成分得到有效循环利用,同时降低联合站返排液的处理难度。