X52 管线钢接触损伤的磁记忆检测试验研究

师学良 尧宗伟 陈雪峰 刘贵江 杨晓惠 刘艳军 牟燕

1中石油管道有限责任公司西部塔里木输油气分公司

2西南石油大学机电工程学院

3中国石油华北油田公司二连分公司

油气管道是保障国民经济运行和社会发展的生命线。但是由于特殊的支撑设计,施工过程中的操作不当,运行过程中的占压施工,地质作用导致的石块挤压等,都可能造成管道表面产生压应力集中的接触损伤区,加之腐蚀、内压和疲劳损伤,极有可能发展成为对管道极具威胁的安全隐患[1-3]。

金属磁记忆检测是一种用于缺陷早期诊断的新型无损检测方法,可以通过检测铁磁性材料表面的磁场信号变化来判断损伤位置和程度[4-5]。金宝[6]研究了X52 管线钢在不同拉伸载荷下发生塑性变形损伤时的磁记忆信号变化规律;李云飞等[7-8]研究了X80 管线钢试件在穿孔、半穿孔、切槽等不同机械损伤情况下的磁记忆信号特征;刘文贞等[9]对预制缺口的X80 管线钢进行了疲劳损伤的磁记忆检测研究;樊建春等[10-11]采用磁记忆检测技术开展了连续油管的刻伤试验研究;姚凯等[12]研究了45#钢在接触试验中的漏磁信号特征。上述研究结果表明:金属磁记忆检测技术能有效表征磁信号与应力和缺陷之间的关系,但是诱发磁场和损伤程度的定量关系还需要大量深入的研究工作。

综合上述情况,本文对X52 管线钢进行了不同载荷强度的接触加载试验。研究了接触损伤对磁记忆信号的影响规律,并与单纯的摩擦损伤进行了对比分析;初步建立了X52 管线钢接触损伤与磁记忆信号之间的对应关系,为磁记忆检测技术在油气管道无损定量评估领域的应用奠定了基础。

1 试验

1.1 试验材料

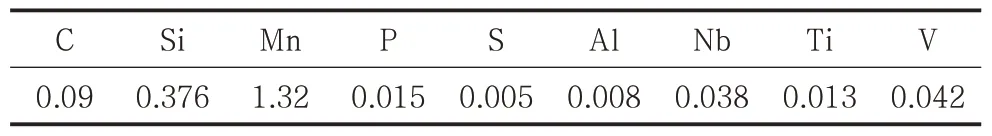

选用油气管道常用的X52 管线钢为研究对象,其化学成分如表1 所示。材料的抗拉强度550 MPa,屈服强度402 MPa。根据GB/T 228.1—2010将其加工成标准板状试样,如图1 所示。为减少测量路径和提离值对金属磁记忆信号的影响,在标准板状试样上布置限位块和扫描线。

表1 X52 管线钢的化学成分Tab.1 Chemical composition of X52 pipeline steel 质量分数/%

图1 试件示意图Fig.1 Schematic diagram of specimen

1.2 试验方案

为避免试样在加工过程中造成的应力集中对试验结果产生影响,采用TC-3 台式退磁器对试件进行退磁处理。接触加载试验在CMT4304 万能材料试验机上进行,分别采用了球形和圆柱形两种铁磁性材料的压头。为了进行对比分析,采用锉刀打磨的方式,加工了缺陷尺寸相同的摩擦损伤试件。采用TSC-2M-8 应力集中检测仪进行磁记忆信号检测,测试方向和地磁南北极方向垂直,测试提离值保持2 mm 不变。试验采用逐级加载的方式,在试件的几何中心进行施载,达到预定值后,保载10 s再取下试件,进行磁记忆检测。

2 试验结果

2.1 载荷对磁记忆信号的影响

分别对加载至0、20、30、40、50 kN 的试件进行卸载状态的磁记忆测量,其磁记忆信号的法向分量H(y)和切向分量H(x)沿扫描迹线的分布状态如图2 所示。由于试验前对待测试件进行过退磁处理,所以F=0 时法向和切向分布曲线都较为平坦,其数值表明了测试环境的磁场情况。随着载荷的增加,在试件接触点Lx=0 mm 附近磁记忆信号都出现了明显的变化:法向分量H(y)在沿x轴正负方向出现明显的峰谷变化,曲线在接触点处过零点,且载荷越大峰谷的差值也越大;切向分量H(x)在接触点附近出现极值,载荷增加极值增大。实验加载完毕后,试件在受压部位出现一个凹槽,说明在压应力集中部位出现了塑性变形,并且产生了明显的结构损伤。

图2 不同载荷时磁记忆信号分布曲线Fig.2 Distribution curves of magnetic memory signal under different loads

通过将磁场强度H对Lx求导,获得了磁记忆信号沿扫描迹线方向的变化梯度,如图3 所示。从图3 可以看出,当材料在接触区附近产生压应力集中时,法向分量的梯度值dH(y)/dLx出现极值,同时切向分量的梯度值dH(x)/dLx出现峰-峰值变化并在接触区中心过零点。

图3 不同载荷时磁记忆信号梯度分布曲线Fig.3 Gradient distribution curves of magnetic memory signal under different loads

2.2 缺陷成因对磁记忆信号的影响

铁磁性材料常见的表面缺陷主要是由于挤压、磨损或腐蚀等原因造成的。为了比较接触应力造成的挤压损伤和单纯的表面摩擦损伤引起的磁记忆信号差异,分别采用圆柱形压头接触加载和人工打磨的方式,加工出尺寸(约20 mm×0.8 mm×0.8 mm)相同的凹坑缺陷,并对其进行了磁记忆信号检测。从图4 可以看出,两种缺陷引起的磁记忆信号变化特征一致,即在损伤处法向分量过零点,切向分量出现极值;其对应的梯度变化规律也相同(图5)。虽然两种缺陷的外观尺寸大致相同,但是由接触加载所造成的挤压损伤对磁记忆信号的影响远大于表面摩擦损伤。这一特征首先排除了测试探头在缺陷处提离值的变化对磁记忆信号的影响;其次,有力地证明了由接触加载造成的应力集中程度远大于表面金属损失而引起的应力分布变化,说明接触损伤可能造成更大的危害。

3 法向磁记忆信号的参数化分析

图4 不同缺陷成因的磁记忆信号分布曲线Fig.4 Distribution curves of magnetic memory signal for different defect causes

图5 不同缺陷成因的磁记忆信号梯度分布曲线Fig.5 Gradient distribution curves of magnetic memory signal for different defect causes

图6 特征参数分布图Fig.6 Distribution map of characteristic parameter

根据接触压载作用下试样磁记忆信号的变化规律可知,随着接触载荷的增大,法向分量H(y)的峰谷值差增大,切向分量H(x)的极值增加。为了进一步探索接触损伤量化分析方法,在法向磁记忆信号的变化特征基础上,分别定义峰-谷值差为参数,以评价接触损伤的程度;峰-谷水平间距为,以评价接触损伤范围。随接触载荷F的变化趋势如图6 所示。随着压载的增加,试件在接触区形成的凹坑深度增加,损伤程度增大,法向磁记忆信号峰-谷值差随之线性增加;同时,试件的损伤影响范围增大,法向磁记忆信号的水平间距也线性增加。研究结果表明,利用以上参数来定量分析接触损伤的严重程度和影响范围是可行的。

4 结论

(1)对X52 管线钢的接触损伤进行了磁记忆检测试验,结果表明磁记忆检测信号能够很好地表征材料损伤缺陷的尺寸、位置及受力信息,利用磁记忆检测技术能够对在役管道进行损伤检测。

(2)接触损伤引起压应力集中,其磁记忆信号的法向分量H(y)在接触点过零点,梯度值出现极值;切向分量H(x)在接触点出现极值,梯度值过零点。

(3)相同缺陷尺寸下,接触加载造成的应力集中程度远大于表面金属损失引起的应力分布变化,其磁记忆信号的变化程度也更大。