煤与瓦斯突出矿井工业场地位置及开拓方式的选择

马 璐

(山西兰花科创玉溪煤矿有限责任公司,山西 晋城 048200)

兰花集团是以煤炭和煤化工生产为主,多种经营的大型煤炭企业。由于现有的生产矿井,大部分面临着资源枯竭,开采技术条件复杂,产量低,人员多,效益差,企业经营困难,包袱沉重。为了尽快摆脱目前困境,结合当前形势,公司在沁水县胡底乡境内新建玉溪煤矿,以保证公司的可持续发展。因此,玉溪煤矿工业场地位置选择及开拓方式设计尤为重要。

1 矿井概况

玉溪井田位于山西省南部、樊庄普查区的东南部,行政区划隶属沁水县胡底乡所辖,其地理坐标为:东径:112°36′20″~112°41′00″,北纬 35°42′15″~35°45′00″,井田形状呈台阶状,南北宽5.1km,东西长6.78km,面积为26.1572km2。井田地面大部分为中-低山区,地形总体趋势北高南低,标高+759.1~+1223.1m,相对高差464m。井下煤层为一向西倾斜的单斜构造,煤层倾角≤8°。其中初期开采的3号煤层底板标高+350~+440m,埋深一般超过450m,平均厚度5.71m。矿井设计生产能力2.4Mt/a。由于煤层埋藏较深,井田范围内无小窑开采。根据《煤矿瓦斯抽采达标暂行规定》指标要求,经河南理工大学鉴定,玉溪煤矿为煤与瓦斯突出矿井。

2 工业场地位置选择

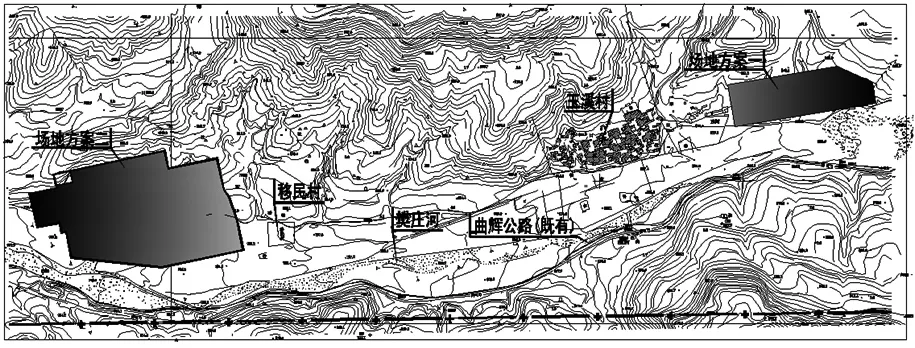

玉溪井田地处太行山与中条山结合部位,井田内地形条件较差,地貌大部分为中-低山区,沟谷及山梁发育,地形比较复杂,只有井田南部樊庄河两岸地势相对平坦,有条件布置工业场地。根据井田内地形条件、外部建设条件、煤层赋存条件,经现场踏勘,对工业场地位置提出两个方案。

方案一:工业场地位置选择在玉溪村东樊庄河北岸的台地上。场址西为玉溪村,自然地形标高+810~+860m,东西长约500m,南北宽约150m,地势相对平坦。该场地距樊庄站较近,但樊庄站中心标高约+910m,与工业场地平均高差达80m,接轨困难,受玉溪村的影响,也难以从胡底站接轨。加之场地狭窄,布置矿井和选煤厂场地非常困难,高差大,填挖方工程量大;而所选场地的东、西两侧又有滑坡危险。考虑到大采高综采面设备重、尺寸大,副井井筒工程量、提升设备及土建工程投资高等因素。决定将该方案排除。

方案二:工业场地位置选择在玉溪村西樊庄河北岸的台地上。场址东距玉溪村约2km,位于樊庄公社农场西侧,自然地形标高+730~+820m,东西长约600m,南北宽约350m,地势相对平坦。场地西距胡底站直线距离约2.5km,胡底站中心标高约+800m,基本与工业场地标高相同,有接轨的良好条件。而且场地位于井田内地形标高最低的西南角,煤层埋深最浅,井筒开拓工程量小,投资少,见效快;工业场地平整时,填挖方工程量小。设计推荐该场地作为工业场地布置区域。目前该场地也是玉溪煤矿工业场地选址位置。

综上所述,设计认为工业场地位置应结合当地地形地貌、煤炭外运、开拓布置方案进行综合比较确定。工业场地方案布置图如图1所示。

图1 工业场地方案布置图

3 矿井开拓方式比选

3.1 开拓方案

根据矿井的内外部建设条件、国家对煤炭项目建设的各项政策和矿区内类似矿井的成功经验,结合本井田煤层赋存状况、场地位置条件及煤炭运输方式,设计对井田开拓方式提出两个开拓方案进行比选。

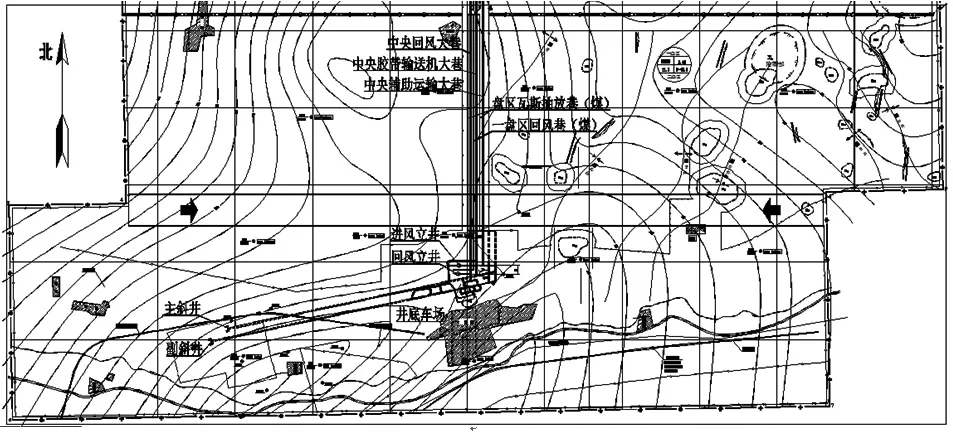

开拓方案一:斜井开拓,工业场地选择方案二。矿井投产时布置主、副斜井和进、回风立井。工业场地布置主斜井、副斜井两个井筒,主斜井内装备B=1200mm胶带输送机提升煤炭,另外装备架空乘人器担负矿井人员的上下井任务。副斜井内铺设900mm轨距、43kg/m的双轨,装备1台Φ4m双钩绞车提升大件及日常材料。在玉溪村北部半山腰布置专用回风立井,担负全矿井回风任务。

由于该矿井为煤与瓦斯突出矿井,瓦斯抽采后全矿井需风量为320m3/s。根据《煤矿安全规程》要求,主、副斜井井筒断面达到约30m2,才能满足矿井风量要求;考虑到井筒断面大,掘进速度慢,支护困难,且通风系统富裕能力小,难以适应井下瓦斯含量增大的变化,因此在专用回风立井附近增加1个进风立井。这样可以大大减小主、副斜井断面,提高掘进速度;另一方面,两个立井贯通后很快形成通风系统,安装临时提升设备后可以布置综掘面掘进大巷和工作面顺槽,减少工期,提前投产。

根据井田形状、煤层产状、开采技术和井口位置等具体条件,结合《煤矿安全规程》和《防治煤与瓦斯突出规定》要求,主要大巷布置在距3号煤层底板下约20m的砂质泥岩中,考虑到井下运输、排水等系统运行,斜井井筒落地标高选择+320m,布置井底车场与中央大巷及井筒沟通。井筒落底位置基本位于井田南部中央,从井底沿南北方向布置3条大巷(中央辅助运输、中央胶带输送机和中央回风大巷)到井田边界开拓全井田,三条大巷水平间距为40 m,大巷东西两翼工作面推进长度为2200~3000m。为减少大巷和顺槽相联络的揭煤次数,在3条主要岩石大巷的上方,经穿层钻孔对煤层消突后,在煤层中施工3条盘区辅助巷,分别为2条盘区瓦斯抽放巷和1条盘区回风巷。

矿井投产初期采用中央并列式通风系统、抽出式通风方式。为满足通风及安全出口的需要,后期在北部杨段洼村附近布置1个回风立井。该方案井田开拓方式平面图如图2。

图2 开拓方案一平面图

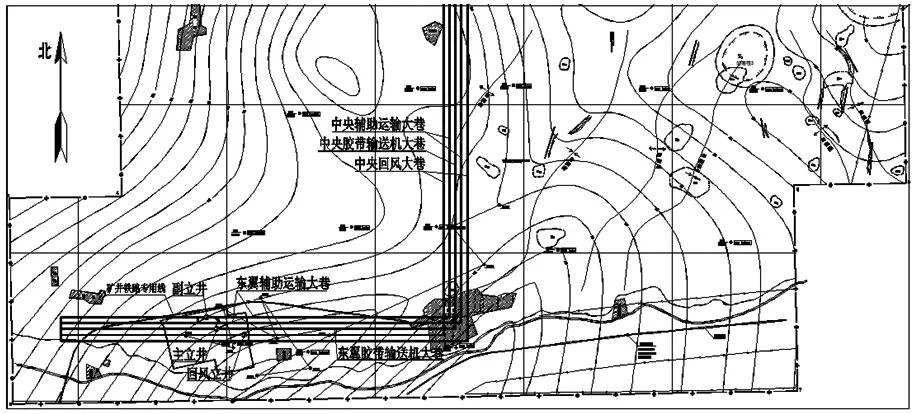

开拓方案二:立井开拓,根据近年来国内外矿井提升技术和设备应用的现状,设计考虑将方案一中的副斜井改为副立井,同时主井也由斜井改为立井的开拓方案。在工业场地东侧增加一回风立井,场地内共布置主立井、副立井和回风立井三个井筒。主立井井口标高+790m,装载水平标高+320m,井筒净直径Φ6.0m,装备JKMD-4×4E型落地式多绳摩擦轮提升机、1对20t箕斗提升煤炭;副立井井口标高+795m,井筒净直径Φ8.5m,井底车场水平标高+320m。对副立井提升设备的布置,考虑到本井田3号煤层煤与瓦斯突出的危险性,而且煤层埋藏深,结合矿区相邻矿井解决瓦斯、通风问题的成功经验,井下采煤方法为大采高综采。大采高液压支架运输尺寸为7790×1650×2800mm,为满足大件设备提升的需要,井筒内布置1个7000×3500mm的加宽罐笼满足液压支架整体升降的需要,提升机为Φ5.3×4型落地式多绳摩擦轮提升机。井下利用东西向和南北向的5条大巷(2条中央回风大巷、2条中央辅助运输大巷和1条中央胶带输送机大巷)开拓全井田。主副立井井底采用水平环形式车场,井底车场标高+320m;回风立井落底标高+327m,两条中央回风大巷高出中央辅助运输和胶带大巷7m。工作面巷道通过联络巷和溜煤眼等方式与中央大巷连通。

矿井投产初期同样采用中央并列式通风系统、抽出式通风方式。后期在北部杨段洼村附近布置1个回风立井。该方案井田开拓方式平面图如图3。

图3 开拓方案二平面图

3.2 开拓方案的确定

1)两开拓方案技术经济比较。开拓方案一的主要优点:①煤炭由皮带运输提升,可以实现连续运输,提升煤炭量大,为后期产能释放提供了基础;②岩石巷道工程量少;③充分利用了盘区煤巷的辅助运输和通风,减少了大量联络巷施工;④减少了矿井施工期间巷道揭煤次数,降低了突出矿井施工安全风险;⑤前期井下巷道工程量少,投资低,工期短,矿井投产早。开拓方案一的主要缺点:①斜井井筒工程量大;②盘区辅运巷和回风巷施工时间长,巷道掘进前需要提前瓦斯抽放,瓦斯抽放时间具有不确定性。

开拓方案二的主要优点:①煤炭由箕斗提升,电耗较低;②井筒工程量小,地面主、辅助生产系统简单;开拓方案二的主要缺点:①矿井投产时,巷道总工程量大,投资高,工期长;②立井箕斗提升,扩能潜力小;③煤巷与中央大巷间的联络巷较多,揭煤次数增加,增加了巷道施工的安全风险;④井田内瓦斯分布西高东低,井筒在井田中西部揭煤,为矿井施工首次揭煤提高了安全风险。

从上述结果可以看出,开拓方案一对于矿井的总体布置和规划比较合理、可行,岩巷施工总工程量少,工期短,投资见效快;减少了矿井巷道施工期间揭煤次数,一定程度上降低了安全风险。

4 结 语

通过综合分析比较,受场地面积限制,主、副井工业场地与风井井筒分开布置是比较理想的一种设计方案。斜井与立井分开布置可以充分利用有限的空间,合理布置主、辅助生产系统,为矿区日后管理奠定下良好的基础。考虑到煤与瓦斯突出矿井的特殊性,结合有关设计规范要求,将井下开采水平布置在煤层底板下20m,保留足够的安全间距,同时为了解决生产与安全间的主要矛盾,设计巧妙的将盘区辅助巷布置在煤层中与工作面巷道联系,担负起盘区内的辅助运输和通风任务,减少了揭煤次数,提高了矿井的安全施工系数。对其他同类突出矿井的设计和建设均具有启发和借鉴作用。